一种高致密度薄层电子陶瓷材料的制备方法与流程

1.本发明涉及电子陶瓷材料领域,具体涉及一种高致密度薄层电子陶瓷材料的制备方法。

背景技术:

2.电子陶瓷材料目前有两个发展方向,其中一个方向是多孔化,通过特定工艺使电子陶瓷材料结构内形成大量相互连通或闭合气孔,其具有气孔率较高、体积密度小以及发达的比表面及某些独特的物理特性,通常能够应用到高致密性电子陶瓷无法应用的领域,如低频声纳领域,另一个方向是高致密化,减少电子陶瓷材料结构内的孔隙,使其晶粒尺寸分布更为均匀,力学强度更高,一般被应用到建筑领域。

3.中国专利cn109503157a公开了一种高致密度高压电常数的压电陶瓷,其化学式为:

4.pb

x

m1‑

x

(zr

y

ti1‑

y

)0.75(ni

1/3

nb

2/3

)0.2(sb

1/3

nb

2/3

)0.015(mg

1/3

nb

2/3

)0.035o3+zwt%bi2o3,其中x=0.0~0.15,y=0.45~0.55,z=0~1,m为ba

2+

、sr

2+

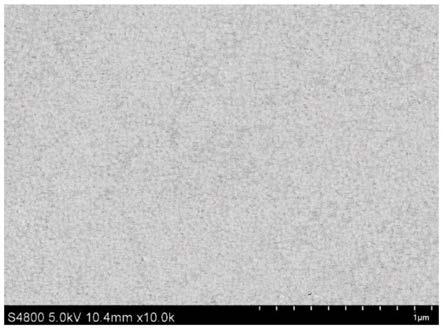

、ca

2+

、la

3+

等中的一种或几种组合,陶瓷生坯密度可达5.4g/cm3,密度均匀性好,陶瓷性能一致性高,烧结后陶瓷密度可以达到理论密度的98%,但是其结构中含有有毒元素铅,在高温烧结时易挥发,造成环境污染,目前,无铅电子陶瓷材料在高致密化方向的研究还有所欠缺。

技术实现要素:

5.发明目的:针对现有技术的缺陷或改进需求,本发明提供了一种高致密度薄层电子陶瓷材料的制备方法。

6.本发明所采用的技术方案如下:

7.一种高致密度薄层电子陶瓷材料的制备方法:

8.s1:将硝酸铋、硝酸钠、硝酸锂、硝酸钛、硝酸钡、硝酸钙加入去离子水中,搅拌混合20

‑

50min后,将乙二醇、活性炭加入,继续搅拌5

‑

10min后,滴加还原剂使体系ph至1

‑

2;

9.s2:将反应液一次升温至80

‑

85℃,保温搅拌至无溶剂,停止搅拌,二次升温至120

‑

130℃,保温1

‑

3h后,氮气保护下球磨1

‑

3h,得到粉体;

10.s3:将粉体与玻璃粉混合均匀得到预混料,将预混料转移至模具中,100

‑

150mpa的压力下点燃,使其发生自蔓延反应得到坯体,坯体自然冷却至室温后取出,升温至1100

‑

1200℃烧结2

‑

3h后降温至700

‑

800℃保温退火1

‑

2h,炉冷至室温即可获得所述电子陶瓷材料,由以下化学结构式表示:

11.xbi

0.5

(na

a

li

0.5

‑

a

)tio3‑

(1

‑

x)(ba

b

ca1‑

b

)tio312.其中,x、a、b表示摩尔百分比,x为0.80

‑

0.98,a为0.40

‑

0.45,b为0.80

‑

0.95。

13.进一步地,s1中所述还原剂由柠檬酸、谷氨酸、水组成。

14.进一步地,柠檬酸与谷氨酸的质量比为4

‑

10:1。

15.更进一步,柠檬酸与谷氨酸的质量比优选为5:1。

16.进一步地,s1中活性炭用量为硝酸铋、硝酸钠、硝酸锂、硝酸钛、硝酸钡、硝酸钙总质量的3

‑

5%。

17.更进一步,s1中活性炭用量为硝酸铋、硝酸钠、硝酸锂、硝酸钛、硝酸钡、硝酸钙总质量的5%。

18.进一步地,s2中一次升温速度为1

‑

2℃/min,二次升温速度为0.1

‑

0.5℃/min。

19.更进一步,s2中一次升温速度为1℃/min,二次升温速度为0.2℃/min。

20.进一步地,s3中所述玻璃粉为cbs玻璃粉或bsb玻璃粉,优选为cbs玻璃粉。

21.进一步地,s3中玻璃粉用量为粉体质量的0.5

‑

1%。

22.更进一步,s3中玻璃粉用量为粉体质量的0.5%。

23.进一步地,s3中点燃方式为等离子体点燃、激光点燃、微波点燃、电火花点燃中的任意一种,优选为等离子体点燃。

24.进一步地,s3中升温速度为5

‑

10℃/min,降温速度为1

‑

2℃/min。

25.更进一步,s3中升温速度为5℃/min,降温速度为1℃/min。

26.进一步地,x为0.94,a为0.45,b为0.90。

27.本发明的有益效果:

28.本发明提供了一种高致密度薄层电子陶瓷材料,一方面在bnt中引入第二组元(ba

0.90

ca

0.10

)tio3,对a位进行取代,形成固溶体系统,锂的掺杂引入会导致电荷补偿,使晶格松弛,提升电学性能,两者固溶后产生三方

‑

四方准同型相界(mpb),电学性能明显提高,自蔓延燃烧法对反应物选择性较高,发明人此前也在其他电子陶瓷材料制备时有所尝试,但效果不佳,但是在本发明材料制备时取得了不错的效果,本发明电子陶瓷材料在燃烧过程中,经历了很大的温度变化,非常高的加热和冷却速率,使产物中缺陷和非平衡相比较集中,因此比传统固相烧结方法制造的产物具有活性,后续烧结能使材料的致密度大大提高,本发明所制备的电子陶瓷材料致密度高,密度≥7.57g/cm3,力学性能优异,其中,弯曲强度≥135.38mpa,弹性模量≥48.96gpa,而且还具有优良的电学性能,具有广泛的应用前景。

附图说明

29.图1为本发明实施例1所制备电子陶瓷材料的sem图,可以观察到具有极高的致密度和均匀程度。

具体实施方式

30.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

31.实施例1:

32.一种高致密度薄层电子陶瓷材料,由以下化学结构式表示:

33.0.94bi

0.5

(na

0.45

li

0.05

)tio3‑

0.06(ba

0.90

ca

0.10

)tio334.其制备方法如下:

35.按照化学结构式的计量比称取硝酸铋、硝酸钠、硝酸锂、硝酸钛、硝酸钡、硝酸钙并将其加入去离子水中,搅拌混合40min后,将乙二醇、活性炭加入,活性炭用量为硝酸铋、硝酸钠、硝酸锂、硝酸钛、硝酸钡、硝酸钙总质量的5%,继续搅拌10min后,滴加还原剂使体系

ph至2,还原剂由柠檬酸、谷氨酸、水组成,其中,柠檬酸与谷氨酸的质量比为5:1,将反应液以1℃/min的速度一次升温至85℃,保温搅拌至无溶剂,停止搅拌,再以0.2℃/min的速度二次升温至130℃,保温2h后,氮气保护下球磨2h,得到粉体,将粉体与0.5%于其质量的cbs玻璃粉混合均匀得到预混料,将预混料转移至模具中,120mpa的压力下等离子体点燃,使其发生自蔓延反应得到坯体,坯体自然冷却至室温后取出,以5℃/min的速度升温至1200℃烧结2h,再以1℃/min的速度降温至800℃保温退火1h,炉冷至室温。

36.实施例2:

37.一种高致密度薄层电子陶瓷材料,由以下化学结构式表示:

38.0.94bi

0.5

(na

0.45

li

0.05

)tio3‑

0.06(ba

0.90

ca

0.10

)tio339.其制备方法如下:

40.按照化学结构式的计量比称取硝酸铋、硝酸钠、硝酸锂、硝酸钛、硝酸钡、硝酸钙并将其加入去离子水中,搅拌混合50min后,将乙二醇、活性炭加入,活性炭用量为硝酸铋、硝酸钠、硝酸锂、硝酸钛、硝酸钡、硝酸钙总质量的5%,继续搅拌10min后,滴加还原剂使体系ph至2,还原剂由柠檬酸、谷氨酸、水组成,其中,柠檬酸与谷氨酸的质量比为10:1,将反应液以2℃/min的速度一次升温至85℃,保温搅拌至无溶剂,停止搅拌,再以0.5℃/min的速度二次升温至130℃,保温3h后,氮气保护下球磨3h,得到粉体,将粉体与1%于其质量的cbs玻璃粉混合均匀得到预混料,将预混料转移至模具中,150mpa的压力下等离子体点燃,使其发生自蔓延反应得到坯体,坯体自然冷却至室温后取出,以10℃/min的速度升温至1200℃烧结3h,再以2℃/min的速度降温至800℃保温退火2h,炉冷至室温。

41.实施例3:

42.一种高致密度薄层电子陶瓷材料,由以下化学结构式表示:

43.0.94bi

0.5

(na

0.45

li

0.05

)tio3‑

0.06(ba

0.90

ca

0.10

)tio344.其制备方法如下:

45.按照化学结构式的计量比称取硝酸铋、硝酸钠、硝酸锂、硝酸钛、硝酸钡、硝酸钙并将其加入去离子水中,搅拌混合40min后,将乙二醇、活性炭加入,活性炭用量为硝酸铋、硝酸钠、硝酸锂、硝酸钛、硝酸钡、硝酸钙总质量的3%,继续搅拌5min后,滴加还原剂使体系ph至1,还原剂由柠檬酸、谷氨酸、水组成,其中,柠檬酸与谷氨酸的质量比为4:1,将反应液以1℃/min的速度一次升温至80℃,保温搅拌至无溶剂,停止搅拌,再以0.1℃/min的速度二次升温至120℃,保温1h后,氮气保护下球磨1h,得到粉体,将粉体与0.5%于其质量的cbs玻璃粉混合均匀得到预混料,将预混料转移至模具中,100mpa的压力下等离子体点燃,使其发生自蔓延反应得到坯体,坯体自然冷却至室温后取出,以5℃/min的速度升温至1100℃烧结2h,再以1℃/min的速度降温至700℃保温退火1h,炉冷至室温。

46.实施例4:

47.一种高致密度薄层电子陶瓷材料,由以下化学结构式表示:

48.0.94bi

0.5

(na

0.45

li

0.05

)tio3‑

0.06(ba

0.90

ca

0.10

)tio349.其制备方法如下:

50.按照化学结构式的计量比称取硝酸铋、硝酸钠、硝酸锂、硝酸钛、硝酸钡、硝酸钙并将其加入去离子水中,搅拌混合30min后,将乙二醇、活性炭加入,活性炭用量为硝酸铋、硝酸钠、硝酸锂、硝酸钛、硝酸钡、硝酸钙总质量的5%,继续搅拌5min后,滴加还原剂使体系ph

至2,还原剂由柠檬酸、谷氨酸、水组成,其中,柠檬酸与谷氨酸的质量比为4:1,将反应液以2℃/min的速度一次升温至80℃,保温搅拌至无溶剂,停止搅拌,再以0.5℃/min的速度二次升温至120℃,保温3h后,氮气保护下球磨1h,得到粉体,将粉体与1%于其质量的cbs玻璃粉混合均匀得到预混料,将预混料转移至模具中,150mpa的压力下等离子体点燃,使其发生自蔓延反应得到坯体,坯体自然冷却至室温后取出,以5℃/min的速度升温至1200℃烧结2h,再以2℃/min的速度降温至700℃保温退火2h,炉冷至室温。

51.实施例5:

52.一种高致密度薄层电子陶瓷材料,由以下化学结构式表示:

53.0.94bi

0.5

(na

0.45

li

0.05

)tio3‑

0.06(ba

0.90

ca

0.10

)tio354.其制备方法如下:

55.按照化学结构式的计量比称取硝酸铋、硝酸钠、硝酸锂、硝酸钛、硝酸钡、硝酸钙并将其加入去离子水中,搅拌混合50min后,将乙二醇、活性炭加入,活性炭用量为硝酸铋、硝酸钠、硝酸锂、硝酸钛、硝酸钡、硝酸钙总质量的3%,继续搅拌10min后,滴加还原剂使体系ph至1,还原剂由柠檬酸、谷氨酸、水组成,其中,柠檬酸与谷氨酸的质量比为10:1,将反应液以1℃/min的速度一次升温至85℃,保温搅拌至无溶剂,停止搅拌,再以0.1℃/min的速度二次升温至130℃,保温1h后,氮气保护下球磨3h,得到粉体,将粉体与0.5%于其质量的bsb玻璃粉混合均匀得到预混料,将预混料转移至模具中,150mpa的压力下等离子体点燃,使其发生自蔓延反应得到坯体,坯体自然冷却至室温后取出,以5℃/min的速度升温至1200℃烧结2h,再以2℃/min的速度降温至700℃保温退火2h,炉冷至室温。

56.对比例1

57.对比例1与实施例1完全相同,区别在于,还原剂中不加入柠檬酸。

58.对比例2

59.对比例2与实施例1完全相同,区别在于,还原剂中不加入谷氨酸。

60.对比例3

61.对比例3与实施例1完全相同,区别在于,不加入活性炭。

62.对比例4

63.对比例4与实施例1完全相同,区别在于,不加入cbs玻璃粉。

64.力学性能测试:

65.材料密度根据gbt2413

‑

1980的方法进行测量,弯曲强度测定采用三点弯曲加载方式,根据gb/t 6569

‑

1986试验方法在instron

‑

4505万能试验机上进行,在上述测试的同时,利用instron

‑

4505万能试验机上得到的载荷

‑

应变曲线,计算弹性模量。

66.电学性能测试:

67.分别将实施例1

‑

5及对比例1

‑

5制备的电子陶瓷材料打磨后被银,600℃烧渗银电极,然后于80℃硅油中施加4kv/mm的直流电压极化10min,静置24h后进行性能测试。

68.用zj

‑

3型准静态d

33

测量仪测量样品的压电常数;用阻抗分析仪测试室温下样品的谐振、反谐振频率,以及1khz时的等效电阻、等效电容等参数,计算样品的平面机电耦合系数k

p

、介电损耗tanδ。

69.上述测试结果如下表1所示:

70.表1:

[0071][0072][0073]

由上表1可知,本发明所制备的电子陶瓷材料致密度高,密度≥7.57g/cm3,力学性能优异,其中,弯曲强度≥135.38mpa,弹性模量≥48.96gpa,而且还具有优良的电学性能,具有广泛的应用前景。

[0074]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1