一种铝型材加工厂铝泥制备的片状氢氧化铝的制备方法与流程

1.本发明属于氢氧化铝制备技术领域,特别涉及一种铝型材加工厂铝泥制备的片状氢氧化铝的制备方法。

背景技术:

2.铝型材加工厂生产过程中会产生大量的含铝污泥,简称铝泥。铝泥的主要成分是超细颗粒的γ-al(oh)3和无定型al(oh)3,由于其比表面积大,表面活性高,脱水难度大,通常经过压滤机脱水后铝泥的附水含量仍然高达70-85%,因此对铝型材加工厂铝泥进行经济回收利用的难度很大。

3.当前处理回收利用铝泥的工艺主要有湿法和火法两类。

4.湿法处理当前研究较多的是用无机酸处理制备水处理药剂和制备特种化学品氧化铝,如文献“利用含铝废泥和工业盐酸制备聚合氯化铝的工艺优化(曾猛,杨东奎,刘伟仁,等.利用含铝废泥和工业盐酸制备聚合氯化铝的工艺优化[j].再生资源与循环经济,2018,011(009):25-27,44.)”报道了一种利用铝泥制备聚合氯化铝的方法,该方法的特点是充分利用了铝泥与盐酸反应活性高,使盐酸溶解含铝原料生产聚合氯化铝的反应温度降低到了60-80℃,然而该方法得到的聚合氯化铝产品中的氧化铝含量较低,一般不超过10%。中国发明专利申请cn103318935a含铬铝泥制备高纯氢氧化铝的方法公开了一种利用硫酸等无机酸溶解铝泥制备含铝酸性溶液,然后在酸性溶液中加入naoh等碱性物料中和的方法制备高纯氧化铝的方法,该方法同时应用了酸法和碱法工艺,不仅工艺流程比较复杂,而且容易产生大量的硫酸钠等无机盐废液,实现环保无害化处理的难度大。

[0005]

当前针对铝型材加工厂铝泥回收利用的火法处理技术主要是将铝泥作为含铝原材料通过高温烧结制备活性氧化铝、耐火材料和保温材料等。中国发明专利申请cn1557713a利用铝型材厂工业污泥制备氧化铝的方法公开了一种将铝型材加工厂铝泥进行烘干、烧结处理制备氧化铝的方法;中国发明专利申请cn1557714a利用铝型材厂工业污泥制备活性氧化铝的方法公开一种将铝泥与稀硝酸混合制团后再进行烧结处理制备活性氧化铝的方法;中国发明专利申请cn1557762a利用铝型材厂工业污泥研制轻质莫来石保温耐火材料的方法公开了一种在铝泥中配入黏土等辅助原料进行高温烧结制备轻质莫来石耐火保温材料的方法;中国发明专利申请cn1609034a用铝型材厂工业污泥合成高纯度堇青石材料的方法公开了一种将铝泥作为含铝原料,配入黏土和滑石粉等辅助原料进行高温烧结制备堇青石材料的方法;中国发明专利申请cn104860687a刚玉渣—铝型材厂工业污泥耐火材料浇注料公开了一种将铝泥与刚玉渣等辅助原料进行高温烧结制备耐火材料浇注料的方法;中国发明专利申请cn100463857c利用铝型材厂污泥制备镁铝尖晶石材料的配方与制备方法公开了一种铝泥制备镁铝尖晶石材料的方法。然而上述火法工艺处理铝泥的能耗高,而且上述相关资料中均未公开如何有效克服铝泥中附水含量高对火法处理工艺过程的利影响的相关技术。

技术实现要素:

[0006]

本技术的目的在于提供一种铝型材加工厂铝泥制备的片状氢氧化铝的制备方法,以解决目前采用现有的制备方法容易产生大量的硫酸钠等无机盐废液,实现环保无害化处理的难度大的技术问题。

[0007]

本发明实施例提供了一种铝型材加工厂铝泥制备的片状氢氧化铝的制备方法,所述方法包括:

[0008]

得到第一循环铝酸钠溶液;

[0009]

将铝型材加工厂铝泥滤饼溶解于所述第一循环铝酸钠溶液,得到粗铝酸钠溶液;

[0010]

将所述粗铝酸钠溶液进行过滤,得到精制铝酸钠溶液;

[0011]

将所述精制铝酸钠溶液和铝型材加工厂铝泥滤饼进行混合,得到铝泥浆液;

[0012]

将结晶导向剂和所述铝泥浆液混合额,后进行结晶反应,得到氢氧化铝浆液;

[0013]

将所述氢氧化铝浆液进行过滤、洗涤,得到氢氧化铝滤饼、母液和洗液;

[0014]

将所述母液和洗液混合后蒸发浓缩,后补加氢氧化钠,得到第二循环铝酸钠溶液;

[0015]

将所述第二循环铝酸钠溶液回用至溶解铝型材加工厂铝泥以制备所述粗铝酸钠溶液;

[0016]

将干燥分散剂和所述氢氧化铝滤饼进行混捏,后进行烘干,得到片状氢氧化铝。

[0017]

可选的,所述第一循环铝酸钠溶液的苛性碱浓度na2ok为120g/l-240g/l,所述第一循环铝酸钠溶液的αk为1.80-2.15;

[0018]

所述第二循环铝酸钠溶液的苛性碱浓度na2ok为120-240g/l,所述第二循环铝酸钠溶液的αk为1.80-2.15。

[0019]

可选的,所述将铝型材加工厂铝泥滤饼溶解于所述第一循环铝酸钠溶液,得到粗铝酸钠溶液中,所述铝型材加工厂铝泥滤饼的温度为135℃-145℃,所述铝型材加工厂铝泥滤饼中的氧化铝溶出率≥97%,反应终点的αk为1.19-1.29,保温时间为15min-30min。

[0020]

可选的,所述精制铝酸钠溶液的温度为80℃-95℃,所述精制铝酸钠溶液和所述铝型材加工厂铝泥滤饼混合比例为:每升所述精制铝酸钠溶液混合所述铝型材加工厂铝泥滤饼的重量为20g-40g。

[0021]

可选的,所述结晶反应的温度为70℃-85℃,所述结晶反应的保温搅拌时间为8h-24h。

[0022]

可选的,所述结晶导向剂为硫酸钠或醋酸钠,所述结晶导向剂的添加质量浓度为0.2g/l-3.0g/l。

[0023]

可选的,所述氢氧化铝滤饼的附水重量不超过45%。

[0024]

可选的,所述分散剂为异丁醇,所述异丁醇的质量浓度为1%-4%。

[0025]

可选的,所述片状氢氧化铝的宽度为3μm-25μm、所述片状氢氧化铝的厚度为0.3μm-2μm。

[0026]

本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

[0027]

本发明实施例提供的铝型材加工厂铝泥制备的片状氢氧化铝的制备方法,所述方法包括:得到循环铝酸钠溶液;将铝型材加工厂铝泥滤饼溶解于所述循环铝酸钠溶液,得到粗铝酸钠溶液;将所述粗铝酸钠溶液进行过滤,得到精制铝酸钠溶液;将所述精制铝酸钠溶液和铝型材加工厂铝泥滤饼进行混合,得到铝泥浆液;将结晶导向剂和所述铝泥浆液混合

额,后进行结晶反应,得到氢氧化铝浆液;将所述氢氧化铝浆液进行过滤、洗涤,得到氢氧化铝滤饼、母液和洗液;将所述母液和洗液混合后蒸发浓缩,后补加氢氧化钠,得到循环铝酸钠溶液;将所述循环铝酸钠溶液回用至溶解铝型材加工厂铝泥以制备所述粗铝酸钠溶液;将干燥分散剂和所述氢氧化铝滤饼进行混捏,后进行烘干,得到片状氢氧化铝;采用简化的低温拜耳法循环工艺处理铝泥,不仅可以生产出片状氢氧化铝微粉,而且工艺过程简单、产品杂质含量低,无废水和固体废弃物排放;该方法全部生产过程为湿法工艺过程,不仅可以回收利用铝型材加工厂铝泥制备高附加值的特种氢氧化铝产品,而且可以有效减少铝泥中高附水含量对工艺过程的不利影响。

[0028]

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

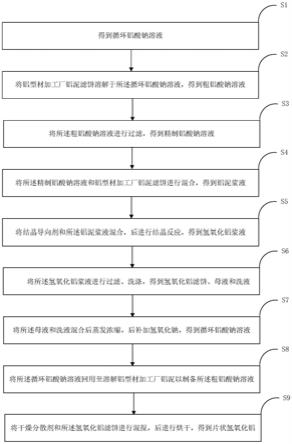

附图说明

[0029]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

[0030]

图1是本发明实施例提供的方法的流程图;

[0031]

图2是本发的实施例提供的工艺框图。

具体实施方式

[0032]

下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

[0033]

在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

[0034]

除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

[0035]

本技术实施例的技术方案为解决上述技术问题,总体思路如下:

[0036]

根据本发明一种典型的实施方式,提供了一种铝型材加工厂铝泥制备片状氢氧化铝的方法,包括以下步骤:

[0037]

(1)用苛性碱浓度na2o

k 120-240g/l,α

k 1.80-2.15的循环铝酸钠溶液在温度135-145℃的条件下溶解铝型材加工厂的铝泥滤饼,溶解反应的终点αk为1.19-1.29,保温反应时间为15-30min;

[0038]

控制循环铝酸钠溶液的苛性碱浓度na2o

k 120-240g/l,α

k 1.80-2.15的原因是苛性碱浓度偏低会导致溶解过程效率降低,苛性碱浓度过高会导致蒸发汽耗大幅升高。循环铝酸钠溶液的αk主要由后续结晶过程中精制铝酸钠溶液能够达到的分解率决定,只有控制在1.80-2.15范围内才能实现完成拜耳法循环过程。

[0039]

控制反应温度135-145℃以确保铝泥的能够充分溶出,该取值过大的不利影响是会导致溶解铝泥消耗的蒸汽量增加,过小的不利影响是会导致铝泥中的氧化铝溶出不彻底。

[0040]

控制溶解反应的终点αk为1.19-1.29以确保铝泥中的氧化铝充分溶出,同时提高铝泥溶解工序的处理量,该取值过大会降低溶解工序的产能,过小的不利影响是会导致铝泥中的氧化铝不能完全溶出,造成资源浪费。

[0041]

(2)将步骤(1)制备的粗铝酸钠溶液降温至100℃左右,用叶滤机过滤除去浮游物后得到精制的铝酸钠溶液;

[0042]

(3)将步骤(2)制备的精制铝酸钠溶液用水冷热交换器降温降至80-95℃,按照干基重量20-40g/l的配比加入铝泥滤饼搅拌后得到铝泥浆液;

[0043]

控制精制铝酸钠溶液温度为80℃-95℃的原因是为了控制适宜的结晶反应温度,温度过高会导致结晶过程中铝酸液的分解率降低,过低会导致氢氧化铝结晶析出速度过快,粒度细化,不利于控制产品微观形貌。

[0044]

控制干基重量20-40g/l的配比加入铝泥滤饼的原因是控制适宜的晶种添加量,该取值过大会增大晶种的无效循环负荷,增加结晶过程动力消耗,过小则会导致结晶过程铝酸钠溶液的分解率降低。

[0045]

(4)在步骤(3)制备的的铝泥浆液中加入0.2-3.0g/l的硫酸钠或醋酸钠作结晶导向剂,在温度70-85℃的条件下搅拌结晶反应8-24h得到氢氧化铝浆液,将所述氢氧化铝浆液过滤、洗涤后可得到附水含量不超过45%的氢氧化铝滤饼、母液和洗液;

[0046]

控制结晶导向剂的加入量为0.2-3.0g/l的原因是适当控制氢氧化铝晶体生长方式,该取值过大的不利影响是增加成本,同时导致结晶过程铝酸钠溶液的分解率降低,过小则不能有效控制产品氢氧化铝的微观形貌。

[0047]

控制反应温度为70-85℃的目的是在结晶过程中控制适宜的溶液过饱和度,控制产品微观形貌,同时控制铝酸钠溶液较适宜的分解率,结晶温度过高会导致分解率降低、影响产量,结晶反应温度过低会导致氢氧化铝析出速度过快,形成大量的氢氧化铝附聚颗粒,影响产品微观形貌。

[0048]

(5)将步骤(4)中的氢氧化铝滤饼加入1-4%的异丁醇作干燥分散剂混捏均匀、进行烘干处理后可得到宽度3-25μm、厚度0.3-2μm的片状氢氧化铝微粉;

[0049]

(6)将步骤(4)得到的母液、洗液混合后蒸发浓缩、补加氢氧化钠后得到步骤(1)所述的循环铝酸钠溶液。

[0050]

根据本发明另一种典型的实施方式,提供了一种铝型材加工厂铝泥制备的片状氢氧化铝,所述片状氢氧化铝采用如上所述的铝型材加工厂铝泥制备的片状氢氧化铝的制备方法制得。

[0051]

作为一种可选的实施方式,所述片状氢氧化铝的宽度为3μm-25μm、所述片状氢氧化铝的厚度为0.3μm-2μm。

[0052]

下面将结合实施例、对照例及实验数据对本技术的铝型材加工厂铝泥制备的片状氢氧化铝的制备方法进行详细说明。

[0053]

实施例1

[0054]

铝型材加工厂铝泥滤饼中的干基氧化铝含量为13.07%,附水含量为79%。用苛性

碱浓度na2o

k 130g/l,α

k 2.02的循环铝酸钠溶液在温度135℃的条件下溶解铝型材加工厂的铝泥滤饼,铝泥滤饼(湿基)的加入量为400g/l,保温反应时间15min后到na2o

k 100g/l、α

k 1.19的粗铝酸钠溶液,铝泥中氧化铝的溶出率97%;将所述粗铝酸钠溶液降温至100℃左右,用叶滤机过滤除去浮游物后得到精制铝酸钠溶液;将所述精制铝酸钠溶液用水冷热交换器降温降至95℃,按照干基重量40g/l的配比加入铝泥滤饼搅拌后得到铝泥浆液;在所述铝泥浆液中加入3.0g/l的硫酸钠作结晶导向剂,在温度80℃的条件下搅拌结晶反应8h得到氢氧化铝浆液,所述铝酸钠溶液的分解率达到40.1%;将所述氢氧化铝浆液过滤、洗涤后可得到附水含量45%的氢氧化铝滤饼、母液和洗液;在所述氢氧化铝滤饼中加入1%的异丁醇作干燥分散剂混捏均匀、进行烘干处理后可得到宽度3.5μm、厚度0.3μm的片状氢氧化铝微粉;将所述氢氧化铝浆液过滤、洗涤后产生的母液、洗液混合后蒸发浓缩、补加氢氧化钠后可得到苛性碱浓度na2o

k 130g/l,α

k 2.02的循环铝酸钠溶液。

[0055]

实施例2

[0056]

铝型材加工厂铝泥滤饼中的干基氧化铝含量为13.07%,附水含量为79%。用苛性碱浓度na2o

k 125g/l,αk1.85的循环铝酸钠溶液在温度145℃的条件下溶解铝型材加工厂的铝泥滤饼,铝泥滤饼(湿基)的加入量为330g/l,溶解反应的终点αk为1.29,保温反应时间为30min后得到na2o

k 101g/l、α

k 1.29的粗铝酸钠溶液,铝泥中氧化铝的溶出率98%;将所述粗铝酸钠溶液降温至100℃左右,用叶滤机过滤除去浮游物后得到精制铝酸钠溶液;将所述精制铝酸钠溶液用水冷热交换器降温降至90℃,按照干基重量20g/l的配比加入铝泥滤饼搅拌后得到铝泥浆液;在所述铝泥浆液中加入0.2g/l的硫酸钠作结晶导向剂,在温度85℃的条件下搅拌结晶反应12h得到氢氧化铝浆液,所述铝酸钠溶液的分解率达到30.50%;将所述氢氧化铝浆液过滤、洗涤后可得到附水含量40%的氢氧化铝滤饼、母液和洗液;在所述氢氧化铝滤饼加入4%的异丁醇作干燥分散剂混捏均匀、进行烘干处理后可得到宽度3μm、厚度0.8μm的片状氢氧化铝微粉;将所述氢氧化铝浆液过滤、洗涤后产生的母液、洗液混合后蒸发浓缩、补加氢氧化钠后可得到苛性碱浓度na2o

k 125g/l,α

k 1.85的循环铝酸钠溶液。

[0057]

实施例3

[0058]

铝型材加工厂铝泥滤饼中的干基氧化铝含量为13.07%,附水含量为79%。用苛性碱浓度na2o

k 240g/l,α

k 1.87的循环铝酸钠溶液在温度145℃的条件下溶解铝型材加工厂的铝泥滤饼,铝泥滤饼(湿基)的加入量为625g/l,保温反应时间25min后到na2o

k 160g/l、α

k 1.19的粗铝酸钠溶液,铝泥中氧化铝的溶出率98%;将所述粗铝酸钠溶液降温至100℃左右,用叶滤机过滤除去浮游物后得到精制铝酸钠溶液;将所述精制铝酸钠溶液用水冷热交换器降温降至80℃,按照干基重量40g/l的配比加入铝泥滤饼搅拌后得到铝泥浆液;在所述铝泥浆液中加入0.3g/l的醋酸钠作结晶导向剂,在温度70℃的条件下搅拌结晶反应18h得到氢氧化铝浆液,所述铝酸钠溶液的分解率达到36.4%;将所述氢氧化铝浆液过滤、洗涤后可得到附水含量41%的氢氧化铝滤饼、母液和洗液;在所述氢氧化铝滤饼加入1%的异丁醇作干燥分散剂混捏均匀、进行烘干处理后可得到宽度25μm、厚度2μm的片状氢氧化铝微粉;将所述氢氧化铝浆液过滤、洗涤后产生的母液、洗液混合后蒸发浓缩、补加氢氧化钠后可得到苛性碱浓度na2o

k 240g/l,α

k 1.87的循环铝酸钠溶液。

[0059]

实施例4

[0060]

铝型材加工厂铝泥滤饼中的干基氧化铝含量为13.07%,附水含量为79%。用苛性

碱浓度na2o

k 221g/l,α

k 1.81的循环铝酸钠溶液在温度145℃的条件下溶解铝型材加工厂的铝泥滤饼,铝泥滤饼(湿基)的加入量为505g/l,溶解反应的终点αk为1.29,保温反应时间为30min后得到na2o

k 158g/l、α

k 1.29的粗铝酸钠溶液,铝泥中氧化铝的溶出率98%;将所述粗铝酸钠溶液降温至100℃,用叶滤机过滤除去浮游物后得到精制铝酸钠溶液;将所述精制铝酸钠溶液用水冷热交换器降温降至80℃,按照干基重量20g/l的配比加入铝泥滤饼搅拌后得到铝泥浆液;在所述铝泥浆液中加入3g/l的醋酸钠作结晶导向剂,在温度70℃的条件下搅拌结晶反应24h得到氢氧化铝浆液,所述铝酸钠溶液的分解率达到28.8%;将所述氢氧化铝浆液过滤、洗涤后可得到附水含量45%的氢氧化铝滤饼、母液和洗液;在所述氢氧化铝滤饼加入4%的异丁醇作干燥分散剂混捏均匀、进行烘干处理后可得到宽度18μm、厚度0.3μm的片状氢氧化铝微粉;将所述氢氧化铝浆液过滤、洗涤后产生的母液、洗液混合后蒸发浓缩、补加氢氧化钠后可得到苛性碱浓度na2o

k 221g/l,α

k 1.81的循环铝酸钠溶液。

[0061]

实施例5

[0062]

铝型材加工厂铝泥滤饼中的干基氧化铝含量为13.07%,附水含量为79%。用苛性碱浓度na2o

k 140g/l,α

k 2.12的循环铝酸钠溶液在温度145℃的条件下溶解铝型材加工厂的铝泥滤饼,铝泥滤饼(湿基)的加入量为460g/l,保温反应时间30min后到na2o

k 98g/l、α

k 1.19的粗铝酸钠溶液,铝泥中氧化铝的溶出率98%;将所述粗铝酸钠溶液降温至100℃左右,用叶滤机过滤除去浮游物后得到精制铝酸钠溶液;将所述精制铝酸钠溶液用水冷热交换器降温降至80℃,按照干基重量40g/l的配比加入铝泥滤饼搅拌后得到铝泥浆液;在所述铝泥浆液中加入0.5g/l的醋酸钠作结晶导向剂,在温度70℃的条件下搅拌结晶反应16h得到氢氧化铝浆液,所述铝酸钠溶液的分解率达到44.2%;将所述氢氧化铝浆液过滤、洗涤后可得到附水含量42%的氢氧化铝滤饼、母液和洗液;在所述氢氧化铝滤饼加入3%的异丁醇作干燥分散剂混捏均匀、进行烘干处理后可得到宽度25μm、厚度1μm的片状氢氧化铝微粉;将所述氢氧化铝浆液过滤、洗涤后产生的母液、洗液混合后蒸发浓缩、补加氢氧化钠后可得到苛性碱浓度na2o

k 140g/l,α

k 2.12的循环铝酸钠溶液。

[0063]

实施例6

[0064]

铝型材加工厂铝泥滤饼中的干基氧化铝含量为13.07%,附水含量为79%。用苛性碱浓度na2o

k 240g/l,α

k 2.15的循环铝酸钠溶液在温度145℃的条件下溶解铝型材加工厂的铝泥滤饼,铝泥滤饼(湿基)的加入量为625g/l,溶解反应的终点αk为1.29,保温反应时间为30min后得到na2o

k 159g/l、α

k 1.29的粗铝酸钠溶液,铝泥中氧化铝的溶出率97%;将所述粗铝酸钠溶液降温至100℃,用叶滤机过滤除去浮游物后得到精制铝酸钠溶液;将所述精制铝酸钠溶液用水冷热交换器降温降至80℃,按照干基重量20g/l的配比加入铝泥滤饼搅拌后得到铝泥浆液;在所述铝泥浆液中加入2g/l的醋酸钠作结晶导向剂,在温度70℃的条件下搅拌结晶反应24h得到氢氧化铝浆液,所述铝酸钠溶液的分解率达到40.2%;将所述氢氧化铝浆液过滤、洗涤后可得到附水含量42%的氢氧化铝滤饼、母液和洗液;在所述氢氧化铝滤饼加入4%的异丁醇作干燥分散剂混捏均匀、进行烘干处理后可得到宽度20μm、厚度1μm的片状氢氧化铝微粉;将所述氢氧化铝浆液过滤、洗涤后产生的母液、洗液混合后蒸发浓缩、补加氢氧化钠后可得到苛性碱浓度na2o

k 240g/l,α

k 2.15的循环铝酸钠溶液。

[0065]

实施例7

[0066]

铝型材加工厂铝泥滤饼中的干基氧化铝含量为10.07%,附水含量为79%。用苛性

碱浓度na2o

k 140g/l,α

k 2.12的循环铝酸钠溶液在温度145℃的条件下溶解铝型材加工厂的铝泥滤饼,铝泥滤饼(湿基)的加入量为615g/l,保温反应时间30min后到na2o

k 91g/l、α

k 1.19的粗铝酸钠溶液,铝泥中氧化铝的溶出率98%;将所述粗铝酸钠溶液降温至100℃左右,用叶滤机过滤除去浮游物后得到精制铝酸钠溶液;将所述精制铝酸钠溶液用水冷热交换器降温降至80℃,按照干基重量40g/l的配比加入铝泥滤饼搅拌后得到铝泥浆液;在所述铝泥浆液中加入0.5g/l的醋酸钠作结晶导向剂,在温度70℃的条件下搅拌结晶反应18h得到氢氧化铝浆液,所述铝酸钠溶液的分解率达到44.2%;将所述氢氧化铝浆液过滤、洗涤后可得到附水含量42%的氢氧化铝滤饼、母液和洗液;在所述氢氧化铝滤饼加入2.5%的异丁醇作干燥分散剂混捏均匀、进行烘干处理后可得到宽度25μm、厚度1μm的片状氢氧化铝微粉;将所述氢氧化铝浆液过滤、洗涤后产生的母液、洗液混合后蒸发浓缩、补加氢氧化钠后可得到苛性碱浓度na2o

k 140g/l,α

k 2.12的循环铝酸钠溶液。

[0067]

对比例1

[0068]

采用中国发明专利申请cn1557714a提供的利用铝型材厂工业污泥制备活性氧化铝的方法,具体的:在已称重的干污泥中加入稀硝酸溶液,不断搅拌练泥,形成可塑性泥团。用转动造粒法将可塑性泥团成型成直径4~6mm的球粒胚体,自然烘干24h后,移入烘干房烘干,控制水含量5%左右,将烘干球状离子装入匣钵中,置于高温炉中煅烧,烧结温度为450℃,烧结保温时间为2h,控制升温速度为80℃/h,然后自然冷却至室温,将煅烧的产品测试比表面积、平均空经、孔容、吸水率和抗压强度。测试数据如下表所示:

[0069][0070]

对比例2

[0071]

采用中国发明专利申请cn 111320192a提供的一种含铬铝泥制备超细氢氧化铝的方法,具体的:

[0072]

(1)称取1000kg含铬铝泥,加入到带有搅拌的反应釜中,开启搅拌,加入3000kg水后搅拌均匀,再加入20kg碳酸氢钠,加热至80℃,保温2h,然后通过板框压滤机过滤分离成滤饼和滤液,滤饼用水逆流洗涤3次,洗涤水和滤液返回铬盐车间浸取工序重复利用。

[0073]

(2)滤饼加入反应釜中;同时液碱形成混合液,na2ok与al2o3分子比控制在1.5,再加入水,控制浓度以na2ok计在180g/l,缓慢加入水合肼50kg进行还原反应,将混合液中的六价铬还原为三价铬。

[0074]

(3)还原反应完成后的混合液通过水隔膜泵送至管道溶出系统进行溶出,溶出温度为150℃,溶出停留时间2h;

[0075]

(4)溶出后的混合液加工艺水进行稀释,浓度以na2ok计,控制在140g/l,送板框压滤机进行过滤分离成滤渣和精液,滤渣进行简单的洗涤压干后返回铬盐车间焙烧工序利

用,精液打入种子分解罐中;

[0076]

(5)预先配制100g/l的碳酸氢钠溶液3m3,配制期间温度必须控制在30℃,配好后打入种子反应釜,控制温度在30℃,再控制流量6~8m3/h,缓慢加入分子比为1.55的铝酸钠晶种液约3m3,随着晶种液的加入,晶种逐步形成,反应完毕,老化2h;称取50kg晶种缓慢加入到种子分解罐中,分解20h,分解好的产品通过监测产品粒度和分解率,达到标准进入后序;粒度是根据需求,分解率是为了母液循环时知晓母液中还剩下多少产品。

[0077]

(6)将分解合格的精液送至成品板框压滤机进行过滤为固体物和液体,采用去离子水对固体物逆流洗涤8次,通过监测洗涤水,测试洗涤水电导率小于30则洗涤完成,并回收洗涤水。

[0078]

(7)固体物的烘干:将洗涤合格的固定物进行烘干,烘干温度为120℃,使固体物的水分含量小于0.2%即得到氢氧化钠产品;液体的浓缩:将步骤(6)的液体和回收的洗涤水进行浓缩成晶液,浓缩至浓度以na2ok计为250g/l,对晶液进行晶体和废液分离,晶体为碳酸钠晶体,将废液返回步骤(2)作为液碱形成拜耳循环。

[0079]

通过实施例7、对比例1和对比例2可知,对比例1采用了干铝泥添加硝酸进行烧结处理的技术方案,毫无疑问的是该方案能耗高,并且在物料烧结过程中必定产生高污染性氮氧化合物气体,环保治理的成本高。对比例2和实施例7均为湿法处理方案,但对比例2需要增加制备活性晶种的工艺过程,并且在生产流程中引用大量的碳酸盐杂质,在形成拜耳法循环过程时需要通过蒸发结晶过程进行脱除。实施例7溶解铝泥的温度低于150℃,时间不超过30min,铝泥中氧化铝的溶出率≥97%,溶出液αk 1.19~1.29(方案2的温度不低于150℃,时间2h,αk 1.5左右),因此实施例7溶解铝泥过程的效率明显高于对比例2;实施例7直接利用铝泥作为晶种,无须单独制备晶种;由于实施例7的晶种分解过程在较高的温度(70℃)下进行,从系统整体的角度考虑,实施例7中不同工序温度体系的设计更有利于降低生产能耗。综上所述,本发明提出的铝泥处理技术方案更加简单、节能、高效,并且在产品性能和生产工艺复杂程度之间达到了更好的平衡,有利于推广应用。

[0080]

本发明实施例中的一个或多个技术方案,至少还具有如下技术效果或优点:

[0081]

(1)本发明实施例提供的方法全部生产过程为湿法工艺过程,不仅可以回收利用铝型材加工厂铝泥制备高附加值的特种氢氧化铝产品,而且可以有效减少铝泥中高附水含量对工艺过程的不利影响;

[0082]

(2)本发明实施例提供的方法采用简化的低温拜耳法循环工艺处理铝泥,不仅可以生产出片状氢氧化铝微粉,而且工艺过程简单、产品杂质含量低,无废水和固体废弃物排放;

[0083]

(3)本发明实施例提供的方法工艺过程简单,无需使用耐酸设备,设备投资费用少;

[0084]

(4)本发明实施例提供的方法采用碱法工艺处理铝泥,易于控制溶液中杂质含量;

[0085]

(5)本发明实施例提供的方法可经济回收利用铝泥中的氧化铝,产品附加值较高;

[0086]

(6)本发明实施例提供的方法工艺效果稳定,有利于在铝型材加工厂进行推广应用。

[0087]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且

还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0088]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0089]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1