一种成型模具压合装置的制作方法

1.本实用新型涉及玻璃钢化设备技术领域,具体是一种成型模具压合装置。

背景技术:

2.现有的成型装置采用弹簧缓冲机构,分为双弹簧机构和单弹簧机构;玻璃成型时,其中上模具4与双弹簧机构的吊杆之间存在安装误差,升降机驱动吊杆降落时,容易使得吊杆受力倾斜,造成吊杆损坏,同样,上模具与单弹簧机构连接杆之间也存在这一问题。

技术实现要素:

3.本实用新型的目的是提供一种结构新颖独特,使用方便,能够避免由于安装误差损坏吊杆的成型模具压合装置;具体技术方案为:

4.一种成型模具压合装置,包括上模具、下模具和模架,所述下模具固定在所述模架的底端,模架上设置有导杆,所述上模具与所述导杆套接;上模具通过轴向推力机构和轴向偏移调整机构与驱动机构连接。

5.进一步,所述轴向推力机构为弹性轴向推力机构。

6.进一步,所述弹性轴向推力机构通过吊杆与驱动机构连接。

7.进一步,所述弹性轴向推力机构包括若干个推力组件;推力组件包括一一对应的压模导杆、弹簧和限位结构;弹簧套设在压模导杆上,并通过限位结构给予弹簧初始压缩量。

8.进一步,所述压模导杆下端固定在所述上模具顶端,上端穿过导杆座上设置的引导孔,通过限位结构防止压模导杆与导杆座脱离;所述弹簧设置在导杆座与上模具顶端面之间。

9.进一步,所述压模导杆、弹簧和限位结构均为偶数个。

10.进一步,所述弹性轴向推力机构还包括套筒,套筒侧壁上设置有长条孔;套筒通过销轴穿过长条孔与压模导杆连接;弹簧设置在套筒底端面与上模具顶端面之间。

11.进一步,所述压模导杆、弹簧和限位结构均为一个。

12.进一步,所述弹性轴向推力机构包括弹簧,所述弹簧套设在所述导杆上。

13.进一步,所述轴向偏移调整机构包括万向球头或联轴节。

14.本实用新型成型模具压合装置通过在所述驱动机构与所述上模具之间设置有轴向偏移调整机构,消除因吊杆中心轴线与模具中心轴线偏离而造成吊杆容易损坏的问题,通过设置弹性轴向推力机构起到缓冲作用,避免驱动机构快速运动时,上模具与下模具之间发生冲击,损坏玻璃和模具。

附图说明

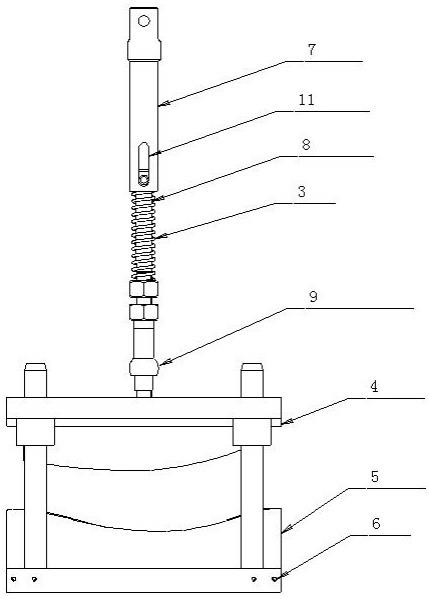

15.图1为实施例1成型模具压合装置结构示意图;

16.图2为实施例2成型模具压合装置结构示意图;

17.图3为实施例3成型模具压合装置结构示意图。

18.图中:1、升降机; 2、吊杆;3、弹簧; 4、上模具;5、下模具;6、模架;7、套筒;8、压模导杆;9、万向球头;10、联轴节;11、长条孔;12、第二弹性轴向推力机构;13、限位柱。

具体实施方式

19.下面利用实施例对本实用新型进行更全面的说明。本实用新型可以体现为多种不同形式,并不应理解为局限于这里叙述的示例性实施例。

20.为了易于说明,在这里可以使用诸如“上”、“下”、“左”、“右”等空间相对术语,用于说明图中示出的一个元件或特征相对于另一个元件或特征的关系。应该理解的是,除了图中示出的方位之外,空间术语意在于包括装置在使用或操作中的不同方位。例如,如果图中的装置被倒置,被叙述为位于其他元件或特征“下”的元件将定位在其他元件或特征“上”。因此,示例性术语“下”可以包含上和下方位两者。装置可以以其他方式定位(旋转90度或位于其他方位),这里所用的空间相对说明可相应地解释。

21.实施例1

22.如图1所示,本实施例中的成型模具压合装置,包括上模具4、下模具5和模架6,所述下模具5固定在所述模架6的底端。

23.模架6上设置有导杆,所述上模具与所述导杆套接;上模具通过轴向推力机构与驱动机构(图中未示出)连接,吊杆2与上模具4的顶端面通过万向球头9连接,万向球头9作为轴向偏移调整机构。当吊杆2的中心轴线与上模具4的中心轴线不同轴时,轴向偏移调整机构可以避免吊杆反复过度弯曲而产生损伤。

24.还可以将所述轴向推力机构设置为弹性轴向推力机构。通过弹簧3可以起到缓冲作用,避免升降机1快速运动时,上模具4与下模具5之间发生冲击,损坏玻璃和模具。

25.所述弹性轴向推力机构包括一一对应的套筒7、压模导杆8、弹簧3和限位结构,如图1所示,限位结构为设置于弹簧3下方的双螺母结构,限位结构用于给予弹簧3初始压缩量;套筒7侧壁上设置有长条孔11;套筒7通过销轴穿过长条孔11与压模导杆8连接;所述套筒7和所述弹簧3套设在所述压模导杆8外部,弹簧3设置在套筒7底端面与万向球头的连接柄之间,万向球头的连接柄与上模具4顶端面相连接。当万向球头设置在驱动机构的末端,弹簧3设置在套筒7底端面与上模具4顶端面之间。

26.实施例2

27.如图2所示,在实施例1的基础上,本实施例中的成型模具压合装置,与实施例1相对比,上模具4与下模具5之间还设置有第二弹性轴向推力机构12,第二弹性轴向推力机构12包括弹簧、导杆,弹簧套设在导杆上,用于对上模具4向下冲压的缓冲以及防止与导杆相连的直线轴承滑落;模架6上设置有限位柱13,用于对上模具4的冲压限位,保证上模具4下压高度的一致性。

28.实施例3

29.如图3所示,本实施例中的成型模具压合装置,包括上模具4、下模具5和模架6,所述下模具5固定在所述模架6的底端,模架6上设置有导杆,所述上模具4与所述导杆套接;上模具4通过轴向推力机构与驱动机构(例如升降机1、气缸或电缸)连接,所述驱动机构的末端设置有左右方向和前后方向的联轴节10作为轴向偏移调整机构。

30.还可以将所述轴向推力机构设置为弹性轴向推力机构。通过弹簧3可以起到缓冲作用,避免升降机1快速运动时,上模具4与下模具5之间发生冲击,损坏玻璃和模具。

31.所述弹性轴向推力机构包括导杆座和若干个推力组件;推力组件包括一一对应的压模导杆8、弹簧3和限位结构,压模导杆8和弹簧3均为偶数个,本实施例中压模导杆8和弹簧3均为两个;所述压模导杆8下端固定在所述上模具4顶端,上端穿过导杆座上设置的引导孔,通过限位结构,例如螺母,螺栓头,销柱等防止压模导杆8与导杆座脱离,所述弹簧3套设在所述压模导杆8上,设置在导杆座与上模具4顶端面之间。

32.工作时,升降机1推动吊杆2,通过挤压弹簧3产生向下的压力,推动上模具4沿导杆向下运动,直至将钢化玻璃挤压在上模具4与下模具5之间,完成成型。然后升降机1带动吊杆2向上,使上模具4与钢化玻璃脱离,便于取走成型的钢化玻璃。

33.本实用新型具有以下有益效果:

34.1、冲压力的大小由弹簧3控制:即当上下模具将要接触时,弹簧3未压缩,即此时的冲压力为0;此时,升降机1继续执行下降运动,上模具接触玻璃且弹簧3未发生变形时,冲压力等于上模具的重力;上下模具之间不再发生相对运动,此时弹簧开始压缩,压缩量的大小与模具之间的冲压力成正比关系,即通过控制弹簧3的压缩进而控制模具之间的冲压力,此时,冲压力等于上模具的重力与弹簧变形产生的力的和。

35.2、升降机1下降行程控制不精确,如果下降的行程短,则玻璃成型精度不够,下降的行程长,则会造成冲击力太大,破坏玻璃和模具,弹簧可以起到缓冲作用,避免升降机1快速运动时,上模具4与下模具5之间发生冲击,损坏玻璃和模具。

36.3、轴向偏移调整机构可以避免冲压时对吊杆和模具的径向剪切力。

37.上述示例只是用于说明本实用新型,除此之外,还有多种不同的实施方式,而这些实施方式都是本领域技术人员在领悟本实用新型思想后能够想到的,故,在此不再一一列举。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1