一种高性能矿物掺合料及其制备方法与流程

1.本发明涉及矿物掺合料技术领域,尤其涉及高性能矿物掺合料及其制备方法。

背景技术:

2.目前使用混凝土修建建筑物,由混凝土修建的建筑物硬度高,但成本高。

3.在掺合料制作中,使用天然砂和高岭土作为原料,在建筑修建的过程中,通过添加掺合料来降低混凝土成本。

4.但掺合料的抗压性、泌水性不佳,从而影响后续建筑物的修建质量。

技术实现要素:

5.本发明的目的在于提供一种高性能矿物掺合料及其制备方法,旨在解决现有技术中的抗压性和泌水性不佳,从而影响后续建筑物的修建质量的技术问题。

6.为实现上述目的,本发明采用的一种高性能矿物掺合料,包括以下质量份数的原料制备而成:

7.天然砂20~40份、钢渣粉60~80份、炉渣粉30~40份、高岭土10~20份和活性激发剂10~20份。

8.其中,所述活性激发剂由石灰石、粘土、石膏和硫酸钠一种或多种组成。

9.本发明还提供一种高性能矿物掺合料制备方法,包括如下步骤:

10.按质量份计,对矿石进行预处理,得到所述天然砂;

11.往所述天然砂内加入所述钢渣粉和所述炉渣粉,搅拌均匀,得到第一混合物;

12.往所述第一混合物中添加所述高岭土,搅拌均匀,得到第二混合物;

13.制作所述活性激发剂;

14.将所述活性激发剂添加至所述第二混合物内,干混0.5~1.5h,得到所述高性能矿物掺合料。

15.其中,在按质量份计,对矿石进行预处理,得到所述天然砂的步骤中:

16.将矿石进行研磨,过筛得到所述天然砂。

17.其中,在往所述天然砂内加入所述钢渣粉和所述炉渣粉,搅拌均匀,得到第一混合物的步骤中:

18.搅拌时间为1~2h,搅拌速度为100~200r/min。

19.其中,在制作所述活性激发剂的步骤中,制作过程为:

20.分别将所述粘土和所述石膏进行50~60℃的烘干,烘干时间为0.5~1.5h;

21.将所述石灰石、所述粘土、所述石膏和所述硫酸钠搅拌均匀,得到所述活性激发剂。

22.其中,在将所述石灰石、所述粘土、所述石膏和所述硫酸钠搅拌均匀,得到所述活性激发剂的步骤中:

23.搅拌时间为1~2h,搅拌速度为100~200r/min。

24.本发明的有益效果体现在:通过首先按质量份计,对矿石进行预处理,得到所述天然砂,然后往所述天然砂内加入所述钢渣粉和所述炉渣粉,搅拌均匀,得到第一混合物,再往所述第一混合物中添加所述高岭土,搅拌均匀,得到第二混合物,然后制作所述活性激发剂,再将所述活性激发剂添加至所述第二混合物内,干混0.5~1.5h,最后得到所述高性能矿物掺合料,制出的所述高性能矿物掺合料具有抗压性好、泌水性佳的特点,实现了提高后续建筑物的修建质量。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

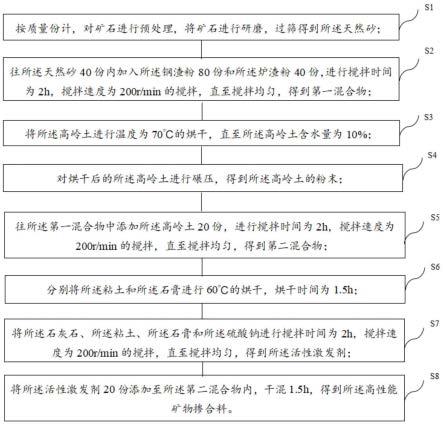

26.图1是本发明的实施例1的步骤流程图。

27.图2是本发明的实施例2的步骤流程图。

28.图3是本发明的实施例3的步骤流程图。

具体实施方式

29.本发明提供了一种高性能矿物掺合料,包括以下质量份数的原料制备而成:

30.天然砂20~40份、钢渣粉60~80份、炉渣粉30~40份、高岭土10~20份和活性激发剂10~20份。

31.进一步地,所述活性激发剂由石灰石、粘土、石膏和硫酸钠一种或多种组成。

32.实施例1,请参阅图1,本发明提供了一种高性能矿物掺合料制备方法,包括如下步骤:

33.s1:按质量份计,对矿石进行预处理,将矿石进行研磨,过筛得到所述天然砂;

34.s2:往所述天然砂40份内加入所述钢渣粉80份和所述炉渣粉40份,进行搅拌时间为2h,搅拌速度为200r/min的搅拌,直至搅拌均匀,得到第一混合物;

35.s3:将所述高岭土进行温度为70℃的烘干,直至所述高岭土含水量为10%;

36.s4:对烘干后的所述高岭土进行碾压,得到所述高岭土的粉末;

37.s5:往所述第一混合物中添加所述高岭土20份,进行搅拌时间为2h,搅拌速度为200r/min的搅拌,直至搅拌均匀,得到第二混合物;

38.s6:分别将所述粘土和所述石膏进行60℃的烘干,烘干时间为1.5h;

39.s7:将所述石灰石、所述粘土、所述石膏和所述硫酸钠进行搅拌时间为2h,搅拌速度为200r/min的搅拌,直至搅拌均匀,得到所述活性激发剂;

40.s8:将所述活性激发剂20份添加至所述第二混合物内,干混1.5h,得到所述高性能矿物掺合料。

41.在本实施方式中,通过首先按质量份计,对矿石进行预处理,将矿石进行研磨,过筛得到所述天然砂然后往所述天然砂40份内加入所述钢渣粉80份和所述炉渣粉40份,进行搅拌时间为2h,搅拌速度为200r/min的搅拌,直至搅拌均匀,得到第一混合物,再将所述高岭土进行温度为70℃的烘干,直至所述高岭土含水量为10%,然后对烘干后的所述高岭土

进行碾压,得到所述高岭土的粉末,往所述第一混合物中添加所述高岭土20份,进行搅拌时间为2h,搅拌速度为200r/min的搅拌,直至搅拌均匀,得到第二混合物,然后分别将所述粘土和所述石膏进行60℃的烘干,烘干时间为1.5h,再将所述石灰石、所述粘土、所述石膏和所述硫酸钠进行搅拌时间为2h,搅拌速度为200r/min的搅拌,直至搅拌均匀,得到所述活性激发剂,然后将所述活性激发剂20份添加至所述第二混合物内,干混5h,得到所述高性能矿物掺合料,最后得到所述高性能矿物掺合料,制出的所述高性能矿物掺合料具有抗压性好、泌水性佳的特点,实现了提高后续建筑物的修建质量。

42.实施例2,请参阅图2,本发明提供了一种高性能矿物掺合料制备方法,包括如下步骤:

43.s1:按质量份计,对矿石进行预处理,将矿石进行研磨,过筛得到所述天然砂;

44.s2:往所述天然砂30份内加入所述钢渣粉70份和所述炉渣粉35份,进行搅拌时间为1.5h,搅拌速度为150r/min的搅拌,直至搅拌均匀,得到第一混合物;

45.s3:将所述高岭土进行温度为65℃的烘干,直至所述高岭土含水量为7.5%;

46.s4:对烘干后的所述高岭土进行碾压,得到所述高岭土的粉末;

47.s5:往所述第一混合物中添加所述高岭土15份,进行搅拌时间为1.5h,搅拌速度为150r/min的搅拌,直至搅拌均匀,得到第二混合物;

48.s6:分别将所述粘土和所述石膏进行55℃的烘干,烘干时间为1h;

49.s7:将所述石灰石、所述粘土、所述石膏和所述硫酸钠进行搅拌时间为1.5h,搅拌速度为150r/min的搅拌,直至搅拌均匀,得到所述活性激发剂;

50.s8:将所述活性激发剂15份添加至所述第二混合物内,干混1h,得到所述高性能矿物掺合料。

51.在本实施方式中,通过首先按质量份计,对矿石进行预处理,将矿石进行研磨,过筛得到所述天然砂然后往所述天然砂30份内加入所述钢渣粉70份和所述炉渣粉35份,进行搅拌时间为1.5h,搅拌速度为150r/min的搅拌,直至搅拌均匀,得到第一混合物,再将所述高岭土进行温度为65℃的烘干,直至所述高岭土含水量为7.5%,然后对烘干后的所述高岭土进行碾压,得到所述高岭土的粉末,往所述第一混合物中添加所述高岭土15份,进行搅拌时间为1.5h,搅拌速度为150r/min的搅拌,直至搅拌均匀,得到第二混合物,然后分别将所述粘土和所述石膏进行55℃的烘干,烘干时间为1h,再将所述石灰石、所述粘土、所述石膏和所述硫酸钠进行搅拌时间为1.5h,搅拌速度为150r/min的搅拌,直至搅拌均匀,得到所述活性激发剂,然后将所述活性激发剂15份添加至所述第二混合物内,干混1h,得到所述高性能矿物掺合料,最后得到所述高性能矿物掺合料,制出的所述高性能矿物掺合料具有抗压性好、泌水性佳的特点,实现了提高后续建筑物的修建质量。

52.实施例3,请参阅图3,本发明提供了一种高性能矿物掺合料制备方法,包括如下步骤:

53.s1:按质量份计,对矿石进行预处理,将矿石进行研磨,过筛得到所述天然砂;

54.s2:往所述天然砂20份内加入所述钢渣粉60份和所述炉渣粉30份,进行搅拌时间为1h,搅拌速度为100r/min的搅拌,直至搅拌均匀,得到第一混合物;

55.s3:将所述高岭土进行温度为60℃的烘干,直至所述高岭土含水量为5%;

56.s4:对烘干后的所述高岭土进行碾压,得到所述高岭土的粉末;

57.s5:往所述第一混合物中添加所述高岭土10份,进行搅拌时间为1h,搅拌速度为100r/min的搅拌,直至搅拌均匀,得到第二混合物;

58.s6:分别将所述粘土和所述石膏进行50℃的烘干,烘干时间为0.5h;

59.s7:将所述石灰石、所述粘土、所述石膏和所述硫酸钠进行搅拌时间为1h,搅拌速度为100r/min的搅拌,直至搅拌均匀,得到所述活性激发剂;

60.s8:将所述活性激发剂10份添加至所述第二混合物内,干混0.5h,得到所述高性能矿物掺合料。

61.在本实施方式中,通过首先按质量份计,对矿石进行预处理,将矿石进行研磨,过筛得到所述天然砂然后往所述天然砂20份内加入所述钢渣粉60份和所述炉渣粉30份,进行搅拌时间为1h,搅拌速度为100r/min的搅拌,直至搅拌均匀,得到第一混合物,再将所述高岭土进行温度为60℃的烘干,直至所述高岭土含水量为5%,然后对烘干后的所述高岭土进行碾压,得到所述高岭土的粉末,往所述第一混合物中添加所述高岭土10份,进行搅拌时间为1h,搅拌速度为100r/min的搅拌,直至搅拌均匀,得到第二混合物,然后分别将所述粘土和所述石膏进行50℃的烘干,烘干时间为0.5h,再将所述石灰石、所述粘土、所述石膏和所述硫酸钠进行搅拌时间为1h,搅拌速度为100r/min的搅拌,直至搅拌均匀,得到所述活性激发剂,然后将所述活性激发剂10份添加至所述第二混合物内,干混0.5h,得到所述高性能矿物掺合料,最后得到所述高性能矿物掺合料,制出的所述高性能矿物掺合料具有抗压性好、泌水性佳的特点,实现了提高后续建筑物的修建质量。

62.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1