一种工业副产磷石膏制备超高强α半水石膏的方法与流程

一种工业副产磷石膏制备超高强

α

半水石膏的方法

技术领域

1.本发明涉及一种工业副产磷石膏制备超高强α半水石膏的方法,属于建筑材料技术领域。

背景技术:

2.磷石膏(phosphorous gypsum)是湿法磷酸、磷复肥生产所得到的工业副产物,主要成分为caso4·

2h2o,每生产1tp2o5就会产生4~5t磷石膏。磷石膏中含有磷、氟、有机质等多种有害杂质导致其性能极不稳定,利用率低,大量堆存;磷石膏的长期堆存不仅占用了大量的土地资源,且磷石膏中的水溶磷、水溶氟等杂质浸入土壤、河流,对土壤、河流造成污染,并由此带来一系列生态问题。以磷石膏为原料转晶制备α半水石膏是实现磷石膏高值化利用的有效途径之一。

3.α半水石膏(α-caso4·

0.5h2o)是一种性能优越、强度高、应用广泛的胶凝材料,水化硬化过程需水量较少、产生热量低、制品强度高。以α半水石膏为原料的高强石膏制品应用于陶瓷模具、精密铸造、工艺美术品、齿科超硬材料、自流平、砂浆和防火门芯板等各个领域。

4.脱氟渣为污水制备饲料级磷酸氢钙过程中脱氟产生的渣,其主要成分为磷酸钙、氟化钙等。通过研究发现在磷石膏水洗预处理过程中掺入适量脱氟渣,可提高其制备出的α半水石膏力学性能。

技术实现要素:

5.本发明要解决的技术问题是磷石膏制备出的α半水石膏产品强度低的问题,以及磷石膏基α半水石膏产品强度低不能满足防火门芯板、地暖板、自流平、陶瓷模具石膏等下游产品要求的问题。

6.本发明的技术方案:一种工业副产磷石膏制备超高强α半水石膏的方法,具体步骤为:(1)磷石膏预处理净化:取磷石膏掺入脱氟渣水洗除杂;(2)配置转晶剂溶液:取氢氧化钙、丁二酸、马来酸、酒石酸钾钠、柠檬酸钠、硫酸铝加水溶解配置成转晶剂溶液;(3)搅拌:取步骤(1)净化后的磷石膏在搅拌机中加入步骤(2)配置的转晶剂溶液搅拌均匀;(4)蒸压反应:将步骤(3)搅拌均匀混有转晶剂的磷石膏料输送至蒸压釜中,密封,设置反应温度、搅拌速率,升温至反应温度后恒温反应一段时间;(5)干燥、粉磨:蒸压反应完成后,泄压,出釜,干燥后粉磨得超高强α半水石膏。

7.上述方法中,所述步骤(1)脱氟渣掺入量为磷石膏干基质量分数的1~5%。

8.上述方法中,所述步骤(1)磷石膏水洗净化后ph为5~6.5。

9.上述方法中,所述步骤(1)磷石膏原料二水硫酸钙含量>85%。

10.所述步骤(2)中转晶剂溶液是按如下比例配置的:氢氧化钙为磷石膏干基质量的0.1~2%;丁二酸为磷石膏干基质量的0.05~1%;马来酸为磷石膏干基质量的0.05~1%;酒石酸钾钠为磷石膏干基质量的0.05~1%;柠檬酸钠为磷石膏干基质量的0.05~1%;硫酸铝为磷石膏干基质量的0~1%;水为磷石膏干基质量的5~20% 。

11.上述方法中,所述步骤(3)中的搅拌速率为5~120r/min。

12.上述方法中,所述步骤(4)中的反应温度为120℃~160℃。

13.上述方法中,所述步骤(4)中的恒温反应时间为20~120min。

14.上述方法中,所述步骤(5)干燥温度为80℃~130℃。

15.与现有技术相比,本发明的有益效果在于:本发明制备α半水石膏流程简单,制备的α半水石膏晶体形貌好,结构完整强度高,水化过程需水量低,适应性好,磷石膏原料不断波动的情况下仍能制备出质量稳定超过标准jc/t2038-2010 α50最高等级的α超高强石膏;制备过程转晶剂的添加量小,具有成本优势;易于在下游防火门芯板、地暖板、自流平、陶瓷模具等下游产品中进行推广应用。

附图说明

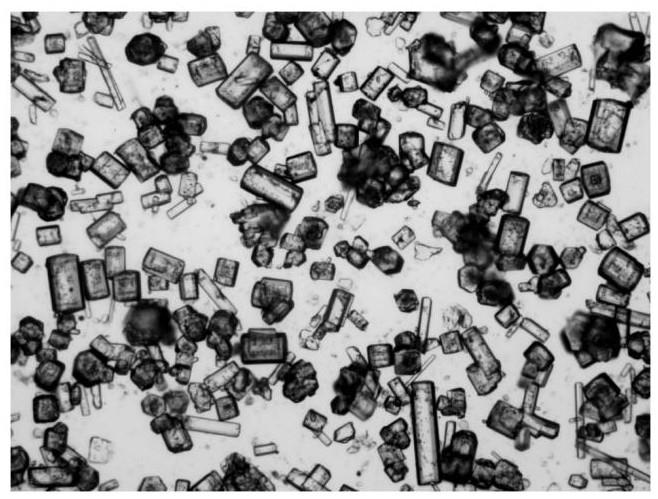

16.图1是本发明实施例1制备的α半水石膏晶体形貌图;图2是本发明实施例1制备的α半水石膏晶体形貌图;图3是本发明实施例1制备的α半水石膏检测结果。

17.下面结合实施例对发明作进一步说明,但并不作为对本发明限制的依据。

具体实施方式

18.实施例1取4kg品位为89.6%的磷石膏掺入1.2%的脱氟渣水洗至ph为5.5,取氢氧化钙10.36g、丁二酸11.06g、马来酸25.79g、酒石酸钾钠39.25g、柠檬酸钠19.96g、硫酸铝3.41g加入420g水配置成转晶剂溶液,将原料同转晶剂在搅拌机中搅拌均匀后转移至蒸压反应釜中,设置反应温度142℃,搅拌速率60r/min,升温至反应温度后恒温反应70min泄压出釜,100℃烘干后粉磨得α超高强石膏产品,产品晶体形貌见图1、图2,经检测初凝时间为18min,终凝时间为24min,2h抗折强度为7.2mpa,烘干抗压强度为67.8mpa,质检结果见图3。

19.实施例2取4kg品位为85.1%的磷石膏掺入3.0%的脱氟渣水洗至ph为6.5,取氢氧化钙78.9g、丁二酸20.39g,马来酸9.79g、酒石酸钾钠9.52g、柠檬酸钠39.01g、硫酸铝41.22g加入380g水配置成转晶剂溶液,将原料同转晶剂在搅拌机中搅拌均匀后转移至蒸压反应釜中,设置反应温度150℃,搅拌速率70r/min,升温至反应温度后恒温反应60min泄压出釜,120℃烘干后粉磨得α超高强石膏产品,经检测初凝时间为20min,终凝时间为25min,2h抗折强度为6.5mpa,烘干抗压强度为60.4mpa。

20.实施例3取4kg品位为91.3%的磷石膏掺入1.9%的脱氟渣水洗至ph为6.1,取氢氧化钙60.3g、丁二酸34.32g、马来酸40.79g、酒石酸钾钠28.85g、柠檬酸钠3.15、硫酸铝21.64g加入500g水配置成转晶剂溶液,将原料同转晶剂在搅拌机中搅拌均匀后转移至蒸压反应釜

中,设置反应温度155℃,搅拌速率48r/min,升温至反应温度后恒温反应35min泄压出釜,90℃烘干后粉磨得α超高强石膏产品,经检测初凝时间为14min,终凝时间为18min,2h抗折强度为7.1mpa,烘干抗压强度为70.3mpa。

21.实施例4取4kg品位为90.3%的磷石膏掺入5.0%的脱氟渣水洗至ph为5.7,取氢氧化钙24.1g、丁二酸2.51g、马来酸36.79g、酒石酸钾钠16.75g、柠檬酸钠13.65g加入285g水配置成转晶剂溶液,将原料同转晶剂在搅拌机中搅拌均匀后转移至蒸压反应釜中,设置反应温度138℃,搅拌速率37r/min,升温至反应温度后恒温反应100min泄压出釜,80℃烘干后粉磨得α超高强石膏产品,经检测初凝时间为17min,终凝时间为22min,2h抗折强度为6.9mpa,烘干抗压强度为58.9mpa。

22.实施例5取4kg品位为87.7%的磷石膏掺入4.1%的脱氟渣水洗至ph为5.9,取氢氧化钙43.22g、丁二酸40.19g、马来酸2.65g、酒石酸钾钠2.01g、柠檬酸钠32.17g加入500g水配置成转晶剂溶液,将原料同转晶剂在搅拌机中搅拌均匀后转移至蒸压反应釜中,设置反应温度160℃,搅拌速率90r/min,升温至反应温度后恒温反应30min泄压出釜,125℃烘干后粉磨得α超高强石膏产品,经检测初凝时间为24min,终凝时间为29min,2h抗折强度为7.5mpa,烘干抗压强度为78.3mpa。

23.对比例1对比例1与实施例1的区别在于,磷石膏水洗净化过程中未掺入脱氟渣。

24.该条件下反应得到的α高强石膏样品经检测初凝时间为16min,终凝时间为21min,2h抗折强度为5.6mpa,烘干抗压强度为46.3mpa。

25.对比例2对比例2与实施例2的区别在于,磷石膏水洗净化过程中未掺入脱氟渣。

26.该条件下反应得到的α高强石膏样品经检测初凝时间为18min,终凝时间为23min,2h抗折强度为4.9mpa,烘干抗压强度为38.7mpa。

27.对比例3对比例3与实施例3的区别在于,磷石膏水洗净化过程中掺入10%脱氟渣。

28.该条件下反应得到的α高强石膏样品经检测初凝时间为62min,终凝时间为78min,2h抗折强度为3.9mpa,烘干抗压强度为28.3mpa。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1