一种防眩光玻璃及其制备工艺的制作方法

1.本发明属于玻璃生产技术领域,特别涉及一种防眩光玻璃及其制备工艺。

背景技术:

2.由于玻璃表面的高反射特性,在光照相对强烈的环境下,容易存在眩光现象,因而造成视觉上的不舒服,为了减轻这种眩光污染并且达到防眩光的效果,关键技术就在于如何在玻璃表面进行粗糙化处理,将镜面反射转成漫反射。目前有以下几种较为普遍的技术可以制备防眩光玻璃:1、直接于玻璃表面利用以氢氟酸为主的酸性溶液进行玻璃表面的蚀刻作用,形成粗糙表面,但是这一类方法存在着腐蚀性药品操作具有危险性以及后续的废水污染问题,容易造成环境与生态上的破坏;2、表面湿式镀膜法,主要的工艺流程就是将含有硅酸盐的溶液经由喷涂或滚涂等涂布方法,将药水均匀的覆盖在玻璃表面,形成具有凹凸表面粗糙度的纳米无机氧化物薄膜,并进行后续的加热固化成型操作,此方法具有低透光率低、不耐磨和良品率低等问题。

技术实现要素:

3.针对现有技术存在的不足,本发明的目的在于提供一种防眩光玻璃及其制备工艺。

4.本发明的技术方案是这样实现的:

5.一种防眩光玻璃的制备工艺,其特征在于,包括以下步骤:

6.1)称量、混料:原料配方的质量百分数分别为:sio2:71%,na2o:13%,al2o3:1.25%,cao:8.95%,mgo:4%,k2o:1.04%,其他:0.76%;将上述原料分别粉粹成粒径为0.2-1.2mm的颗粒,然后将所述颗粒混合均匀,送至球磨机,球磨至粒径为100-200目的粉末;

7.2)压延成型:将步骤1)中球磨后的粉末加入玻璃熔窑中,在1500℃熔炼,保温20min,再调整温度在1250℃,使溢流口玻璃液面达到80-100mm,进入压延操作成型;在压延成型过程中,使用平面辊将玻璃的下表面制备光滑面,光滑面的粗糙度ra小于0.05μm;采用喷洒玻璃珠的方法将玻璃的上表面制成具有下凹花纹的防眩面,玻璃珠的尺寸小于0.8μm,制得的防眩光面的粗糙度为0.3μm,花纹尺寸分布为20-60μm;

8.3)退火:步骤2)中压延成型后立即转入电阻炉中退火,所述电阻炉的温度为200℃,退火时间为15min,即得防眩光玻璃,所述防眩光玻璃的透过率为91.65%,光泽度为45,清晰度为74.5。

9.优选为,所述喷洒玻璃珠所用的设备包括:

10.基座;

11.喷洒室,所述喷洒室设置在基座上,喷洒室两侧开口,一侧为入口端,一侧为出口端;

12.传输带,所述传输带穿过喷洒室且两端分别延伸出喷洒室的入口端和出口端,传

输带用于传送玻璃;

13.储纳室,所述储纳室用于存储玻璃珠;

14.喷洒枪,所述喷洒枪对着出纳室内的传送带,用于将储纳室的玻璃珠喷洒至传输带上传输的玻璃表面;

15.其中,喷洒室的出口端还设置有用于清除玻璃表面玻璃珠的清扫装置。

16.优选为,所述清扫装置包括清扫毛刷和位置调节装置,所述位置调节装置能根据不同厚度的玻璃调节清扫毛刷的位置使清扫毛刷的最外端与玻璃表面接触。

17.优选为,所述位置调节装置包括:

18.调节电机,所述调节电机固定设置在喷洒室外侧面上;

19.调节丝杆,所述调节丝杆与调节电机的输出端连接能周向转动;

20.调节块,所述调节块与调节丝杆螺旋连接,清扫毛刷与调节块固定连接;

21.调节滑槽,所述调节滑槽设置在喷洒室外侧面上,调节滑槽平行分设在调节丝杆的两侧,清扫毛刷能沿着调节滑槽滑动。

22.优选为,所述传输带的侧上方设置有抵靠件,玻璃立设在传输带上并倾斜抵靠在抵靠件上。

23.优选为,上述喷洒枪设置在传输带远离抵靠件的一侧,所述喷洒枪有若干个,沿着垂直于玻璃的传输方向设置使玻璃的宽度方向能被喷洒枪的喷洒范围覆盖。

24.优选为,所述储纳室包括:

25.待喷室,所述待喷室与喷洒枪连接;

26.承接室,所述承接室设置在喷洒室的下方,用于承接喷洒完毕的玻璃珠;

27.回收管道;所述回收管道连通待喷室和承接室,用于将承接室的玻璃珠回收至待喷室。

28.优选为,所述喷洒枪通过连接管与待喷室连通,待喷室内设置有搅拌器,用于搅拌玻璃珠,防止玻璃珠结块堵塞连接管。

29.优选为,所述待喷室内位于连接管的管口处还设置有滤网,滤网能挡下结块的玻璃珠块,防止结块的玻璃珠进入连接管。

30.一种防眩光玻璃,包括玻璃基层,光滑面和防眩面,所述光滑面和防眩面分别为玻璃基层的上下两个表面。

31.本发明的有益效果具体如下:

32.1、本发明的防眩光玻璃的制备工艺,在玻璃压延成型的过程中直接采用喷洒玻璃珠的方法在玻璃的上表面形成凹花纹、凸花纹或者凹凸花纹,进而形成具有一定粗糙度的防眩光面,在玻璃压延成型过程中制备得到的花纹比较圆滑,不需要打磨,并且形成花纹的材质与玻璃材质完全一致,保证了玻璃的防眩光作用。

33.2、与水平放置玻璃来喷洒玻璃珠的方式比,采用竖立式的喷洒玻璃珠的方式,使粘连在玻璃表面的玻璃珠数量减少,且清扫装置能进一步减少粘连在玻璃表面的玻璃珠数量,减少浪费或者回收玻璃珠的成本。

附图说明

34.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现

有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

35.图1为防眩光玻璃的示意图;

36.图2为防眩光玻璃的制备工艺流程;

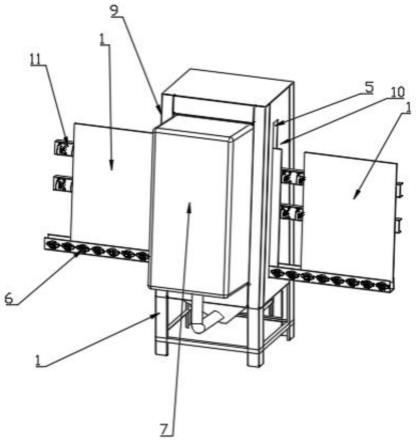

37.图3为喷洒玻璃珠用设备的结构示意图;

38.图4为喷洒玻璃珠用设备的剖视图;

39.图5为喷洒玻璃珠用设备的侧视图。

40.附图标记:1、玻璃;2、光滑面;3、防眩面;4、基座;5、喷洒室;6、传输带;7、储纳室;8、喷洒枪;9、入口端;10、出口端;11、抵靠件;12、待喷室;13、承接室;14、回收管道;15、连接管;16、搅拌器;17、滤网;18、清扫毛刷;19、调节电机;20、调节丝杆;21、调节块;22、调节滑槽。

具体实施方式

41.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.如图1所示,一种防眩光玻璃,包括玻璃基层,光滑面2和防眩面3,所述光滑面2和防眩面3分别为玻璃基层的上下两个表面。

43.如图2所示,防眩光玻璃1的制备工艺,包括以下步骤:

44.1)称量、混料:原料配方的质量百分数分别为:sio2:71%,na2o:13%,al2o3:1.25%,cao:8.95%,mgo:4%,k2o:1.04%,其他:0.76%;将上述原料分别粉粹成粒径为0.2-1.2mm的颗粒,然后将所述颗粒混合均匀,送至球磨机,球磨至粒径为100-200目的粉末;

45.2)压延成型:将步骤1)中球磨后的粉末加入玻璃熔窑中,在1500℃熔炼,保温20min,再调整温度在1250℃,使溢流口玻璃液面达到80-100mm,进入压延操作成型;在压延成型过程中,使用平面辊将玻璃的下表面制备光滑面2,光滑面2的粗糙度ra小于0.05μm;采用喷洒玻璃珠的方法将玻璃1的上表面制成具有下凹花纹的防眩面3,玻璃珠的尺寸小于0.8μm,制得的防眩光面的粗糙度为0.3μm,花纹尺寸分布为20-60μm;

46.3)退火:步骤2)中压延成型后立即转入电阻炉中退火,所述电阻炉的温度为200℃,退火时间为15min,即得防眩光玻璃,所述防眩光玻璃的透过率为91.65%,光泽度为45,清晰度为74.5。

47.本发明的防眩光玻璃的制备工艺,在玻璃压延成型的过程中直接采用喷洒玻璃珠的方法在玻璃的上表面形成凹花纹、凸花纹或者凹凸花纹,进而形成具有一定粗糙度的防眩光面,在玻璃压延成型过程中制备得到的花纹比较圆滑,不需要打磨,并且形成花纹的材质与玻璃材质完全一致,保证了玻璃的防眩光作用。

48.如图3-4所示,喷洒玻璃珠所用的设备包括基座4、喷洒室5、传输带6、储纳室7和喷洒枪8。所述喷洒室5设置在基座4上,喷洒室5两侧开口,一侧为入口端9,一侧为出口端10;

所述传输带6穿过喷洒室5且两端分别延伸出喷洒室5的入口端9和出口端10,传输带6用于传送玻璃1;所述储纳室7用于存储玻璃珠;所述喷洒枪8对着出纳室内的传送带,用于将储纳室7的玻璃珠喷洒至传输带6上传输的玻璃1表面;

49.所述传输带6的侧上方设置有抵靠件11,玻璃1立设在传输带6上并倾斜抵靠在抵靠件11上。上述喷洒枪8设置在传输带6远离抵靠件11的一侧,所述喷洒枪8有若干个,沿着垂直于玻璃1的传输方向设置使玻璃1的宽度方向能被喷洒枪8的喷洒范围覆盖。

50.储纳室7包括待喷室12、承接室13和回收管道14。所述待喷室12与喷洒枪8连接;所述承接室13设置在喷洒室5的下方,用于承接喷洒完毕的玻璃珠;所述回收管道14连通待喷室12和承接室13,用于将承接室13的玻璃珠回收至待喷室12。所述喷洒枪8通过连接管15与待喷室12连通,待喷室12内设置有搅拌器16,用于搅拌玻璃珠,防止玻璃珠结块堵塞连接管15。所述待喷室12内位于连接管15的管口处还设置有滤网17,滤网17能挡下结块的玻璃珠块,防止结块的玻璃珠进入连接管15。

51.如图5所示,喷洒室5的出口端10还设置有用于清除玻璃1表面玻璃珠的清扫装置。所述清扫装置包括清扫毛刷18和位置调节装置,所述位置调节装置能根据不同厚度的玻璃1调节清扫毛刷18的位置使清扫毛刷18的最外端与玻璃1表面接触。所述位置调节装置包括调节电机19、调节丝杆20、调节块21和调节滑槽22。所述调节电机19固定设置在喷洒室5外侧面上;所述调节丝杆20与调节电机19的输出端连接能周向转动;所述调节块21与调节丝杆20螺旋连接,清扫毛刷18与调节块21固定连接;所述调节滑槽22设置在喷洒室5外侧面上,调节滑槽22平行分设在调节丝杆20的两侧,清扫毛刷18能沿着调节滑槽22滑动。需要调节清扫毛刷18位置时,启动电机正转或者反转,使调节丝杆20转动,使调节块21相对滑动,从而使清扫毛刷18沿着调节滑槽22移动。

52.与水平放置玻璃1来喷洒玻璃珠的方式比,采用竖立式的喷洒玻璃珠的方式,使粘连在玻璃1表面的玻璃珠数量减少,且清扫装置能进一步减少粘连在玻璃1表面的玻璃珠数量,减少浪费或者回收玻璃珠的成本。

53.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1