一种高性能烧绿石储能陶瓷材料及其制备方法与应用

1.本发明属于介电储能材料领域,具体涉及一种高性能烧绿石储能陶瓷材料及其制备方法及应用。

背景技术:

2.静电电容器是通过电介质在外电场中的极化与去极化过程来储存和释放能量的器件。相比于其他常见的储能方式,如电化学电容器、锂电池、燃料电池和飞轮等,静电电容器具有高功率密度(可达兆瓦量级)和响应迅速(可达微秒量级)的优势。但其劣势在于储能性能较低,而材料的储能性能与材料的极化和击穿场强有强关联性,其中介电常数往往反映了材料的极化状态,目前关于提高电介质储能材料的储能性能主要思路是优化材料的介电常数和击穿场强。

3.现有的烧绿石(a2b2o7)不能同时具有较高的击穿性能和较大的极化,导致其储能性能较差。

4.因此,有必要对现有的烧绿石储能陶瓷材料进行改进。

技术实现要素:

5.本发明旨在至少在一定程度上改善上述技术问题的至少之一。

6.为改善上述技术问题,本发明提供一种高性能烧绿石储能陶瓷材料,所述高性能烧绿石储能陶瓷材料的化学组成通式为:(1-x)cd2nb2o

7-xbi2ti2o7,其中,0<x≤0.2。发明人发现,具有上述化学组成通式的烧绿石储能陶瓷材料同时具有较大的极化和较高的击穿场强,具有优良的储能性能,具有广泛的应用前景。

7.本发明还提供一种制备前文所述的高性能烧绿石储能陶瓷材料的方法,所述方法包括:

8.(1)按照高性能烧绿石储能陶瓷材料的化学计量比,称取cdo、nb2o5、bi2o3、tio2,进行球磨,得到混料;

9.(2)将所述混料进行预烧;

10.(3)在经过所述预烧后的混料中加入粘结剂,过筛,获得粒料;

11.(4)对所述粒料进行压片,进行排胶,获得生坯;

12.(5)将所述生坯进行烧结,得到高性能烧绿石储能陶瓷材料。

13.由此,由该方法所得到的高性能烧绿石储能陶瓷材料具有前文所述的高性能烧绿石储能陶瓷材料所具有的全部特征和优点,在此不再赘述。总的来说,由该方法所制备得到的烧绿石储能陶瓷材料同时具有较大的极化和较高的击穿场强,具有优良的储能性能,具有广泛的应用前景。此外,该方法还具有工艺简单的优点,适合大规模的工业化生产。

14.根据本发明的实施例,步骤(1)中,所述球磨的时间为12-18小时;所述球磨为湿法球磨,在进行所述球磨之后、进行预烧之前,所述方法还包括对球磨后的物料进行烘干的步骤,烘干后得到混料。

15.根据本发明的实施例,步骤(2)中,所述预烧的温度为900-1000℃,所述预烧的时间为3-5小时。

16.根据本发明的实施例,在进行预烧之后、加入粘结剂之前,所述方法还包括:将预烧后的混料冷却;将冷却后的混料进行二次球磨,将二次球磨后的混料进行二次烘干,将二次烘干后的混料进行研磨;所述二次球磨为湿法球磨,所述二次球磨的时间为20-24小时;所述二次烘干的温度为120-140℃。

17.根据本发明的实施例,步骤(3)中,选用150目筛网进行过筛操作;所述粘结剂为质量浓度为2-8%的聚乙烯醇水溶液;每克预烧后的混料中加入2-3克的所述粘结剂。

18.根据本发明的实施例,步骤(4)中,所述压片的压力为2-4mpa。

19.根据本发明的实施例,所述排胶的温度为500-600℃,所述排胶的时间为2-5小时,所述排胶的升温速度为1-2℃/min。

20.根据本发明的实施例,步骤(5)中,所述方法还包括:加入所述混料作为埋料,随后对所述生坯进行烧结;所述烧结的温度为1150-1250℃,所述烧结的时间为3-4h;所述烧结的升温速度为5-8℃/min。

21.本发明还提供一种静电电容器,包括前文所述的高性能烧绿石储能陶瓷材料或者使用前文所述的方法得到的高性能烧绿石储能陶瓷材料。由此,该静电电容器具有前文所述的高性能烧绿石储能陶瓷材料所具有的全部特征和优点,在此不再赘述。总的来说,静电电容器同时具有较大的极化和较高的击穿场强,具有优良的储能性能。

附图说明

22.图1是本发明对比例1和实施例1至实施例3所得出的材料的x射线衍射图谱;

23.图2是本发明实施例2所得出的材料的sem微观形貌图;

24.图3是本发明实施例3所得出的材料的sem微观形貌图;

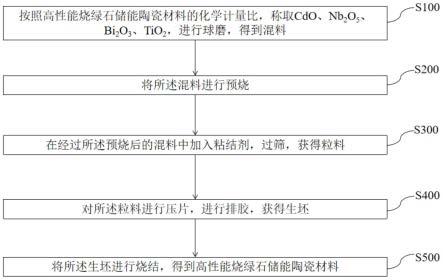

25.图4是本发明实施例3所得出的材料的电滞回线图;

26.图5是本发明实施例1至实施例3和对比例1所得出的材料在不同电场强度下的储能密度对比图;

27.图6是本发明实施例1至实施例3和对比例1所得出的材料在不同电场强度下的储能效率对比图;

28.图7是本发明实施例1至实施例3、以及对比例1的介电常数和介电损耗对比图;

29.图8是本发明的一个实施例中,制备高性能烧绿石储能陶瓷材料的方法流程图。

具体实施方式

30.下面详细描述本技术的实施例。下面描述的实施例是示例性的,仅用于解释本技术,而不能理解为对本技术的限制。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂未注明生产厂商者,均为可以通过市购获得的常规产品。

31.本发明是基于发明人对以下事实和问题的发现和认识作出的。

32.现有的烧绿石材料的储能性能较差,为改善上述技术问题,本发明提供了一种具有优异储能性能的新型烧绿石材料。发明人发现,cd2nb2o7作为一种高性能的烧绿石材料,

具有高介电常数,有较高的极化性能,但是击穿强度很低;bi2ti2o7具有高击穿强度,但是介电常数很低,进而导致极化较低。本发明通过构建cd2nb2o7与bi2ti2o7的固溶体可以优化材料的综合储能性能。

33.本发明提供一种高性能烧绿石储能陶瓷材料,所述高性能烧绿石储能陶瓷材料的化学组成通式为:(1-x)cd2nb2o

7-xbi2ti2o7,其中,0<x≤0.2。发明人发现,具有上述化学组成通式的烧绿石储能陶瓷材料同时具有较大的极化和较高的击穿场强,具有优良的储能性能,此外该材料还具有结构稳定的特点,具有广泛的应用前景。

34.在一些具体实施例中,x可以为0.05、0.1、0.15或0.2。

35.本发明还提供一种制备前文所述的高性能烧绿石储能陶瓷材料的方法,参考图8,所述方法包括:

36.s100、按照高性能烧绿石储能陶瓷材料的化学计量比,称取cdo、nb2o5、bi2o3、tio2,进行球磨,得到混料;

37.步骤s100中,所述球磨的时间为12-18小时。通过球磨,可以使各组分充分的混合,进而可以使后续步骤中各组分之间的反应更加充分。

38.在本发明的一些实施例中,所述球磨为湿法球磨,在进行所述球磨之后、进行预烧之前,所述方法还包括对球磨后的物料进行烘干的步骤,烘干后得到混料。通过烘干,可以除去在球磨时向原料中加入的溶剂,得到干燥的原料粉末。

39.s200、将所述混料进行预烧;

40.步骤s200中,所述预烧的温度为900-1000℃,所述预烧的时间为3-5小时。

41.在进行预烧之后、加入粘结剂之前,所述方法还包括:将预烧后的混料冷却;将冷却后的混料进行二次球磨,将二次球磨后的混料进行二次烘干,将二次烘干后的混料进行研磨。由于经过预烧后的混料会出现结块问题,通过二次球磨,可以使预烧后混料的粒径变小,进而使最终生成的产品的结构致密,具有优异的储能性能。

42.所述二次球磨为湿法球磨,所述二次球磨的时间为20-24小时。由此,可以使预烧后混料的粒径变小。

43.所述二次烘干的温度为120-140℃。通过二次烘干,可以除去在湿法球磨时所加入的溶剂,得到干燥的粉末。

44.s300、在经过所述预烧后的混料中加入粘结剂,过筛,获得粒料;

45.步骤s300中,选用150目筛网进行过筛操作。通过过筛,可以得到较小尺寸的粒料。

46.所述粘结剂为质量浓度为2-8%的聚乙烯醇水溶液,例如质量浓度可以为2%、3%、4%、5%、6%、7%或8%;每克预烧后的混料中加入2-3克的所述粘结剂。通过加入粘结剂,可以将物料紧密的粘结在一起,有利于后续的压片成型。

47.s400、对所述粒料进行压片,进行排胶,获得生坯;

48.步骤s400中,所述压片的压力为2-4mpa,例如压力可以为2mpa、3mpa或4mpa,在该压力下,可以使所压的片状样品的结构紧密。

49.所述排胶的温度为500-600℃,所述排胶的时间为2-5小时,所述排胶的升温速度为1-2℃/min。通过排胶,可以去除粒料中的粘结剂,可使最终得到的产品具有致密的结构,具有优异的储能性能。

50.s500、将所述生坯进行烧结,得到高性能烧绿石储能陶瓷材料。

51.步骤s500中,所述方法还包括:加入步骤s100中的所述混料作为埋料,随后对所述生坯进行烧结。通过加入埋料,可以防止生坯中的金属元素在烧结时挥发。

52.所述烧结的温度为1150-1250℃,所述烧结的时间为3-4h;所述烧结的升温速度为5-8℃/min。在该烧结条件下,可以使各原料粉末之间进行充分的反应,进而使所得到的产品具有致密的结构,具有优异的储能性能。

53.由此,由该方法所得到的高性能烧绿石储能陶瓷材料具有前文所述的高性能烧绿石储能陶瓷材料所具有的全部特征和优点,在此不再赘述。总的来说,由该方法所制备得到的烧绿石储能陶瓷材料同时具有较大的极化和较高的击穿场强,具有优良的储能性能,具有广泛的应用前景。此外,该方法还具有工艺简单的优点,适合大规模的工业化生产。

54.本发明还提供一种静电电容器,包括前文所述的高性能烧绿石储能陶瓷材料或者使用前文所述的方法得到的高性能烧绿石储能陶瓷材料。由此,该静电电容器具有前文所述的高性能烧绿石储能陶瓷材料所具有的全部特征和优点,在此不再赘述。总的来说,该静电电容器同时具有较大的极化和较高的击穿场强,具有优良的储能性能。

55.下面参考具体实施例,对本发明进行描述,需要说明的是,这些实施例仅仅是描述性的,而不以任何方式限制本发明。以下实施例和对比例中,除特殊说明,所用试剂均为市售的分析纯产品。

56.实施例1

57.一种高性能烧绿石储能陶瓷材料,其化学组分为(1-x)cd2nb2o

7-xbi2ti2o7的烧绿石材料;其中,x=0.05。

58.该烧绿石材料的制备方法,包括以下步骤:

59.(1)按照(1-x)cd2nb2o

7-xbi2ti2o7分子式的化学计量比,准确称量初始原料cdo、nb2o5、bi2o3和tio2,称取量为0.015mol该材料所对应的初始原料的总量;具体为cdo为3.6597g,nb2o5为3.7878g,bi2o3为0.3495g和tio2为0.1198g;

60.(2)将称好的初始原料放入装有氧化锆球的球磨罐中,加入15ml无水乙醇作溶剂进行湿法球磨,球磨转速为260r/min,料球质量比为1:5,球磨时间为18h,得到球磨后的混合物,将混合物倒入托盘中烘干,并在950℃下预烧,自然冷却得到预合成粉体;

61.(3)将预合成粉体继续湿法球磨24h,烘干后,得到第二次球磨粉体;

62.向第二次球磨粉体中加入质量浓度为5%的pva作为粘结剂,混合均匀后,过150目筛子,将小于150目的颗粒,在3mpa下压片,得到陶瓷片;其中,1g烧绿石材料对应所加入的pva量为2-3g;

63.(4)将压好的陶瓷片以2℃/min的升温速度加热到600℃排胶3h,得到排胶后的陶瓷片;

64.(5)将排胶后的陶瓷片以5℃/min的升温速度加热到1200℃中烧结3h,得到烧绿石材料。

65.实施例2

66.一种高性能烧绿石储能陶瓷材料,其化学组分为(1-x)cd2nb2o

7-xbi2ti2o7的烧绿石材料;其中,x=0.10。

67.该烧绿石材料的制备方法,包括以下步骤:

68.(1)按照(1-x)cd2nb2o

7-xbi2ti2o7分子式的化学计量比,准确称量初始原料cdo、

nb2o5、bi2o3和tio2,称取量为0.015mol该材料所对应的初始原料的总量;具体为cdo为3.4671g,nb2o5为3.5884g,bi2o3为0.6989g和tio2为0.2396g;

69.(2)将称好的初始原料放入装有氧化锆球的球磨罐中,加入15ml无水乙醇作溶剂进行湿法球磨,球磨转速为260r/min,料球质量比为1:5,球磨时间为18h,得到球磨后的混合物,将混合物倒入托盘中烘干,并在950℃下预烧,自然冷却得到预合成粉体;

70.(3)将预合成粉体继续湿法球磨24h,烘干后,得到第二次球磨粉体;

71.向第二次球磨粉体中加入质量浓度为5%的pva作为粘结剂,混合均匀后,过150目筛子,将小于150目的颗粒,在3mpa下压片,得到陶瓷片;其中,1g烧绿石材料对应所加入的pva量为2-3g;

72.(4)将压好的陶瓷片以2℃/min的升温速度加热到600℃排胶3h,得到排胶后的陶瓷片;

73.(5)将排胶后的陶瓷片以5℃/min的升温速度加热到1200℃中烧结3h,得到烧绿石材料。

74.实施例3

75.一种高性能烧绿石储能陶瓷材料,其化学组分为(1-x)cd2nb2o

7-xbi2ti2o7的烧绿石材料;其中,x=0.20。

76.该烧绿石材料的制备方法,包括以下步骤:

77.(1)按照(1-x)cd2nb2o

7-xbi2ti2o7分子式的化学计量比,准确称量初始原料cdo、nb2o5、bi2o3和tio2,称取量为0.015mol该材料所对应的初始原料的总量;具体为cdo为3.0819g,nb2o5为3.1897g,bi2o3为1.3979g和tio2为0.4792g;

78.(2)将称好的初始原料放入装有氧化锆球的球磨罐中,加入15ml无水乙醇作溶剂进行湿法球磨,球磨转速为260r/min,料球质量比为1:5,球磨时间为18h,得到球磨后的混合物,将混合物倒入托盘中烘干,并在950℃下预烧,自然冷却得到预合成粉体;

79.(3)将预合成粉体继续湿法球磨24h,烘干后,得到第二次球磨粉体;

80.向第二次球磨粉体中加入质量浓度为5%的pva作为粘结剂,混合均匀后,过150目筛子,将小于150目的颗粒,在3mpa下压片,得到陶瓷片;其中,1g烧绿石材料对应所加入的pva量为2-3g;

81.(4)将压好的陶瓷片以2℃/min的升温速度加热到600℃排胶3h,得到排胶后的陶瓷片;

82.(5)将排胶后的陶瓷片以5℃/min的升温速度加热到1200℃中烧结3h,得到烧绿石材料。

83.对比例1

84.一种高性能烧绿石储能陶瓷材料,其化学组分为(1-x)cd2nb2o

7-xbi2ti2o7的烧绿石材料;其中,x=0。

85.该烧绿石材料的制备方法,包括以下步骤:

86.(1)按照(1-x)cd2nb2o

7-xbi2ti2o7分子式的化学计量比,准确称量初始原料cdo、nb2o5、bi2o3和tio2,称取量为0.015mol该材料所对应的初始原料的总量;具体为cdo为3.8523g,nb2o5为3.9871g,bi2o3为0g和tio2为0g;

87.(2)将称好的初始原料放入装有氧化锆球的球磨罐中,加入15ml无水乙醇作溶剂

进行湿法球磨,球磨转速为260r/min,料球质量比为1:5,球磨时间为18h,得到球磨后的混合物,将混合物倒入托盘中烘干,并在950℃下预烧,自然冷却得到预合成粉体;

88.(3)将预合成粉体继续湿法球磨24h,烘干后,得到第二次球磨粉体;

89.向第二次球磨粉体中加入质量浓度为5%的pva作为粘结剂,混合均匀后,过150目筛子,将小于150目的颗粒,在3mpa下压片,得到陶瓷片;其中,1g烧绿石材料对应所加入的pva量为2-3g;

90.(4)将压好的陶瓷片以2℃/min的升温速度加热到600℃排胶3h,得到排胶后的陶瓷片;

91.(5)将排胶后的陶瓷片以5℃/min的升温速度加热到1200℃中烧结3h,得到烧绿石材料。

92.下面以实施例1到实施例3、以及对比例1所制备得到的高性能烧绿石储能陶瓷材料为实验对象,通过实验分析所制备的烧绿石材料的性质以及性能,具体如下:

93.性能测试

94.1、陶瓷的相结构确定:

95.不同物质都有特定的原子种类、原子排列方式和点阵参数,在x射线作用下晶体的不同晶面发生各自的衍射,呈现出特定的衍射花样。采用x射线粉末衍射,确定陶瓷的结构。得到的粉末衍射结果如图1所示,其中,图中x=0、x=0.05、x=0.10和x=0.20分别对应对比例1、实施例1、实施例2和实施例3。

96.2、陶瓷的微观形貌表征:

97.块体陶瓷的晶粒大小与材料表现的击穿场强性能具有强相关性。本文使用仪器型号为蔡司(zeiss)的gemini sem 500场发射扫描电子显微镜表征材料的微观形貌,得到的sem结果如图2和图3所示,分别为实施例2和实施例3样品的微观形貌图。

98.3、陶瓷的电滞回线测量:

99.a)陶瓷片磨薄、抛光,两面涂上银浆,具体地,将烧制好的高介电高击穿储能陶瓷打磨光滑后在其上表面和下表面涂抹圆形银浆(银浆的直径为1mm),在150℃烘烤10分钟后自然冷却至室温,为电学性质的测试做准备。

100.b)铁电性质的测量:所用仪器为美国radiant铁电测试系统,测试条件为:室温,频率为1hz。

101.4、陶瓷的介电常数和介电损耗的测量:

102.在制得高性能烧绿石储能陶瓷后,将烧制好的高介电高击穿储能陶瓷打磨光滑后在其上表面和下表面涂抹圆形银浆(银浆直径为4mm),在150℃烘烤10分钟后自然冷却至室温。使用nova control进行介电常数和介电损耗的测量。所得到的结果如图7所示,为对比例1、实施例1、实施例2和实施例3在1khz下的介电常数和介电损耗。由图7可知,随着bi2ti2o7含量的增加,样品的介电常数会有明显的下降,相比与对比例1,实施例1-3具有更低的介电损耗。

103.实施例1至实施例3、以及对比例1的晶体结构的测试结果如图1所示。经xrd测试分析可得,实施例1至实施例3以及对比例1中的材料均表现为纯相的烧绿石结构。

104.实施例2和实施例3的微观形貌的测试结果如图2和图3所示。由图2和图3可知,与实施例2的产品相比,实施例3所制备的烧绿石储能陶瓷材料的晶粒尺寸和缺陷明显减小,

会使陶瓷材料的击穿场强增加。

105.实施例3的电滞回线结果如图4所示,实施例3的样品表现为线性的电滞回线,符合烧绿石这类线性电介质的特征。

106.对于像烧绿石这样的线性电介质来说,影响储能密度的因素可以简化为介电常数和击穿场强。

107.由图7对比实施例1和对比例1,可以发现将bi2ti2o7引入到cd2nb2o7中,材料的介电常数会出现显著的下降,对比实施例1、实施例2和实施例3可以发现,随着bi2ti2o7含量的增加,样品的介电常数会逐渐降低。

108.由图5和图6可以发现,随着bi2ti2o7含量的增加,材料总体表现出更高的击穿场强和更高的储能效率。通过对比例1、实施例1、实施例2和实施例3的对比可以发现,随着bi2ti2o7含量的增加,样品的击穿场强逐渐增加。

109.但是当bi2ti2o7含量不高,即x=0.05时,没有明显改善材料的储能效率,参考图6,实施例1的样品相较于对比例1的样品表现出更低的储能效率,是由于易挥发的bi元素的引入,使得样品在制备过程中更容易形成气孔等缺陷,导致储能效率的降低。当x》0.05时,即实施例2和实施例3的储能效率高于对比例1和实施例1。

110.综合考虑材料的介电常数、击穿场强、储能效率和储能密度,可以发现x=0.10时样品表现出最优的储能性能,此时材料的有效储能密度w

rec

=2.29j/cm3,储能效率η=87%。

111.通过上述论述可知,构建cd2nb2o7和bi2ti2o7的固溶体有利于综合提升材料的储能性能。即与现有的烧绿石储能陶瓷材料相比,本技术的(1-x)cd2nb2o

7-xbi2ti2o7具有更好的储能性能,其中,0<x≤0.2。

112.进一步的,与现有的烧绿石储能陶瓷材料相比,当0.05<x≤0.2时,材料具有较高的介电常数、较高的击穿场强、较高的储能效率和较高的储能密度,具有优异的储能性能。

113.在本说明书的描述中,参考术语“一个实施方式”、“另一个实施方式”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

114.尽管上面已经示出和描述了本技术的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本技术的限制,本领域的普通技术人员在本技术的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1