一种含铁废盐酸用硫酸再生盐酸的方法与流程

1.本发明属于工业废酸废水处理技术领域,具体涉及一种含铁废盐酸用硫酸再生盐酸的方法。

背景技术:

2.我国有大量的钛铁矿,钛铁矿大部分用来生成二氧化钛,二氧化钛在涂料、塑料、油漆、化纤、橡胶、和化妆品等领域得到非常广泛应用。二氧化钛的生产有氯化法、硫酸法、盐酸法等,我国生产钛白粉普遍采用硫酸法,硫酸法会产生钛石膏,钛石膏的资源化还存在经济性的问题。氯化法也存在可溶性氯化渣的环保问题。而用盐酸法生产二氧化钛也存在含铁废盐酸处理问题。废盐酸中含有大量的铁离子,一般通过降温结晶氯化亚铁或者直接在高温下煅烧成氧化铁和氯化氢,氯化氢再吸收回用。由于煅烧消耗大量的热量,每蒸发一吨水需要消耗80标方天然气。因此,如果经济合理地处理盐酸法二氧化钛的含铁废盐酸成为制约盐酸法的一个重要难题。我国钢铁生产也存在类似问题,钢铁酸洗一般采用盐酸酸洗,会产生大量含铁废盐酸,这些含铁废盐酸的处理一般通过浓缩精馏,然后结晶氯化铁,盐酸回用,或者直接将废酸高温喷烧产生氧化铁和氯化氢,再吸收后回用。这些处理方法一般投资和运行成本较高。目前,回收含铁废盐酸中的盐酸的方法成本高,且回收的盐酸中杂质离子多,整个回收过程不能实现氯循环利用。

3.鉴于以上原因,特提出本发明。

技术实现要素:

4.为了解决现有技术的方法回收的盐酸中杂质离子含量高,回收成本高且流程复杂,回收率低等问题,本发明提供了一种含铁废盐酸用硫酸再生盐酸的方法,本发明的方法能解决废酸资源化并降低成本,盐酸回收率高,且再生成本低,方法简单,容易操作,可以大规模生产,既能将废酸中的氯循环利用,又能防止杂质离子积累,并降低二氧化钛的生产成本。

5.为了实现上述目的,本发明采用如下技术方案:

6.一种含铁废盐酸用硫酸再生盐酸的方法,所述的方法包括如下步骤:

7.(1)置换反应:将含铁废盐酸和过量的浓硫酸加入到反应器中,解析出氯化氢气体,同时还得到含过量浓硫酸的料液;;

8.(2)降温结晶:将所述的料液降温后泵入结晶器中,形成七水硫酸亚铁晶体;

9.(3)固液分离:将所述的七水硫酸亚铁晶体通过旋流器,再进行固液分离,得到固体和液体,将所述的液体升温处理;

10.(4)膜处理:将升温处理的液体通过膜处理,得到膜浓缩液和膜透过液,所述的膜浓缩液返回所述的结晶器中,膜透过液即为净化的盐酸。

11.本发明人经过大量试验发现,当含废盐酸和过量的浓硫酸混合时,首先硫酸溶于水放出大量的热,这些热量会解析出氯化氢气体,而不是硫酸和亚铁离子反应放出so2,因

此,当含废盐酸和过量的浓硫酸混合时不会先将二价铁氧化成三价铁。

12.盐酸法二氧化钛含铁废盐酸中一般含亚铁离子为100g/l左右,含游离酸约20%。用浓硫酸加入其中,会放出大量的热,会析出一部分氯化氢,这部分氯化氢可以直接返回盐酸法制备二氧化钛的酸浸中,或者用净化的盐酸吸收后返回酸浸。大部分氯化氢仍然在料液中,料液中含有氢根、亚铁离子、钙镁等杂质离子以及硫酸根和氯根。

13.如果用加热的办法将氯化氢从系统中移出,则会消耗大量的热量,增加运行成本。本发明用降温结晶硫酸亚铁的方法,当浓硫酸加入后在降温的情况下可以析出七水硫酸亚铁晶体,进而使得溶液中金属阳离子的浓度降低,然后用膜处理截留硫酸,透过盐酸,通过2~3级膜处理,使得回收盐酸中的硫酸根降低到1%以下,降低硫酸根对盐酸法的影响,钙镁等杂质离子会和硫酸亚铁一起结晶析出,回收盐酸中金属离子含量小于10ppm,从而避免杂质累积。

14.进一步的,步骤(1)中所述的浓硫酸的质量分数为93-98%。

15.进一步的,步骤(1)中所述的氯化氢直接用于盐酸法制备二氧化钛的酸浸中或回收利用。

16.为了提高硫酸亚铁的沉淀效率,在溶液中加入过量的浓硫酸,使得溶液中除了配伍金属离子的硫酸根外,富余一部分硫酸根,使得溶液中自由硫酸根的含量为10%~15%。将浓硫酸加入到有含铁废盐酸的反应器中,会放出热量,解吸出一部分氯化氢,该氯化氢可以直接回用比如返回盐酸法制备二氧化钛的酸浸中,或者用净化的盐酸吸收后回用。

17.进一步的,步骤(2)中降温至5-10℃。

18.本发明中的降温可以通过闪蒸或换热器降温。

19.进一步的,步骤(2)中所述的结晶器为dtb结晶器或olso结晶器。

20.进一步的,步骤(2)中所述的结晶器为olso结晶器。

21.由于七水硫酸亚铁会带走结晶水,从而提高再生盐酸浓度在30%以上,有利于维持酸浸率、实现氯循环。七水硫酸亚铁中含有氯根和钙镁等杂质,可以作为净水剂原料。

22.进一步的,步骤(3)中升温处理至25-35℃。

23.经过固液分离后的固体为七水硫酸亚铁。

24.进一步的,步骤(4)中膜浓缩液中含有硫酸根和金属离子。

25.进一步的,步骤(4)中得到的净化的盐酸中金属离子含量小于10ppm,硫酸根质量分数小于1%。

26.进一步的,步骤(4)中净化的盐酸用于吸收步骤(1)中产生的氯化氢或用于盐酸法制备二氧化钛的酸浸中。

27.本发明人在采用本发明的方法再生盐酸时存在如下技术障碍以及解决的方法:

28.如果将浓硫酸缓慢加入含铁废盐酸中,浓硫酸遇到水分会剧烈反应,产生大量的热,从而解析出部分氯化氢。浓硫酸的浓度会迅速降低,当硫酸质量分数低于60%以后,硫酸就没有氧化性,因此浓硫酸加入含铁废盐酸中不会产生氧化反应,不会放出so2气体。

29.另外,如果按照废铁废盐酸中亚铁的摩尔数加入等摩尔的硫酸,降温后不会出现硫酸亚铁结晶,反而由于含铁废盐酸中含有一定浓度的盐酸(通常盐酸质量分数为5~20%),氯根含量过剩,因此,加入和铁离子等摩尔的硫酸后,降温结晶只能析出氯化亚铁结晶,而没有硫酸亚铁结晶。通过多次实验后,本发明需要加入过量的硫酸,使得溶液中自由

硫酸的质量分数为10%~15%,这样将溶液降温到5~10

°

,会有大量的七水硫酸亚铁结晶出现,经过过滤后,七水硫酸亚铁中可能会夹带少量的氯化亚铁,但是不影响工艺应用。

30.结晶出硫酸亚铁后,溶液中仍然存在亚铁离子、盐酸和硫酸,需要通过膜系统截留亚铁离子和硫酸。膜系统一般工作温度为25~35

°

,因此需要将分离出七水硫酸亚铁的溶液升温到膜系统的最佳工作温度。

31.由于系统中存在盐酸和硫酸,因此膜系统需要能耐受盐酸和硫酸的金属管道,推荐镍基合金c276/c2000作为膜系统高压管道的材料。

32.通过纳滤系统可以截留铁离子,使用合适的纳滤膜,能够同时截留硫酸和硫酸亚铁,透过盐酸。本发明使用多级纳滤膜组合,能够有效拦截金属离子和硫酸,使得膜透过盐酸中的金属离子降低到10ppm,硫酸根质量分数下降到1%以下,这样对于盐酸法tio2生产或者钢铁酸洗不产生影响。

33.与现有技术相比,本发明的有益效果为:

34.本发明的方法中氯根回收率高,只有七水硫酸亚铁游离水中带走部分氯根,如果通过干燥脱出游离水返回系统,则可以全部回收氯根,处理回收得到的氯化氢和盐酸可直接返回用于酸浸,保证氯的循环,运行成本低,由于不需要额外加热,从而大幅度降低了含铁废盐酸的处理成本,实现氯根全循环,同时避免金属离子在系统内的累积,回收率高,操作方法简单,可以大规模生产,回收的盐酸中杂质离子含量低。

附图说明

35.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

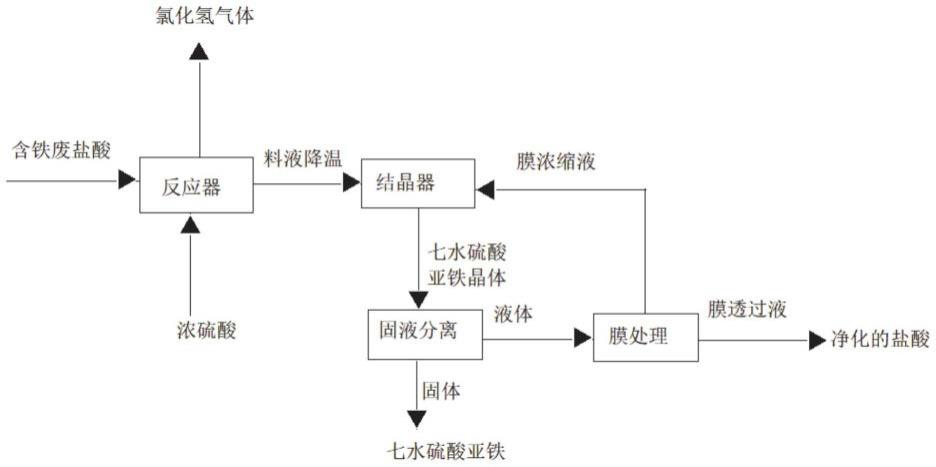

36.图1是本发明的一种含铁废盐酸用硫酸再生盐酸的方法的工艺流程图。

具体实施方式

37.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

38.如图1所示为本发明的含铁废盐酸用硫酸再生盐酸的方法的工艺流程图。

39.实施例1

40.本实施例的一种含铁废盐酸用硫酸再生盐酸的方法,所述的方法包括如下步骤;

41.(1)置换反应:含铁废盐酸中含有铁离子95g/l,钙离子含量2g/l,镁离子含量6g/l,盐酸质量分数为18%,总金属离子含量2mol/l,第一次加入过量质量分数为98%的浓硫酸,使得溶液中硫酸根浓度为3mol/l,取含铁废盐酸700l放入搪瓷反应釜中,按照每分钟10公斤的速度加入质量分数为98%的硫酸300kg,同时启动设在搪瓷反应釜底部的耐酸泵使之混合均匀;继续加入适量含铁废酸,使得混合后的总体积1000l,混合反应的过程中溶液温度逐渐升高,解析出的氯化氢约为30公斤,剩余的为料液;

42.(2)降温结晶:将所述的料液通过石墨换热器降温至10℃,泵入oslo结晶器中,在oslo结晶器中硫酸亚铁晶体逐渐长大,形成七水硫酸亚铁晶体;

43.(3)固液分离:将所述的七水硫酸亚铁晶体通过旋流器将晶体质量分数提高到40%后再用离心机进行固液分离,得到七水硫酸亚铁固体和液体,将所述的液体经过换热器换热升温至25℃,七水硫酸亚铁可以作为净水剂原料;

44.(4)膜处理:将升温处理的液体通过高压泵泵入膜处理设备,经过多级纳滤膜将硫酸根和金属离子截留得到膜浓缩液,膜透过液为净化的盐酸,净化的盐酸中硫酸根质量分数小于1%,金属离子含量小于5ppm,净化的盐酸可以用于吸收步骤(1)产生的氯化氢,也可以用于盐酸法二氧化钛的酸浸中,所述的膜浓缩液返回所述的结晶器中。

45.实施例2

46.本实施例的一种含铁废盐酸用硫酸再生盐酸的方法,所述的方法包括如下步骤;

47.(1)置换反应:含铁废盐酸中含有铁离子105g/l,钙离子含量3g/l,镁离子含量7.5g/l,盐酸质量分数为20%,总金属离子含量2.3mol/l,第一次加入过量质量分数为93%的浓硫酸,使得溶液中硫酸根浓度为3.5mol/l,取含铁废盐酸680l放入搪瓷反应釜中,按照每分钟12公斤的速度加入质量分数为93%的硫酸369kg,同时启动设在搪瓷反应釜底部的耐酸泵使之混合均匀;继续加入适量含铁废酸,使得混合后的总体积1000l,混合反应的过程中溶液温度逐渐升高,解析出的氯化氢约为35公斤,剩余的为料液;

48.(2)降温结晶:将所述的料液通过石墨换热器降温至5℃,泵入oslo结晶器中,在oslo结晶器中硫酸亚铁晶体逐渐长大,形成七水硫酸亚铁晶体;

49.(3)固液分离:将所述的七水硫酸亚铁晶体通过旋流器将晶体质量分数提高到40%后再用离心机进行固液分离,得到七水硫酸亚铁固体和液体,将所述的液体经过换热器换热升温至35℃,七水硫酸亚铁可以作为净水剂原料;

50.(4)膜处理:将升温处理的液体通过高压泵泵入膜处理设备,经过多级纳滤膜将硫酸根和金属离子截留得到膜浓缩液,膜透过液为净化的盐酸,净化的盐酸中硫酸根质量分数小于0.8%,金属离子含量小于4ppm,净化的盐酸可以用于吸收步骤(1)产生的氯化氢,也可以用于盐酸法二氧化钛的酸浸中,所述的膜浓缩液返回所述的结晶器中。

51.实施例3

52.本实施例的一种含铁废盐酸用硫酸再生盐酸的方法,所述的方法包括如下步骤;

53.(1)置换反应:含铁废盐酸中含有铁离子95g/l,钙离子含量2g/l,镁离子含量6g/l,盐酸质量分数为18%,总金属离子含量2mol/l,加入质量分数为98%的浓硫酸250公斤,使得溶液中硫酸根浓度为2.5mol/l,加入含铁废盐酸,按照每分钟50公斤的速度加入含废铁盐酸,浓硫酸按照每分钟10公斤的速度加入,同时启动设在搪瓷反应釜底部的耐酸泵使之混合均匀;反应器温度保持在90-100℃,解析出的氯化氢约为25公斤,剩余的为料液;

54.(2)降温结晶:将所述的料液通过石墨换热器降温至8℃,泵入dtb结晶器中,在dtb结晶器中硫酸亚铁晶体逐渐长大,形成七水硫酸亚铁晶体;

55.(3)固液分离:将所述的七水硫酸亚铁晶体通过旋流器将晶体质量分数提高到40%后再用离心机进行固液分离,得到七水硫酸亚铁固体和液体,将所述的液体经过换热器换热升温至30℃,七水硫酸亚铁可以作为净水剂原料;

56.(4)膜处理:将升温处理的液体通过高压泵泵入膜处理设备,经过多级纳滤膜将硫

酸根和金属离子截留得到膜浓缩液,膜透过液为净化的盐酸,净化的盐酸中硫酸根质量分数小于0.9%,金属离子含量小于6ppm,净化的盐酸可以用于吸收步骤(1)产生的氯化氢,也可以用于盐酸法二氧化钛的酸浸中,所述的膜浓缩液返回所述的结晶器中。

57.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1