一种氧化镁水泥预制板及其制作方法和连接结构与流程

1.本发明涉及土木工程建筑材料技术领域,尤其是涉及一种氧化镁水泥预制板及其制作方法和连接结构。

背景技术:

2.目前大多数预制墙板的研究是利用水泥混凝土掺夹一定的钢筋制成预制墙板,而水泥在生产和使用的过程中存在高污染、高能耗和高排放等问题。活性氧化镁水泥作为一种绿色环保的固化剂,应用于预制墙板具有较高的可行性,对氧化镁水泥预制板的应用推广具有重要意义。

技术实现要素:

3.针对现有技术的不足,本发明提供了一种氧化镁水泥预制板及其制作方法和连接结构。

4.本发明解决其技术问题所采用的技术方案是:一种氧化镁水泥预制板,其成分包括活性氧化镁水泥,粉煤灰,干砂,碎石;具体为活性氧化镁2~5 份,普通水泥2~5份,粉煤灰2~4份,干砂30~50份,碎石45~55份。

5.优选的,所述活性氧化镁水泥为活性氧化镁和普通硅酸盐水泥混合而成,所述活性氧化镁和普通硅酸盐水泥的质量比为1:(0.5~2)。

6.优选的,所述活性氧化镁为轻烧氧化镁。

7.优选的,所述普通硅酸盐水泥为32.5级普通硅酸盐水泥,所述粉煤灰为试验级一级粉煤灰,所述干砂为过2.00mm孔径的网筛后所得,所述碎石为天然岩石或岩石经机械破碎、筛分制成,粒径大于4.75mm

8.本发明还公开了一种氧化镁水泥预制板的制作方法,用于制备上述的氧化镁水泥预制板,包括以下步骤:

9.步骤一:活性氧化镁水泥配置

10.活性氧化镁和普通水泥按设计比例混合搅拌均匀;

11.步骤二:共混与分层压制成型

12.按预先设计好的配合比配制原料,对原料进行加水搅拌,并将混合料依次分层填入模具,最终通过液压机压制成型;

13.步骤三:脱模与碳化养护

14.采用脱模机进行脱模,并立即放入碳化箱中进行碳化养护。

15.优选的,所述步骤二具体为:

16.(一)、按设计重量选取配合比,对活性氧化镁水泥、粉煤灰、干砂以及碎石进行配比,形成混合料;

17.(二)、依次将混合料放入小型搅拌机进行搅拌5分钟;然后在搅拌后的混合物内加水,继续搅拌5分钟,形成混合料;

18.(三)、将混合料依次分层填入模具,最终通过液压机压制成型。

19.优选的,所述加水量为混合物重量的20%~30%。

20.优选的,所述模具尺寸为4200

×

500

×

150mm,模具内的底部和四周侧面均匀涂抹机油;

21.所述压制机以0.2kn/s的速率压制成型,于45~60kn时停止;

22.所述碳化环境为50%~80%的湿度、15~30℃的温度和10%~30%浓度的co2。

23.一种氧化镁水泥预制板的连接结构,包括预制墙板,所述预制墙板的顶部固定相连有钢筋,在预制墙板的后侧设置有墙面固定板,预制墙板固定于墙面固定板的表面;

24.所述预制墙板的一侧固定相连有限位块,墙面固定板的表面固定相连有限位杆,且限位块套于限位杆的表面,预制墙板的另一侧开设有与限位块相配合的安装孔,预制墙板的表面开设有多个预留孔。

25.优选的,所述预制墙板的侧壁表面开设有两个限位槽,两个限位槽以预制墙板的侧壁中心线为对称轴对称设置,两个预制墙板之间设置有固定夹板,固定夹板分别插入两个预制墙板上相邻的两个限位槽内。

26.优选的,所述预留孔包括第一预留孔、第二预留孔以及第三预留孔,第一预留孔用于预制墙板与地面相连,第二预留孔用于预制墙板之间的连接,第三预留孔用于预制墙板与墙面或者预制墙板之间的连接。

27.本发明的有益效果:

28.(1)本发明通过活性氧化镁水泥作为固化剂,并在预制板中掺入一定的粉煤灰、干砂和碎石,制作获得预制板;通过对材料的改性,压制而成的预制墙板进行碳化处理过程中生成的镁式碳酸盐改变了原有的微观结构,填充了预制墙板内部的孔隙,保证了氧化镁水泥预制板在使用过程中的安全性。

29.(2)本发明选用活性氧化镁水泥作为固化剂,其在砌块碳化过程中吸收的co2;预制墙板的全生命周期实现低碳环保,对环境友好;该节能技术的推广应用对于建材行业的节能减排和可持续化发展具有重要意义,应用前景广阔。

30.(3)本发明获得的氧化镁水泥预制板具有绿色环保、早强、高性能、可循环利用等特点;对环境友好,有助于实现碳达峰、碳中和,可广泛用于建筑材料节能环保等领域。

附图说明

31.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图;

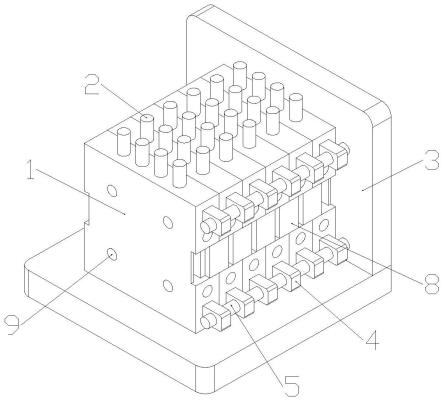

32.图1是本发明预制墙板的连接示意图;

33.图2是本发明固定夹板与预制墙板连接示意图;

34.图3是本发明预制墙板的结构示意图。

35.图中附图标记如下:

36.1、预制墙板;2、钢筋;3、墙面固定板;4、限位块;5、限位杆;6、安装孔;7、限位槽;8、固定夹板;9、预留孔;91、第一预留孔;92、第二预留孔;93、第三预留孔。

具体实施方式

37.实施例1

38.一种氧化镁水泥预制板,包括如下重量的原料:

39.第一层,活性氧化镁3份,水泥1.5份,粉煤灰3份,干砂36份,碎石 55份;

40.第二层,活性氧化镁3份,水泥1.5份,粉煤灰3份,干砂36份,碎石 55份;

41.第三层,活性氧化镁3份,水泥1.5份,粉煤灰3份,干砂36份,碎石 55份。

42.混合物加水量为混合物重量的20%~30%,继续搅拌5分钟。

43.本实施例所采用的普通硅酸盐水泥为32.5级普通硅酸盐水泥,氧化镁选用高活性轻烧氧化镁150,粉煤灰为试验级一级粉煤灰,干砂为过2mm孔径筛网后的天然砂,碎石为天然岩石或岩石经机械破碎、筛分制成,粒径大于 4.75mm。

44.按照上述配比并根据以下步骤制备氧化镁生土预制板:

45.步骤一:活性氧化镁水泥配置

46.活性氧化镁和普通水泥按1:0.5的比例进行配制,然后将其混合搅拌均匀,形成活性氧化镁水泥;

47.步骤二:共混与分层压制成型

48.按上述配比,分别将活性氧化镁水泥,粉煤灰,干砂,碎石放入小型搅拌机,搅拌5分钟。混合物加水量为混合物重量的20%~30%,继续搅拌5 分钟。制成三层混合料,将三层混合料依次分层填入模具,模具尺寸为 4200

×

500

×

150mm,模具内的底部和四周侧面均匀涂抹机油,最终通过液压机压制成型。

49.其中生土预制板的长、宽、高分别为4200mm、500mm、150mm,为保证压制的均匀程度,生土砌块在压制过程中以0.2kn/s的压制速率进行压制且在10kn、20kn、30kn时各停留10s压制成型;

50.其中碳化环境为50%~80%的湿度、15~30℃的温度和10%~30%浓度的co2。

51.步骤三:脱模与碳化养护。

52.采用脱模机进行脱模,并立即放入碳化箱中进行碳化养护。

53.实施例2

54.一种氧化镁水泥预制板,包括如下重量的原料:

55.第一层,活性氧化镁3份,水泥3份,粉煤灰3份,干砂36份,碎石55 份;

56.第二层,活性氧化镁3份,水泥3份,粉煤灰3份,干砂36份,碎石55 份;

57.第三层,活性氧化镁3份,水泥3份,粉煤灰3份,干砂36份,碎石55 份。

58.按照上述配比并根据以下步骤制备氧化镁生土预制板:

59.步骤一:活性氧化镁水泥配置

60.活性氧化镁和普通水泥按1:1的比例进行配制,然后将其混合搅拌均匀,形成活性氧化镁水泥;

61.步骤二:共混与分层压制成型

62.按上述,将活性氧化镁水泥,粉煤灰,干砂,碎石按设计重量放入小型搅拌机,搅拌5分钟。混合物加水量为混合物重量的20%~30%,继续搅拌5 分钟。制成三层混合料。将这三层混合料依次分层填入模具,最终通过液压机压制成型。

63.其中生土预制板的长、宽、高分别为4200mm、500mm、150mm,为保证压制的均匀程

度,生土砌块在压制过程中以0.2kn/s的压制速率进行压制且在10kn、20kn、30kn时各停留10s压制成型;

64.其中碳化环境为50%~80%的湿度、15~30℃的温度和10%~30%浓度的co2。

65.步骤三:脱模与碳化养护。

66.采用脱模机进行脱模,并立即放入碳化箱中进行碳化养护。

67.实施例3

68.一种氧化镁水泥预制板,包括如下重量的原料:

69.第一层,活性氧化镁4份,水泥6份,粉煤灰3份,干砂36份,碎石55 份;

70.第二层,活性氧化镁4份,水泥6份,粉煤灰3份,干砂36份,碎石55 份;

71.第三层,活性氧化镁4份,水泥6份,粉煤灰3份,干砂36份,碎石55 份。

72.按照上述配比并根据以下步骤制备氧化镁生土预制板:

73.步骤一:活性氧化镁水泥配置;

74.活性氧化镁和普通水泥按1:1.5的比例进行配制,然后将其混合搅拌均匀,形成活性氧化镁水泥;

75.步骤二:共混与分层压制成型;

76.按上述配比,分别将活性氧化镁水泥,粉煤灰,干砂,碎石按设计重量放入小型搅拌机,搅拌5分钟。混合物加水量为生土的0.4~0.6倍液限,继续搅拌5分钟。制成三层混合料。将这三层混合料依次分层填入模具,最终通过液压机压制成型。

77.其中生土预制墙板的长、宽、高分别为4200mm、500mm、150mm,为保证压制的均匀程度,生土砌块在压制过程中以0.2kn/s的压制速率进行压制且在10kn、20kn、30kn时各停留10s压制成型;

78.其中碳化环境为50%~80%的湿度、15~30℃的温度和10%~30%浓度的co2。

79.步骤三:脱模与碳化养护。

80.采用脱模机进行脱模,并立即放入碳化箱中进行碳化养护。

81.实施例4

82.一种氧化镁水泥预制板,包括如下重量的原料:

83.第一层,活性氧化镁5份,水泥10份,粉煤灰3份,干砂36份,碎石 55份;

84.第二层,活性氧化镁5份,水泥10份,粉煤灰3份,干砂36份,碎石 55份;

85.第三层,活性氧化镁5份,水泥10份,粉煤灰3份,干砂36份,碎石 55份。

86.按照上述配比并根据以下步骤制备氧化镁生土预制墙板:

87.步骤一:活性氧化镁水泥配置;

88.活性氧化镁和普通水泥按1:2的比例进行配制,然后将其混合搅拌均匀,形成活性氧化镁水泥;

89.步骤二:共混与分层压制成型;

90.按上述配比,分别将活性氧化镁水泥,粉煤灰,干砂,碎石按设计重量放入小型搅拌机,搅拌5分钟。混合物加水量为混合物重量的20%~30%,继续搅拌5分钟。,制成三层混合料。将这三层混合料依次分层填入模具,最终通过液压机压制成型。

91.其中生土预制板的长、宽、高分别为4200mm、500mm、150mm,为保证压制的均匀程度,生土砌块在压制过程中以0.2kn/s的压制速率进行压制且在10kn、20kn、30kn时各停留

10s压制成型;

92.其中碳化环境为50%~80%的湿度、15~30℃的温度和10%~30%浓度的co2。

93.步骤三:脱模与碳化养护。

94.采用脱模机进行脱模,并立即放入碳化箱中进行碳化养护。

95.实施例5

96.一种氧化镁水泥预制板,包括如下重量的原料:

97.第一层,活性氧化镁5份,水泥5份,粉煤灰3份,干砂36份,碎石55 份;

98.第二层,活性氧化镁5份,水泥5份,粉煤灰3份,干砂36份,碎石55 份;

99.第三层,活性氧化镁5份,水泥5份,粉煤灰3份,干砂36份,碎石55 份。

100.按照上述配比并根据以下步骤制备氧化镁生土预制墙板:

101.步骤一:活性氧化镁水泥配置;

102.活性氧化镁和普通水泥按1:1的比例进行配制,然后将其混合搅拌均匀,形成活性氧化镁水泥;

103.步骤二:共混与压制成型;

104.按上述配比,分别将活性氧化镁水泥,粉煤灰,干砂,碎石按设计重量放入小型搅拌机,搅拌5分钟。混合物加水量为混合物重量的20%~30%,继续搅拌5分钟。将混合料依次分层填入模具,最终通过液压机压制成型。

105.步骤三:脱模与碳化养护。

106.采用脱模机进行脱模,并立即放入碳化箱中进行碳化养护。

107.对比实施例

108.一种混凝土预制板,包括如下重量的原料:水泥为15份,干砂为26份,碎石为53份,含水量为7份。

109.对实施例1-实施例5和对比例所制备的预制板进行性能测试,测试结果见表1:

[0110][0111]

表1

[0112]

从表1可知,本发明所制备的氧化镁水泥预制板的抗拉强度、尺寸稳定性及燃烧性能等方面,明显高于对比例中的预制板,说明本发明的预制板具有更好的承重能力、强度高

以及防火保温性能良好。

[0113]

根据上述获得的氧化镁预制板,现提供一个该氧化镁预制板的连接结构,如图1-图3所示,该连接结构用于氧化镁预制墙板的相互固定,可以竖向排放并对其进行固定,也可以在横向排放时对其固定;该连接结构具体包括预制墙板1,预制墙板1的顶部固定相连有钢筋2,在预制墙板1的后侧设置有墙面固定板3,预制墙板1固定于墙面固定板3的表面;

[0114]

预制墙板1的一侧固定相连有限位块4,墙面固定板3的表面固定相连有限位杆5,且限位块4套于限位杆5的表面,预制墙板1的另一侧开设有与限位块4相配合的安装孔6。

[0115]

预制墙板1的侧壁表面开设有两个限位槽7,两个限位槽7以预制墙板1 的侧壁中心线为对称轴对称设置,两个预制墙板1之间设置有固定夹板8,固定夹板8分别插入两个预制墙板1上相邻的两个限位槽7内。

[0116]

在纵向排放时,依次将预制墙板1沿着限位杆5插入,这样就可以保证每个预制墙板1的整齐,然后在两侧插入固定夹板8,固定夹板8的插入方式为,每相邻的两个预制墙板1之间,并且两个相邻的限位槽7内,由于在每个预制墙板1两侧均开设有两个对称的限位槽7,因此,相邻的两个预制墙板 1都可以通过固定夹板8固定夹持,两两相连,足够稳定,简单方便。

[0117]

而在横向排放时,则可以直接将第一个预制墙板1上的限位块4插入到下一个预制墙板1上的安装孔6内,从而将相邻的两个预制墙板1固定拼接,并可以此往后进行拼接,能够快速定位。

[0118]

预制墙板1的表面开设有多个预留孔9,用于与墙面、地面或者预制墙板 1之间的相连。

[0119]

预留孔9分为第一预留孔91、第二预留孔92以及第三预留孔93;

[0120]

第一预留孔91位于预制墙板1的底部,用于与地面进行螺栓相连;

[0121]

第二预留孔92位于预制墙板1的两侧边,在横向排放预制墙板1的时候,就可以通过螺栓对其进行相连;

[0122]

第三预留孔93位于预制墙板1的前后表面,首先最靠近墙面的预制墙板 1上,部分第三预留孔93用于与墙面进行螺栓固定,而纵向排放的预制墙板 1之间,则都是通过第三预留孔93进行螺栓固定。

[0123]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1