一种微粒吸声板以及其制作方法与流程

1.本发明为一种微粒吸声板,属于建筑装饰装修、声学设计等吸声降噪材料领域。

背景技术:

2.近年来,噪声污染给人们的生活带来了巨大的困扰,传统的吸声材料如,矿棉、岩棉、离心玻璃棉等在功能上存在二次污染、怕潮湿等一些问题。为此,很多新型的吸声材料被研制出来,如铝纤维吸声板、聚酯纤维吸声板、聚合微粒吸声板以及砂岩环保吸声板。

3.砂岩环保吸声板(cn102888902b)的降噪原理是通过不同目数的骨料颗粒形成的多孔结构来达到吸声效果,其制造方法,包括:第一步:选用同等粒径的天然圆砂粒或天然彩色圆砂粒与环氧树脂胶混合,压成板材,第二步:取同等粒径膨化珍珠岩颗粒与环氧树脂胶混合压在第一步板材料上,第三步:5

×

5mm空格玻璃纤维丝网格布压在膨化珍珠岩颗粒板上;第四步:待水分子蒸发后用砂粒涂料或喷涂薄毡或阻燃透气壁纸处理好面层效果。

4.微孔陶粒吸声板(cn111635250a)的降噪原理是利用多孔骨料本身的多孔结构,并对吸声板做特殊处理后作为吸声材料使用;其制造方法,包括:步骤1)选定微孔陶粒和胶凝剂的规格型号,按预设重量配比进行混合,搅拌均匀后放入模具中自然干燥固化,凝结成块,作为母料;步骤2)将所述母料切割成板材,使所述板材在切割表面呈现出破壁微孔。

5.以上无论哪种方式,都是首先使用一系列的不同粘接剂将骨料颗粒粘接成板材后方可使用。现有技术中,粘接剂分为两大类,无机类与有机类,两类粘接剂各有利弊。有机粘接剂如环氧树脂、乙烯基树脂等,有较高的粘接力,但是由于材料本身的缺陷,使得板材在防火等级方面不具有优势且耐候性较差,而无机类粘接剂如水玻璃、磷酸二氢铝等,虽然具有较好的耐高温以及防火性能,但是由于空气中水分的存在,长时间使用会使其丧失粘接力,从而造成脱落的风险。

6.如何获得兼具耐水、耐火和力学性能优异的微粒板材,一直以来都是行业内追求的目标。

技术实现要素:

7.本发明旨在提供一种微粒吸声板的制作方法,包括:烧结,赋予了吸声板良好的耐水、耐火以及力学性能。

8.一种微粒吸声板,其特征在于:所述微粒吸声板包括骨料颗粒与凝胶溶剂;所述骨料颗粒包含风积沙、机制沙、陶粒、矿渣、漂珠以及氧化铝空心球等中的一种或几种;所述凝胶溶剂包括水剂与粉剂;所述水剂,包含水玻璃、磷酸二氢铝、硅溶胶、铝溶胶等中的一种或几种;所述粉剂包含高岭土、氧化铝粉、碳化硅粉、氮化硅粉等中的一种或几种。

9.进一步的,所述骨料颗粒的目数≤100目。

10.进一步的,所述骨料颗粒的熔点≥1000℃。

11.进一步的,所述水剂占凝胶溶剂的质量分数为60%~90%,所述粉剂占凝胶溶剂的质量分数为10%~40%

进一步的,所述凝胶溶剂占骨料的质量分数为10%~50%。

12.一种微粒吸声板的制作方法,其特征在于:第一步,将水剂与粉剂混合均匀,制得胶凝溶剂;第二步,将所述凝胶溶剂与骨料颗粒进行充分的搅拌,制得混合料;第三步,将所述混合料铺满模具,并加设网格布,压制成板;第四步,将第三步制得板材置于在180~200℃下烘烤60~90min,然后取出冷却,制得预成型板;第五步,将所述预成型板放于耐高温托盘上,随后置于1000~1400℃中的窑炉内烧结60~120min。

13.最终,得到高性能微粒板。

14.进一步的,所述窑炉可为隧道窑、马弗炉。

15.技术原理:水玻璃、磷酸二氢铝等无机粘接剂存在一个共性的技术问题,即粘接剂固化后胶体中存在的na+、p5+离子会吸收空气中的水分,导致固化的胶体产生解聚,从而失去粘接力。若只进行一次烧结,微粒吸声板长期在潮湿环境中使用会有坍落的风险。因此需要提高粘接剂的耐水性能。在水玻璃、磷酸二氢铝中添加金属氧化物或提高固化温度是常见提高耐水性能的方式,但是目前研究都只停留在单独使用层面。本发明申请人创造性地首创在无机粘结剂中添加煅烧高岭土(二氧化硅、氧化铝,一种金属氧化物的混合物),然后在第二次烧结工艺中采用高温烧结,将两种提高水玻璃、磷酸二氢铝耐水性的方式结合使用。在第二次烧结过程中,首先水玻璃、磷酸二氢铝等进一步缩聚释放出水分子,其次包裹在骨料表面凝胶溶剂中的无机组分发生反应,形成了紧密的晶型结构,该结构本身就具有耐水性,同时也将水玻璃、磷酸二氢铝中的na+、p5+离子包裹起来,起到隔绝环境中水分子的作用。最终得到耐水、高强的微粒吸声板。

16.与其他微粒板相比,本发明在原料配方和制作工艺上均进行了创新,尤其凝胶溶剂的组成与制造工艺协同作用,发生预料不到的技术效果。经过本发明的制作工艺处理后,微粒板具有了耐水、耐高温以及高强度等优点,扩宽了该材料的使用范围,还可进行打磨、抛光等,提高了微粒板的装饰、美观性能。附图说明:

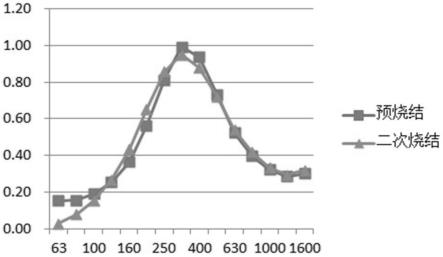

17.图1为实施例1预烧结与二次烧结样品吸声曲线;图2为实施例2预烧结与二次烧结样品吸声曲线;图3为实施例3预烧结与二次烧结样品吸声曲线;图4为实施例4预烧结与二次烧结样品吸声曲线。

具体实施方式

18.本发明提供一种微粒吸声板及其制备方法,微粒吸声板包括骨料颗粒与凝胶溶剂;所述骨料颗粒包含风积沙、机制沙、陶粒、矿渣、漂珠以及氧化铝空心球等中的一种或几种。所述凝胶溶剂包括水剂与粉剂;所述水剂,包含水玻璃、磷酸二氢铝、硅溶胶、铝溶胶等中的一种或几种,粉剂包含高岭土、氧化铝粉、碳化硅粉、氮化硅粉等中的一种或几种。

19.优选,所述骨料颗粒的目数≤100目。

20.优选,所述骨料颗粒的熔点≥1000℃。

21.优选,所述水剂占凝胶溶剂的质量分数为60%~90%,所述粉剂占凝胶溶剂的质量分数为10%~40%优选,所述凝胶溶剂占骨料的质量分数为10%~50%。

22.为更加清楚理解本发明的目的、技术方案和技术效果,下面对本发明做进一步说明,但并不将本发明的保护范围仅仅限定在以下实施例当中。

23.实施例1一种微粒吸声板,包括:5kg的风积沙,0.5kg的胶凝溶剂;所述胶凝溶剂包括水剂和粉剂;所述水剂为钠水玻璃,重量为0.35kg,所述粉剂高岭土,重量为0.15kg。

24.一种微粒吸声板的制造方法,包括:第一步,将水剂与粉剂混合均匀,制得胶凝溶剂;第二步,将所述凝胶溶剂与风积砂进行充分的搅拌,制得混合料;第三步,将所述混合料铺满模具,并加设网格布,压制成板,板的尺寸为600*600*8(mm);第四步,将第三步制得板材置于200℃下烘烤60min,然后取出冷却,制得预成型板;第五步,将所述预成型板放于耐高温托盘上,随后置于1150℃的隧道窑中烧结60min。

25.最终,得到高性能微粒板。

26.实施例2一种微粒吸声板,包括:3kg的陶粒,0.765kg的胶凝溶剂;所述胶凝溶剂包括水剂和粉剂;所述水剂为钠水玻璃,重量为0.612kg;所述粉剂为高岭土,重量为0.153kg。

27.一种微粒吸声板的制造方法,包括:第一步,将水剂与粉剂混合均匀,制得胶凝溶剂;第二步,将所述凝胶溶剂与风积砂进行充分的搅拌,制得混合料;第三步,将所述混合料铺满模具,并加设网格布,压制成板,板的尺寸为600*600*10(mm);第四步,将第三步制得板材置于200℃下烘烤75min,然后取出冷却,制得预成型板;第五步,将所述预成型板放于耐高温托盘上,随后置于1200℃的马弗炉中烧结60min。

28.最终,得到高性能微粒板。

29.实施例3一种微粒吸声板,包括:3kg的陶粒,1.275kg的胶凝溶剂;所述胶凝溶剂包括水剂和粉剂;所述水剂为钠水玻璃,重量为0.956kg;所述粉剂包括高岭土和氧化铝粉,所述高岭土重量为0.255kg,所述氧化铝粉重量为0.064kg。

30.一种微粒吸声板的制造方法,包括:第一步,将水剂与粉剂混合均匀,制得胶凝溶剂;第二步,将所述凝胶溶剂与风积砂进行充分的搅拌,制得混合料;第三步,将所述混合料铺满模具,并加设网格布,压制成板,板的尺寸为600*600*

15(mm);第四步,将第三步制得板材置于200℃下烘烤75min,然后取出冷却,制得预成型板;第五步,将所述预成型板放于耐高温托盘上,随后置于1200℃的隧道窑中烧结60min。

31.最终,得到高性能微粒板。

32.实施例4一种微粒吸声板,包括:5kg的风积沙,0.5kg的胶凝溶剂;所述胶凝溶剂包括水剂和粉剂;所述水剂为磷酸二氢铝,重量为0.35kg,所述粉剂高岭土,重量为0.15kg。

33.一种微粒吸声板的制造方法,包括:第一步,将水剂与粉剂混合均匀,制得胶凝溶剂;第二步,将所述凝胶溶剂与风积砂进行充分的搅拌,制得混合料;第三步,将所述混合料铺满模具,并加设网格布,压制成板,板的尺寸为600*600*20(mm);第四步,将第三步制得板材置于200℃下烘烤60min,然后取出冷却,制得预成型板;第五步,将所述预成型板放于耐高温托盘上,随后置于1100℃的马弗炉中烧结60min。

34.最终,得到高性能微粒板。

35.上述四个实施例中获得的高性能微粒板,具有耐水、高强等性能。因此主要参数性能为吸声性能、抗折强度以及耐水性。取实施例中的样品做了上述性能测试。吸声性能请参见图1-4,其它性能参数如下表所示。

36.表1实施例1-4相关性能参数表1中看出,二次烧结后材料抗折强度有了较大幅度的提高。实施例1到实施例4的增长率分别为47%、51%、56%以及40%。在二次高温烧结中,包裹在骨料表面凝胶溶剂中的无机组分发生化学反应,形成了紧密的晶型结构,造成体积收缩,增加孔隙率。然而在高温烧结过程中骨料颗粒发生膨胀,压缩颗粒之间的空间,从而减少板材的孔隙率,进而导致吸声性能下降。但是从二者的吸声曲线图1-4中可以看出,高温烧结后骨料颗粒之间的空隙被保留下来,吸声曲线与预烧结基本相一致。此外,烧结形成的晶型结构赋予了板材优异的耐水

性。综上所述,二次烧结后,不仅保留了微粒材料的吸声性能,还是提高了材料的强度以及耐水性能。

37.上述实施例仅针对本发明可行实施方式的具体说明,并非用以限定本发明的专利保护范围。只要涉及到了本发明的核心发明构思和实现发明构思的技术手段其中之一都属于本专利保护的对象。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1