一种纳米钙长石粉体、钙长石微晶熔块及透明微晶釉陶瓷砖

1.本发明涉及陶瓷材料领域,尤其涉及一种纳米钙长石粉体、钙长石微晶熔块及透明微晶釉陶瓷砖。

背景技术:

2.透明釉在建陶生产中占据重要的地位。透明釉光滑易清洁的表面和良好的透明度使其被广泛应用于装饰层。然而,由于透明釉主要由非晶玻璃相组成,因而存在力学性能差和化学稳定性差的缺陷,这些缺陷会降低使用寿命,限制了透明釉在瓷砖中的应用。因此,提高透明釉的性能,特别是力学性能,是瓷砖行业的紧迫任务。

3.在目前的解决方案中,制备低光学散射的微晶透明釉无疑是最优的选择。从机理上来说,在釉料中生长晶体并且保证其透光性,主要有两个方法。其一,控制制备的晶体的尺寸比可见光的波长小很多,一般为≤30nm。但在釉料中制备纳米级晶体工艺参数控制复杂,且多需较长的成核和生长时间。因此在建陶生产中不适宜。其二,在釉料的玻璃相中生长出与玻璃折射率非常匹配的高耐磨晶体。钙长石(cao

·

al2o3·

2sio2)作为陶瓷材料中常见的晶体,其折射率为1.57,与玻璃相接近,并且莫氏硬度6,拥有开发高硬度透明陶瓷釉的潜力。然而,由于目前建陶生产的低温快烧工艺导致了微晶釉中晶体生长困难且普遍尺寸较小。因此,如何在建陶低温快烧工艺下促进钙长石晶体的生成与长大具有重要的意义。

技术实现要素:

4.为了解决上述技术问题,本发明提供了一种纳米钙长石粉体、钙长石微晶熔块及透明微晶釉陶瓷砖。本发明以溶胶-凝胶-水热法制备纳米钙长石粉体作为晶核用于钙长石微晶熔块,并进一步在低温快烧工艺下制备出一种钙长石晶体尺寸大、发育良好的钙长石透明微晶釉陶瓷砖,陶瓷砖表面的透明微晶釉层不仅透光性好,且具有较高的硬度,耐磨性好。

5.本发明的具体技术方案为:第一方面,本发明提供了一种纳米钙长石粉体,包括以下摩尔份数的原料:0.1-0.3份硝酸铝,0.05-0.15份硝酸钙,0.1-0.3份正硅酸四乙酯,0.3-0.8份酸,水5-15份。

6.如背景技术部分所述,现有技术中,通过在釉中析出尺寸≤30nm的晶体可获得透明微晶釉,然而该技术存在的问题是工艺参数控制复杂,且多需较长的成核和生长时间,因此在普遍采用低温快烧工艺的建陶生产中并不适宜。目前也可以控制釉中析出钙长石晶体获得透明微晶釉,但是因低温快烧条件限制钙长石晶体生长困难,尺寸普遍较小。本发明提供的上述配方适用于溶胶凝胶-水热法制备纳米钙长石粉体,所得纳米钙长石粉体作为成核剂与钙长石微晶熔块配合,可在低温快烧工艺下制备得到钙长石晶体尺寸大、发育良好的透明微晶釉,该透明微晶釉不仅透光性好,且具有较高的硬度,耐磨性好。

7.作为优选,所述纳米钙长石粉体包括以下摩尔份数的原料:0.2份硝酸铝,0.1份硝酸钙,0.2份正硅酸四乙酯,0.6份柠檬酸,水10份。

8.第二方面,本发明提供了一种纳米钙长石粉体的制备方法,以mol和ml计,包括以下步骤:(1)将硝酸铝、硝酸钙和部分酸溶于部分水中得到溶液1。

9.(2)将剩余酸和正硅酸四乙酯溶于部分水中得到溶液2;(3)将溶液1搅拌至完全溶解,同时将溶液2搅拌至正硅酸四乙酯完全水解,将溶液2加入溶液1中,混合搅拌后加碱调节ph为1.5-2.5,继续搅拌直至形成凝胶。

10.(4)将凝胶放入水热反应釜中,再加入剩余水,在180-220℃下水热反应5-16h,反应后取出产物,干燥。

11.(5)对干燥后的产物进行煅烧,制得纳米钙长石粉体。

12.目前已报道的现有技术均只可制备出微米级的钙长石粉体。而本发明结合溶胶-凝胶法和水热法的优点,可制备出结晶度高、形貌可控且粒径分布范围窄的纳米级钙长石粉体。其中,在上述制备工艺中,具有以下几个关键点:

①

步骤(3)中,混合溶液的ph需要严格控制在1.5-2.5区间,若ph值太高或太低均不利于凝胶的形成,从而影响粉料的粒径,难以制备出纳米级的粉体;

②

步骤(4)中,本发明团队发现水热处理温度和时间尤为重要。在本发明优选范围之外的温度和时间均不利于纳米级钙长石粉体的结晶化,从而大大降低其作为成核剂的作用。其中:若温度太低或时间过短,会以无定型的形态出现,不能起到成核的作用;而温度太高或时间过长,虽然钙长石会以晶体存在,但此时钙长石晶体一方面会团聚,另一方面晶体尺寸会过大(微米级),也同样无法很好地起到成核剂的作用。

13.作为优选,步骤(3)中,所述溶液2的搅拌温度为40-70℃;所述溶液2与溶液1的混合搅拌时间为0.5-3h。

14.作为优选,步骤(5)中,所述煅烧的温度为1100-1300℃,时间为1-3h。

15.作为优选,步骤(5)中,所得纳米钙长石粉体的粒度为400nm≤d90≤900nm。

16.第三方面,本发明提供了一种钙长石微晶熔块,包括以下质量百分数的原料:高岭土18-24%,硅灰石42-56%,滑石3-5%,氧化铝1-3%,石英粉6-8%,钾长石7-9%,氧化锌2-5%,钠长石2-4%。

17.除了开发出特定的纳米钙长石粉体成核剂外,本发明还同时开发出了与该成核剂配合的专用钙长石微晶熔块。为了保证釉中析出单一相的钙长石晶体,该钙长石微晶熔块配方与现有技术相比含有更多的cao、al2o3和sio2成分,因此配方中高岭土(引入al2o3和sio2)和硅灰石(引入cao和sio2)的含量要远高于现有常规配方。

18.作为优选,所述钙长石微晶熔块包括以下质量百分数的原料:高岭土20%,硅灰石51%,滑石4%,氧化铝2%,石英粉7%,钾长石8%,氧化锌4%,钠长石4%。

19.第四方面,本发明提供了一种上述钙长石微晶熔块的制备方法,包括以下步骤:按配比称取各原料,将所有原料以球磨方式进行干混,然后经煅烧、淬冷后制得钙长石微晶熔块。

20.作为优选,所述煅烧的温度为1500-1600℃,时间为1-3h。

21.第五方面,本发明提供了一种透明微晶釉陶瓷砖的制备方法,包括以下步骤:(a)取纳米钙长石粉体与钙长石微晶熔块并混合,经湿法球磨得到釉浆。

22.(b)采用喷釉或淋釉的方式将釉浆施于坯体表面,随后进行烧成,得到含有钙长石晶体的透明微晶釉陶瓷砖。

23.在透明微晶釉的制备中,通过引入本发明特殊工艺制备的纳米钙长石粉体作为成核剂以及配合配方优化的钙长石微晶熔块,可以减少成核势垒,从而有效降低微晶釉中钙长石的析晶活化能和析晶温度,使得即使在低温快烧的条件下钙长石也能具有足够的生长条件,析出具有片条状钙长石的大尺寸微晶分布在釉面,在保证透明度优异的前提下,维氏硬度》7gpa,有效解决了瓷砖表面透明釉耐磨性能差的问题。此外,相较于其他成核剂,本发明选用纳米钙长石粉体作为成核剂的优点是:

①

纳米钙长石与目标晶体钙长石具有相同的化学组成和生长习性,能够更有效地起到成核剂的作用,促进目标晶体的长大;

②

不会引入其他杂质相,保证釉面性质均匀,不会像其他成核剂可能会引起釉面性能如透明性、硬度的恶化。

24.作为优选,步骤(a)中,所述纳米钙长石粉体占纳米钙长石粉体与钙长石微晶熔块总重量的1-8wt%。

25.本发明团队发现,纳米钙长石粉体的用量对于成核效果也具有显著影响,若加入量太低,成核剂可能会全部熔解在釉中,不能起到很好的成核剂作用,钙长石晶体难以长大;而加入量太多,则会导致釉中析出的晶体过多,降低釉面的透光性,甚至会引起釉面乳浊。

26.作为优选,步骤(a)中,所述湿法球磨后所得釉浆的粒度为12μm≤d90≤25μm,测量工具为激光粒度仪。

27.作为优选,步骤(b)中,若采用喷釉方式,所述釉浆的密度为1.45-1.58g/cm3;若采用淋釉方式,所述釉浆的密度为1.73-1.92g/cm3。

28.作为优选,步骤(b)中,所述烧成的温度为1165-1210℃,烧成周期为45-70min。

29.与现有技术对比,本发明的有益效果是:(1)本发明结合溶胶-凝胶法和水热法的优点,制备得到了一种结晶度高、形貌可控且粒径分布范围窄的纳米级钙长石粉体。

30.(2)本发明开发出了一种与本发明成核剂配合的专用钙长石微晶熔块。通过配方优化(引入更多的cao、al2o3和sio2成分),可确保微晶釉中析出单一相的钙长石晶体。

31.(3)在透明微晶釉的制备中,通过引入本发明特殊工艺制备的纳米钙长石粉体作为成核剂以及配合配方优化的钙长石微晶熔块,可以减少成核势垒,从而有效降低微晶釉中钙长石的析晶活化能和析晶温度,使得即使在低温快烧的条件下钙长石也能具有足够的生长条件,析出具有片条状钙长石的大尺寸微晶分布在釉面,在保证透明度优异的前提下,维氏硬度》7gpa,有效解决了瓷砖表面透明釉耐磨性能差的问题。

附图说明

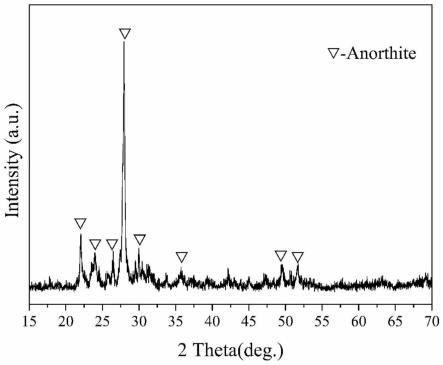

32.图1是实施例1中溶胶凝胶-水热法制得的钙长石的xrd图,显示该法制备的钙长石粉晶体发育良好。

33.图2是实施例1中制得的釉料的扫描电镜图,显示釉中析出片状的钙长石晶体,尺寸约为10μm。

34.图3是对比例5中制得的钙长石的xrd图。

35.图4是对比例5中制得的釉料的扫描电镜图。

具体实施方式

36.下面结合实施例对本发明作进一步的描述。

37.总实施例一种纳米钙长石粉体,包括以下摩尔份数的原料:0.1-0.3份硝酸铝,0.05-0.15份硝酸钙,0.1-0.3份正硅酸四乙酯,0.3-0.8份柠檬酸,水5-15份。作为优选,配方为:0.2份硝酸铝,0.1份硝酸钙,0.2份正硅酸四乙酯,0.6份柠檬酸,水10份。

38.一种纳米钙长石粉体的制备方法,包括以下步骤:(1)将硝酸铝、硝酸钙和柠檬酸溶于水中得到溶液1。

39.(2)将柠檬酸和正硅酸四乙酯溶于水中得到溶液2。

40.(3)将溶液1搅拌至完全溶解,同时将溶液2在40-70℃下搅拌至正硅酸四乙酯完全水解,将溶液2加入溶液1中,混合搅拌0.5-3h后加碱调节ph为1.5-2.5,继续搅拌直至形成凝胶。

41.(4)将凝胶放入水热反应釜中,再加入剩余水,在180-220℃下水热反应5-16h,反应后取出产物,干燥。

42.(5)对干燥后的产物在1100-1300℃下煅烧1-3h,制得粒度为400nm≤d90≤900nm的纳米钙长石粉体。

43.一种钙长石微晶熔块,包括以下质量百分数的原料:高岭土18-24%,硅灰石42-56%,滑石3-5%,氧化铝1-3%,石英粉6-8%,钾长石7-9%,氧化锌2-5%,钠长石2-4%。作为优选,所述钙长石微晶熔块包括以下质量百分数的原料:高岭土20%,硅灰石51%,滑石4%,氧化铝2%,石英粉7%,钾长石8%,氧化锌4%,钠长石4%。

44.一种钙长石微晶熔块的制备方法,包括以下步骤:按配比称取各原料,将所有原料以球磨方式进行干混,然后在1500-1600℃下煅烧1-3h、淬冷后制得钙长石微晶熔块。

45.一种透明微晶釉陶瓷砖的制备方法,包括以下步骤:(a)取纳米钙长石粉体与钙长石微晶熔块并混合(纳米钙长石粉体重量比为1-8wt%),经湿法球磨得到粒度为12μm≤d90≤25μm的釉浆。

46.(b)采用喷釉或淋釉的方式将釉浆施于坯体表面,随后在1165-1210℃下烧成45-70min,得到含有钙长石晶体的透明微晶釉陶瓷砖。其中:若采用喷釉方式,所述釉浆的密度为1.45-1.58g/cm3;若采用淋釉方式,所述釉浆的密度为1.73-1.92g/cm3。

47.实施例1纳米钙长石粉体的配方:0.2mol硝酸铝、0.1mol硝酸钙、0.2mol正硅酸四乙酯、0.6mol柠檬酸、去离子水166ml。

48.钙长石微晶熔块配方:高岭土20%,硅灰石51%,滑石4%,氧化铝2%,石英粉7%,钾长石8%,氧化锌4%,钠长石4%。

49.透明微晶釉陶瓷砖的制备:(1)将0.2mol硝酸铝、0.1mol硝酸钙和0.3mol柠檬酸溶于83ml水中得到溶液1;(2)将0.3mol柠檬酸和0.2mol正硅酸四乙酯溶于83ml水中得到溶液2;(3)将溶液1搅拌至完全溶解,同时将溶液2在50℃下搅拌至正硅酸四乙酯完全水解,将溶液2加入溶液1中,混合搅拌1h后加入氨水调节ph值至2后继续搅拌直至形成凝胶;(4)将凝胶放入水热反应釜中,再加入14ml的去离子水,将水热反应釜在200℃热

处理12h后,取出样品烘干;(5)将烘干的样品于1200℃煅烧2h制得纳米钙长石粉体(d90=860nm);(6)按上述钙长石微晶熔块配方称取原料,并混合均匀;(7)将混合均匀的原料在1550℃保温2h淬冷制得钙长石微晶熔块;(8)将3wt%的纳米钙长石粉与钙长石微晶熔块混合,加水球磨8小时后得到粒度d90=16.4μm的釉浆,加水调整釉浆的密度为1.75g/cm3。

50.(9)采用淋釉法施釉,将干燥后的施釉坯体在辊道窑中烧成,烧成温度为1195℃,周期为62分钟,得到透明度良好的钙长石透明微晶釉陶瓷砖,其微晶釉层的维氏硬度为7.6gpa。

51.图1为实施例1所得纳米钙长石粉体的xrd图,显示为粉体发育良好。图2为纳米钙长石粉作为晶核加入釉中烧制后的sem图,显示釉中析出片状的钙长石晶体,尺寸约为10μm。

52.对比例1(与实施例1相比,区别在于采用常规的钙长石微晶熔块(即cao、al2o3和sio2含量较低))纳米钙长石粉体的配方:0.2mol硝酸铝、0.1mol硝酸钙、0.2mol正硅酸四乙酯、0.6mol柠檬酸、去离子水166ml。

53.钙长石微晶熔块配方:高岭土10%,硅灰石35%,滑石4%,氧化铝2%,石英粉7%,钾长石20%,氧化锌5%,钠长石17%。

54.微晶釉陶瓷砖的制备工艺同实施例1,所得钙长石微晶釉陶瓷砖的微晶釉层的维氏硬度为6.4gpa。

55.对比例2(与实施例1相比,区别在于钙长石粉体制备过程中ph=0.5)钙长石粉体的配方同实施例1。

56.钙长石微晶熔块配方同实施例1。

57.微晶釉陶瓷砖的制备:(1)将0.2mol硝酸铝、0.1mol硝酸钙和0.3mol柠檬酸溶于83ml水中得到溶液1;(2)将0.3mol柠檬酸和0.2mol正硅酸四乙酯溶于83ml水中得到溶液2;(3)将溶液1搅拌至完全溶解,同时将溶液2在50℃下搅拌至正硅酸四乙酯完全水解,将溶液2加入溶液1中,混合搅拌1h后加入氨水调节ph值至0.5后继续搅拌直至形成凝胶;(4)将凝胶放入水热反应釜中,再加入14ml的去离子水,将水热反应釜在200℃热处理12h后,取出样品烘干;(5)将烘干的样品于1200℃煅烧2h制得微米钙长石粉体(d90=1.8μm);(6)按上述钙长石微晶熔块配方称取原料,并混合均匀;(7)将混合均匀的原料在1550℃保温2h淬冷制得钙长石微晶熔块;(8)将3wt%的微米钙长石粉与钙长石微晶熔块混合,加水球磨8小时后得到粒度d90=17.1μm的釉浆,加水调整釉浆的密度为1.83g/cm3。

58.(9)采用淋釉法施釉,将干燥后的施釉坯体在辊道窑中烧成,烧成温度为1195℃,周期为62分钟,得到钙长石微晶釉陶瓷砖,微晶釉层的维氏硬度为5.8gpa。

59.对比例3(与实施例1相比,区别在于钙长石粉体制备过程中ph=3.5)

钙长石粉体的配方同实施例1。

60.钙长石微晶熔块配方同实施例1。

61.微晶釉陶瓷砖的制备:(1)将0.2mol硝酸铝、0.1mol硝酸钙和0.3mol柠檬酸溶于83ml水中得到溶液1;(2)将0.3mol柠檬酸和0.2mol正硅酸四乙酯溶于83ml水中得到溶液2;(3)将溶液1搅拌至完全溶解,同时将溶液2在50℃下搅拌至正硅酸四乙酯完全水解,将溶液2加入溶液1中,混合搅拌1h后加入氨水调节ph值至3.5后继续搅拌直至形成凝胶;(4)将凝胶放入水热反应釜中,再加入14ml的去离子水,将水热反应釜在200℃热处理12h后,取出样品烘干;(5)将烘干的样品于1200℃煅烧2h制得微米钙长石粉体(d90=2.2μm);(6)按上述钙长石微晶熔块配方称取原料,并混合均匀;(7)将混合均匀的原料在1550℃保温2h淬冷制得钙长石微晶熔块;(8)将3wt%的微米钙长石粉与钙长石微晶熔块混合,加水球磨8小时后得到粒度d90=17.4μm的釉浆,加水调整釉浆的密度为1.86g/cm3。

62.(9)采用淋釉法施釉,将干燥后的施釉坯体在辊道窑中烧成,烧成温度为1195℃,周期为62分钟,得到钙长石微晶釉陶瓷砖,微晶釉层的维氏硬度为5.5gpa。

63.对比例4(与实施例1相比,区别在于钙长石粉体水热反应温度为250℃)钙长石粉体的配方同实施例1。

64.钙长石微晶熔块配方同实施例1。

65.微晶釉陶瓷砖的制备:(1)将0.2mol硝酸铝、0.1mol硝酸钙和0.3mol柠檬酸溶于83ml水中得到溶液1;(2)将0.3mol柠檬酸和0.2mol正硅酸四乙酯溶于83ml水中得到溶液2;(3)将溶液1搅拌至完全溶解,同时将溶液2在50℃下搅拌至正硅酸四乙酯完全水解,将溶液2加入溶液1中,混合搅拌1h后加入氨水调节ph值至2后继续搅拌直至形成凝胶;(4)将凝胶放入水热反应釜中,再加入14ml的去离子水,将水热反应釜在250℃热处理12h后,取出样品烘干;(5)将烘干的样品于1200℃煅烧2h制得微米钙长石粉体(d90=3.4μm);(6)按上述钙长石微晶熔块配方称取原料,并混合均匀;(7)将混合均匀的原料在1550℃保温2h淬冷制得钙长石微晶熔块;(8)将3wt%的微米钙长石粉与钙长石微晶熔块混合,加水球磨8小时后得到粒度d90=17.8μm的釉浆,加水调整釉浆的密度为1.88g/cm3。

66.(9)采用淋釉法施釉,将干燥后的施釉坯体在辊道窑中烧成,烧成温度为1195℃,周期为62分钟,得到钙长石微晶釉陶瓷砖,微晶釉层的维氏硬度为7.2gpa。

67.对比例5(与实施例1相比,区别在于钙长石粉体水热反应温度为150℃)钙长石粉体的配方同实施例1。

68.钙长石粉体的制备:(1)将0.2mol硝酸铝、0.1mol硝酸钙和0.3mol柠檬酸溶于83ml水中得到溶液1;(2)将0.3mol柠檬酸和0.2mol正硅酸四乙酯溶于83ml水中得到溶液2;

(3)将溶液1搅拌至完全溶解,同时将溶液2在50℃下搅拌至正硅酸四乙酯完全水解,将溶液2加入溶液1中,混合搅拌1h后加入氨水调节ph值至2后继续搅拌直至形成凝胶;(4)将凝胶放入水热反应釜中,再加入14ml的去离子水,将水热反应釜在150℃热处理12h后,取出样品烘干;(5)将烘干的样品于1200℃煅烧2h制得钙长石粉体,经检测,由如图3的xrd图可知,,发现产物中钙长石以非晶态形式存在;(6)按上述钙长石微晶熔块配方称取原料,并混合均匀;(7)将混合均匀的原料在1550℃保温2h淬冷制得钙长石微晶熔块;(8)将3wt%的微米钙长石粉与钙长石微晶熔块混合,加水球磨8小时后得到粒度d90=19.5μm的釉浆,加水调整釉浆的密度为1.81g/cm3。

69.(9)采用淋釉法施釉,将干燥后的施釉坯体在辊道窑中烧成,烧成温度为1195℃,周期为62分钟,得到钙长石微晶釉陶瓷砖,微晶釉层的维氏硬度为5.0gpa。所得微晶釉如图4所示所得微晶釉层的sem图,对比例6(与实施例1相比,区别在于纳米钙长石粉体添加量为0.5wt%)纳米钙长石粉体的配方同实施例1。

70.钙长石微晶熔块配方同实施例1。

71.透明微晶釉陶瓷砖的制备:(1)将0.2mol硝酸铝、0.1mol硝酸钙和0.3mol柠檬酸溶于83ml水中得到溶液1;(2)将0.3mol柠檬酸和0.2mol正硅酸四乙酯溶于83ml水中得到溶液2;(3)将溶液1搅拌至完全溶解,同时将溶液2在50℃下搅拌至正硅酸四乙酯完全水解,将溶液2加入溶液1中,混合搅拌1h后加入氨水调节ph值至2后继续搅拌直至形成凝胶;(4)将凝胶放入水热反应釜中,再加入14ml的去离子水,将水热反应釜在200℃热处理12h后,取出样品烘干;(5)将烘干的样品于1200℃煅烧2h制得纳米钙长石粉体(d90=860nm);(6)按上述钙长石微晶熔块配方称取原料,并混合均匀;(7)将混合均匀的原料在1550℃保温2h淬冷制得钙长石微晶熔块;(8)将0.5wt%的纳米钙长石粉与钙长石微晶熔块混合,加水球磨8小时后得到粒度d90=16.8μm的釉浆,加水调整釉浆的密度为1.79g/cm3。

72.(9)采用淋釉法施釉,将干燥后的施釉坯体在辊道窑中烧成,烧成温度为1195℃,周期为62分钟,得到钙长石微晶釉陶瓷砖,其微晶釉层的维氏硬度为5.2gpa。

73.对比例7(与实施例1相比,区别在于纳米钙长石粉体添加量为10wt%)纳米钙长石粉体的配方同实施例1。

74.钙长石微晶熔块配方同实施例1。

75.透明微晶釉陶瓷砖的制备:(1)将0.2mol硝酸铝、0.1mol硝酸钙和0.3mol柠檬酸溶于83ml水中得到溶液1;(2)将0.3mol柠檬酸和0.2mol正硅酸四乙酯溶于83ml水中得到溶液2;(3)将溶液1搅拌至完全溶解,同时将溶液2在50℃下搅拌至正硅酸四乙酯完全水解,将溶液2加入溶液1中,混合搅拌1h后加入氨水调节ph值至2后继续搅拌直至形成凝胶;(4)将凝胶放入水热反应釜中,再加入14ml的去离子水,将水热反应釜在200℃热

处理12h后,取出样品烘干;(5)将烘干的样品于1200℃煅烧2h制得纳米钙长石粉体(d90=860nm);(6)按上述钙长石微晶熔块配方称取原料,并混合均匀;(7)将混合均匀的原料在1550℃保温2h淬冷制得钙长石微晶熔块;(8)将10wt%的纳米钙长石粉与钙长石微晶熔块混合,加水球磨8小时后得到粒度d90=16.8μm的釉浆,加水调整釉浆的密度为1.79g/cm3。

76.(9)采用淋釉法施釉,将干燥后的施釉坯体在辊道窑中烧成,烧成温度为1195℃,周期为62分钟,得到钙长石微晶釉陶瓷砖,其微晶釉层的维氏硬度为8.0gpa。通过观察,所得微晶釉陶瓷砖的釉层中析出的晶体过多,导致釉面透光性极差,并伴有局部的釉面乳浊。

77.实施例2纳米钙长石粉体的配方:0.2mol硝酸铝、0.1mol硝酸钙、0.2mol正硅酸四乙酯、0.4mol柠檬酸、去离子水166ml。

78.钙长石微晶熔块配方:高岭土22%,硅灰石52%,滑石3%,氧化铝1%,石英粉8%,钾长石7%,氧化锌3%,钠长石4%。

79.透明微晶釉陶瓷砖的制备:(1)将0.2mol硝酸铝、0.1mol硝酸钙和0.2mol柠檬酸溶于83ml水中得到溶液1;(2)将0.2mol柠檬酸和0.2mol正硅酸四乙酯溶于83ml水中得到溶液2;(3)将溶液1搅拌至完全溶解,同时将溶液2在50℃下搅拌至正硅酸四乙酯完全水解,将溶液2加入溶液1中,混合搅拌2h后加入氨水调节ph值至2后继续搅拌直至形成凝胶;(4)将凝胶放入水热反应釜中,再加入14ml的去离子水,将水热反应釜在220℃热处理10h后,取出样品烘干;(5)将烘干的样品于1300℃煅烧0.5h制得纳米钙长石粉体(d90=700nm);(6)按上述钙长石微晶熔块配方称取原料,并混合均匀;(7)将混合均匀的原料在1550℃保温2h淬冷制得钙长石微晶熔块;(8)将5wt%的纳米钙长石粉与微晶熔块混合,加水球磨8小时后得到粒度d90=18.8μm的釉浆,加水调整釉浆的密度为1.76g/cm3;(9)采用淋釉法施釉,将干燥后的施釉坯体在辊道窑中烧成,烧成温度为1195℃,周期为62分钟,得到透明度良好的钙长石透明微晶釉陶瓷砖,其微晶釉层的维氏硬度为7.3gpa。

80.实施例3纳米钙长石粉体的配方:0.2mol硝酸铝、0.1mol硝酸钙、0.2mol正硅酸四乙酯、0.8mol柠檬酸、去离子水166ml。

81.钙长石微晶熔块配方:高岭土21%,硅灰石50%,滑石5%,氧化铝2%,石英粉7%,钾长石6%,氧化锌5%,钠长石4%。

82.透明微晶釉陶瓷砖的制备:(1)将0.2mol硝酸铝、0.1mol硝酸钙和0.4mol柠檬酸溶于83ml水中得到溶液1;(2)将0.4mol柠檬酸和0.2mol正硅酸四乙酯溶于83ml水中得到溶液2;(3)将溶液1搅拌至完全溶解,同时将溶液2在60℃下搅拌至正硅酸四乙酯完全水解,将溶液2加入溶液1中,混合搅拌0.5h后加入氨水调节ph值至2后继续搅拌直至形成凝

胶;(4)将凝胶放入水热反应釜中,再加入14ml的去离子水,将水热反应釜在180℃热处理16h后,取出样品烘干;(5)将烘干的样品于1150℃煅烧2.5h制得纳米钙长石粉体(d90=760nm);(6)按上述钙长石微晶熔块配方称取原料,并混合均匀;将混合均匀的原料在1550℃保温2h淬冷制得钙长石微晶熔块;(8)将7wt%的纳米钙长石粉与微晶熔块混合,加水球磨8小时后得到粒度d90=20.2μm的釉浆,加水调整釉浆的密度为1.50g/cm3;(9)采用喷釉法施釉,将干燥后的施釉坯体在辊道窑中烧成,烧成温度为1195℃,周期为62分钟,得到透明度良好的钙长石透明微晶釉陶瓷砖,其微晶釉层的维氏硬度为7.8gpa。

83.性能对比各实施例和对比例所得产品的检测数据如下表所示:由上表数据对比可知:对比例1相较于实施例1,由于未选用本发明优化的钙长石微晶熔块,改为采用cao、al2o3和sio2含量较低的常规钙长石微晶熔块,导致制釉过程中成核剂与钙长石微晶熔块无法良好配合,钙长石微晶熔块中形成钙长石晶体的动力不足,形成其他钙系晶体(如硅灰石,钙铝黄长石),进而导致微晶釉透明性和硬度均降低。

84.对比例2和3相较于实施例1,由于在制备成核剂(钙长石粉体)时的ph不在优选范围内,导致无法制备得到纳米级的钙长石粉体,进而影响制釉效果。

85.对比例4相较于实施例1,由于在制备成核剂(钙长石粉体)时的水热反应温度过高,导致无法制备得到纳米级的钙长石粉体,进而影响成核效果;对比例5相较于实施例1,由于在制备成核剂(钙长石粉体)时的水热反应温度过低,导致只能得到无定型的钙长石,不能起到成核的作用,导致所得微晶釉层中存在较多针孔。

86.对比例6相较于实施例1,由于在成核剂的用量过低,成核剂大部分熔解在釉中,不能起到很好的成核剂作用,钙长石晶体难以长大;而对比例7相较于实施例1,由于在成核剂的用量过高,导致釉中析出的晶体过多,降低釉面的透光性,甚至引起了局部的釉面乳浊。

87.本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

88.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明

技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1