一种煤液化残渣基地聚物乳化沥青混合料路面材料及其制备方法

1.本发明涉及一种绿色环保道路材料技术领域,具体涉及一种煤液化残渣基地聚物乳化沥青混合料路面材料及其制备方法。

背景技术:

2.煤炭是地球上蕴藏量最丰富、分布地域最广的化石资源,煤液化残渣是煤炭资源高效清洁利用过程中产生的固体废弃物,约占原煤总量的30%左右,而其中大量以堆弃、焚烧、加氢液化和破坏性蒸馏等方法进行处理,操作繁琐且成本高,不仅造成资源浪费,还对生态环境造成较大破坏。煤液化残渣由高沸点有机质及含碳量较高的无机灰分组成,目前其利用方式主要集中在有机质或萃取物上,对于无机矿物的研究较少。研究表明煤液化残渣中含有大量的sio2和cao等成分,无机物含量较高,因此,找到煤液化残渣中的无机矿物成分利用方法对于高效、清洁和全面地利用煤液化残渣废弃物具有重要意义。

3.地聚物材料是以si和al为主要元素的工业固体废弃物作为原料,naoh或其他碱金属硅酸盐溶液为激发剂组成的混合物,通过地聚合反应生成硅氧四面体和铝氧四面体的三维立体网状结构,具有优良的力学性能和耐久性,是一种可以替代水泥的新型胶凝材料。研究发现煤液化残渣中富含si元素,可作为地聚物前驱体使用,也为解决上述问题提供了一个较好的思路。

4.目前,我国高速公路沥青路面已陆续进入大中修期,废旧沥青的再生利用需要大量乳化沥青代替热沥青作为胶结料,而乳化沥青混合料中水分蒸发需要较长时间,使其早期强度较低,水泥乳化沥青应运而生,其综合了刚性路面和柔性路面的优势,然而,水泥的生产带来了大量的能源消耗和环境污染,地聚合反应过程消耗一定的水,生成立体网状结构高分子无机聚合物,替代水泥用于乳化沥青能够有效解决能源消耗和环境污染等问题,且具有固体废弃物利用率高、制备简单、能耗低、污染小等优点。

5.因此,目前亟需研发一种煤液化残渣基地聚物乳化沥青材料的配方,一方面使得煤液化残渣能得到高效、清洁和全面地利用,另一方面解决水泥使用带来的能源消耗和环境污染等问题。

技术实现要素:

6.本发明的目的是提供一种煤液化残渣基地聚物乳化沥青混合料路面材料及其制备方法,一方面解决煤液化残渣固体废弃物利用方法复杂和利用率低等问题,充分利用其中含量占比较大的si和al等无机物部分,实现资源化利用,达到废物高效利用,在改善环境质量的前提下提高经济效益;另一方面替代水泥应用于乳化沥青混合料中,进一步提高乳化沥青混合料的强度,较大改善水泥乳化沥青混合料的劈裂强度和马歇尔稳定度等路用性能。

7.为了实现上述技术目的,本发明采用如下技术方案:

8.一种煤液化残渣基地聚物乳化沥青混合料路面材料,包括以下原料制成:骨料、乳化沥青、活化煤液化残渣、碱激发剂、水泥和外加水;

9.所述骨料为沥青路面回收料;

10.所述活化煤液化残渣为将煤液化残渣先经过850~900℃保温30~50min初步热活化,然后将初步热活化煤液化残渣经剪切式研磨机进行机械活化后,取粒径小于75μm部分;

11.所述碱激发剂用于和活化煤液化残渣发生地聚合反应生成胶凝材料,全部或部分替代水泥。

12.所述碱激发剂是通过向硅酸钠溶液中添加naoh固体制得;所述碱激发剂的模数和掺量是采用煤液化残渣基地聚物净浆抗压强度最大原则选择的,其中煤液化残渣基地聚物净浆是将活化煤液化残渣、碱激发剂和水搅拌均匀制得,煤液化残渣基地聚物净浆中水固比为0.35。

13.作为优选,一种煤液化残渣基地聚物乳化沥青混合料路面材料,由以下重量份数的原料制成:

14.骨料4000份;

15.乳化沥青136份;

16.活化煤液化残渣0~80份;

17.碱激发剂0~40份;

18.水泥0~60份;

19.矿粉0~60份;

20.外加水101~121份。

21.更优选的,一种煤液化残渣基地聚物乳化沥青混合料路面材料,由以下重量份数的原料制成:

22.骨料4000份;

23.乳化沥青136份;

24.活化煤液化残渣52-68份;

25.碱激发剂26-34份;

26.水泥18-42份;

27.矿粉0~60份;

28.外加水104-108份。

29.更优选的,一种煤液化残渣基地聚物乳化沥青混合料路面材料,由以下重量份数的原料制成:

30.骨料4000份;

31.乳化沥青136份;

32.活化煤液化残渣60份;

33.碱激发剂30份;

34.水泥30份;

35.矿粉0~60份;

36.外加水106份。

37.作为优选,所述骨料采用沥青路面回收料,对其级配进行调整,使19~26.5mm、9.5

~19mm、4.75~9.5mm、2.36~4.75mm、0.3~2.36mm和0.075~0.3mm粒径占比分别为7%、30%、24%、16%、11%和12%。

38.作为优选,所述乳化沥青25℃针入度为50~130(1/10mm),软化点大于45℃,15℃延度大于40cm,其中固含量为50%~70%。

39.作为优选,所述活化煤液化残渣为将煤液化残渣先经过850~900℃保温30~50min初步热活化,然后将初步热活化煤液化残渣经剪切式研磨机进行机械活化后,取粒径小于75μm部分。

40.作为优选,所述碱激发剂是通过向硅酸钠溶液中添加naoh固体制得;所述naoh固体为95%分析纯,片状;所述硅酸钠溶液的初始模数为2.2~3.2,质量浓度为40%~50%;所述碱激发剂的模数为1.4,所述碱激发剂占所述活化煤液化残渣质量的50%。

41.作为优选,水泥采用硅酸盐水泥p.o 42.5。

42.作为优选,矿粉为石灰石粉末,其粒径小于75μm。

43.作为优选,外加水选用市政自来水,所述外加水分步添加,一部分先用于制备煤液化残渣基地聚物净浆,另一部分外加水量根据击实试验得到的最佳含水量添加。

44.本发明还提供了上述一种煤液化残渣基地聚物乳化沥青混合料路面材料的制备方法,包括如下步骤:

45.(1)骨料级配配置

46.根据jtg/t 5521-2019《公路沥青路面再生技术规范》,采用中粒式级配,其级配曲线如图1所示,对沥青路面回收料的级配进行配置;

47.(2)活化煤液化残渣

48.a)将煤液化残渣从室温以5℃/min升温速率升温至850~900℃后,保温30~50min,得到初步活化煤液化残渣;

49.b)机械活化煤液化残渣

50.取步骤a)中的初步活化煤液化残渣,通过剪切式研磨机的研磨,将其筛分成75μm以下档备用;

51.(3)碱激发剂的制备

52.通过向硅酸钠溶液中添加naoh固体来调节其目标模数,其中naoh固体掺入量如下式化学式求得:

53.χ(na2o

·

μsio2)+(2μ-2χ)naoh

→

μ(na2o

·

χsio2)+

…

54.因此制备质量为y

all

的碱激发剂,所述碱激发剂中硅酸钠溶液掺量为所述碱激发剂中naoh固体的掺量为其中μ为硅酸钠溶液的初始模数,χ为碱激发剂的目标模数,ω为硅酸钠溶液的质量浓度,y

all

为碱激发剂的质量;

55.(4)制备地聚物净浆

56.将活化煤液化残渣、碱激发剂和外加水搅拌均匀制得煤液化残渣基地聚物净浆,其中煤液化残渣基地聚物净浆中水固比为0.35;

57.(5)煤液化残渣地聚物乳化沥青混合料击实试验

58.将经过级配的骨料、水泥、矿粉、煤液化残渣基地聚物净浆和乳化沥青按顺序加入拌和机中拌和均匀,添加不同质量的水,制备5~6组不同含水量的马歇尔试件,成型后称量其质量,拟合其含水量—密度二次曲线,得到最佳含水量即为混合料中外加水含量;

59.(6)制备煤液化残渣基地聚物乳化沥青混合料

60.将经过级配的骨料和外加水(其含量根据步骤(5)击实试验确定)加入搅拌锅中搅拌90s,接着加入水泥和矿粉搅拌90s,然后加入煤液化残渣基地聚物净浆搅拌90s使其充分拌合,最后加入乳化沥青搅拌90s后制得煤液化残渣基地聚物乳化沥青混合料,进一步制作马歇尔试件,将试件放置于60℃温度环境养护48h。

61.作为优选,步骤(3)中碱激发剂目标模数和掺量的选择是采用煤液化残渣基地聚物净浆28d龄期抗压强度最大时的模数和掺量。

62.与现有技术相比,本发明具有以下优点及有益效果:

63.工艺简单,需要的设备较少,能够大量处理煤液化残渣等固体废弃物,每100t乳化沥青混合料路面材料中可处理超过1.8t煤液化残渣,且该方式较传统煤液化残渣处理方式相比,其方式简便,成本较低,利用率较高。制备的地聚物净浆具有较高的强度,能够替代水泥用于乳化沥青,大大降低了水泥生产所带来的能源消耗和环境污染,且其热稳定性较水泥高很多。

附图说明

64.图1为沥青路面回收料作为骨料的级配曲线;

65.图2为本发明制备的试件图。

具体实施方式

66.下面结合具体实施例,对本发明中技术方案进行清楚、完整地描述。

67.各实施例以及对比例所用原料介绍如下:

68.(1)骨料

69.所述骨料采用山西清徐某路段沥青路面回收料,根据jtg/t 5521-2019《公路沥青路面再生技术规范》,采用中粒式级配,其级配曲线如图1所示,对沥青路面回收料的级配进行配置;其级配中19~26.5mm、9.5~19mm、4.75~9.5mm、2.36~4.75mm、0.3~2.36mm和0.075~0.3mm粒径占比分别为7%、30%、24%、16%、11%和12%。

70.(2)煤液化残渣

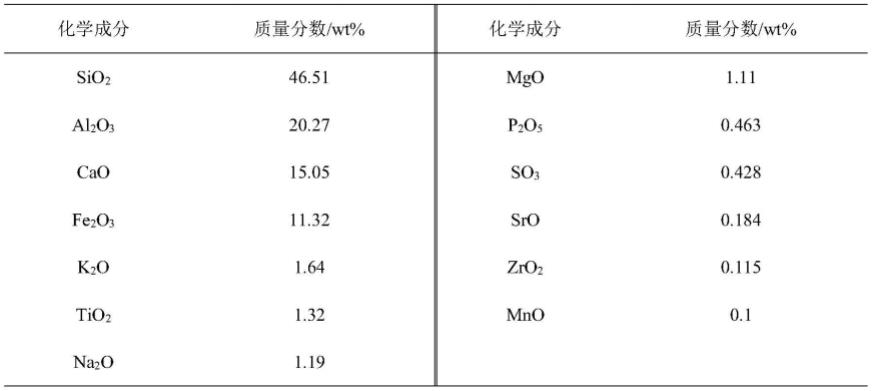

71.所述煤液化残渣取自山西潞安集团,煤液化残渣的主要化学成分含量经x射线荧光光谱分析,结果如表1所示,主要成分为sio2、al2o3、cao和fe2o3等,其中sio2和al2o3的总含量达60%以上,可以作为地聚物前驱体使用。

72.表1

[0073][0074]

所述煤液化残渣经过热活化和剪切式研磨机的机械活化后,取其粒径小于75μm部分。具体操作步骤为:

[0075]

1)将煤液化残渣从室温以5℃/min升温速率升温至850℃后,保温30min,得到初步活化煤液化残渣;

[0076]

2)机械活化煤液化残渣

[0077]

取步骤1)中的初步活化煤液化残渣,通过剪切式研磨机的研磨,将其筛分成0~75μm档备用。

[0078]

(3)乳化沥青

[0079]

所述乳化沥青25℃针入度为61.8(1/10mm),软化点为53.8℃,15℃延度为40.13cm,其中固含量为65.8%。

[0080]

(4)水泥

[0081]

水泥采用硅酸盐水泥p.o 42.5。

[0082]

(5)矿粉

[0083]

矿粉为石灰石粉末,其粒径小于75μm。

[0084]

碱激发剂掺量及模数的选择

[0085]

将经热活化和机械活化后的75μm以下粒径煤液化残渣、碱激发剂和自来水搅拌均匀制得煤液化残渣基地聚物净浆,其中煤液化残渣基地聚物净浆中水固比为0.35;将煤液化残渣基地聚物净浆进一步制备成40mm

×

40mm

×

160mm试件进行抗压强度测试。

[0086]

控制碱激发剂模数为1.0,测试不同碱激发剂掺量(即碱激发剂与经热活化和机械活化后的75μm以下煤液化残渣的质量比)的煤液化残渣基地聚物净浆的28d抗压强度,如表2所示。可以得到,碱激发剂掺量为50%时,地聚物净浆的抗压强度最大。

[0087]

控制碱激发剂掺量为50%,测试不同碱激发剂模数的煤液化残渣地聚物净浆的28d抗压强度,如表3所示。可以得到,碱激发剂模数为1.4时,地聚物净浆的抗压强度最大。

[0088]

因此,采用地聚物净浆28d抗压强度最大原则,下面各实施例碱激发剂模数选择1.4,掺量选择50%。

[0089]

表2

[0090][0091]

表3

[0092][0093]

乳化沥青掺量的选择

[0094]

将骨料、水泥、矿粉和乳化沥青拌和均匀,再加入自来水(通过击实试验测定的最佳含水量),制备φ100mm

×

63.5mm马歇尔试件,60℃带模高温养护48h后进行二次击实,脱模冷却12h后,测试其劈裂强度。

[0095]

其中水泥掺量(即水泥与骨料的质量比)为2.5%、矿粉掺量(即矿粉与骨料的质量比)为1.5%,测试3.0%~3.8%不同乳化沥青掺量(即乳化沥青与骨料的质量比)下的劈裂强度。结果如表4所示,可以看出乳化沥青掺量为3.4%时,劈裂强度最大。

[0096]

因此,采用试件劈裂强度最大原则,下面各实施例乳化沥青掺量选择3.4%。

[0097]

表4

[0098][0099]

实施例1:一种煤液化残渣基地聚物乳化沥青混合料的制备方法,包括以下步骤:

[0100]

(1)制备碱激发剂

[0101]

向质量浓度为45.6%、初始模数为2.8的22.4g硅酸钠溶液中添加3.6gnaoh固体,制备得到模数为1.4的碱激发剂共26g。

[0102]

(2)制备煤液化残渣基地聚物净浆

[0103]

将52g经热活化和机械活化后的75μm以下粒径煤液化残渣与步骤(1)中制备的26g碱激发剂混合,加入23g自来水后拌合均匀制得101g煤液化残渣基地聚物净浆。

[0104]

(3)地聚物乳化沥青混合料击实试验

[0105]

将4000g骨料、42g水泥、步骤(2)中制得的101g煤液化残渣基地聚物净浆和136g乳化沥青等原材料依次加入拌和机中拌和均匀,分别添加60g、70g、80g、90g、100g和110g自来水,利用击实试验制备6组不同含水量的标准马歇尔试件,成型后分别称量其质量,拟合其含水量—密度二次曲线,得到最佳含水量为85g。

[0106]

(4)制备地聚物乳化沥青混合料

[0107]

将4000g骨料和85g自来水加入搅拌锅中搅拌90s,然后加入42g水泥搅拌90s,接着加入步骤(2)中制得的101g煤液化残渣基地聚物净浆搅拌90s,使它们充分拌合,最后加入136g乳化沥青搅拌90s后制得煤液化残渣基地聚物乳化沥青混合料,简记为地聚物乳化沥青混合料。

[0108]

实施例2:一种煤液化残渣基地聚物乳化沥青混合料的制备方法,包括以下步骤:

[0109]

(1)制备碱激发剂

[0110]

向质量浓度为45.6%、初始模数为2.8的25.9g硅酸钠溶液中添加4.1gnaoh固体,制备得到模数为1.4的碱激发剂共30g。

[0111]

(2)制备煤液化残渣基地聚物净浆

[0112]

将60g经热活化和机械活化后的75μm以下粒径煤液化残渣与步骤(1)中制备的30g碱激发剂混合,加入26g自来水后拌合均匀制得116g煤液化残渣基地聚物净浆。

[0113]

(3)地聚物乳化沥青混合料击实试验

[0114]

将4000g骨料、30g水泥、步骤(2)中制得的116g煤液化残渣基地聚物净浆和136g乳化沥青等原材料依次加入拌和机中拌和均匀,分别添加60g、70g、80g、90g、100g和110g自来水,利用击实试验制备6组不同含水量的标准马歇尔试件,成型后分别称量其质量,拟合其含水量—密度二次曲线,得到最佳含水量为80g。

[0115]

(4)制备地聚物乳化沥青混合料

[0116]

将4000g骨料和80g自来水加入搅拌锅中搅拌90s,然后加入30g水泥搅拌90s,接着加入步骤(2)中制得的116g煤液化残渣基地聚物净浆搅拌90s,使它们充分拌合,最后加入136g乳化沥青搅拌90s后制得煤液化残渣基地聚物乳化沥青混合料,简记为地聚物乳化沥青混合料。

[0117]

实施例3:一种煤液化残渣基地聚物乳化沥青混合料的制备方法,包括以下步骤:

[0118]

(1)制备碱激发剂

[0119]

向质量浓度为45.6%、初始模数为2.8的29.3g硅酸钠溶液中添加4.7gnaoh固体,制备得到模数为1.4的碱激发剂共34g。

[0120]

(2)制备煤液化残渣基地聚物净浆

[0121]

将68g经热活化和机械活化后的75μm以下粒径煤液化残渣与步骤(1)中制备的34g碱激发剂混合,加入30g自来水后拌合均匀制得132g煤液化残渣基地聚物净浆。

[0122]

(3)地聚物乳化沥青混合料击实试验

[0123]

将4000g骨料、18g水泥、步骤(2)中制得的132g煤液化残渣基地聚物净浆和136g乳化沥青等原材料依次加入拌和机中拌和均匀,分别添加50g、60g、70g、80g、90g和100g自来水,利用击实试验制备6组不同含水量的标准马歇尔试件,成型后分别称量其质量,拟合其含水量—密度二次曲线,得到最佳含水量为74g。

[0124]

(4)制备地聚物乳化沥青混合料

[0125]

将4000g骨料和74g自来水加入搅拌锅中搅拌90s,然后加入18g水泥搅拌90s,接着加入步骤(2)中制得的132g煤液化残渣基地聚物净浆搅拌90s,使它们充分拌合,最后加入136g乳化沥青搅拌90s后制得煤液化残渣基地聚物乳化沥青混合料,简记为地聚物乳化沥青混合料。

[0126]

实施例4:一种煤液化残渣基地聚物乳化沥青混合料的制备方法,包括以下步骤:

[0127]

(1)制备碱激发剂

[0128]

向质量浓度为45.6%、初始模数为2.8的34.5g硅酸钠溶液中添加5.5gnaoh固体,制备得到模数为1.4的碱激发剂共40g。

[0129]

(2)制备煤液化残渣基地聚物净浆

[0130]

将80g经热活化和机械活化后的75μm以下粒径煤液化残渣与步骤(1)中制备的40g碱激发剂混合,加入35g自来水后拌合均匀制得155g煤液化残渣基地聚物净浆。

[0131]

(3)地聚物乳化沥青混合料击实试验

[0132]

将4000g骨料、155g煤液化残渣基地聚物净浆和136g乳化沥青等原材料依次加入拌和机中拌和均匀,分别添加40g、50g、60g、70g、80g和90g自来水,利用击实试验制备6组不同含水量的标准马歇尔试件,成型后分别称量其质量,拟合其含水量—密度二次曲线,得到最佳含水量为66g。

[0133]

(4)制备地聚物乳化沥青混合料

[0134]

将4000g骨料和66g自来水加入搅拌锅中搅拌90s,然后加入步骤(2)中制得的155g煤液化残渣基地聚物净浆搅拌90s,使它们充分拌合,最后加入136g乳化沥青搅拌90s后制得煤液化残渣基地聚物乳化沥青混合料,简记为地聚物乳化沥青混合料。

[0135]

对比例1:一种水泥基地聚物乳化沥青的制备方法,包括以下步骤:

[0136]

(1)水泥乳化沥青混合料击实试验

[0137]

将4000g骨料、60g水泥、60g矿粉和136g乳化沥青等原材料依次加入拌和机中拌和均匀,分别添加100g、110g、120g、130g、140g和150g自来水,制备6组不同含水量的标准马歇尔试件,成型后分别称量其质量,拟合其含水量—密度二次曲线,得到最佳含水量为121g。

[0138]

(2)制备水泥乳化沥青混合料

[0139]

将4000g骨料和121g自来水加入搅拌锅中搅拌90s,然后加入60g水泥和60g矿渣搅拌90s,使它们充分拌合,最后加入136g乳化沥青搅拌90s后制得水泥乳化沥青混合料。

[0140]

对比例2:一种煤液化残渣基地聚物乳化沥青混合料的制备方法,包括以下步骤:

[0141]

(1)制备碱激发剂

[0142]

向质量浓度为45.6%、初始模数为2.8的25.9g硅酸钠溶液中添加4.1gnaoh固体,制备得到模数为1.4的碱激发剂共30g。

[0143]

(2)制备煤液化残渣基地聚物净浆

[0144]

将60g经机械活化后的75μm以下粒径煤液化残渣与步骤(1)中制备的30g碱激发剂混合,加入26g自来水后拌合均匀制得116g煤液化残渣基地聚物净浆。

[0145]

(3)地聚物乳化沥青混合料击实试验

[0146]

将4000g骨料、30g水泥、步骤(2)中制得的116g煤液化残渣基地聚物净浆和136g乳化沥青等原材料依次加入拌和机中拌和均匀,分别添加60g、70g、80g、90g、100g和110g自来水,利用击实试验制备6组不同含水量的标准马歇尔试件,成型后分别称量其质量,拟合其含水量—密度二次曲线,得到最佳含水量为80g。

[0147]

(4)制备地聚物乳化沥青混合料

[0148]

将4000g骨料和80g自来水加入搅拌锅中搅拌90s,然后加入30g水泥搅拌90s,接着加入步骤(2)中制得的116g煤液化残渣基地聚物净浆搅拌90s,使它们充分拌合,最后加入136g乳化沥青搅拌90s后制得煤液化残渣基地聚物乳化沥青混合料,简记为地聚物乳化沥青混合料。

[0149]

上述实施例1~4所制备的煤液化残渣基地聚物乳化沥青混合料及对比例1~2所制备的水泥乳化沥青混合料的配方如下表5所示,单位都是g。

[0150]

表5

[0151][0152]

对上述实施例1~4和对比例的5组配合比制备尺寸为φ100mm

×

63.5mm的标准马歇尔试件,60℃带模高温养护48h后进行二次击实,脱模冷却12h后进行了空隙率试验、劈裂强度试验和马歇尔稳定度试验等,试验方法参考了规范jtge20-2011,其中空隙率通过理论最大相对密度试验(真空法)和毛体积相对密度试验(水中重法)获得,计算公式如下式所示:

[0153][0154]

式中,vv为空隙率,%;γf为沥青混合料的毛体积相对密度;γ

t

为试件的理论最大相对密度。

[0155]

制备的试件如图2,试验数据如表6所示:

[0156]

表6

[0157][0158][0159]

由实施例1~4和对比例1可看出,本发明采用的煤液化残渣基地聚物部分或全部替代水泥用于乳化沥青中,煤液化残渣基地聚物的部分替代使得地聚物乳化沥青混合料的空隙率、劈裂强度、稳定度和流值等各项指标均优于水泥乳化沥青混合料;但煤液化残渣替代率为100%时,上述各项指标较水泥乳化沥青有小幅变差。由实施例2和对比例2可看出,采用热力活化后的煤液化残渣基地聚物用于乳化沥青中,其空隙率变化不大,劈裂强度、稳定度和流值等指标均优于未热力活化后的煤液化残渣基地聚物乳化沥青。

[0160]

最后应说明的是:以上所述实施例仅为本发明的具体实施例,用以说明本发明的

技术方案,而并非对其限制,本发明的保护范围并不局限于此,尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,其依然可以对前述实施例所记载的技术方案进行修改或可轻易想到变化,或者对其中部分技术特征进行等同替换;而这些修改、变化或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的精神和范围,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1