一种陶瓷封装基座及其制备方法与流程

1.本发明涉及电子元器件用材料技术领域,具体涉及一种陶瓷封装基座及其制备方法。

背景技术:

2.近年来,随着手机、平板电脑和笔记本电脑等电子设备产品的不断小型化和多功能化,其内部的诸如谐振器/振荡器用晶片、3d深度摄像模块中tof用芯片、时钟元器件用音叉、声表滤波器用芯片等电子元件也朝着小型化和高性能化的方向发展。相应的,对电子元件进行保护封装的陶瓷封装基座也需要实现小型化和薄型化。

3.当陶瓷封装基座小型化、薄型化后,其力学性能也随之变差,因此如何提高陶瓷封装基座的力学性能成为了本领域技术人员亟待解决的技术问题。

技术实现要素:

4.本发明的目的在于克服现有技术存在的不足之处而提供一种陶瓷封装基座及其制备方法,其具有良好的致密度和抗弯强度。

5.为实现上述目的,本发明采取的技术方案为:

6.一种陶瓷封装基座,包括以下质量百分比的组分:90~95%al2o3、2~3%sio2、1~3%mno2、0.1~0.5%mgo;

7.所述al2o3包括粒径为0.1um~1um的第一al2o3晶粒、粒径为2.0um~4.0um的第二al2o3晶粒,且所述第一al2o3晶粒与第二al2o3晶粒的质量比为(1~9):1。

8.作为本发明的优选实施方案,所述第一al2o3晶粒的平均粒径为0.4um~0.8um,所述第二al2o3晶粒的平均粒径为2.5um~3.5um。

9.作为本发明的优选实施方案,所述第一al2o3晶粒与第二al2o3晶粒的平均粒径比为(0.18~0.28):1。

10.作为本发明的优选实施方案,还包括质量百分比为0.2~2%的稀土氧化物,所述稀土氧化物包括la2o3、y2o3、sc2o3、ceo2中的至少一种。

11.作为本发明的优选实施方案,所述稀土氧化物包括la2o3、y2o3,所述la2o3、y2o3的质量比为(0.1~1):(0.1~1)。

12.作为本发明的优选实施方案,还包括以下质量百分比的组分:0.2~0.5%mo、0.3~1%tio2。

13.本发明还提供了一种陶瓷封装基座的制备方法,包括以下步骤:

14.(1)将各组分原料混合,得到无机组分;

15.(2)将无机组分与有机组分混合均匀,得到陶瓷浆料;

16.(3)将陶瓷浆料流延成型得到陶瓷生坯;

17.(4)将陶瓷生坯加工成所需结构,并印刷导电层;

18.(5)层叠多个陶瓷生坯,形成陶瓷封装基座生坯,排胶,烧结,得到陶瓷封装基座半

成品;

19.(6)在陶瓷封装基座半成品的导电层上形成金属镀层,得到陶瓷封装基座。

20.作为本发明的优选实施方案,所述无机组分与有机组分的质量比为(1~4):1;

21.所述有机组分包括以下质量百分比的组分:50~75%溶剂、12~30%树脂、0.5~7%分散剂、3~13%增塑剂。

22.作为本发明的优选实施方案,如下(a)~(d)中至少一项:

23.(a)所述溶剂包括甲苯、二甲苯、丁酮、异丙醇、乙醇中的至少一种;

24.(b)所述树脂包括聚乙烯醇缩丁醛酯、丙烯酸树脂中的至少一种;

25.(c)所述分散剂包括硬脂酸、鱼油、丙烯酸酯中的至少一种;

26.(d)所述增塑剂包括蓖麻油、聚乙二醇、邻苯二甲酸二丁酯、邻苯二甲酸二辛酯中的至少一种。

27.作为本发明的优选实施方案,所述排胶温度为400℃-500℃,排胶时间为1.5h-3.5h;烧结温度为1300℃-1400℃,烧结时间为1h-5h。

28.本发明的有益效果在于:(1)本发明通过以粒径为0.1um~1um的第一al2o3晶粒、粒径为2.0um~4.0um的第二al2o3晶粒,并控制其含量,能够有效的增加陶瓷中晶界的数量,有效阻碍微裂纹扩展,从而有效的提高陶瓷封装基座的致密度,进而提高基座的致密度和强度;(2)本发明通过将第一al2o3晶粒、第二al2o3晶粒的质量比控制在(1~9):1范围之内,尺寸小的晶粒(第一al2o3晶粒)一方面可以增加陶瓷中晶界的数量,有效阻碍微裂纹的扩展,另一方面可以填充大尺寸晶粒间的间隙,提高陶瓷的致密度,最终达到提升基座强度的目的;(3)通过加入稀土氧化物以及mo和tio2能够进一步提高陶瓷封装基座的致密度和强度。

具体实施方式

29.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.本发明实施例提供了一种陶瓷封装基座,包括以下质量百分比的组分:90~95%al2o3、2~3%sio2、1~3%mno2、0.1~0.5%mgo;

31.所述al2o3包括粒径为0.1um~1um的第一al2o3晶粒、粒径为2.0um~4.0um的第二al2o3晶粒,且所述第一al2o3晶粒与第二al2o3晶粒的质量比为(1~9):1。

32.本发明的发明人在大量的研究中发现,在上述特定组成的组分中,通过以粒径为0.1um~1um的第一al2o3晶粒、粒径为2.0um~4.0um的第二al2o3晶粒,并控制其含量,能够有效的增加陶瓷中晶界的数量,有效阻碍微裂纹扩展,从而有效的提高陶瓷封装基座的致密度,进而提高基座的致密度和强度。

33.在陶瓷封装基座中,所述的第一al2o3晶粒粒径分布在0.1um~1um之间,其为小粒径颗粒,其粉体比表面积大,烧结活性高,能够提高烧结后的陶瓷的强度,所述的第二al2o3晶粒的粒径分布在2.0um~4.0um之间,其为大粒径颗粒,由于第一al2o3晶粒烧结活性高从而导致烧结温度较低,使得陶瓷表面金属化难度增加,而第二al2o3晶粒的加入,有效的减缓小粒径氧化铝因烧结收缩大引起的烧结变形,提高表面金属化程度,从而有效的提高致密

度和强度。

34.本发明的发明人探究了第一al2o3晶粒、第二al2o3晶粒的比例,发现,通过将第一al2o3晶粒、第二al2o3晶粒的质量比控制在(1~9):1范围之内,尺寸小的晶粒(第一al2o3晶粒)一方面可以增加陶瓷中晶界的数量,有效阻碍微裂纹的扩展,另一方面可以填充大尺寸晶粒间的间隙,提高陶瓷的致密度,最终达到提升基座强度的目的;若第一al2o3晶粒与第二al2o3晶粒的质量含量之比<1:1时,陶瓷中大尺寸颗粒数量过多,陶瓷内部晶界数量过少容易产生应力集中,从而导致基座强度下降;当第一al2o3晶粒与第二al2o3晶粒的质量含量之比>9:1时,陶瓷晶界数量较多,烧结温度较低,烧结过程无法有效排除晶界处的气孔,导致基座强度下降,另外形成的陶瓷金属化较难实现,烧结过程会增加产品的变形率;因此,在本发明中,需要严格的控制第一al2o3晶粒、第二al2o3晶粒的质量比控制在(1~9):1范围之内。

35.在其中一个实施方式中,所述第一al2o3晶粒的平均粒径为0.4um~0.8um,所述第二al2o3晶粒的平均粒径为2.5um~3.5um。

36.在其中一个实施方式中,所述第一al2o3晶粒与第二al2o3晶粒的平均粒径比为(0.18~0.28):1。当所述的所述第一al2o3晶粒与第二al2o3晶粒的平均粒径比为在该范围之内时间,既能使得陶瓷中具有较佳的晶界数量,又能保证大尺寸晶粒间的间隙得到充分填充,从而陶瓷封装基座具有优异的力学性能。

37.在其中一个实施方式中,还包括质量百分比为0.2~2%的稀土氧化物。

38.在一些具体的示例中,所述稀土氧化物包括la2o3、y2o3、sc2o3、ceo2中的至少一种。

39.所述稀土氧化物的加入,可以有效的阻碍离子迁移,抑制晶粒生长,从而细化晶粒,使得基座强度进一步提高。

40.在一些具体的示例中,所述稀土氧化物包括la2o3、y2o3,所述la2o3、y2o3的质量比为(0.1~1):(0.1~1)。

41.在其中一个实施方式中,还包括以下质量百分比的组分:0.2~0.5%mo、0.3~1%tio2。

42.所述的mo和tio2弥散分布在氧化铝晶粒间,mo可以提高陶瓷的韧性,tio2在烧结过程中可形成柱状晶从而能通过桥联效应吸收能量,最终使得在封装基座受到外应力过程产生微区裂纹时,由于mo和tio2的加入从而可以阻碍裂纹的扩展,从而进一步提高陶瓷的强度。

43.本发明一实施方式提供了上述所述的陶瓷封装基座的制备方法,包括以下步骤:

44.(1)将各组分原料混合,得到无机组分;

45.(2)将无机组分与有机组分混合均匀,得到陶瓷浆料;

46.(3)将陶瓷浆料流延成型得到陶瓷生坯;

47.(4)将陶瓷生坯加工成所需结构,并印刷导电层;

48.(5)层叠多个陶瓷生坯,形成陶瓷封装基座生坯,排胶,烧结,得到陶瓷封装基座半成品;

49.(6)在陶瓷封装基座半成品的导电层上形成金属镀层(依次形成ni镀层和au镀层),得到陶瓷封装基座。

50.在其中一个实施方式中,所述无机组分与有机组分的质量比为(1~4):1;

51.所述有机组分包括以下质量百分比的组分:50~75%溶剂、12~30%树脂、0.5~7%分散剂、3~13%增塑剂。

52.在其中一个实施方式中,所述溶剂包括甲苯、二甲苯、丁酮、异丙醇、乙醇中的至少一种。

53.在其中一个实施方式中,所述树脂包括聚乙烯醇缩丁醛酯、丙烯酸树脂中的至少一种。

54.在其中一个实施方式中,所述分散剂包括硬脂酸、鱼油、丙烯酸酯中的至少一种。

55.在其中一个实施方式中,所述增塑剂包括蓖麻油、聚乙二醇、邻苯二甲酸二丁酯、邻苯二甲酸二辛酯中的至少一种。

56.示例性的,所述的导电层为钨层或钼层;所述的金属镀层为ni镀层和/或au镀层。

57.在其中一个实施方式中,所述排胶温度为400℃-500℃,排胶时间为1.5h-3.5h;烧结温度为1300℃-1400℃,烧结时间为1h-5h。

58.以下具体实施例中,具体的分散、搅拌处理方式没有特别限制。

59.以下具体实施例中,所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

60.实施例1

61.一种陶瓷封装基座,包括以下质量百分比的组分:93.5%al2o3、2.6%sio2、1.8%mno2、0.3%mgo、0.4%la2o3、0.6%y2o3、0.3%mo、0.5%tio2。

62.所述al2o3包括粒径为0.36um~0.8um的第一al2o3晶粒、粒径为2.4um~3.2um的第二al2o3晶粒,且所述第一al2o3晶粒与第二al2o3晶粒的质量比为1。

63.所述第一al2o3晶粒的平均粒径为0.65um,所述第二al2o3晶粒的平均粒径为3um。

64.所述第一al2o3晶粒与第二al2o3晶粒的平均粒径比为0.22:1。

65.所述陶瓷封装基座的制备方法为:

66.(1)将各组分混合均匀,得到陶瓷浆料;

67.(2)将陶瓷浆料流延成型得到陶瓷生坯;

68.(3)按不同层陶瓷封装基座的结构要求和导电层的图案要求,将陶瓷生坯加工成所需结构,并印刷导电层(钼层);

69.(4)将多个步骤(3)得到的陶瓷生坯进行叠层至3mm厚,形成陶瓷封装基座生坯,然后将陶瓷封装基座生坯在450℃排胶2h,随后在1400℃烧结3.5h,得到陶瓷封装基座半成品;

70.(5)在陶瓷封装基座半成品的导电层上形成金属镀层(依次形成ni镀层和au镀层),得到陶瓷封装基座成品。

71.所述无机组分与有机组分的质量比为3:1;所述有机组分包括以下质量百分比的组分:33.1%甲苯、33.1%异丙醇、25%pmma、1.8%硬脂酸、7%邻苯二甲酸二辛酯。

72.实施例

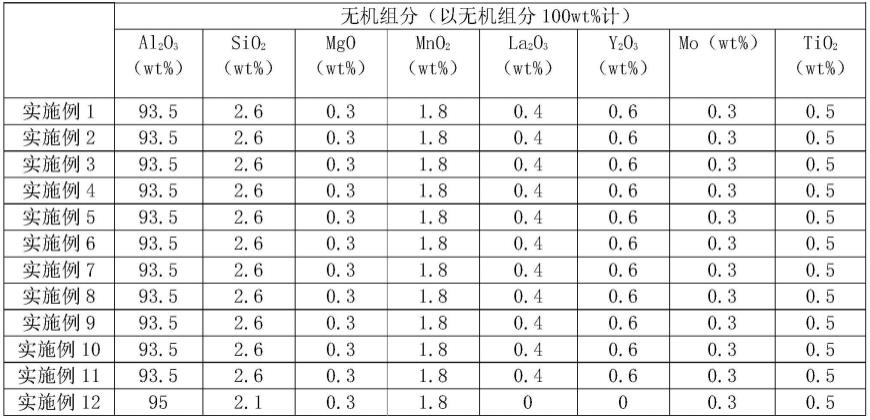

73.实施例1~17、对比例1~4的无机组分、有机组分的配方分别如表1、表2所示,其制备方法与实施例1相同,仅仅配方存在不同。

74.表1

[0075][0076][0077]

表2

[0078][0079]

其中实施例1~16、对比例1~4所述的有机组分、无机组分的质量比,第一al2o3晶

粒、第二al2o3晶粒的尺寸以及其质量比如表3所示,在表3中,所述的d1与d2的比值代表的是第一al2o3晶粒与第二al2o3晶粒的平均粒径比。

[0080]

表3

[0081][0082][0083]

以实施例3为标准,将表中数据予以说明。

[0084]

实施例1~2、4~5与实施例3不同之处在于,第一al2o3晶粒与第二al2o3晶粒的质量比不同,其他都相同。

[0085]

实施例6~11与实施例3不同之处在于,第一al2o3晶粒、第二al2o3晶粒的粒径参数和d1/d2的比例不同,其他都相同。

[0086]

实施例12与实施例3不同之处在于,实施例12不含有稀土氧化物,其他都相同。

[0087]

实施例13与实施例3不同之处在于,实施例13不含有mo、tio2,其他都相同。

[0088]

实施例14~16与实施例3不同之处在于,原料配比不同,且第一al2o3晶粒、第二al2o3晶粒的粒径参数不同,其他都相同。

[0089]

对比例1~2与实施例3不同之处在于,对比例1~2中第一al2o3晶粒、第二al2o3晶粒的质量比不在本发明的范围内,其他都相同。

[0090]

对比例3~4与实施例4不同之处在于,对比例3为单一的第一al2o3晶粒,对比例2为单一的第二al2o3晶粒,其他都相同;

[0091]

其中实施例2~13、对比1~4中的溶剂与实施例1相同(甲苯:异丙醇=1:1),实施例17溶剂中的甲苯和丁酮的质量比为1:1。

[0092]

测试例

[0093]

实施例1~17、对比例1~4性能测试结果如表4所示。

[0094]

陶瓷封装基座的致密度和强度由其瓷体部分决定,为了方便性能检测,按照上述实施例和对比例的配方制得测试样品进行性能测试;

[0095]

其中,抗弯强度的测试方法为,将流延成型的陶瓷生坯直接叠压至3mm厚,再切成5.5*55mm长方体,经窑炉烧结后得测试标准样品,测试瓷体三点抗弯强度;抗弯强度≥640mpa则达标。

[0096]

其中,致密度的测试方法为:采用排水法测试标准样条的密度(密度计);密度≥3.80g/cm3则达标。

[0097]

表4

[0098] 陶瓷密度/g/cm3抗弯强度/mpa实施例13.85640实施例23.88670实施例33.91690实施例43.92710实施例53.89680实施例63.85640实施例73.92700实施例83.89680实施例93.88670实施例103.9680实施例113.86660实施例123.82650实施例133.8640实施例143.9680实施例153.91690实施例163.91690实施例173.90692对比例13.82570对比例23.81550对比例33.95600对比例43.76540

[0099]

从表4中可看出,本发明所述的陶瓷封装基座具有良好的致密度和抗弯强度,由其制备得到的陶瓷封装基座具有优异的致密度和机械性能。

[0100]

对比实施例1~5可看出,当所述的第一al2o3晶粒与第二al2o3晶粒的质量比在本发明范围内时,能够制备得到具有良好的致密度和抗弯强度的陶瓷封装基座,进一步对比实施例3与对比例1~2可看出,若所述的第一al2o3晶粒与第二al2o3晶粒的质量比不在本发明的范围内,会导致致密度和抗弯强度显著下降,达不到要求,因此,在本发明中,需要严格的控制所述的第一al2o3晶粒与第二al2o3晶粒的质量比。

[0101]

对比实施例3与对比例3~4可看出,在本发明中,若选用单一的第一al2o3晶粒或单

一的第二al2o3晶粒,即使其尺寸范围均在本发明的范围内,但其致密度和/或抗弯强度也达不到要求,因此,需要联合使用第一al2o3晶粒和第二al2o3晶粒,在其相互作用,共同影响下,从而提高致密度和抗弯强度。

[0102]

对比实施例3与实施例6~11可知,当第一、第二al2o3晶粒尺寸参数在本发明的范围内时,所述的陶瓷封装基座的致密度和抗弯强度优异,进一步对比实施例6、实施例11与实施例3、实施例7~10可知,当所述的第一al2o3晶粒与第二al2o3晶粒的平均粒径比在本发明的范围内时,能够进一步提高致密度和抗弯强度。

[0103]

对比实施例3与实施例12可知,稀土氧化物的加入能够进一步提高致密度和抗弯强度。

[0104]

对比实施例3与实施例13可知,mo和tio2的加入能够进一步提高致密度和抗弯强度。

[0105]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1