半导体晶棒生长管装置的制作方法

1.本发明涉及一种半导体晶棒生长管装置,该系统可用于生长例如锗(ge)、磷化铟(inp)、砷化镓(gaas)等晶体的晶棒。

背景技术:

2.半导体工业中,晶片的制造通常包括生长晶棒、从晶棒切割出粗晶片、对粗晶片磨边、粗抛光、精抛光、清洗、干燥的步骤。生长晶棒的步骤可以采用垂直梯度冷凝法(vertical gradient freezing,简称为vgf法),其中采用生长管(通常为石英材质),该管呈空心圆柱体形状,其中一端为封闭的锥部,另一端敞口,敞口可以用盖封闭(例如通过高温融合敞口和盖的方式封闭);同时还采用坩埚,其外形与所述生长管匹配,为空心圆柱体形状,其中一端为锥部(一般敞口,使用时封堵住开口,或者在使用时保持敞口),用于放置籽晶(即晶种,用于诱导半导体原料生长出单晶),另一端敞口,坩埚用于盛载半导体晶棒的原料,盛载半导体原料的坩埚置于所述生长管内,坩埚的锥部嵌入生长管的锥部内。在坩埚内,锥部放置籽晶,籽晶之上放入半导体原料(坩埚敞口一般不封闭);坩埚置于生长管之后,用生长管的盖封闭生长管,经加热融化半导体原料,再由锥部开始,沿生长管的轴向

‑‑

同样也是沿坩埚的轴向

‑‑

逐渐降温,最后生长出半导体晶棒。

3.由于晶棒生长包括加热、冷却过程,为此,在生长管外周设置有加热、保温构件,在晶体生长过程中,这些加热、保温构件外围温度在室温-120℃之间变化,为此,在这些加热、保温构件外侧,还设有撤热设施,以保证晶体生长装置的最外侧接近环境温度。现有的晶体生长装置中,加热、保温构件外围设置的撤热设施为夹套式,其中通入水作为冷却介质撤热。然而,长时间运行之后,夹套内水的流通通道中容易形成污垢,导致撤热效果不良,设置导致撤热不均匀的问题。

技术实现要素:

4.鉴于上述技术问题,本发明旨在提供一种半导体晶棒生长管设备,包括

5.‑‑

生长管,为空心圆柱体形状,其中一端为封闭的锥部,另一端敞口;

6.‑‑

所述生长管的盖,用于封闭所述生长管的敞口;

7.‑‑

在所述生长管外周设置的加热、保温构件;

8.‑‑

在所述加热、保温构件外围设置的撤热夹套;

9.其特征在于,

10.‑‑

在所述撤热夹套顶端部位置上方附近,设置有一个排气装置,用于从所述撤热夹套内排出气体。

11.采用本发明的半导体晶棒生长管设备,可以避免采用水作为撤热夹套的冷却介质,同时,由于采用特定安排的排气装置,可以尽快实现生长管设备无明显噪音、稳定的运行。

附图说明

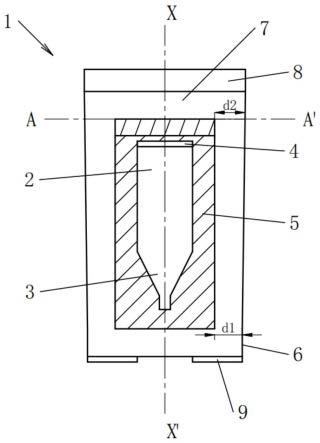

12.图1为本发明的半导体晶棒生长管设备示意图。

13.图2为本发明的半导体晶棒生长管设备中,沿对应于所述加热、保温构件顶部位置的水平面处的顶视示意图。

14.图3为本发明的半导体晶棒生长管设备示意图,其中在所述生长管敞口端部位置和排气装置之间,设置上短下长的梯形横截面的气体出口导引部分;在底部有一个气体过滤装置,连接至所述撤热夹套的底部。

具体实施方式

15.在本发明中,如无其他说明,所有操作均在室温、常压进行。

16.在本发明中,考虑半导体晶棒生长管设备实际使用时的定位,以所述半导体晶棒生长管设备中,生长管轴线垂直于水平面的定位作说明,据此,所述生长管封闭的锥部一端朝下,另一端朝上;而所述排气装置位于撤热夹套顶端部位置上方。

17.发明人在对半导体晶棒生长管设备改造过程中,采用气体替换水作为撤热介质,以设在半导体晶棒生长管设备下部位置的鼓风或者送气装置将气体(通常为空气)送入撤热夹套内。然而,这样的配置在晶体生长过程初期的加热过程中,容易出现局部噪音,一方面,在送风口出现非稳定、连续的声音变化;另一方面,在撤热夹套外侧,会偶尔出现类似金属板发生曲折变化而导致的声音,尤其是当撤热夹套外侧为延展性好的薄金属板时,情况更为明显。因此,需要较长时间才能达到无明显噪音、比较稳定的运行。经进一步分析,发明人意识到,这极有可能是因为气体进入撤热夹套内之后,体积迅速膨胀,随着所述加热、保温构件外围温度变化,气体在撤热夹套内的体积变化处于变化过程中,这种体积影响气体在撤热夹套内连续、顺畅地流动,也影响气体在送风口的流动;同时,如果撤热夹套外侧的温度分布不够均匀、连续时,导致其所受压力不均匀,出现类似曲折变化而导致的异响。虽然导致这些杂音的原因未必会直接对晶体生长过程产生不利影响,但是,对于晶体生长这种需要精确控制的过程,任何杂音和异响都是正常生产过程中的干扰,不得不予以关注,并确保这种杂音和异响为非“事故”性质的现象。因此,如果放任这种杂音和异响存在,则需要付出额外的精力来不断地确认它们不是“故障”。有鉴于此,发明人继续做了不同的尝试,发现通过在撤热夹套的出气口设置排风装置,则可显著减轻、设置避免所述杂音和异响,并更快地达到整个晶体生长设备的无明显噪音、稳定的运行。

18.基于上述研究成果,本发明提供一种半导体晶棒生长管设备,包括

19.‑‑

生长管,为空心圆柱体形状,其中一端为封闭的锥部,另一端敞口;

20.‑‑

生长管的盖,用于封闭所述生长管的敞口;

21.‑‑

在所述生长管外周设置的加热、保温构件;

22.‑‑

在所述加热、保温构件外围设置的撤热夹套;

23.其特征在于,

24.‑‑

在所述撤热夹套顶端部位置上方附近,设置一个排气装置,用于从所述撤热夹套内排出气体。在一个优选实施方式中,所述生长管中心轴线延长线和所述排气装置的中心轴线重合,这样,进一步保证气体排出过程的均匀、稳定。

25.在一个具体的实施方式中,在所述撤热夹套顶端部位置和排气装置之间,还设置

有上短下长的梯形横截面的气体出口导引部分,这样有助于气体的排出。“上短下长的梯形横截面”类似于截头圆锥的截面。当然,如果希望气体在所述半导体晶棒生长管设备中有更长的停留时间,则可以不采用这种气体出口导引部分。但是,考虑该部分对应的加热、保温构件少,气体继续停留,对于撤热也不会有太大的贡献,所以可以根据实际情况选择是否采用这种气体出口导引部分。

26.在一个优选实施方式中,所述撤热夹套在对应于所述加热、保温构件底部位置的宽度d1,与在对应于所述加热、保温构件顶部位置的宽度d2之间,满足下列关系:1.05≦d2/d1≦1.2,优选1.1≦d2/d1≦1.15。进一步优选的是,沿生长管轴向,所述撤热夹套的宽度,由在对应于所述加热、保温构件底部位置的宽度d1,连续、均匀地提高至与在对应于所述加热、保温构件顶部位置的宽度d2。优选地,撤热夹套的宽度增加通过撤热夹套外侧安排实现,例如撤热夹套外侧向外倾斜。

27.在所述半导体晶棒生长管设备的一个优选实施方式中,在底部有一个气体过滤装置,连接至所述半导体晶棒生长管设备底部的送风口。优选地是,所述送风口的中心轴线与所述半导体晶棒生长管设备中心轴线重合。气体过滤装置可以采用已有过滤空气的装置,经过滤,空气更为洁净,有助于保证撤热夹套内的清洁。

28.在所述半导体晶棒生长管设备的一个优选实施方式中,在所述撤热夹套的送风口可以借助动力装置,例如鼓风机、气体泵等,也可以不设动力进气装置,而是采用自然吸入气体的方式。优选采用不设动力进气装置,而是采用自然吸入气体的方式,这样更有利于气体在撤热夹套内的平稳流动。

29.在本发明的半导体晶棒生长管设备中,生长管及生长管的盖采用业内习用的生长管及生长管的盖,并采用已有方式将盖封闭所述生长管的敞口。因晶棒生长过程中,管内处于密闭状态,因此,生长管及生长管的盖之间的密封为耐压密封。另外,生长管的“盖”在本发明中,作广义理解,只要能借助密封材料将生长管的敞口作耐压密封,所用封闭件均属于“盖”的范围。显然,在晶棒生长过程中,生长管的敞口是封闭的

‑‑‑

由此,无论生长管的敞口是否实际上被盖封闭,都应理解为在本发明的范围之内。

30.生长管及生长管的盖可以采用业内已有的生长管及盖,例如采用石英、玻璃等材质制造。采用石英或玻璃材质时,生长管和盖之间可以采用热融合方式密封。

31.在本发明的半导体晶棒生长管设备中,所述生长管外周设置的加热、保温构件采用已有的构件,例如电加热构件,并采用绝热材料形成,其外围可以是金属板形态,例如为不锈钢、铝板等。加热、保温构件包围生长管及盖住生长管的盖,其位于生长管及盖的上部可以拆卸、复位,以便将生长管及盖装入加热、保温构件内。

32.在本发明的半导体晶棒生长管设备中,在所述加热、保温构件外围设置有撤热夹套,该夹套的内侧即为加热、保温构件的外侧,外侧为环绕加热、保温构件的外侧的构件,形成为环状的空腔,供气体通过。撤热夹套的外侧可以是金属板形态,例如为不锈钢、铝板等。撤热夹套的顶部通至加热、保温构件上部的空间,经此空间连接至排气装置;撤热夹套的底部连接至送风口,接收进入的冷却气体;送风口可以是多个,也可以为一个,一个时,位于整个装置的轴线上;为多个时,沿水平面的截面均匀分布。优选地,对应于送风口,设置有相应的气体过滤装置。

33.优选地,在撤热夹套的内侧,即加热、保温构件的外侧,其表面有突起,以便增加流

过撤热夹套的气体与加热、保温构件的外侧的接触面积,提高撤热效率。进一步优选地,加热、保温构件外侧表面的突起高度与撤热夹套的宽度相同,即这些突起实际上横跨撤热夹套的宽度方向。在一种优选实施方案中,这些突起整体沿螺旋形上升的方式分布,这样,一方面可以增加散热面积,另一方面也可以兼顾气体流动的顺畅。在另一种实施方案中,所述撤热夹套为沿螺旋形上升的流动通道形态,此时,撤热夹套呈充满固体物状态,其内有通道,类似隧道形状,隧道呈螺旋形上升;优选地,通道的直径沿气体流动方向逐渐、连续地增大。例如,例如,所述通道在对应于所述加热、保温构件底部位置的半径r1,与在对应于所述加热、保温构件顶部位置的半径r2之间,满足下列关系:1.0≦r2/r1≦1.1,优选1.05≦r2/r1≦1.1。加热、保温构件的外侧表面有突起或者形成沿螺旋形上升的通道时,如本发明一样采用排气装置,与采用送风装置相比,尤其更有利于气体在撤热夹套内的平稳流动。

34.在本发明的半导体晶棒生长管设备中,在所述撤热夹套顶端部位置上方附近,也就是加热、保温构件上部的空间位置上方附近,设置一个排气装置,用于从所述撤热夹套内排出气体。这样设置排气装置,整个撤热夹套内的气体流动遵守“量出为入”的原则,减少因气体局部受热体积膨胀而导致的气体在撤热夹套内的“壅塞”,降低整体的杂音和异响,在撤热夹套的运行方面尽快实现低噪、稳定。

35.在本发明的半导体晶棒生长管设备的一个优选实施方案中,所述排气装置的出口连接至一个换热装置,这样,可以回收从撤热夹套中排出的气体所载的热量。换热装置可以采用任何已知的从气体回收热量的装置,例如板翅式换热器、列管式换热器等。

36.基于vgf法生长半导体晶棒的已有技术可知,本发明的半导体晶棒生长管设备在实际使用时,还需要采用坩埚,为空心圆柱体形状,其中一端为锥部,用于放置籽晶,另一端敞口;坩埚用于盛载半导体晶棒的原料,用于置于所述生长管内,其外形与所述生长管匹配。坩埚采用对于半导体材料为惰性的材质制得,例如一般采用热解氮化硼(pnb)制得。

37.由于本发明的半导体晶棒生长管设备相对于现有技术的改进主要在于撤热方面,而坩埚作为可以更换的配件,本身对撤热影响较小,所以,作为一种设备,本发明的半导体晶棒生长管设备可以独立存在。为此,在对本发明的半导体晶棒生长管设备作限定和描述时,有时并不包括坩埚。

38.各特征之间,包括宽泛意义上的特征、优选特征、更优选特征以及进一步更优选的特征之间,均可以任意组合,形成不同的实施方案。

39.普通技术人员可以理解的是,本发明的设备在运行时,需要一些辅助装置,例如支撑装置、电和气体的连接管线等,这些可以采用业内已有的备选材料,在此不做赘述。

40.以下结合附图示例性阐释本发明。

41.图1的示意图示出本发明半导体晶体生长设备沿垂直于水平面的纵向的截面视图。该装置1包括垂直梯度冷凝生长法通常使用的石英生长管2及盖4,石英生长管2包括锥部3;使用时,还需要采用坩埚(未示出),坩埚一般采用热解氮化硼(pnb)制得),其外形与所述石英生长管2匹配,为空心圆柱体形状,其中一端为锥部,用于放置籽晶,另一端敞口;坩埚用于盛载半导体晶棒的原料,用于置于所述石英生长管2内。于坩埚的锥部放置籽晶,在籽晶之上放入半导体原料之后,将坩埚置于石英生长管2内(坩埚敞口不封闭),其中坩埚的锥部嵌入石英管的锥部3,然后采用热融合方式,用盖4封闭所述石英生长管2的敞口。石英生长管2外周设置的加热、保温构件5采用电加热构件,并采用绝热材料形成,其外围为不锈

钢板制成。加热、保温构件5包围石英生长管2及盖4,其位于石英生长管2及盖4的上部部分可以拆卸、复位,以便将石英生长管2及盖4装入加热、保温构件5内。在所述加热、保温构件5外围设置有撤热夹套6,该夹套的内侧即为加热、保温构件5的外侧,外侧为环绕加热、保温构件的外侧的构件,形成为环状的空腔,供气体通过。在撤热夹套6的内侧,即加热、保温构件5的外侧,其表面可以有突起(未示出),以增加气体与加热、保温构件5的外侧的接触面积,提高撤热效率。加热、保温构件5外侧表面的突起与撤热夹套6的宽度相同,实际上横跨撤热夹套的宽度方向。这些突起还可以整体沿螺旋形上升的方式分布,这样,一方面可以增加散热面积,另一方面也可以兼顾气体流动的顺畅。撤热夹套的外侧为不锈钢板。撤热夹套6的顶部通至加热、保温构件5上部的空间7,经此空间7连接至排气装置8;撤热夹套6的底部连接至送风口(示出两个),接收进入的冷却气体。所述撤热夹套6顶端连接空间7,也就是加热、保温构件上部的空间7,于该空间7上方附近,设置一个排气装置8,用于从所述撤热夹套6内排出气体,排气装置8的出口可以连接至一个换热装置(未示出),这样,可以回收从撤热夹套中排出的气体所载的热量。排气装置8的中心与整个半导体生长设备的中心轴线x-x’重合。沿加热、保温构件5的顶部的水平线a-a’,撤热夹套6的宽度为d2,而在加热、保温构件5的底部,撤热夹套6的宽度为d1,在图1所示的实例中,d2/d1=1.1,撤热夹套6的宽度增加通过撤热夹套外侧安排实现。半导体晶棒生长设备底部设有两个送风口9,沿水平面截面的径向对称分布,送风口9可以借助动力装置(例如鼓风机、气体泵等),也可以是无动力装置,即采用自然吸入气体的方式。

42.图2为本发明的半导体晶棒生长管设备中,沿对应于所述加热、保温构件5顶部位置的水平线a-a’的顶视示意图,其中示出d1、d2为通过整个半导体晶棒生长设备的中心轴线对应的中心位置而测得的撤热夹套的宽度。本发明的“撤热夹套的宽度”均按此方式测出。

43.图3为本发明的半导体晶棒生长管设备另一种实施方式的示意图,其中在所述石英生长管2顶端部位置的空间7和排气装置8之间,设置上短下长的梯形横截面(约为截头圆锥形截面)的气体出口导引部分11。在底部有一个送风口9’,其中心轴线与半导体晶棒生长管设备1中心轴线x-x’重合;送风口9’连接至一个气体过滤装置10(内置过滤棉)。送风口9’无动力装置,采用的是通过过滤装置10自然吸入气体的方式。

44.虽然上述内容已参照本发明的一些具体实施方案进行了说明,但是本领域技术人员应该理解,在不偏离本发明原则和主旨的情况下可对所述实施方案进行改变,本发明的范围通过所附权利要求书进行限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1