一种湿法磷酸制备脱氟净化磷酸系统的制作方法

1.本实用新型属于湿法磷酸净化技术领域,具体的说,涉及一种湿法磷酸制备脱氟净化磷酸系统。

背景技术:

2.湿法磷酸一般采用二水法工艺,二水工艺得到的湿法磷酸浓度约为23-26%(以p2o5计),一般成为稀磷酸,稀磷酸通常需要进一步浓缩至磷酸浓度47-52%(以p2o5计),通常成为浓磷酸。无论是稀磷酸还是浓磷酸均有较高的含固和含氟量。

3.在湿法磷酸深加工中,需对湿法磷酸净化、脱氟处理,例如用湿法磷酸制备精制磷酸、饲料钙盐等生产中,均需对湿法磷酸脱氟处理。目前湿法磷酸脱氟多采用化学脱氟或气提脱氟。

4.化学脱氟工艺一般通过向湿法磷酸中添加硅藻土和氢氧化钠,在一定条件下反应,使氟以氟硅酸钠形成沉淀脱除,但该工艺存在:1)脱氟流程长,投资大;2)得到的氟硅酸钠杂质高纯度低,难于作为产品利用;3)磷损失大,消耗高,成本高;4)磷酸中(fe2o3%+mgo%+al2o3%)/p2o5%指标≥0.09时,脱氟磷酸产品p2o5/f指标难于达到250(质量百分浓度比,以下相同)。

5.专利cn202010639496.2中公开了一种湿法磷酸制备饲料级磷酸的系统及其制备方法,其中公开了湿法磷酸脱氟的方法,由分级浓缩脱氟、气提脱氟及蒸汽脱氟工序构成,流程长,投资大,能耗高,磷酸中(fe2o3%+mgo%+al2o3%)/p2o5%指标≥0.09时,脱氟磷酸产品p2o5/f指标难于达到300。专利cn 202011249409.9中公开了一种湿法磷酸的高温汽提脱氟方法及其装置,其中公开了湿法磷酸高温脱氟的方法,将脱氟剂与澄清浓磷酸混合均匀后,将混合物加热至70~90℃,通过泵将磷酸泵入脱氟塔中进行汽提脱氟,蒸汽从蒸汽进气管通入塔体内,磷酸温度控制在120~150℃进行脱氟。脱氟塔结构简单(单级设置),脱氟效率低,蒸汽消耗高,生产效率低。专利 cn202010639496.2中公开了一种湿法磷酸制备饲料级磷酸的系统及其制备方法,其中公开了湿法磷酸脱氟的方法,由分级浓缩脱氟、气提脱氟及蒸汽脱氟工序构成,流程长,投资大,能耗高,磷酸中(fe2o3%+mgo%+al2o3%)/p2o5%指标≥0.09时,脱氟磷酸产品p2o5/f指标难于达到300。专利cn 202011249409.9中公开了一种湿法磷酸的高温汽提脱氟方法及其装置,其中公开了湿法磷酸高温脱氟的方法,将脱氟剂与澄清浓磷酸混合均匀后,将混合物加热至70~90℃,通过泵将磷酸泵入脱氟塔中进行汽提脱氟,蒸汽从蒸汽进气管通入塔体内,磷酸温度控制在120~150℃进行脱氟。脱氟塔结构简单(单级设置),脱氟效率低,蒸汽消耗高,生产效率低。

技术实现要素:

6.为了克服背景技术中存在的问题,本实用新型提供了一种湿法磷酸制备脱氟净化磷酸系统,通过设置磷酸澄清槽、脱氟剂配料槽、高效热力脱氟塔、成品磷酸冷却器、三级逆流氟吸收塔,形成一个完整的脱氟系统,脱氟磷酸产品质量高(磷酸p2o5/f指标可达300~

350),装置工艺稳定,高效,不堵塞,运行周期长。

7.为实现上述目的,本实用新型是通过如下技术方案实现的:

8.所述的湿法磷酸制备脱氟净化磷酸系统包括磷酸澄清槽、蒸汽管、氟吸收系统和脱氟系统;所述脱氟系统包括通过输送管道依次连接的脱氟剂配料槽、高效热力脱氟塔、成品磷酸冷却器;所述磷酸澄清槽通过管道连通至脱氟剂配料槽;所述高效热力脱氟塔的气相出口连通至氟吸收系统;所述蒸汽管与高效热力脱氟塔连通。

9.作为优选,所述氟吸收系统包括三级逆流氟吸收塔、大气冷凝器、除沫器和真空泵;所述三级逆流氟吸收塔的出口连通至大气冷凝器,除沫器通过气相管道连通在大气冷凝器和真空泵之间。

10.作为优选,所述高效热力脱氟塔的上部设有除沫斜板,除沫斜板上设有升气管;所述升气管设置在塔中心;高效热力脱氟塔的气相出口高于除沫斜板。

11.作为优选,所述高效热力脱氟塔的下部设有将高效热力脱氟塔分割为脱氟区和出酸层的横向隔板;所述高效热力脱氟塔的塔底设有将塔底出酸层分为液封区和出酸区的竖向堰板;高效热力脱氟塔内设有穿过隔板并插入塔底进液区的出酸下液管;所述出酸下液管的出口端低于堰板。

12.作为优选,所述的高效热力脱氟塔为泡罩塔,泡罩塔内至少设有两层泡罩板,泡罩板上设有泡罩;所述除沫斜板设在最上层泡罩板之上;所述蒸汽管从隔板和最下层泡罩板之间横向进入泡罩塔;从首层泡罩板开始,每层泡罩板上均设有连通至下一层泡罩板的下液管。

13.作为优选,高效热力脱氟塔的进酸口设置在除沫斜板的上方;在除沫斜板的低端设有连通至首层泡罩板的进酸下液管。

14.作为优选,所述高效热力脱氟塔的侧面设有用于连通脱氟区和出酸区的冷却气管。

15.作为优选,所述脱氟剂配料槽内与蒸汽管连通。

16.本实用新型的有益效果:

17.本实用新型通过设置磷酸澄清槽、脱氟剂配料槽、高效热力脱氟塔、成品磷酸冷却器、三级逆流氟吸收塔,形成一个完整的脱氟系统;脱氟磷酸产品质量高(磷酸p2o5/f指标可达300~350),装置工艺稳定,高效,不堵塞,运行周期长。本实用新型的高效热力脱氟塔通过设置除沫斜板和升气管,可极大地降低含氟气体的液沫夹带量,降低磷酸损失,并提高后序氟硅酸的纯度,实现氟硅酸的可利用。本实用新型的高效热力脱氟塔通过设置堰板和插入进酸区的进酸下液管,更有利于高效热力脱氟塔内压力(或真空度)的控制,进而提高脱氟过程中脱氟工艺指标的控制稳定性,提高脱氟效率。

18.本使用新型可以以湿法浓磷酸为处理对象,通过脱氟净化,可得到磷酸p2o5/f指标可达300~350脱氟磷酸产品,可得的质量百分比为17-20%的氟硅酸产品,产品指标达到中华人民共和国化工行业标准hg/t 2832—2020的一等品指标(质量百分比浓度,氟硅酸h2sif6≥17%,p2o5≤0.15%)。磷酸净化脱氟过程,工艺磷损失少,磷酸中氟资源回收率高,且整个脱氟过程设备不易结垢,运行周期长。

附图说明

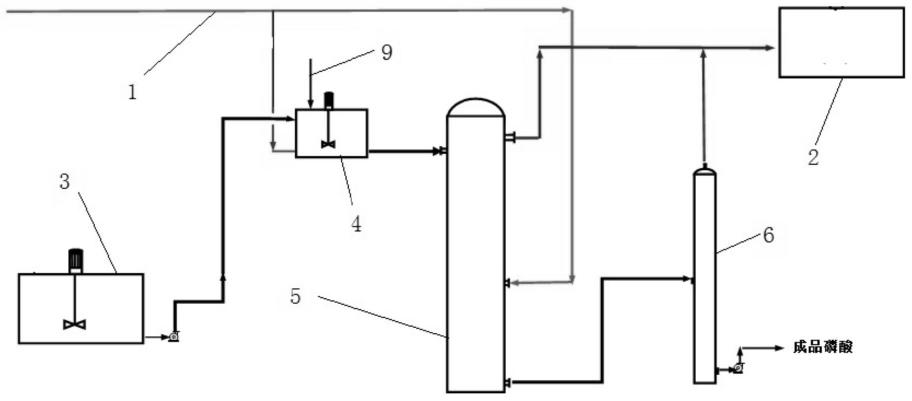

19.图1是本实用新型的整体结构示意图;

20.图2是本实用新型的高效热力脱氟塔结构示意图;

21.图3是本实用新型的氟吸收系统结构示意图;

22.图4是本实用新型的除沫斜板与升气管连接关系俯视图;

23.图中,1-蒸汽管、2-氟吸收系统、3-磷酸澄清槽、4-脱氟剂配料槽、5-高效热力脱氟塔、6-成品磷酸冷却器、7-除沫斜板、8-升气管、9-脱氟剂添加口、10-冷却气管、11-泡罩、12-横向隔板、13-液封堰板、14-出酸降液管、15-进酸下液管、16-下液管、17-进酸口、18-三级逆流氟吸收塔、19-大气冷凝器、20-除沫器、21-真空泵、22-气相出口、23-排污口、24-净化酸出口。

具体实施方式

24.为了使本实用新型的目的、技术方案和有益效果更加清楚,下面将结合附图,对本实用新型的优选实施例进行详细的说明,以方便技术人员理解。

25.如图1-4所示,所述的湿法磷酸制备脱氟净化磷酸系统包括蒸汽管1、氟吸收系统2、磷酸澄清槽3和脱氟系统。脱氟系统包括脱氟剂配料槽4、高效热力脱氟塔5和成品磷酸冷却器6。氟吸收系统包括三级逆流氟吸收塔18、大气冷凝器19、除沫器20和真空泵21;三级逆流氟吸收塔18的出口连通至大气冷凝器19,除沫器20通过气相管道连通在大气冷凝器19和真空泵21之间。

26.磷酸澄清槽3通过输送泵和管道连通至脱氟剂配料槽4,脱氟剂配料槽4设有脱氟剂添加口9,通过脱氟剂添加口9向槽内加入脱氟剂。脱氟剂配料槽4通过管道连通至高效热力脱氟塔5的进酸口17;混入脱氟剂后的湿法磷酸在高效热力脱氟塔5脱氟后从高效热力脱氟塔5的底部通过管道输送至成品磷酸冷却器6进行降温;高效热力脱氟塔5脱氟产生的含氟气体从高效热力脱氟塔5顶部的气相出口22排放至氟吸收系统2,在氟吸收系统2中含氟气体被水吸收,生成副产氟硅酸产品。

27.高效热力脱氟塔5为泡罩塔,泡罩塔内至少设有两层泡罩板,泡罩板上设有泡罩11,从首层泡罩板开始,每层泡罩板上均设有连通至下一层泡罩板的下液管16。高效热力脱氟塔5的下部设有将高效热力脱氟塔5分割为上部磷酸脱氟区和下部出酸层的横向隔板12。

28.塔底设有将塔下部分为液封区和出酸区的竖向设置的液封堰板13。蒸汽管1从最下层泡罩板和横向隔板12之间横向插入高效热力脱氟塔5。蒸汽管1在高效热力脱氟塔5可以为十字管状、盘管状等任意能提高蒸汽在塔内分散效果的形式。经预处理的湿法磷酸由设置在高效热力脱氟塔5上部的进酸口17导入,磷酸在高效热力脱氟塔5中进行热力脱氟,经热力脱氟的磷酸由高效热力脱氟塔5下部出酸口排入成品磷酸冷却器6,高效热力脱氟塔5的热源来自蒸汽管1来的低压蒸汽,蒸汽从横向隔板12和最下层泡罩层之间导入高效热力脱氟塔5,给塔内的磷酸加热,磷酸处于沸腾状态,产生的含氟二次蒸汽再给上一层磷酸加热,最终由脱氟塔上部气相出口排入氟吸收系统2。高效热力脱氟塔5内的磷酸自上至下逐层脱氟,磷酸中f%逐层降低,含氟蒸汽自下至上逐层富积,提高了高效热力脱氟塔5上部含氟蒸汽中含氟浓度(f%可达15-18%)实现高效脱氟;高效热力脱氟塔5内的磷酸温度自上至下逐层升高,磷酸p2o5%浓度逐层降低,可有效降低脱氟塔结垢堵塞风险。

29.作为一种优选技术方案,脱氟剂配料槽4内也通有蒸汽管1,可利用蒸汽管1输送来的低压蒸汽对进入高效热力脱氟塔5的湿法磷酸进行预热,由于磷酸温度的升高,湿法磷酸中固相物溶解度增加,含固量降低,避免高效热力脱氟塔5结垢,提高装置运行率和运行周期。本实用新型可以以湿法浓磷酸为脱氟对象,湿法浓磷酸的含固约在6%以下,磷酸澄清槽3通过输送泵和管道连通至脱氟剂配料槽4,通过在脱氟剂配料槽4内对磷酸预热,使磷酸中含固在脱氟剂配料槽4内基本实现完全溶解,在进入泡罩塔脱氟的过程中,高效热力脱氟塔5内的磷酸温度自上至下逐层(泡罩层)升高,磷酸p2o5%浓度自上至下逐层有一定的降低,整个脱氟过程基本没有固体析出,能有效防止高效热力脱氟塔5,特别是塔内泡罩结垢,实现装置的长周期运行。

30.高效热力脱氟塔5内还设有穿过横向隔板12并插入塔底进液区的出酸下液管14,出酸下液管14的出口端低于堰板13,如此经出酸下液管14进入横向隔板12以下的脱氟净化酸必须先进入液封区,并由液封区通过堰板13溢流至出酸区,能保证液封区始终处于满液位状态,保证出酸下液管14的下端口始终被磷酸液封,由于出酸下液管14的上端与脱氟区连通,其下端口的液封能避免出酸下液管14的下端口漏气对脱氟区压力的影响,更有利于高效热力脱氟塔各层压力控制。

31.作为一种优选技术方案,在高效热力脱氟塔5的侧面设有用于连通脱氟区和出酸区的冷却气管10。高效热力脱氟塔各层存在压差和温度差,磷酸加热层磷酸温度最高,压力最高,高效热力脱氟塔顶层磷酸温度最低,压力也最低,设置冷却气管10,可降低出酸层压力和磷酸温度,利用出酸层产生的二次蒸汽对最上一层磷酸进行加热脱氟,提高了蒸汽利用率;同时可降低出酸层与成品磷酸冷却器(6)的气相压差,有利于整个脱氟系统压力平衡,只需控制成品磷酸冷却器中磷酸液位就能控制脱氟塔出酸层磷酸液位,保障脱氟塔不存在漏气或串气,高效热力脱氟塔出酸层无需设置液位计。

32.高效热力脱氟塔5的上部设有除沫斜板7,高效热力脱氟塔5的气相出口22高于除沫斜板7。除沫斜板7设在最上层泡罩板之上,除沫斜板7上开设有连接升气管8的气相通道,升气管8通过气相通道固定在除沫斜板7的中心,升气管8四周的除沫斜板7为封闭板。由于湿法磷酸中有机质的存在,在脱氟过程中,含氟气体从湿法磷酸中逸出过程中,含氟气体会产生液沫夹带,夹带的液沫主要为湿法磷酸,如果不将这些液沫除去,主要成分为湿法磷酸的液沫会随着含氟气体一起进入氟吸收系统,并在氟吸收系统随着含氟气体一起被水吸收,导致氟吸收系统产生的氟硅酸中含有大量磷酸,不仅导致磷酸损失,还降低氟硅酸产品浓度及质量,降低氟硅酸的利用价值,甚至无法使用。升气管8的直径小于高效热力脱氟塔5,设置在除沫斜板7上,起到导气烟囱的作用,且由于升气管8的直径小于塔径,含氟气体被导入升气管8后,气体流速加大,可达5-6m/s,并且由于流速的加大,高速气体可将塔内磷酸泡沫撕碎,酸沫随气流与塔顶碰撞,酸沫被捕获并沿着塔壁淌下,含氟气体和液沫实现分离,降低含氟气体液沫夹带量。由于湿法磷酸脱氟产生的含氟气体,容易产生硅胶,往往需设置独立的旋风除沫器,且需定期清洗,本实用新型的除沫结构,通过设置升气管8,使含氟气体流速提高,进而撞击在高效热力脱氟塔5的塔壁上起到除沫作用,结构简单实用,所收酸沫由进入脱氟塔的磷酸带走,降低硅胶堵塞风险,设备运行周期更长。

33.高效热力脱氟塔5的进酸口17设置在除沫斜板7的上方,在除沫斜板7的低端设有连通至首层泡罩板的进酸下液管15,该设计,在加入湿法磷酸的同时,可利用从进酸口17输

入的湿法磷酸对除沫斜板7进行冲洗,同时可降低由含氟硅蒸汽(f含量15-18%)产生硅胶及酸沫导致的系统堵塞风险。

34.成品磷酸冷却器6是利用真空蒸发冷却实现磷酸冷却,一方面提高了磷酸浓度,另一方面较低温度的磷酸降低了磷酸输送设备和管道的耐腐蚀性的要求。

35.氟吸收系统与目前常用的湿法磷酸氟吸收系统相同(鉴于为常规装置,本实施例仅做简单说明),包括三级逆流氟吸收塔18、大气冷凝器19、除沫器20和真空泵21;所述三级逆流氟吸收塔18的出口连通至大气冷凝器19,除沫器20通过气相管道连通在大气冷凝器19和真空泵21之间。由于本实用新型的高效热力脱氟塔5具有较高的脱氟效率,脱氟后的气相中氟含量较高,由于磷酸脱氟是在高温条件下进行的(115-130℃),含氟气体硅氟比较为理想(hf与sif4摩尔比=2比1),氟吸收系统不易生成硅胶,通过使用三级逆流氟吸收塔18,不仅可以提高氟吸收率,且所得氟硅酸产品浓度较高。

36.本发明可得的质量百分比浓度大于17%的氟硅酸产品(以h2sif6计),产品中p2o5含量小于0.15%,产品指标达到中华人民共和国化工行业标准hg/t 2832—2020的一等品指标。

37.经脱氟净化后的磷酸p2o5/f指标可达300~350,磷酸净化脱氟过程,工艺磷损失少,磷酸中氟资源回收率高,且整个脱氟过程设备不易结垢,运行周期长。

38.最后说明的是,以上优选实施例仅用于说明本实用新型的技术方案而非限制,尽管通过上述优选实施例已经对本实用新型进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本实用新型权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1