一种气化炉渣和石化危废的资源化处理方法及微晶玻璃与流程

本发明涉及固废处理,具体涉及一种气化炉渣和石化危废的资源化处理方法及微晶玻璃。

背景技术:

1、按照国家危险废物名录(2021年版)中规定,环境治理业中产生的焚烧处置残渣属危废(hw18),即石化过程产生的有机危险废物经焚烧、热解等处置过程产生的底渣、飞灰仍视为危险废物,需纳入危险废物管理。

2、气化炉在石化领域中的广泛应用,为生产提供了工业燃气,为化工合成和燃料油合成制备原料气,也是制氢的重要来源。但提供便捷的同时,也产生了大量的固体废物:气化炉渣。

3、熔融固化技术是利用热在高温下把固体废物熔化为玻璃状物质,借助玻璃体的致密结晶结构,确保固化体的稳定性。固体废弃物经过玻璃化作用后,其中有机污染物将因热解而被摧毁或转化成气体逸出,而其中的放射性元素和重金属元素将被牢固的束缚于已固化的玻璃体内。目前,常通过将固废制成玻璃体,以实现固废的减量化和无害化。

4、专利申请cn202110712553.x公开了一种垃圾飞灰高温熔融无害化处理耦合焚烧发电的方法,所述方法将垃圾焚烧后得到的垃圾飞灰与含碳物料、粘结剂均匀混合后,将得到的混合物(混合物的单位热值>2500kcal/kg)挤压成型,将成型的混合物加入高温熔融气化炉在1400~1600℃进行处理,从而得到高温燃气和高温熔渣,高温熔渣经急冷后得到玻璃体。然而,该方法气化熔融的温度为1400~1600℃,温度较高,会导致耗能多;利用垃圾飞灰资源化处置得到的玻璃体的附加值较低;添加的含碳物料对热值有一定要求;此外,该方法的处置对象为垃圾焚烧飞灰。

5、专利申请cn201710335453.3公开了一种垃圾飞灰与冶金粉尘资源化清洁处理工艺,该工艺将垃圾飞灰与冶金粉尘协同处理,通过合理设计干燥、高温焙烧、冷却、烟气循环、布袋除尘、烟气脱硫等流程及技术参数,实现垃圾飞灰和冶金粉尘的资源化利用及清洁化处置的工艺。然而,该工艺处置生成物附加值较低,且处置对象为垃圾焚烧飞灰和冶金粉尘。

6、专利申请cn201510392541.8公开了一种垃圾电厂灰渣、医疗焚烧灰中重金属、二恶英的处理方法,该方法以垃圾电厂灰渣、医疗焚烧灰和原煤为原料,在1400~1600℃进行焚烧解毒,然后进行飞灰重熔,最后水淬封固,得到玻璃体。该方法使废渣得到回收利用,实现了积极效益与环境保护。然而,该方法中,原料中还含有原煤,且原煤的使用量过大(90~97%),导致废渣的利用率低;无害化处置生成的玻璃体的附加值较低;处置对象为垃圾电厂灰渣和医疗焚烧灰。

7、从上述现有技术来看,目前对固废进行处理的方法中,成本较高,处置生成物的附加值较低,且尚未针对石化类危废焚烧灰渣和气化炉渣等类型的固废进行研究。

技术实现思路

1、针对现有技术存在的不足,本发明提供了一种气化炉渣和石化危废的资源化处理方法及微晶玻璃,该方法处置生成的微晶玻璃的附加值高,使用性能优异,实现了气化炉渣和石化危废的无害化、资源化和减量化,且成本低。

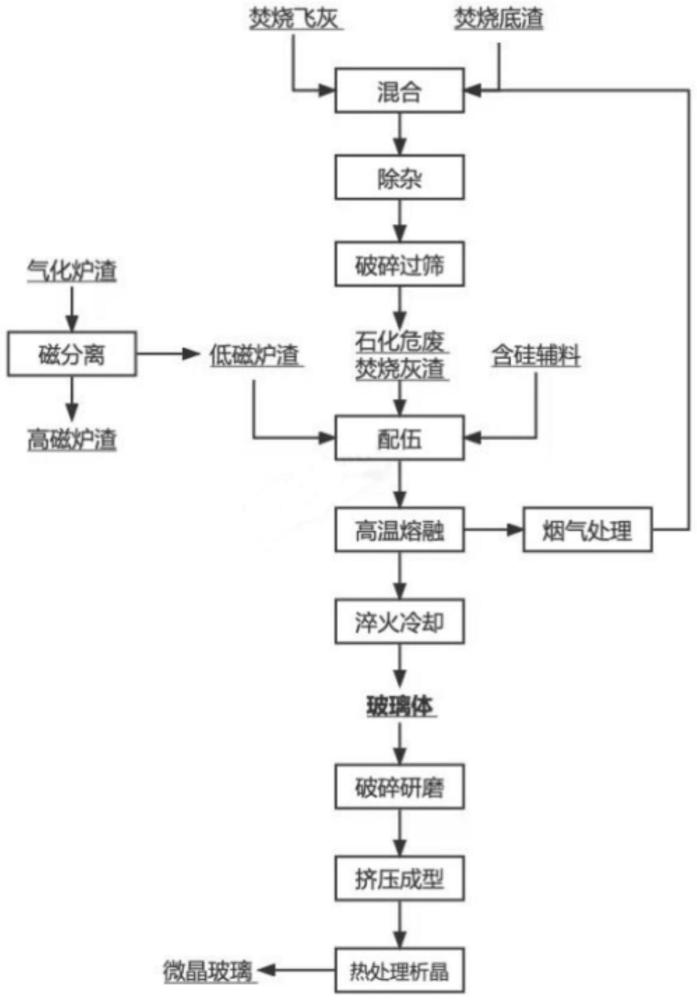

2、为了实现上述目的,本发明一方面提供一种气化炉渣和石化危废的资源化处理方法,该方法包括以下步骤:

3、(1)将气化炉渣在有效平均磁场强度为8000~14000g的条件下进行磁分离,得到低磁炉渣;

4、(2)将石化危废焚烧灰渣、所述低磁炉渣和含硅辅料混合,将得到的混合料在氧化性气氛下进行高温熔融,然后淬火冷却,得到玻璃体,再破碎研磨、成型,热处理,得到微晶玻璃;

5、其中,在所述混合料中,以所述混合料的总重量为基准,sio2的含量为45~60wt%,na2o的含量为12~19wt%,k2o的含量为0.5~5wt%,cao的含量为4.5~10wt%,al2o3的含量为5.5~9.5wt%,fe2o3的含量为3.0~5.1wt%,cr2o3的含量为0~0.58wt%。

6、优选地,步骤(1)中,将气化炉渣进行三级分选,一级分选的有效平均磁场强度为8000~9000g,二级分选的有效平均磁场强度为11000~12000g,三级分选的有效平均磁场强度为12000~14000g。

7、优选地,所述低磁炉渣的平均粒度小于1mm。

8、优选地,步骤(1)中,所述气化炉渣选自德士古气化炉、shell气化炉和东方炉经激冷后排出的废渣中的至少一种。

9、优选地,步骤(2)中,所述含硅辅料选自二氧化硅、石英砂和废玻璃中的至少一种,优选为废玻璃。

10、所述含硅辅料的平均粒度小于1mm。

11、优选地,所述石化危废焚烧灰渣的制备过程包括:将有机石化危废经焚烧产生的飞灰、底渣混合,将得到的预混灰渣破碎、过筛。

12、优选地,所述石化危废焚烧灰渣的平均粒度小于1mm。

13、优选地,所述石化危废焚烧灰渣的浸出液ph为9~13。

14、优选地,将得到的预混灰渣先进行除杂,再破碎、过筛,其中,所述除杂步骤包括:将得到的预混灰渣用碱液进行3级逆流洗涤。

15、优选地,所述碱液选自饱和碳酸钠溶液和/或饱和碳酸氢钠溶液。

16、优选地,所述碱液与所述混合灰渣的重量比为1:4~10。

17、优选地,所述除杂步骤的操作温度为40~60℃。

18、优选地,所述洗涤的次数为2~3次,每次洗涤的时间为5~10min。

19、优选地,所述石化危废焚烧灰渣中,以所述石化危废焚烧灰渣的总重量为基准,sio2的含量为0.5~2wt%,na2o的含量为45~60wt%,al2o3的含量为0~3.5wt%,总fe2o3的含量为2~4wt%,cao的含量为0.2~0.6wt%。

20、优选地,所述石化危废焚烧灰渣的危险特性:以所述石化危废焚烧灰渣的总重量为基准,铅含量<20mg/kg、汞含量<5mg/kg、砷含量<50mg/kg、硒含量<30mg/kg、锑含量<10mg/kg、钛含量<800mg/kg、锰含量<500mg/kg、钴含量<50mg/kg、钡含量<800mg/kg、钒含量<4000mg/kg、铜含量<100mg/kg、锌含量<2500mg/kg、铬含量<4200mg/kg、镍含量<500mg/kg、镉含量<5mg/kg、氰化物含量<5mg/kg。

21、优选地,步骤(2)中,所述石化危废焚烧灰渣、低磁炉渣和含硅辅料的重量比为100:110~150:80~150,其中,所述含硅辅料以sio2的重量计。

22、优选地,步骤(2)中,所述高温熔融步骤中,熔融温度为1300~1400℃,熔融时间为60~90min。

23、优选地,所述氧化性气氛中,氧含量为8~15%。

24、优选地,步骤(2)中,将高温熔融过程中产生的高温烟气中收集的窑灰回收,用以制备石化危废焚烧灰渣。

25、优选地,步骤(2)中,所述热处理的具体过程包括:第一次升温至600~650℃保温30~60min,然后第二次升温至850~900℃保温1~2h。

26、优选地,所述第一次升温的升温速率为6~8℃/min;

27、优选地,所述第二次升温的升温速率为5~10℃/min。

28、本发明第二方面提供一种微晶玻璃,所述微晶玻璃由如上所述的方法制得。

29、本发明的优点及有益效果是:

30、1、本发明提供的方法,以石化危废焚烧灰渣、气化炉渣和含硅辅料为原料制得了微晶玻璃,该微晶玻璃满足《固体废物玻璃化处理产物技术要求》(gb/t 41015-2021)标准中对“玻璃化处理产物水浸出和酸浸出有害物质含量限值”的要求,实现了石化危废焚烧灰渣的无害化处理;同时,该微晶玻璃满足《jct 872-2019建筑装饰用微晶玻璃》标准要求,附加值高,实现了石化危废焚烧灰渣和气化炉渣的资源化利用;

31、2、本发明提供的资源化处理方法,通过对气化炉渣进行磁分离,除去了气化炉渣中部分含铁、钴、镍元素的氧化物及其合金等具有高磁性的炉渣,从而除去了部分对微晶玻璃性能不利的金属杂质,同时,便于调配得到满足成分要求的混合料,使制得的微晶玻璃的使用性能优异;

32、3、本发明提供的方法,可以充分利用石化危废焚烧灰渣和气化炉渣中已有的元素,无需添加形核剂和碱性物,即可制得微晶玻璃,减少了辅料的使用,使成本较低;

33、4、本发明采用氧化性气氛,无需外配煤;添加的气化炉渣及含硅辅料,对热值无明确要求,来源更广、成本更低。

- 还没有人留言评论。精彩留言会获得点赞!