一种高强度陶粒压裂支撑剂及其制备方法与流程

本发明属于油气开采领域,具体涉及一种高强度陶粒压裂支撑剂及其制备方法。

背景技术:

1、化石能源是重要的战略资源,我国石油的探明可采储量、资源量、产量值都明显远低于世界平均水平,化石能源的有效开采和增产变得越来越重要,水力压裂技术是使用最多的增产措施,其中支撑剂是水力压裂一个重要组成部分,支撑剂性能的好坏直接影响油井增产能力的高低。随着深井不断开发,油气井底部闭合压力随之增大,对支撑剂的强度要求也不断提高。

2、现有支撑剂可大致分为三类:石英砂支撑剂、人造陶粒支撑剂及覆膜支撑剂。石英砂支撑剂分布广、价格便宜的同时强度也较低,容易压碎后造成裂缝通道的闭合,不能在中、高闭合压裂层中使用;人造陶粒支撑剂具有综合强度高、导流能力高等优点,其常以铝矾土为原料,且其中氧化铝含量越高,密度越大,强度也越强,但是铝矾土陶粒支撑剂需要进行高温烧结,烧结温度为1300~1600℃,耗能大,且近些年我国陶瓷工业迅速发展,高氧化铝含量的优质铝矾土储量迅速下降,故在铝矾土资源供需严重失衡的今天,降低铝矾土的使用量显得尤为重要;覆膜支撑剂能更好的适应油层底部复杂的环境,有更好的耐酸性、强度及导流能力,但是覆膜增加了工艺成本及难度。

3、另外,随着我国原油开采技术的改进,石油产量增加的同时,油基岩屑产生量也随之增加,对油基岩屑处理后得到的干渣属于一般固体废弃物,由于其中含有较高含量的硫酸钡,因此作为水泥掺料等应用场景均受到限制,目前国内外的油基岩屑干渣处置以可井场铺路、水泥掺料、制砖原料等低附加值利用为主,基本属于为了工业固废消纳而采取的无奈之举,油基岩屑干渣的价值没有得到体现。

4、故综合现状,提出本发明技术方案。

技术实现思路

1、为了解决现有技术存在的问题,本发明提供了一种高强度陶粒压裂支撑剂的制备方法,其包括如下步骤:

2、(1)将油基岩屑干渣进行高温预煅烧,以除去碳酸盐等挥发性物质,避免后续烧结过程中支撑剂内部产生过多气泡,对强度造成不利影响;完成后即得到煅烧干渣;

3、(2)将所述煅烧干渣进行粉碎,得到粉末渣;

4、(3)将所述粉末渣进行造粒成球,得到颗粒生球;

5、(4)将所述颗粒生球进行烧结:先于1065~1085℃保温30~40min,再升温至1090~1120℃保温20~30min,最后升温至1130~1160℃保温1h,得到烧结熟球;

6、(5)将所述烧结熟球进行冷却,并通过筛分得到不同粒度要求的产品,筛分得到过大或过小的不合格产品返回磨机中磨细再利用,形成闭路循环,完成后即得到所述高强度陶粒压裂支撑剂。

7、其中,所述油基岩屑干渣的主要成分为sio2、al2o3、cao、mgo、fe2o3以及baso4(如表1所述),油基岩屑干渣中的含油量≤3‰,含水量≤3‰。

8、表1油基岩屑干渣的组分及含量

9、 成分 <![cdata[sio<sub>2</sub>]]> <![cdata[al<sub>2</sub>o<sub>3</sub>]]> cao mgo <![cdata[fe<sub>2</sub>o<sub>3</sub>]]> <![cdata[baso<sub>4</sub>]]> 含量/% 35~45 5~15 15~25 0~5 0~5 15~30

10、需要强调的是,在步骤(4)的烧结工艺中,本发明利用微晶陶瓷的烧结原理(属于二氧化硅-氧化钙-硫酸钡三元体系的微晶陶瓷,油基岩屑干渣中上述组分含量最多)。烧结时,随着焙烧温度的上升,温度先到达最低共融点(1065~1085℃),低熔点的物质开始出现熔融现象,由于流动传质速度快,液相烧结致密化速率高,造成颗粒重排、气孔填充;然后在熔融温度(1090~1120℃)下液相分散均匀,玻璃态颗粒间的空隙明显减少;温度继续上升到析晶温度(1130~1160℃),到达析晶温度后,玻璃颗粒之间长出微小晶体,玻璃颗粒的致密化程度不断提高,微晶生长形成微晶交织结构,使颗粒结构致密化程度达到最高,抗压强度高。

11、优选地,步骤(1)中,所述高温预煅烧的温度为700~850℃。

12、优选地,所述高温预煅烧的时间为15~30min。

13、优选地,步骤(2)中,将所述煅烧干渣进行粉碎至500目筛余<5%,得到粉末渣。

14、优选地,步骤(3)中,将所述粉末渣进行造粒成球,造粒时间为40~60min,完成后得到粒径为70~140目的颗粒生球。

15、优选地,步骤(4)中,所述升温的速率为10~30℃/min。

16、优选地,步骤(5)中,将所述烧结熟球进行冷却至300℃以下,即得到所述高强度陶粒压裂支撑剂。

17、基于相同的技术构思,本发明的再一方案是提供一种由上述制备方法得到的高强度陶粒压裂支撑剂。

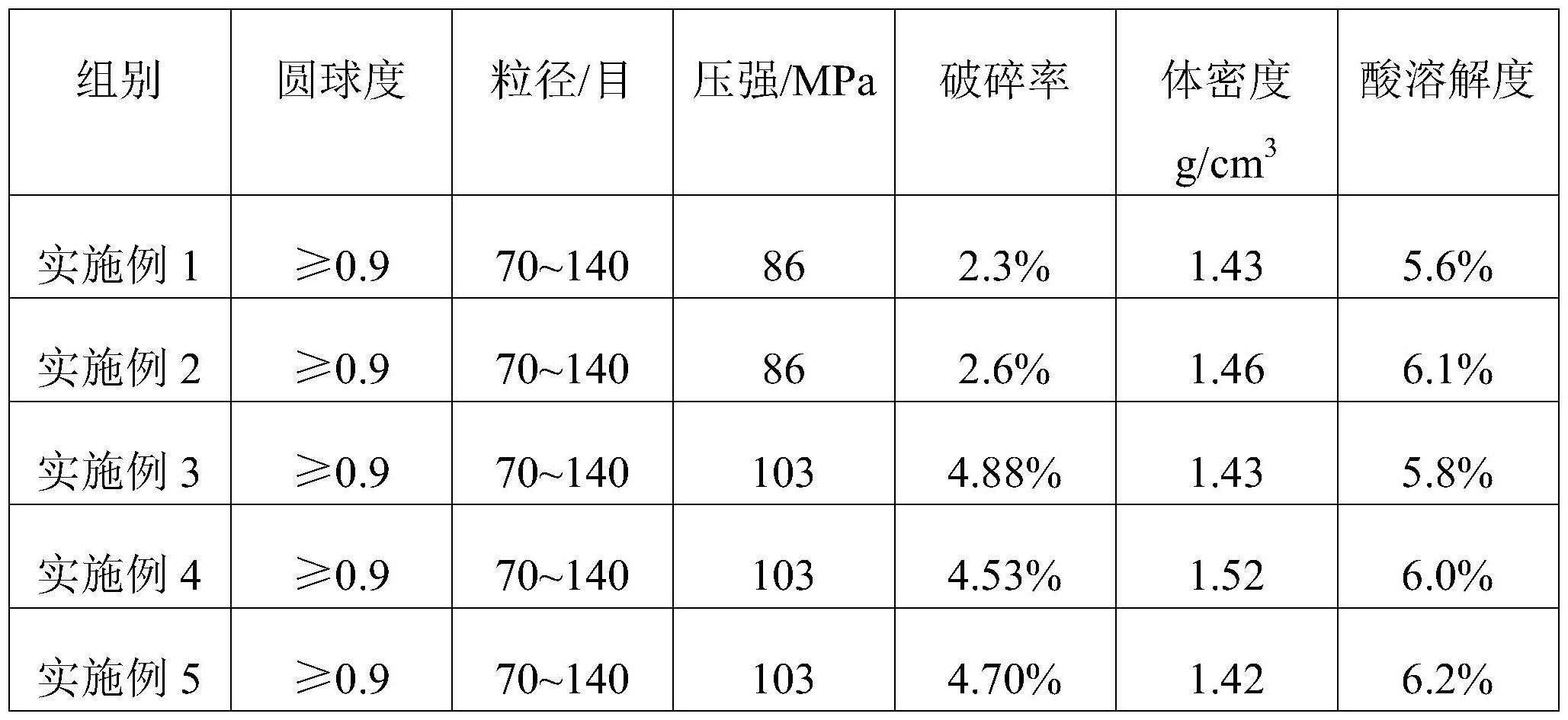

18、优选地,所述高强度陶粒压裂支撑剂在103mpa下破碎率≤4.88%,酸溶解度≤6.2%,圆球度≥0.9。

19、为便于理解本发明,对如下概念进行解释说明。

20、支撑剂:指在油气开采过程中,填充并支撑水力压裂裂缝,使之不再重新闭合,油气能够顺利裂缝开采出来,达到增产目的所使用的具有一定圆度和球度的固体颗粒。

21、油基岩屑:页岩气开采钻井施工过程中,由油基钻井液和钻井岩屑共同组成的一种危险废弃物。油基岩屑干渣是指油基岩屑通过无害化处置,去除其中油水成分后剩余的固相,烧结陶粒的干渣要去含油率低于1%。

22、圆球度、酸溶解度:均是压裂支撑剂产品标准规定的指标,其中圆球度要大于0.7,酸溶解度要小于7%。

23、本发明的有益效果为:

24、本发明所述的制备方法,直接利用油基岩屑干渣作为唯一原材料,不掺入其他任何原矿成分,通过精准的过程控制,生产出强度103mpa的陶粒压裂支撑剂。本发明可完全替代铝矾土制备陶粒支撑剂的传统工艺,不仅解决了铝矾土资源不断减少导致的资源匮乏问题,还通过降低能耗减少了生产成本。

25、具体的:

26、1、本发明基于微晶陶瓷理论,利用多段控温烧结技术把控最低共熔温度、熔融温度、析晶温度三者之间的关系,控制内部微晶生长形成微晶交织结构;同时利用快速降温技术,减轻表面析晶现象的产生,综合使支撑剂产生极高的强度。

27、2、基于发明人探究发现的sio2-cao-baso4为主的微晶玻璃体系下最低共熔点原理,使烧结温度最高为1160℃,远低于铝矾土陶粒压裂支撑剂的1300~1600℃(整体低200~500℃),极大地节约了能耗。

28、3、完全利用了属于固体废物的油基岩屑干渣,将废物再循环利用。

- 还没有人留言评论。精彩留言会获得点赞!