多晶硅的生产系统的制作方法

本技术涉及硅石、微硅粉、硅铁、氯化硅和多晶硅的,具体而言,涉及多晶硅的生产系统。

背景技术:

1、二氧化硅的化学式为sio2,有晶态和无定形两种形态。自然界中存在的二氧化硅如石英、石英砂等统称硅石。硅石是生产工业硅(即金属硅粉)和硅铁(即硅铁合金,又叫矽铁)的主要原料。其中,工业硅的制备主要采用碳热法,即以原矿硅石为原料,石油焦、冶金焦、木炭、木片、低灰煤等为还原剂,在矿热电炉中高温熔炼(1800℃以上),从硅石中还原出金属硅,其为无渣埋弧高温熔炼过程。硅铁合金的制备也主要采用碳热法,即以原矿硅石、钢屑和还原剂(大多使用冶金焦)为原料,经过1500~1800℃高温还原的硅熔于铁液中,即形成硅铁合金,是冶炼行业重要的合金品种。

2、微硅粉即硅灰,是矿热电炉冶炼工业硅或硅铁合金时,炉内高温区域的硅石与碳质还原剂在还原气氛下反应产生的sio、co及少量金属气体经逸出后迅速氧化冷凝为粒径0.3μm左右的球状亚微米级非晶二氧化硅颗粒。碳热法对原矿硅石的利用率不高,其产生的低价值的微硅粉占比原矿硅石重量大约40%左右,造成硅资源的整体利用率低。并且,由于目前国内一些企业生产的微硅粉的质量较差,导致微硅粉的使用量不超过实际回收量的60%,使得微硅粉大量堆积,造成了土地资源的浪费,同时也对人类健康造成一定危害。

3、为实现球形微硅粉向高纯球形二氧化硅的转变,对微硅粉进行提纯俨然成为当前研究的热点和技术难点。微硅粉纯度的提高,不仅能显著提高其经济附加值,且也可用于农业、医疗,甚至更高端的领域。近年来,国内外对微硅粉的应用及提纯都进行了研究。目前,微硅粉主要通过煅烧、酸浸、碱溶、絮凝等方法进行提纯。但是,对微硅粉的提纯研究只是扩大其应用方向的方法,并没有真正发挥微硅粉的应用价值。

4、碳热法生产工业硅和硅铁合金产生的烟气要进行微硅粉的收集、余热回收、脱硫脱硝等一系列的处理措施,才能实现环保排放的要求,但是,由于在低温条件进行脱硝,使得催化剂成本较高且脱硝效果较差,因此目前尚无绿色高效的治理手段,存在大量亟待解决的环境污染问题。

5、碳热法生产的工业硅的纯度通常在99.9%以内,若要制取太阳能级多晶硅(99.9999%及以上的纯度)还需要进行一系列的化学反应才能实现,如西门子法、硅烷法、冶金法等,使得多晶硅的生产成本偏高,生产周期较长。

技术实现思路

1、第一方面,本实用新型的主要目的在于提供多晶硅的生产方法和生产系统,以解决现有技术中多晶硅的生产成本偏高,生产周期较长,以及微硅粉的利用价值低的技术问题。

2、为了实现上述第一方面的目的,本实用新型提供的多晶硅的生产方法的技术方案如下:

3、多晶硅的生产方法,包括以下步骤:将硅原料、碳单质和氯气反应生成含有粉尘、气态氯化铁、气态氯化铝、气态氯化硅的烟气,所述硅原料为硅石粉和/或微硅粉;对烟气进行换热处理;去除烟气中的粉尘,输出第一粉体和第一无尘气;使第一无尘气中气态氯化铁冷凝为固态氯化铁,输出第一气固混合物;对第一气固混合物进行气固分离处理,输出第二粉体和第二无尘气;使第二无尘气中气态氯化铝冷凝为固态氯化铝,输出第二气固混合物;对第二气固混合物进行气固分离处理,输出第三粉体和第三无尘气;使第三无尘气中气态氯化硅冷凝为液态氯化硅,输出第一冷凝液和第一不凝气;将液态氯化硅还原为多晶硅。

4、作为上述的多晶硅的生产方法的进一步改进:多晶硅的生产方法,其特征在于:将硅石粉、碳单质和氯气在1723~2230℃下反应生成所述烟气;或将硅石粉、微硅粉、碳单质和氯气在1723~2000℃下反应生成所述烟气。

5、作为上述的多晶硅的生产方法的进一步改进:所述烟气中还含有气态氯化钛,生产方法还包括步骤:使第三无尘气中的气态氯化硅和气态氯化钛同步冷凝,即所述第一冷凝液中还含有液态氯化钛;或者,首先使第三无尘气中的气态氯化钛冷凝,输出第二冷凝液和第二不凝气;然后使第二不凝气中的气态氯化硅冷凝为液态氯化硅,输出第一冷凝液和第一不凝气。

6、作为上述的多晶硅的生产方法的进一步改进:所述第一无尘气的温度为350~600℃;所述第一气固混合物的温度为230~300℃;所述第一不凝气的温度为0~30℃;当使气态氯化钛和气态氯化硅同步冷凝时,所述第二气固混合物的温度为120~165℃,优选为140~165℃;当使气态氯化钛和气态氯化硅分步冷凝时,所述第二气固混合物的温度为140~165℃,第二不凝气的温度为70~120℃。

7、作为上述的多晶硅的生产方法的进一步改进:将微硅粉、碳单质和氯气在1000~2000℃下反应生成所述烟气。

8、作为上述的多晶硅的生产方法的进一步改进:所述第一无尘气的温度为350~600℃;所述第一气固混合物的温度为230~300℃;所述第二气固混合物的温度为100~165℃;所述第一不凝气的温度为0~30℃。

9、作为上述的多晶硅的生产方法的进一步改进:还包括对第一不凝气进行气液分离处理,输出分离液和分离气;还包括将所述分离气回流至与硅原料和碳单质反应;还包括对第一冷凝液和分离液进行精馏处理以提纯液态氯化硅;还包括对第二粉体进行升华处理以提纯氯化铝;还包括将第三无尘气加压至0.08~1.2mpa时再进行冷凝处理。

10、作为上述的多晶硅的生产方法的进一步改进:采用液态锌单质将液态氯化硅还原为多晶硅和氯化锌。

11、作为上述的多晶硅的生产方法的进一步改进:生产方法还包括步骤:对氯化锌进行电解处理,输出氯气和液态锌单质;将氯气回流至与硅原料和碳单质反应;将液态锌单质回流至与氯化硅反应。

12、作为上述的多晶硅的生产方法的进一步改进:所述硅石粉由原矿硅石经制粉处理得到,所述硅石粉的粒度≤1mm;所述微硅粉收集于碳热法制备工业硅或硅铁合金时生成的烟气,所述微硅粉的密度为0.5~0.7t/m3。

13、为了实现上述第一方面的目的,本实用新型提供的多晶硅的生产系统的技术方案如下:

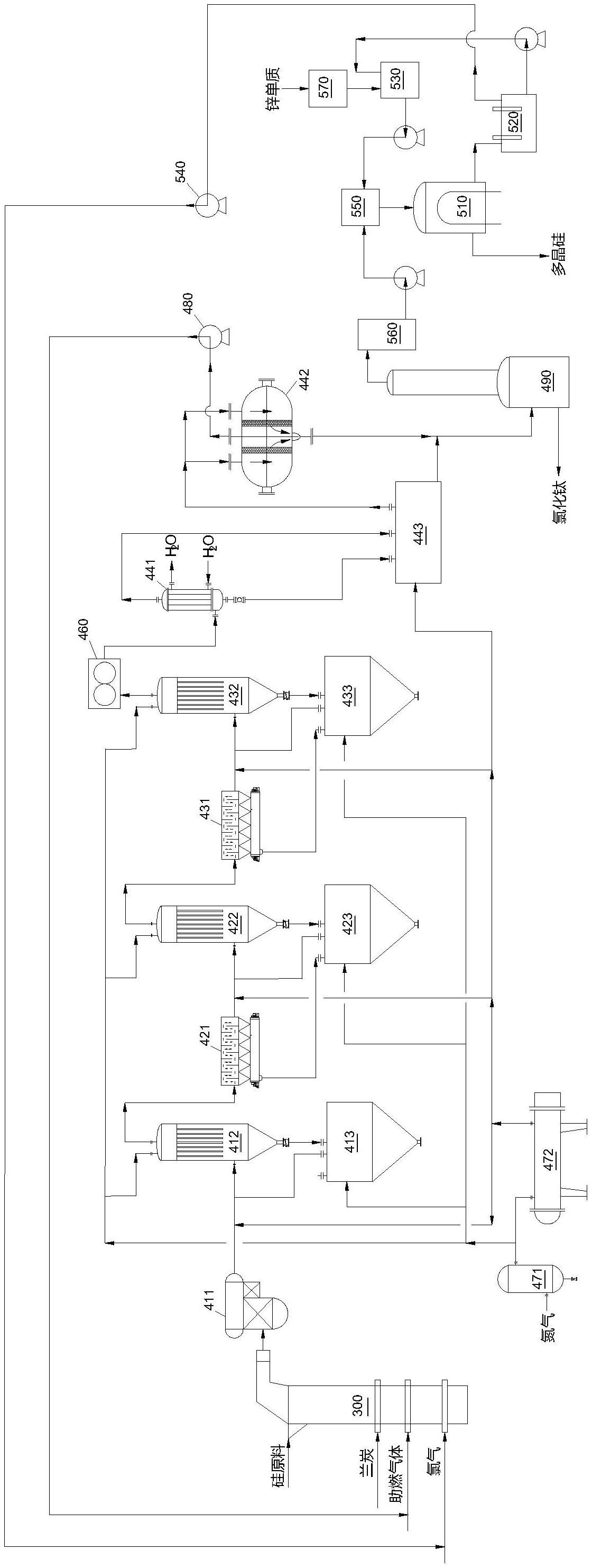

14、第一种多晶硅的生产系统,包括:氯化冶金炉,用于使硅原料、碳单质和氯气反应生成含有粉尘、气态氯化铁、气态氯化铝、气态氯化硅的烟气,所述硅原料为硅石粉和/或微硅粉;第一换热设备,用于对烟气进行换热处理;第一除尘设备,用于去除烟气中的粉尘并输出第一粉体和第一无尘气;第二换热设备,用于使第一无尘气中气态氯化铁冷凝为固态氯化铁并输出第一气固混合物;第二除尘设备,用于对第一气固混合物进行气固分离处理并输出第二粉体和第二无尘气;第三换热设备,用于使第二无尘气中气态氯化铝冷凝为固态氯化铝并输出第二气固混合物;第三除尘设备,用于对第二气固混合物进行气固分离处理并输出第三粉体和第三无尘气;第四换热设备,用于使第三无尘气中气态氯化硅冷凝为液态氯化硅并输出第一冷凝液和第一不凝气;还原炉,用于使液态锌单质和液态氯化硅反应生成多晶硅和氯化锌。

15、作为上述的第一种多晶硅的生产系统的进一步改进:所述第一换热设备为余热锅炉;所述第二换热设备和第三换热设备采用具有灰仓的折流冷却器,无尘气在折流运动时产生的固体颗粒物一部分随气固混合物流入对应的除尘设备,一部分则落入灰仓中;所述第四换热设备采用水冷设备;所述第一除尘设备、第二除尘设备和第三除尘设备中至少第一除尘设备采用金属滤芯。

16、作为上述的第一种多晶硅的生产系统的进一步改进:还包括用于使第三无尘气中的气态氯化钛冷凝并输出第二冷凝液和第二不凝气的第五换热设备,所述第四换热设备用于使第二不凝气中的气态氯化硅冷凝为液态氯化硅并输出第一冷凝液和第一不凝气。

17、作为上述的第一种多晶硅的生产系统的进一步改进:还包括:气液分离设备,用于对第一不凝气进行气液分离处理并输出分离液和分离气;分离气回流机构,用于将所述分离气回流至氯化冶金炉中;精馏设备,用于对第一冷凝液和分离液进行精馏处理以提纯液态氯化硅。

18、作为上述的第一种多晶硅的生产系统的进一步改进:所述第一冷凝液和第一不凝气共同储存于第一储罐中,第一储罐的下方设有出液口,第一储罐上方设有出气口,该出气口与气液分离设备连接,气液分离设备的分离液出口与第一储罐连接或气液分离设备的分离液出口与出液口通过并联的管道与精馏设备或还原炉连接。

19、作为上述的第一种多晶硅的生产系统的进一步改进:还包括:升华设备,用于对第三粉体进行升华处理以提纯氯化铝;加压设备,用于将第三无尘气加压至0.08~1.2mpa。

20、作为上述的第一种多晶硅的生产系统的进一步改进:还包括氮气输送机构,所述氮气输送机构用于向第一除尘设备、第二除尘设备和第三除尘设备输送反吹清灰用的氮气、用于向第一除尘设备、第二除尘设备和第三除尘设备输送平衡卸灰用的氮气以及用于向气体流动管道内输送置换用的氮气;所述氮气输送机构包括氮气缓冲罐和加热设备。

21、作为上述的第一种多晶硅的生产系统的进一步改进:还包括:电解设备,用于对氯化锌进行电解处理并输出氯气和液态锌单质;氯气回流机构,用于将氯气回流至氯化冶金炉中;锌单质回流机构,用于将液态锌单质回流至电解设备中。

22、作为上述的第一种多晶硅的生产系统的进一步改进:还包括与氯化冶金炉连接的用于将原矿硅石破碎为细硅粉的硅石粉制粉系统。

23、作为上述的第一种多晶硅的生产系统的进一步改进:还包括与氯化冶金炉连接的用于收集碳热法制备工业硅或硅铁合金时生成的烟气中的微硅粉收集系统。

24、第二种多晶硅的生产系统,包括:氯化硅的生产系统,用于生产含有液态氯化硅的原料;还原炉,用于使液态锌单质和液态氯化硅反应生成多晶硅和氯化锌;电解设备,用于对氯化锌进行电解处理并输出氯气和液态锌单质;氯气回流机构,用于将氯气回流至氯化硅生产系统中;锌单质回流机构,用于将液态锌单质回流至电解设备中。

25、作为上述的第二种多晶硅的生产系统的进一步改进:所述锌单质回流机构包括锌单质储罐和牵引液态锌单质流动的泵。

26、作为上述的第二种多晶硅的生产系统的进一步改进:所述锌单质回流机构还包括对锌单质储罐进行保温或加热的换热结构。

27、作为上述的第二种多晶硅的生产系统的进一步改进:还包括储存液态氯化硅的氯化硅储罐和牵引液态氯化硅流动的泵。

28、作为上述的第二种多晶硅的生产系统的进一步改进:还包括混合设备,所述液态氯化硅和液态锌单质在混合设备中液液混合后再输入到还原炉中。

29、作为上述的第二种多晶硅的生产系统的进一步改进:还包括将固体锌原料熔融为液态锌单质的熔融设备。

30、作为上述的第二种多晶硅的生产系统的进一步改进:所述还原炉中设有承载晶种的晶床。

31、作为上述的第二种多晶硅的生产系统的进一步改进:所述氯化硅生产系统包括:氯化冶金炉,用于使硅原料、碳单质和氯气反应生成含有粉尘、气态氯化铁、气态氯化铝、气态氯化硅的烟气,所述硅原料为硅石粉和/或微硅粉;分离提纯机构,用于处理所述烟气并输出含有液态氯化硅的第一冷凝液和第一不凝气。

32、作为上述的第二种多晶硅的生产系统的进一步改进:所述氯化硅生产系统还包括:气液分离设备,用于对第一不凝气进行气液分离处理并输出含有液态氯化硅的分离液和分离气;分离气回流机构,用于将所述分离气回流至氯化冶金炉中。

33、作为上述的第二种多晶硅的生产系统的进一步改进:还包括对第一冷凝液和分离液进行精馏处理以提纯液态氯化硅的精馏设备。

34、在上述第一方面的技术方案中:可以直接以硅石粉和/或微硅粉制备得到多晶硅,工艺路线相教于碳热法+西门子法/硅烷法/冶金法的结合路线而言得到显著的缩短和简化,有助于提升多晶硅生产效率。以微硅粉制备多晶硅能够最大化提升微硅粉的利用价值,显著提升硅资源的利用率,并显著减少微硅粉污染。烟气中的气态氯化铁和气态氯化铝也得到了较高纯度的逐级回收,显著提升了烟气的综合利用效果。

35、第二方面,本实用新型的主要目的在于提供硅石粉制粉系统和硅石处理系统,以提升上述第一方面所述的多晶硅的生产方法和生产系统的生产效率。

36、为了实现上述第二方面的目的,本实用新型提供的硅石粉制粉系统的技术方案如下:

37、硅石粉制粉系统,包括:第一破碎设备,用于将原矿硅石破碎为粒度≤100mm的第一粉料;第二破碎设备,用于将第一粉料破碎为粒度≤50mm的第二粉料;第三破碎设备,用于将第二粉料破碎为粒度≤5mm的第三粉料;干燥设备,用于干燥第三粉料;分选设备,用于分选出第三粉料中粒度≤1mm的细硅粉,输出粗硅粉和携带有细硅粉的含尘气体;收集设备,用于收集含尘气体中的细硅粉。

38、作为上述的硅石粉制粉系统的进一步改进:所述第一破碎设备采用颚式破碎机。

39、作为上述的硅石粉制粉系统的进一步改进:所述第二破碎设备采用锤式破碎机或反击式破碎机。

40、作为上述的硅石粉制粉系统的进一步改进:所述第三破碎设备采用球磨机。

41、作为上述的硅石粉制粉系统的进一步改进:所述干燥设备采用向第三破碎设备中输入热风的鼓风机。

42、作为上述的硅石粉制粉系统的进一步改进:所述收集设备采用防爆型袋式收尘器。

43、作为上述的硅石粉制粉系统的进一步改进:还包括将原矿硅石输送至第一破碎设备的振动给料机。

44、作为上述的硅石粉制粉系统的进一步改进:还包括将第二粉料输送至第三破碎设备的自卸汽车、装载机、矿斗、调速喂料皮带机和斗式提升机。

45、作为上述的硅石粉制粉系统的进一步改进:还包括储存细硅粉的第一粉仓;还包括将粗硅粉重新输入至第三破碎设备的管道;还包括牵引气体排放并与收集设备的出气口依次连接的引风机和第一烟囱。

46、为了实现上述第二方面的目的,本实用新型提供的硅石处理系统的技术方案如下:

47、硅石处理系统,包括处理硅石和/或微硅粉、氯气和碳单质的氯化冶金炉,所述氯化冶金炉与上述的硅石粉制粉系统的细硅粉输出端相连。

48、在上述第二方面的技术方案中,通过对原矿硅石进行特殊的制粉处理,能够显著提升硅资源的利用率。制粉系统的结构简单,设备投入成本低,具有极强的实用性。

49、第三方面,本实用新型的主要目的在于提供微硅粉收集系统和微硅粉处理系统,以解决现有技术中碳热法生产工业硅和硅铁合金产生的烟气未被有效治理以及微硅粉难以被有效利用的技术问题。

50、为了实现上述第三方面的目的,本实用新型提供的微硅粉收集系统的技术方案如下:

51、微硅粉收集系统,用于收集碳热法制备工业硅或硅铁合金时生成的烟气中的微硅粉,包括:第一热交换设备,用于将烟气的温度降至260~400℃并输出第一气体;所述第一热交换设备与冶炼炉的排烟管连接;过滤设备,用于收集第一气体中的微硅粉并输出第二气体和尘体;加密设备,用于对尘体进行加密处理并输出微硅粉;脱硝设备,用于对第二气体进行脱硝处理并输出第三气体;第二热交换设备,用于将第三气体的温度降至160~200℃并输出第四气体;脱硫设备,用于对第四气体进行脱硫处理并输出排放气体。

52、作为上述的微硅粉收集系统的进一步改进:所述第一热交换设备和第二热交换设备均采用余热锅炉。

53、作为上述的微硅粉收集系统的进一步改进:所述第一热交换设备中自然沉降的尘体排入加密设备。

54、作为上述的微硅粉收集系统的进一步改进:所述过滤设备和脱硝设备采用过滤脱硝一体化装置,该装置中的灰斗、滤芯和脱硝催化剂填料层由下至上分布于壳体中。

55、作为上述的微硅粉收集系统的进一步改进:在过滤脱硝一体化装置的进气管道上或滤芯和脱硝催化剂填料之间设有喷氨机构。

56、作为上述的微硅粉收集系统的进一步改进:所述过滤设备采用金属滤芯。

57、作为上述的微硅粉收集系统的进一步改进:所述脱硫设备包括依次连接的干法脱硫塔和除尘器;或者所述脱硫设备包括喷淋塔。

58、作为上述的微硅粉收集系统的进一步改进:还包括牵引气体排放并与脱硫设备的出气口依次连接的引风机和第二烟囱。

59、作为上述的微硅粉收集系统的进一步改进:还包括储存微硅粉的第二粉仓。

60、为了实现上述第三方面的目的,本实用新型提供的微硅粉处理系统的技术方案如下:

61、微硅粉处理系统,包括处理硅石和/或微硅粉、氯气和碳单质的氯化冶金炉,所述氯化冶金炉与上述的微硅粉收集系统的微硅粉输出端连接。

62、在上述第三方面的技术方案中,一方面通过较高温度下的过滤和脱硝,使得烟气达到环保排放的要求,另一方面高效回收微硅粉,并通过加密设备对微硅粉进行加密处理,便于微硅粉的运输和利用。收集系统的结构简单,设备投入成本低,具有极强的实用性。

63、第四方面,本实用新型的主要目的在于提供能够获得纯度较高的氯化硅的生产系统,以解决现有技术中多晶硅的生产成本偏高,生产周期较长,以及微硅粉的利用价值低的技术问题。

64、为了实现上述第四方面的目的,本实用新型提供的氯化硅的生产系统的技术方案如下:

65、氯化硅的生产系统,包括:氯化冶金炉,用于使硅原料、碳单质和氯气反应生成含有粉尘、气态氯化铁、气态氯化铝、气态氯化硅的烟气,所述硅原料为硅石粉和/或微硅粉;第一换热设备,用于对烟气进行换热处理;第一除尘设备,用于去除烟气中的粉尘并输出第一粉体和第一无尘气;第二换热设备,用于使第一无尘气中气态氯化铁冷凝为固态氯化铁并输出第一气固混合物;第二除尘设备,用于对第一气固混合物进行气固分离处理并输出第二粉体和第二无尘气;第三换热设备,用于使第二无尘气中气态氯化铝冷凝为固态氯化铝并输出第二气固混合物;第三除尘设备,用于对第二气固混合物进行气固分离处理并输出第三粉体和第三无尘气;第四换热设备,用于使第三无尘气中气态氯化硅冷凝为液态氯化硅并输出第一冷凝液和第一不凝气;气液分离设备,用于对第一不凝气进行气液分离处理并输出分离液和分离气;所述液态氯化硅富集于第一冷凝液和分离液中。

66、作为上述的氯化硅的生产系统的进一步改进:所述第一换热设备为余热锅炉;所述第二换热设备和第三换热设备采用具有灰仓的折流冷却器,无尘气在折流运动时产生的固体颗粒物一部分随气固混合物流入对应的除尘设备,一部分则落入灰仓中;所述第四换热设备采用水冷设备;所述第一除尘设备、第二除尘设备和第三除尘设备中至少第一除尘设备采用金属滤芯。

67、作为上述的氯化硅的生产系统的进一步改进:还包括用于使第三无尘气中的气态氯化钛冷凝并输出第二冷凝液和第二不凝气的第五换热设备,所述第四换热设备用于使第二不凝气中的气态氯化硅冷凝为液态氯化硅并输出第一冷凝液和第一不凝气。

68、作为上述的氯化硅的生产系统的进一步改进:还包括用于将所述分离气回流至氯化冶金炉中的分离气回流机构。

69、作为上述的氯化硅的生产系统的进一步改进:还包括用于对第一冷凝液和分离液进行精馏处理以提纯液态氯化硅的精馏设备。

70、作为上述的氯化硅的生产系统的进一步改进:所述第一冷凝液和第一不凝气共同储存于第一储罐中,第一储罐的下方设有出液口,第一储罐上方设有出气口,该出气口与气液分离设备连接,气液分离设备的分离液出口与第一储罐连接或和气液分离设备的分离液出口与出液口通过并联的管道与精馏设备连接。

71、作为上述的氯化硅的生产系统的进一步改进:还包括:升华设备,用于对第三粉体进行升华处理以提纯氯化铝;加压设备,用于将第三无尘气加压至0.08~1.2mpa。

72、作为上述的氯化硅的生产系统的进一步改进:还包括氮气输送机构,所述氮气输送机构用于向第一除尘设备、第二除尘设备和第三除尘设备输送反吹清灰用的氮气、用于向第一除尘设备、第二除尘设备和第三除尘设备输送平衡卸灰用的氮气以及用于向气体流动管道内输送置换用的氮气;所述氮气输送机构包括氮气缓冲罐和加热设备。

73、作为上述的氯化硅的生产系统的进一步改进:还包括与氯化冶金炉连接的用于将原矿硅石破碎为细硅粉的硅石粉制粉系统。

74、作为上述的氯化硅的生产系统的进一步改进:还包括与氯化冶金炉连接的用于收集碳热法制备工业硅或硅铁合金时生成的烟气中的微硅粉收集系统。

75、在上述第四方面的技术方案中:以微硅粉制备氯化硅能够最大化提升微硅粉的利用价值,显著提升硅资源的利用率,并显著减少微硅粉污染。烟气中的气态氯化铁、气态氯化铝也得到了较高纯度的逐级回收,显著提升了烟气的综合利用效果。可以直接以硅石粉和/或微硅粉制备得到较高纯度的氯化硅,以该氯化硅为原料可以得到太阳能级多晶硅,工艺路线相教于碳热法+西门子法/硅烷法/冶金法的结合路线而言得到显著的缩短和简化,有助于提升多晶硅生产效率。

76、下面结合附图和具体实施方式对本实用新型做进一步的说明。本实用新型附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!