一种零CO2排放的石灰制备系统的制作方法

本技术涉及一种石灰生产装置,具体涉及一种零co2排放的石灰制备系统,属于石灰生产设备。

背景技术:

1、石灰是重要的工业原料,在冶金、建筑等领域有广泛的应用。2020年国内石灰产量约3亿吨,产业规模庞大。但同时,石灰生产会造成大量的co2排放。据统计,生产1kg石灰会产生1.1kgco2排放,以此估计,我国石灰生产过程向大气中排放的co2总量超过3亿吨/年,在全行业碳减排碳达峰背景下,开发低co2排放的石灰生产工艺和技术,成为本领域技术研究的热点和难点。

2、现阶段工业石灰生产,主要采用简单的预热-煅烧-冷却工艺生产工艺。煅烧环节所需的热量采用化石燃料燃烧直接供热的方式提供,冷却环节冷媒介质采用常温空气,预热环节则利用煅烧和冷却环节产生的高温烟气作为热源。这样的工艺设计能够充分的利用烟气余热,具有较高的燃料利用效率。但是,由于煅烧烟气与冷却空气混合,尾气中n2等杂质气体较多,导致外排尾气中co2浓度较低,一般仅为(20~30%),使得对尾气中co2的富集捕集技术难度大、成本高。导致现阶段石灰窑尾气中co2富集捕集几乎为零,产生严重的温室气体排放和资源浪费。

3、图3是现阶段使用最广泛的石灰生产工艺。常温(~20℃)石灰原料(石灰石caco3)物料在预热工序被逐渐加热至预热温度(~600℃),物料中(游离的或以化合物形式存在的)水分被脱除,后进入煅烧工序;在煅烧工序中,向物料提供大功率的热量,使物料迅速升温至约1050℃,物料在高温下分解生成cao并释放co2,完成煅烧;生成的高温cao在冷却工序中被冷却至100℃,形成成品石灰。煅烧工序物料升温和物料分解所需的热量通常以原煤等固体燃料的燃烧放热提供,冷却工序采用常温空气作为冷却介质,冷却工序和煅烧工序产生的高温烟气则进入预热工序,为物料的预热提供热量,最后形成低温(~120℃)尾气从系统中排出。

4、上述工艺下,原煤等化石燃料的燃烧过程和基于空气的冷却过程都会往烟气系统中引入大量的n2等杂质成分,使排出系统的尾气中co2浓度非常低,一般仅为20~30%。co2富集、捕集成本与烟气中co2初始浓度呈负相关,co2浓度越低,富集捕集成本越高。现有工序下石灰生产尾气co2浓度太低导致富集捕集成本高,成为制约石灰生产过程中co2回收利用的主要障碍。

技术实现思路

1、针对上述现有技术石灰生产过程中co2排放量大、富集捕集成本高、温室气体排放造成环境污染及资源浪费的问题,本实用新型提出一种零co2排放的石灰制备系统。在本实用新型的方案中,将传统的一段预热改为两段预热,并在此基础上将煅烧烟气与冷却烟气相互分离,其中,煅烧烟气主要用于自循环为煅烧供热和用于原料的一次预热,冷却烟气则用于原料的二次预热。即本实用新型将煅烧烟气与冷却烟气分离,在充分利用烟气余热的前提下,能够大幅度提高石灰生产过程尾气中co2浓度,即在生产石灰的同时,可获得高纯度co2气体副产物,从而解决现有石灰生产工艺中由于co2排放量大所带来的问题。

2、根据本实用新型的第一种实施方案,提供一种零co2排放的石灰制备系统。

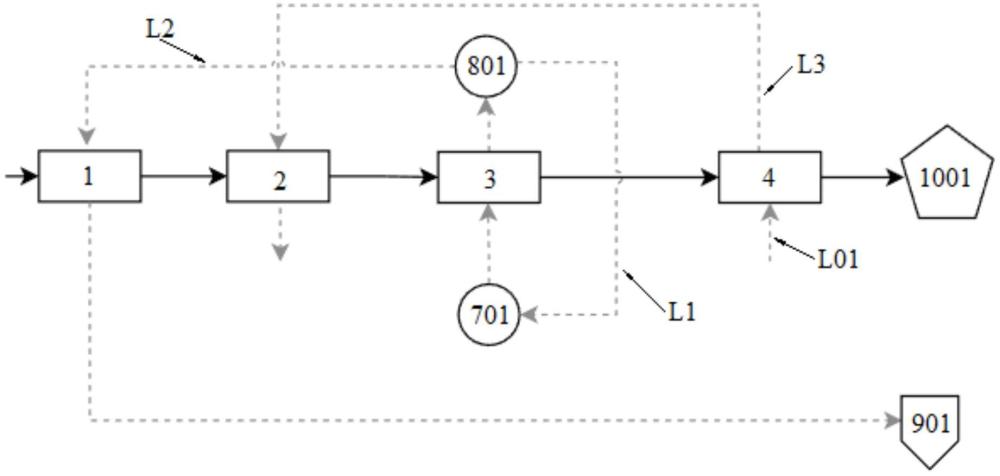

3、一种零co2排放的石灰制备系统,该系统包括一次预热装置、二次预热装置、煅烧装置、冷却装置。一次预热装置的出料口连接至二次预热装置的进料口。二次预热装置的出料口连接至煅烧装置的进料口。煅烧装置的出料口连接至冷却装置的进料口。其中,煅烧装置的出风口经由第一管道连接至煅烧装置的进风口。从第一管道上分出第二管道连接至一次预热装置的进风口。

4、在本实用新型中,第一冷却风输送管道连接至冷却装置的进风口。冷却装置的出风口经由第三管道连接至二次预热装置的进风口。

5、作为优选,在第一管道上、位于第二管道与第一管道连接位置的下游设有第一补热器。优选,所述第一补热器为微波加热器或电加热器。

6、作为优选,在第一管道上分出第二管道的位置设有第一烟气分流器。

7、在本实用新型中,一次预热装置的出风口通过管道连接至第一成品co2系统。冷却装置的出料口连接至第一成品石灰系统。

8、根据本实用新型的第二种实施方案,提供一种零co2排放的石灰制备系统。

9、一种零co2排放的石灰制备系统,该系统包括预热装置和石灰窑。所述石灰窑包括自上而下依次设置的预热膛、煅烧膛、冷却膛。其中,预热膛与冷却膛布置在竖直的同一轴线上,煅烧膛则偏离该轴线布置。预热装置的出料口连接至石灰窑的预热膛的进料口。预热膛的下料口连接至煅烧膛,煅烧膛的下料口连接至冷却膛。煅烧膛的上部设有烟气出口和下部设有烟气入口,所述烟气出口经由第四管道连接至煅烧膛的烟气入口。从第四管道上分出第五管道连接至预热装置的进风口。

10、在本实用新型中,第二冷却风输送管道连接至石灰窑的冷却膛的进风口。预热膛与冷却膛之间设有风道,冷却膛的出风口通过该风道连接至预热膛的进风口。

11、优选的是,在第四管道上、位于第五管道与第四管道连接位置的下游设有第二补热器。优选,所述第二补热器为微波加热器或电加热器。

12、优选的是,在第四管道上分出第五管道的位置设有第二烟气分流器。

13、在本实用新型中,预热装置的出风口通过管道连接至第二成品co2系统。石灰窑的冷却膛的出料口连接至第二成品石灰系统。

14、针对现有石灰生产工艺co2排放量大、资源浪费的问题,本实用新型提出一种零co2排放的石灰制备系统。在本实用新型方案中,将传统的一段预热改为两段预热,并在此基础上将煅烧烟气与冷却烟气相互分离,其中,煅烧烟气一部分用于自循环为煅烧供热,一部分用于原料的一次预热,冷却烟气则用于原料的二次预热。由此,本实用新型将煅烧烟气与冷却烟气分离,在充分利用烟气余热的前提下,能够大幅度提高石灰生产过程尾气中co2浓度,即在生产石灰的同时,可获得高纯度co2气体副产物,从而解决现有石灰生产中由于co2排放量大所带来的系列问题。

15、具体地,本技术中所述零co2排放的石灰制备系统包括两种方案。在第一种方案中,所述石灰制备系统包括依次连接的一次预热装置、二次预热装置、煅烧装置和冷却装置,其中,煅烧装置的出风口经由第一管道和第二管道分别连接至煅烧装置的进风口和一次预热装置的进风口,冷却装置的出风口经由第三管道连接至二次预热装置的进风口。在这一方案中,石灰石物料依次经过一次预热装置的一次预热、二次预热装置的二次预热、煅烧装置的煅烧分解、冷却装置的冷却,从而得到成品石灰。其中,一次预热的热源来自煅烧装置,二次预热的热源来自冷却装置,而且,煅烧装置的煅烧分解所需的热量主要是由煅烧工序获得的高温烟气进行自循环供给,即煅烧过程中没有引入n2等杂质成分,因而一次预热后排出的烟气中co2浓度很高,即能够获得高纯度co2气体副产物。

16、在第二种方案中,所述石灰制备系统包括预热装置和设置在预热装置下游的石灰窑。其中,石灰窑包括自上而下依次设置的预热膛、煅烧膛、冷却膛,预热膛与冷却膛布置在竖直的同一轴线上,煅烧膛则偏离该轴线布置。例如,预热膛与冷却膛布置在石灰窑的竖直中心轴线上,预热膛位于冷却膛的上方,且预热膛与冷却膛之间设有风道,煅烧膛则以所述中心轴线为中心,围绕该风道设置;又或者,煅烧膛布置在石灰窑的竖直中心轴线上,预热膛与冷却膛分别布置在煅烧膛的外围上部和外围下部,即预热膛与冷却膛布置在煅烧膛外围的同一竖直轴线上。在这一方案中,预热装置的出料口连接至石灰窑设置在预热膛上的进料口,预热膛的下料口与煅烧膛连接,煅烧膛的下料口与冷却膛连接。石灰石物料依次经过预热装置的一次预热、预热膛的二次预热、煅烧膛的煅烧分解、冷却膛的冷却,从而得到成品石灰。其中,一次预热的热源来自煅烧膛,二次预热的热源来自冷却装置,且煅烧膛煅烧过程所需的热量来自煅烧产生高温烟气的自循环,即煅烧过程中不会引入n2等杂质成分。由此,本方案在石灰窑的基础上增设预热装置,将煅烧膛煅烧过程产生的高温烟气与冷却膛换热产生的高温烟气分离,在充分利用烟气余热的前提下,避免了现有技术冷却风(一般为常温空气)或燃料燃烧过程中o2和n2等杂质成分对煅烧烟气中co2浓度的稀释,因而本方案可以在生产石灰的同时,获得高纯度co2气体。

17、在上述两种方案中,考虑到可能存在煅烧过程产生的高温烟气的热量自循环不足以满足下一轮石灰石物料煅烧过程所需的热量,故而本技术在煅烧烟气自循环参与下一轮煅烧之前增设了补热器(即第一补热器或第二补热器),通过补热器对该部分自循环烟气进行加热,从而满足煅烧过程的热量需求。所述补热器不做限制,能够实现热量需求即可,例如,所述补热器可以是微波加热器或电热器中的一种。

18、在本技术中,煅烧过程产生的高温烟气,一部分用于自循环为煅烧供热,一部分用于原料的一次预热,因而本实用新型还在煅烧烟气的排出管道(即第一管道或第四管道)上增设了烟气分流器(即第一烟气分流器或第二烟气分流器),从而实现对煅烧烟气的合理分配,以满足各工序的热量需求,实现最大化地余热利用。

19、在本技术中,采用上述两种方案所述的石灰制备系统进行石灰生产,其主要工艺包括一次预热、二次预热、煅烧、冷却等4个作用于料流的主工序,同时辅以补热和分流两个作用于气流的辅助工序。具体如下:

20、主工序(料流工序):

21、一次预热:采用煅烧工序获得的高温烟气中的一部分(与煅烧分解生成的co2量相等)预热常温的石灰石物料,使物料从20℃升温至约100℃,烟气则由1050℃降温至约140℃。

22、二次预热:采用冷却工序产生的高温烟气(温度约700℃,成分与空气相同)对一次预热后的石灰石物料进一步加热,使其从100℃进一步升温至约600℃,烟气则降温至约120℃。二次预热工序的废气可排出至烟囱,也可以输送至余热利用装置,对余热进一步利用。

23、煅烧:利用补热器(微波加热或电加热)产生的高温烟气使二次预热后的石灰石物料迅速升温至煅烧温度(约1050℃)并持续供热,使caco3迅速完成分解,生成cao并释放co2。

24、冷却:煅烧获得的高温块状cao采用常温空气(即冷却风)冷却至100℃以下,获得块状的成品石灰cao,送入成品石灰系统。

25、辅助工序(气流工序):

26、补热:将煅烧工序获得的另一部分高温烟气即循环回来的高温co2气体采用微波加热或电加热等方式进一步加热,使其升温至约1100℃,用于石灰石煅烧过程供热。

27、分流:将煅烧分解产生的高温co2烟气(一部分烟气为石灰石分解放热新增,一部分为煅烧过程供热用烟气)一分为二,一股送入一次预热工序,一股送入补热工序进行循环。经过一次预热后烟气温度降低至约140℃后直接送入成品co2系统。

28、与现有技术相比,本实用新型具有以下有益效果:

29、1、本实用新型将传统的一段预热改为两段预热,并在此基础上将煅烧烟气与冷却烟气相互分离,两股烟气分开对物料进行预热,避免了现有技术冷却风中o2和n2等杂质成分对煅烧烟气中co2浓度的稀释,从而大幅度提高石灰生产过程尾气中co2浓度,即在生产石灰的同时,获得高纯度co2气体,实现了co2气体的收集和资源化利用。

30、2、在本实用新型中,煅烧工序所需的热量主要是由煅烧分解产生的高温烟气进行自循环供给,即煅烧过程中也没有引入o2和n2等杂质成分,因而一次预热后排出的烟气中co2浓度很高,进一步提高co2气体副产物的纯度。

31、3、在本实用新型中,煅烧产生的高温烟气一部分用于自循环为煅烧供热,一部分用于原料的一次预热,冷却后的高温烟气则用于原料的二次预热,实现了烟气余热的高效利用。

- 还没有人留言评论。精彩留言会获得点赞!