一种多参数晶体炉动态的控制方法、系统、设备及介质与流程

本发明涉及晶体生长,具体涉及一种多参数晶体炉动态的控制方法、系统、设备及介质。

背景技术:

1、晶体的生长和制备在现代科技领域中具有至关重要的地位,广泛应用于半导体、光学、电子等行业。在晶体生长过程中,晶体炉作为关键设备,其内加热温度的均匀性与生长出的晶体质量息息相关,而炉体内的加热温度与炉内加热组件的布置、加热性能以及炉壁散热吸热性质等因素有关。

2、现有技术中,往往采用加热组件设于炉顶、炉底或者在坩埚外周的方式为晶体生长提供热量,但是炉内的热传递过程较为复杂,热辐射、热对流以及与周围环境的热交换都会对炉内沿其高度方向的各层区域的温度产生影响,那么则会导致坩埚所处的区域加热温度不一定均匀,那么在加热温度不均匀的环境下生长晶体,晶体各方向的性能以及生长速率都可能不一致,晶体内部产生应力和缺陷,严重影响晶体的品质和性能。

技术实现思路

1、鉴于现有技术中的上述缺陷或不足,本发明旨在提供一种多参数晶体炉动态的控制方法、系统、设备及介质,以保证晶体在一个加热温度相对均匀的环境下生长。

2、第一方面,本发明提供一种多参数晶体炉动态的控制方法,用于动态控制多参数晶体炉运行,多参数晶体炉至少包括:

3、炉体,所述炉体内具有反应腔室,所述反应腔室内设有坩埚,所述炉体沿其轴向上具有安装区,所述反应腔室沿所述炉体的轴向包括若干个加热区;

4、充气组件,所述充气组件包括安装于所述反应腔室外的用于提供还原气体的气源以及若干个均匀分布于所述安装区上的充气口,每个所述充气口上安装有喷头,所述喷头用于改变对应的所述充气口向所述反应腔室内充入还原气体的充气方向;

5、加热组件,所述加热组件设于所述反应腔室内,所述加热组件用于向所述反应腔室内提供热量;

6、驱动组件,所述驱动组件设于所述反应腔室内且设于所述炉体底部,所述驱动组件用于驱动所述坩埚沿所述炉体的轴向移动和/或沿炉体的轴线旋转;

7、该控制方法包括以下步骤:

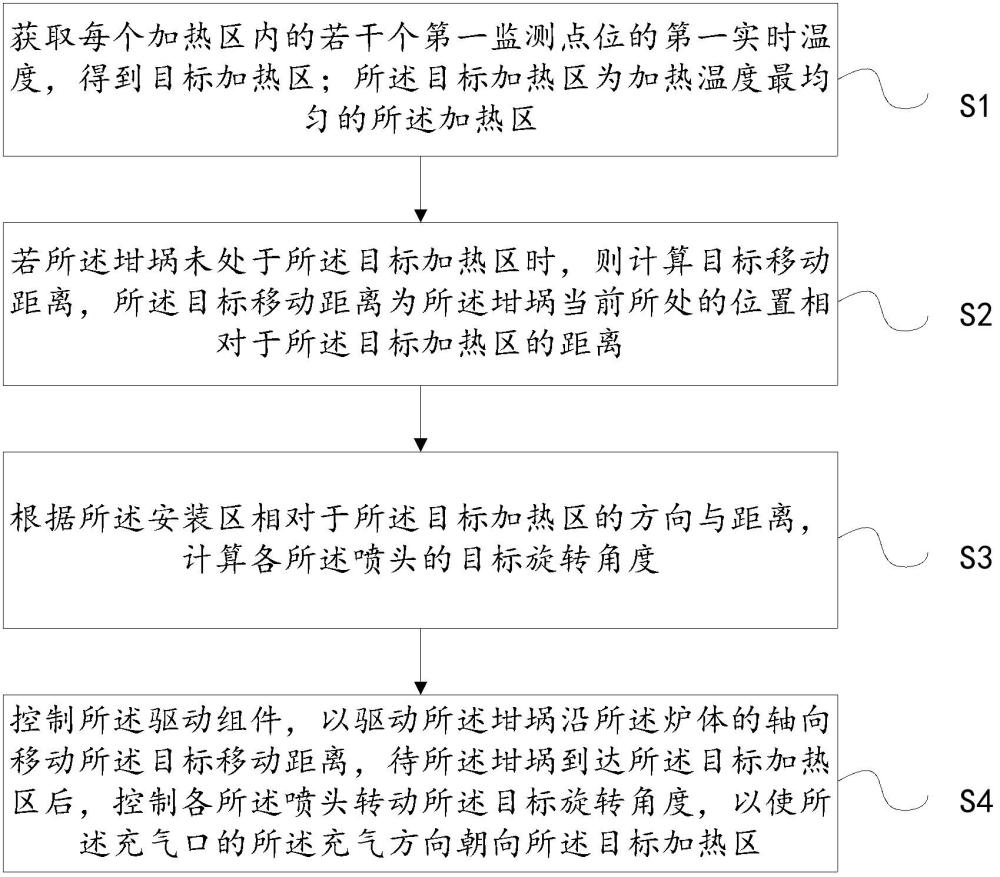

8、获取每个加热区内的若干个第一监测点位的第一实时温度,得到目标加热区;所述目标加热区为加热温度最均匀的所述加热区;

9、若所述坩埚未处于所述目标加热区时,则计算目标移动距离,所述目标移动距离为所述坩埚当前所处的位置相对于所述目标加热区的距离;

10、根据所述安装区相对于所述目标加热区的方向与距离,计算各所述喷头的目标旋转角度;

11、控制所述驱动组件,以驱动所述坩埚沿所述炉体的轴向移动所述目标移动距离,待所述坩埚到达所述目标加热区后,控制各所述喷头转动所述目标旋转角度,以使所述充气口的所述充气方向朝向所述目标加热区。

12、根据本发明提供的技术方案,所述获取每个加热区内的若干个第一监测点位的第一实时温度,得到目标加热区,具体包括以下步骤:

13、在所述加热组件的加热功率到达目标温度对应的目标加热功率时,开始计时,并在第一预设时长后,获取每个所述加热区内的若干个第一监测点位的第一实时温度;

14、根据每个所述加热区内的若干个第一监测点位的第一实时温度,得到至少一个第一加热区,所述第一加热区为任意两个所述第一监测点位的所述第一实时温度的差值绝对值均小于第一预设阈值的所述加热区;

15、计算每个所述第一加热区的第一实时温度平均值,并将与所述目标温度偏差最小的所述第一实时温度平均值对应的所述第一加热区作为目标加热区。

16、根据本发明提供的技术方案,所述多参数晶体炉还包括设于所述反应腔室内远离所述驱动组件侧的提拉组件,所述提拉组件包括提拉电机以及连接于所述提拉电机的输出轴上的提拉杆,所述提拉杆沿着所述炉体的轴向延伸,所述提拉杆靠近所述坩埚的端部设有籽晶;

17、所述得到目标加热区之后,还包括以下步骤:

18、获取待生长晶体的目标生长高度、所述坩埚内所述熔体的熔体深度以及所述提拉杆可提拉所述籽晶沿所述炉体轴向移动的最高位置;

19、根据所述熔体深度以及所述最高位置,得到待生长晶体的预设生长高度;

20、所述若所述坩埚未处于所述目标加热区时,则计算目标移动距离,具体包括以下步骤:

21、判断所述预设生长高度大于或等于所述目标生长高度时,若所述坩埚未处于所述目标加热区,则计算目标移动距离。

22、根据本发明提供的技术方案,将所述喷头沿所述炉体的径向的中轴线作为第一转动轴;所述根据所述安装区相对于所述目标加热区的方向与距离,计算各所述喷头的目标旋转角度,至少包括以下步骤:

23、沿所述炉体的轴向,若所述目标加热区的所处高度高于所述安装区的所处高度时,将所述安装区相对于所述目标加热区的方向标定为低位方向;

24、若所述目标加热区的所处高度低于所述安装区的所处高度时,将所述安装区相对于所述目标加热区的方向标定为高位方向;

25、若所述目标加热区的所处高度等于所述安装区的所处高度时,将所述安装区相对于所述目标加热区的方向标定为等位方向;

26、当所述安装区相对于所述目标加热区的方向为所述高位方向时,将所述喷头沿着所述第一转动轴转动,以指向所述目标加热区的区域中心所需旋转的角度作为所述目标旋转角度。

27、根据本发明提供的技术方案,所述根据所述安装区相对于所述目标加热区的方向与距离,计算各所述喷头的目标旋转角度,还包括以下步骤:

28、当所述安装区相对于所述目标加热区的方向为所述低位方向时,将所有所述喷头进行分组,得到若干个喷头组,每个所述喷头组至少包括一个第一喷头、一个第二喷头和一个第三喷头;

29、将所述目标加热区沿所述炉体的轴向至少分为第一模拟分区、第二模拟分区和第三模拟分区;

30、将所述第一喷头沿着所述第一转动轴转动,以指向所述第一模拟分区的区域中心所需旋转的角度作为第一目标旋转角度;

31、将所述第二喷头沿着所述第一转动轴转动,以指向所述第二模拟分区的区域中心所需旋转的角度作为第二目标旋转角度;

32、将所述第三喷头沿着所述第一转动轴转动,以指向所述第三模拟分区的区域中心所需旋转的角度作为第三目标旋转角度。

33、根据本发明提供的技术方案,将所述喷头沿所述炉体的轴向的中轴线作为第二转动轴;所述根据所述安装区相对于所述目标加热区的方向与距离,计算各所述喷头的目标旋转角度,还包括以下步骤:

34、当所述安装区相对于所述目标加热区的方向为所述等位方向时,将所述喷头沿着所述第二转动轴转动,以指向与该喷头相邻的下一个喷头所需旋转的角度作为目标旋转角度。

35、根据本发明提供的技术方案,所述根据所述熔体深度以及所述最高位置,得到待生长晶体的预设生长高度之后,还包括以下步骤:

36、判断所述预设生长高度小于所述目标生长高度时,根据所述目标生长高度,得到第二加热区,进而得到候选区域集合,所述候选区域集合包括所述第二加热区以及处于所述第二加热区以下的所有所述加热区;所述第二加热区与所述最高位置之间的距离等于所述目标生长高度;

37、在所述候选区域集合中筛选次目标加热区,所述次目标加热区为所述候选区域集合中加热温度最均匀的所述加热区;

38、控制所述驱动组件驱动所述坩埚移动至所述次目标加热区后,开始计时,并在第二预设时长后实时采集所述坩埚上若干个第二监测点位的第二实时温度,得到所述坩埚的实际温度;

39、若所述实际温度与所述目标温度的差值绝对值大于第二预设阈值时,根据所述实际温度与所述目标温度的差值绝对值,更新目标加热功率,得到更新后目标加热功率;

40、控制所述加热组件以所述更新后目标加热功率运行,以使处于所述次目标加热区内的所述坩埚的所述实际温度到达所述目标温度。

41、第二方面,本发明提供一种多参数晶体炉动态的控制系统,用于实现如上述所述的多参数晶体炉动态的控制方法,包括:

42、采集模块,所述采集模块配置用于获取每个加热区内的若干个第一监测点位的第一实时温度,得到目标加热区;所述目标加热区为加热温度最均匀的所述加热区;

43、计算模块,所述计算模块配置用于若坩埚未处于所述目标加热区时,则计算目标移动距离,所述目标移动距离为所述坩埚当前所处的位置相对于所述目标加热区的距离;

44、所述计算模块还配置用于根据安装区相对于所述目标加热区的方向与距离,计算各喷头的目标旋转角度;

45、控制模块,所述控制模块配置用于控制驱动组件,以驱动所述坩埚沿炉体的轴向移动所述目标移动距离,待所述坩埚到达所述目标加热区后,控制各所述喷头转动所述目标旋转角度,以使充气口的充气方向朝向所述目标加热区。

46、第三方面,本发明提供一种终端设备,包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现上述的多参数晶体炉动态的控制方法的步骤。

47、第四方面,本发明提供一种计算机可读存储介质,所述计算机可读存储介质有计算机程序,所述计算机程序被处理器执行时实现上述的多参数晶体炉动态的控制方法的步骤。

48、与现有技术相比,本发明的有益效果在于:本发明首先对传统的晶体炉进行改进,使得原本固定高度的坩埚可以沿炉体的轴向移动,充气口也能改变充入还原气体的充气方向,如此一来,先根据每一层加热区的实时温度,找到加热温度最均匀的目标加热区,将坩埚移动到目标加热区内,通过主动寻找炉体内温度最均匀区域并将坩埚置于寻找到区域内,相较于优化加热组件分布、改进炉体隔热结构等措施使用更灵活,更方便且效果更好,充分利用现有炉内温度最均匀区域的资源,除此之外,朝向温度最均匀区域内充入还原气体也在一定程度上使得温度最均匀区域的还原气氛环境也相对均匀,从而保证晶体各方向的性能以及生长速率一致,提升晶体的品质和性能。

- 还没有人留言评论。精彩留言会获得点赞!