一种高热导率氮化硅基板及其制备方法与流程

本发明涉及氮化硅材料制备,具体涉及一种高热导率氮化硅基板及其制备方法。

背景技术:

1、氮化硅是一种高性能的半导体材料,具有良好的热导率、电绝缘性、耐高温性和化学稳定性。因此,它被广泛应用于电子、航空航天和汽车等领域的散热器件。然而,氮化硅的制备成本较高,主要原因是氮化硅原粉的价格较高。此外,氮化硅的导热性能也受到其氧含量的影响,氧含量越高,导热性能越差。

2、目前,有两种主要的氮化硅制备方法:一种是高温固相反应法,另一种是化学气相沉积法。高温固相反应法是将硅粉和氮气在高温下反应生成氮化硅,这种方法的优点是工艺简单,但是能耗高,且得到的氮化硅纯度不高;化学气相沉积法则是通过化学反应在基材表面沉积氮化硅薄膜,这种方法的优点是得到的氮化硅纯度高,但是设备复杂且成本高。

3、现有的氮化硅制备方法存在以下主要问题:一是制备成本高,主要是由于氮化硅原粉的价格较高;二是得到的氮化硅的导热性能受其氧含量的影响,氧含量越高,导热性能越差。

4、因此,如何在保证氮化硅质量的同时,降低其制备成本,提高其导热性能,是当前氮化硅制备技术面临的重要问题。

技术实现思路

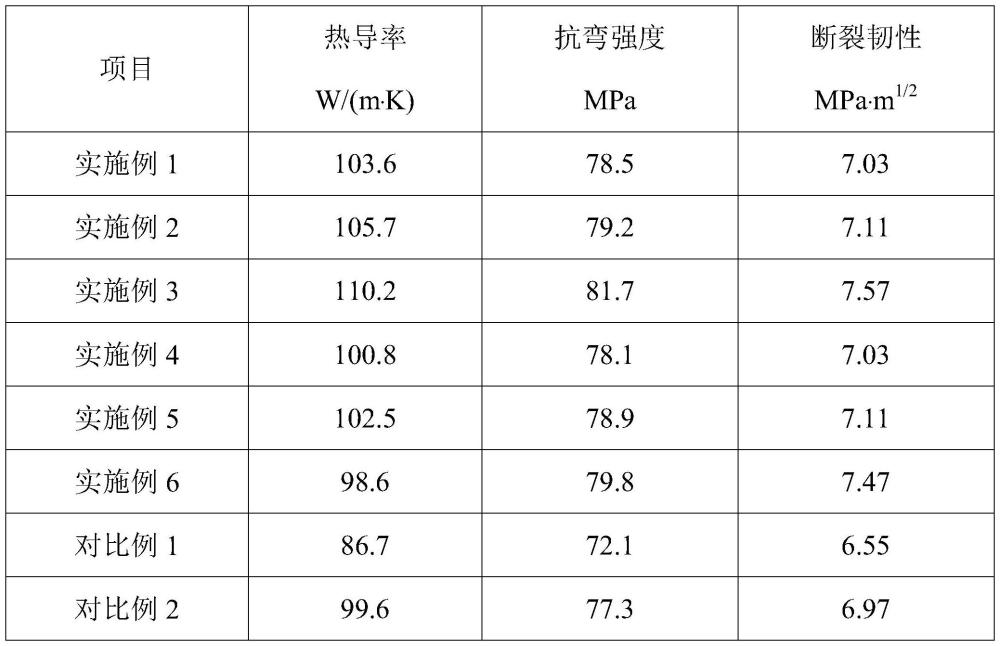

1、鉴于现有技术中存在的问题,本发明提供了一种高热导率氮化硅基板及其制备方法,所述制备方法采用成本较低的硅粉作为原料,从而有效降低了氮化硅基板的制备成本,并且在氮气和氨气的混合反应气氛中进行气压烧结,氨气会分解成氮气和氢气,氢气的还原作用可以降低氮化硅基板的含氧量,从而提高了氮化硅基板的导热性能和力学性能,氮化硅基板的热导率≥100w/(m·k),抗弯强度≥78mpa,断裂韧性≥7mpa·m1/2。

2、为达此目的,本发明采用以下技术方案:

3、本发明的目的之一在于提供一种高热导率氮化硅基板的制备方法,所述制备方法包括如下步骤:

4、步骤s1:将硅粉、烧结助剂、溶剂、超分散剂与消泡剂混合均匀,得到悬浮液;将黏结剂、塑性剂和所述悬浮液混合均匀,得到浆料;

5、步骤s2:将所述浆料依次进行流延成型、烘干、排胶,得到薄板生坯;

6、步骤s3:将所述薄板生坯在氮气和氨气的混合反应气氛中进行气压烧结,得到高热导率氮化硅基板。

7、本发明所述制备方法采用成本较低的硅粉作为原料,从而有效降低了氮化硅基板的制备成本,并且在氮气和氨气的混合反应气氛中进行气压烧结,氨气会分解成氮气和氢气,氢气的还原作用可以降低氮化硅基板的含氧量,从而提高了氮化硅基板的导热性能和力学性能,氮化硅基板的热导率≥100w/(m·k),抗弯强度≥78mpa,断裂韧性≥7mpa·m1/2。

8、作为本发明优选的技术方案,步骤s1中,在混合之前对硅粉进行表面处理,包括:将硅粉与超纯水按照质量比1:(4-6)混合搅拌,按照每100g硅粉对应6-10ml氢氟酸来加入氢氟酸,在30-50℃下反应4-8h,依次经过滤、洗涤与干燥,得到表面处理后的硅粉。

9、本发明所述表面处理中,硅粉与超纯水的质量比1:(4-6),例如1:4、1:4.5、1:5、1:5.5或1:6等,反应的温度为30-50℃,例如30℃、35℃、40℃、45℃或50℃等,反应的时间为4-8h,例如4h、4.5h、5h、5.5h、6h、6.5h、7h、7.5h或8h等。

10、作为本发明优选的技术方案,步骤s1中,所述烧结助剂包括氧化镁、氧化钇和氧化钛,且硅粉、氧化镁、氧化钇和氧化钛的质量比为1:(0.05-0.2):(0.03-0.1):(0.01-0.1),例如1:0.05:0.03:0.01、1:0.1:0.05:0.05或1:0.2:0.1:0.1等。

11、作为本发明优选的技术方案,步骤s1中,所述硅粉的粒径为400-600nm,例如400nm、450nm、500nm、550nm或600nm等,所述烧结助剂的粒径为150-200nm,例如150nm、160nm、170nm、180nm、190nm或200nm等,烧结助剂包括氧化镁、氧化钇和氧化钛,则三者的粒径分别满足150-200nm。

12、需要说明的是,本发明所述制备方法可以得到纯度高、质量好的氮化硅基板,这是因为本发明采用的是纳米级别的原料,例如纳米硅粉、纳米氧化镁、纳米氧化钇和纳米氧化钛,这些原料的粒度小,活性高,有利于提高反应的完全性,从而得到高质量的氮化硅基板。

13、作为本发明优选的技术方案,步骤s1中,所述溶剂包括乙醇、正丁醇、丙酮或丁酮中的任意一种或多种以任意比例混合的混合物;所述溶剂的用量为硅粉与烧结助剂总质量的50-80wt%,例如50wt%、55wt%、60wt%、65wt%、70wt%、75wt%或80wt%等。

14、步骤s1中,所述超分散剂的用量为硅粉与烧结助剂总质量的0.1-0.8wt%,例如0.1wt%、0.2wt%、0.3wt%、0.4wt%、0.5wt%、0.6wt%、0.7wt%或0.8wt%等。本发明所述制备方法通过超分散剂能够同时与粉体颗粒和分散介质有效地相互作用,实现稳定的分散状态,防止粉体颗粒在溶剂中沉淀或团聚,从而维持浆料的稳定均匀性,进而提高了氮化硅基板的导热性能。本发明所述超分散剂可以选择佛山市科宁新材料有限公司的kmt-3017水性分散剂、天津睿科的rd-9774分散剂,或者是其他企业的类似产品。

15、步骤s1中,所述消泡剂为水性聚氨酯涂料消泡剂,所述消泡剂的用量为0.3-0.5wt%,例如0.3wt%、0.35wt%、0.4wt%、0.45wt%或0.5wt%等。本发明所述消泡剂可以防止聚团,消除研磨产生的气泡,方便成型,可以选择大田化学的dt-9825消泡剂。

16、步骤s1中,所述黏结剂为聚乙烯醇缩丁醛,所述黏结剂的用量为硅粉与烧结助剂总质量的2-8wt%,例如2wt%、3wt%、4wt%、5wt%、6wt%、7wt%或8wt%等。

17、步骤s1中,所述塑性剂为邻苯二甲酸丁苄酯,所述塑性剂的用量为硅粉与烧结助剂总质量的1-4wt%,例如1wt%、1.5wt%、2wt%、2.5wt%、3wt%、3.5wt%或4wt%等。

18、作为本发明优选的技术方案,步骤s2中,所述流延成型的流延带速度为0.4-4.0m/min,例如0.4m/min、1.0m/min、1.5m/min、2.0m/min、2.5m/min、3.0m/min、3.5m/min或4.0m/min等,所述流延成型得到的薄板生胚的厚度为0.4-0.6mm,例如0.4mm、0.45mm、0.5mm、0.55mm或0.6mm等。

19、作为本发明优选的技术方案,步骤s2中,所述排胶在氮气气氛下进行,先以3-8℃/min的速度升温至680-750℃,保温5-10h,然后自然冷却至室温。

20、本发明所述排胶,升温的速度为3-8℃/min,例如3℃/min、4℃/min、5℃/min、6℃/min、7℃/min或8℃/min等。

21、本发明所述排胶,升温的目标温度为680-750℃,例如680℃、690℃、700℃、710℃、720℃、730℃、740℃或750℃等。

22、本发明所述排胶,保温5-10h,例如5h、6h、7h、8h、9h或10h等。

23、作为本发明优选的技术方案,步骤s3中,所述氮气和氨气的混合反应气氛中,氮气与氨气的体积比为1:(0.1-1),例如1:0.1、1:0.3、1:0.5、1:0.6、1:0.8或1:1等,且气体压力保持在5-10mpa,例如5mpa、6mpa、7mpa、8mpa、9mpa或10mpa等。

24、作为本发明优选的技术方案,步骤s3中,所述气压烧结包括:先以10-15℃/min的速度升温至750-850℃,保温1-3h;然后以8-12℃/min的速度升温至1000-1500℃,保温8-12h;最后以2-5℃/min的速度升温至1800-1900℃,保温8-12h;自然冷却至室温。

25、本发明所述气压烧结中,第一阶段的升温速度为10-15℃/min,例如10℃/min、11℃/min、12℃/min、13℃/min、14℃/min或15℃/min等,第一阶段的目标温度为750-850℃,例如750℃、760℃、780℃、800℃、810℃、830℃或850℃等,第一阶段的保温时间为1-3h,例如1h、1.5h、2h、2.5h或3h等。

26、本发明所述气压烧结中,第二阶段的升温速度为8-12℃/min,例如8℃/min、9℃/min、10℃/min、11℃/min或12℃/min等,第二阶段的目标温度为1000-1500℃,例如1000℃、1100℃、1200℃、1300℃、1400℃或1500℃等,第二阶段的保温时间为8-12h,例如8h、9h、10h、11h或12h等。

27、本发明所述气压烧结中,第三阶段的升温速度为2-5℃/min,例如2℃/min、3℃/min、4℃/min或5℃/min等,第三阶段的目标温度为1800-1900℃,例如1800℃、1810℃、1830℃、1850℃、1870℃、1880℃或1900℃等,第三阶段的保温时间为8-12h,例如8h、9h、10h、11h或12h等。

28、本发明的目的之二在于提供一种高热导率氮化硅基板,采用目的之一所述制备方法制备得到。

29、与现有技术方案相比,本发明至少具有以下有益效果:

30、(1)本发明所述制备方法主要使用纳米硅粉、纳米氧化镁、纳米氧化钇和纳米氧化钛作为原料,这些原料的价格相对较低,从而有效降低了氮化硅基板的制备成本,相比于现有的氮化硅制备方法,本发明制备方法更具有经济效益;

31、(2)本发明所述制备方法在氮气和氨气的混合反应气氛中进行气压烧结,氨气会分解成氮气和氢气,氢气的还原作用可以降低氮化硅基板的含氧量,从而提高了氮化硅基板的导热性能和力学性能,氮化硅基板的热导率≥100w/(m·k),抗弯强度≥78mpa,断裂韧性≥7mpa·m1/2;

32、(3)本发明所述制备方法简单易行,避免了现有的氮化硅制备方法中需要高温固相反应或化学气相沉积等复杂步骤,从而大大简化了制备过程,提高了生产效率,降低生产成本。

- 还没有人留言评论。精彩留言会获得点赞!