一种高折射率、低双折射率的共聚碳酸酯的制作方法

1.本发明涉及一种共聚碳酸酯,更具体的涉及一种高折射率、低双折射的共聚碳酸酯。

背景技术:

2.聚碳酸酯以其独特的高透光率、高折射率、高抗冲性、尺寸稳定性及易加工成型等特点,在光学应用领域占有极其重要的位置。采用光学级聚碳酸酯制作的光学透镜,不仅可用于照相机、显微镜、望远镜及光学测试仪器等,还可用于电影投影机透镜、复印机透镜、红外自动调焦投影仪透镜、激光束打印机透镜,以及各种棱镜、多面反射镜等诸多办公设备和家电领域,其应用市场极为广阔。聚碳酸酯在光学透镜方面的另一重要应用领域便是作为儿童眼镜、太阳镜和安全镜和成人眼镜的镜片材料。世界眼镜业聚碳酸酯消费量年均增长率一直保持高速增长,显示出极大的市场活力。

3.根据lorentz-lorenz方程:或折射率n由聚合物分子的结构所决定,引入高[r]/v0值的取代基可以有效提高聚合物的折射率。因此可以通过在分子中引入高[r]的取代基或降低分子摩尔体积的方法来提高折射率。除氟以外的卤素原子、硫原子和芳香环具有较高的[r],但溴和碘易导致聚合物黄变和耐候性变差,过多的芳环结构易导致过高的双折射和光散射现象出现。硫原子具有较高的[r]值,同时其摩尔体积较小,从分子设计的角度来看,将硫引入聚合物是提高折射率的最佳方法,折射率提高程度大,但色散增加却很小。

[0004]

中国专利cn101680967b描述了包含9,9-双(4-羟基-3-甲基苯基)芴和1,1-双(4-羟基苯基)癸烷的高折射率聚碳酸酯,长链烷烃结构的引入,虽然能够提高聚合物的流动性,但却容易导致力学性能的降低。

[0005]

中国专利cn102227657b描述了包含异山梨醇和9,9-双(4-羟基-3-甲基苯基)芴的高折射聚碳酸酯,异山梨醇和芴结构的存在,将会导致反应体系粘度大,影响实际加工过程。

[0006]

中国专利cn102471467b描述了包含9,9-双(4-(2-羟乙氧基)苯基)芴和2,6-萘二羟酸的高折射率聚碳酸酯,过多的芳环结构的引入,使得聚合物有光散射性质和很高的双折射吸收系数,影响光学性能,不利于实际应用。

[0007]

中国专利cn103257376b描述了包含9,9-双[4-(2-羟基乙氧基)苯基]芴的高折射聚碳酸酯,虽然折射率有所提高,但仍然不能满足目前光学领域对光学级聚碳酸酯折射率的需求。

[0008]

目前,在高端镜头和透镜的应用领域,大部分光学级聚碳酸酯还不能满足要求,主要是因为折射率较低。因此,本领域急需开发出具有更高折射率的聚碳酸酯,同时还要兼顾其他光学性能,如低双折射、低色散和加工性能好等。

技术实现要素:

[0009]

本发明的目的是提供一种具有高折射率、低双折射的共聚碳酸酯,同时还具有低雾度、低色散和良好的加工性能的优点。

[0010]

本发明采用如下技术方案:

[0011]

一种共聚碳酸酯,包含如下结构:

[0012]

1)来源于式(i)表示的二羟基化合物的结构单元:

[0013][0014]

其中,x1、x2分别独立的表示c1-c10的亚烷基、c6-c20的亚芳基,或仅表示化学键(即oh直接连接在噻吩结构上),

[0015]

和:

[0016]

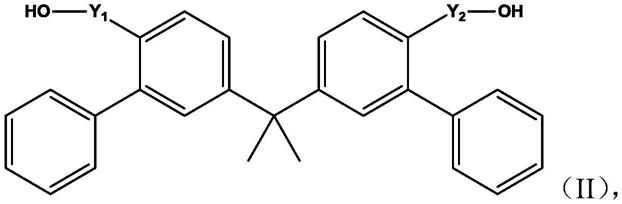

2)来源于式(ii)表示的二羟基化合物的结构单元:

[0017][0018]

其中,y1、y2分别独立的表示的c1-c10的亚烷基或仅表示化学键(即oh直接连接在苯环结构上)。

[0019]

本发明所述共聚碳酸酯的结构单元的来源中,式(i)表示的二羟基化合物与式(ii)表示的二羟基化合物的摩尔比为1:99~99:1,优选30:70~80:20,更优选50:50~70:30。

[0020]

作为一种优选方案,所述式(i)表示的二羟基化合物为2,5-二甲醇-3,4-亚乙基二硫噻吩,其结构式如下:

[0021][0022]

作为一种优选方案,所述式(ii)表示的二羟基化合物为2,2-双(3-苯基-4-羟基苯基)丙烷(双opp-a),其结构式如下:

[0023][0024]

本发明所述的聚碳酸酯除了包含来源于式(i)、(ii)表示的二羟基化合物的结构单元外,还可以另外包含来源式(v)表示的二羟基化合物的一种或多种的结构单元:

[0025][0026]

其中,z1、z2分别独立的表示c1-c10的亚烷基、c6-c20的亚芳基,m、n的数值分别独立的为0、1、2。

[0027]

作为一种优选方案,所述式(v)表示的二羟基化合物选自双硫醚醇-3,4-亚乙基二硫噻吩、双脂肪醇-3,4-亚乙基二硫噻吩、双芳香醇-3,4-亚乙基二硫噻吩以及它们的烷基化、环烷基化和卤化的化合物等中的一种或两种或多种。作为一种更优选方案,所述式(v)表示的二羟基化合物选自2,5-双甲硫醚醇-3,4-亚乙基二硫噻吩、2,5-双乙硫醚醇-3,4-亚乙基二硫噻吩、2,5-双丙硫醚醇-3,4-亚乙基二硫噻吩、2,5-双苯甲硫醚醇-3,4-亚乙基二硫噻吩、2,5-双苯乙硫醚醇-3,4-亚乙基二硫噻吩、2,5-双苯丙硫醚醇-3,4-亚乙基二硫噻吩中的一种或多种。

[0028]

作为一种最优选方案,所述式(v)表示的二羟基化合物为2,5-双甲硫醚醇-3,4-亚乙基二硫噻吩,其结构式如下:

[0029][0030]

本发明中,所述式(v)表示的二羟基化合物的用量为0-60%mol,优选为10-40mol%,相对于构成所述共聚碳酸酯的式(i)和式(ii)的二羟基化合物总摩尔量。

[0031]

本发明中,所述的共聚碳酸酯可以采用本领域技术人员公知的熔融酯交换法制备。

[0032]

本发明所述的熔融酯交换方法,是通过二羟基化合物与碳酸二酯,在碱性化合物催化剂、酯交换催化剂或由其两者构成的混合催化剂的存在下,以熔体反应制备聚碳酸酯的。其中碳酸二酯、催化剂及反应条件等,可以采用cn103257376a中的记载,作为优选方案,本发明中,碳酸二酯与二羟基化合物的摩尔比为0.99~1.09,催化剂用量与二羟基化合物的摩尔比为1

×

10-8

~1

×

10-2

,优选为1

×

10-7

~1

×

10-3

。

[0033]

熔融酯交换法是使用上述的原料和催化剂,在加热条件下,常压或减压下通过酯交换反应一边除去副产物一边进行缩聚的方法。反应一般采用两段以上的多段工序实施。

[0034]

对于熔融酯交换反应,在一种具体实施方式中,第一段的反应在120~220℃、优选160~200℃的温度下反应0.1~5小时、优选0.5~3小时。接着一边提高反应体系的减压度一边升高温度进行二羟基化合物与碳酸二酯的反应,最后在133.32pa以下的减压下、230~260℃的温度下反应0.1~2小时。这样的反应可采用连续式进行也可采用间歇式进行。进行上述反应时使用的反应装置可以是装备着锚型搅拌桨、maxblend型搅拌桨、螺带型搅拌桨等的立式,也可以是装备着桨式叶片、格子叶片、眼镜形叶片等的卧式,还可以是装备着螺杆的挤出机型,还优选考虑聚合物的粘度使用将这些适当组合的反应装置实施。

[0035]

在聚合反应结束后,为了维持聚合物的热稳定性和水解稳定性,去除催化剂或使催化剂失活。作为催化剂失活剂,可选用一些公知的酸性物质,优选如苯甲酸丁酯等的酯类;对甲苯磺酸等的芳香族磺酸类,这些可以单独使用或组合使用。

[0036]

这些催化剂失活剂的使用量可以相对于该催化剂使用0.1~50倍摩尔量,优选使用0.5~10倍摩尔量,进一步优选使用1~5倍摩尔量。

[0037]

本发明制备的共聚碳酸酯,重均分子量为5000-400000(重均分子量,通过体积排除凝胶色谱法在用ps-或聚碳酸酯校正物质预先校正后测定),优选15000-50000,更优选20000-40000。

[0038]

本发明所述的共聚碳酸酯另外还可以包含通常添加到热塑性树脂中的各种常规添加剂。相对于共聚碳酸酯的总重量计,添加剂的比例为0-6wt%,优选0-3wt%,特别优选0-2wt%。常规添加剂包括:脱模剂、热稳定剂、紫外线吸收剂、防静电剂、阻燃剂、红外线屏蔽剂、荧光染料(包含荧光增白剂)、颜料、光扩散剂、强化填充剂、其它的树脂或弹性体等。

[0039]

根据本发明的共聚碳酸酯和上述添加剂可通过配混的方式制备组合物。可通过以下方式制备:将各组分以已知的方式混合,并且在250℃-320℃的温度下在常用的装置如内混合机、挤出机和双螺杆捏合机中熔融配混并熔融挤出,通过切粒机造粒。

[0040]

根据lorentz-lorenz方程,在共聚结构中引入芳环结构和含硫基团,可以提高共聚碳酸酯的折射率。但是芳环结构的过多引入,会导致其他光学性能的下降,因此需要调控芳环结构的引入量。化合物(i)能在提高折射率的同时,并降低共聚碳酸酯的双折射现象。此外,存在的硫醚结构还有利于提高聚碳酸酯的加工性能。双联苯结构具有一定的刚性,保证了材料的耐热性和力学性能。通过上述结构的组合设计,使得制备的共聚碳酸酯在具有高折射率、低双折射的同时,还具有低雾度、低色散和良好的加工性能。

[0041]

对于本发明所述的含有(i)和(ii),优选(iii)和(iv)的二元共聚体系,随单体比例的不同,折射率可在1.60~1.71的范围内变动。本发明的共聚碳酸酯的透光率可达到90%以上,对应的共聚物tg为120~250℃。上述二元共聚体系,通过调节引入的式(v)优选式(vi)二羟基化合物的结构和含量,可以使折射率和tg在上述范围内以更多方式进行组

合,例如在相同的折射率下可以设计更高或较低的tg,因此可以较为方便的调节聚合物的耐热性或是可加工性。

[0042]

本发明同样涉及根据本发明的共聚碳酸酯或其组合物制备的成型件,还包括根据本发明的共聚碳酸酯配制的溶液,可用于对折射率有更高要求的应用领域,其中,如手机镜头、ai/vr镜头、安防镜头或光学透镜等。

[0043]

根据本发明的共聚碳酸酯或其组合物可用于制备任何类型的成型件,可通过常用的成型工艺进行制备,如注塑、挤出等。其中,如手机镜片可通过注塑成型获得。

[0044]

根据本发明的共聚碳酸酯或其组合物的优选应用是透明/半透明或者有色的注塑成型件,挤出物例如片材、膜、膜层压物、型材、半成品,以及由高分子量聚碳酸酯制成的浇注膜。

[0045]

根据本发明的共聚碳酸酯或其组合物,可任选与其它热塑性聚合物和/或常用的添加物共混,用于加工成任意成型件/挤出物,在所有己经使用已知的聚碳酸酯、聚酯碳酸酯和聚酯的地方使用。

[0046]

所述其它热塑性聚合物选自双酚a型聚碳酸酯(bpa-pc)、聚甲基丙烯酸甲酯(pmma)、聚对苯二甲酸乙二醇酯(pet)、聚苯乙烯(ps)中的一种或多种。

[0047]

本发明的有益效果在于:

[0048]

本发明通过选择式(i)和(ii)的化合物进行组合设计,可以得到具有高折射率、低双折射的同时,还具有低雾度、低色散和良好的加工性能的共聚碳酸酯。

具体实施方式

[0049]

下面的实施例意在解释本发明,本发明不限于实施例的范围,还包括在本发明所要求的权利范围内的其他任何改变。

[0050]

实施例中原料来源:

[0051]

单体合成例1

[0052]

在5000ml不锈钢制反应器中,加入3,4-二甲基噻吩127.784(1.139mol)、对甲苯磺酸8.084g(0.047mol)、1,2-乙二醇283.34g(4.57mol)和甲苯1000ml,并在氮气氛围下于90℃下反应48小时。随后,继续加入对甲苯磺酸8.084g(0.047mol)、1,2-乙二醇283.34g(4.57mol),并在相同的温度下再搅拌24小时。继续加入n-氯代琥珀酰亚胺200.295g(1.5mol),恒温0℃搅拌1h,再加入500ml5%naoh溶液,在常温下进行搅拌2h。然后,在减压下除去甲苯,用乙醚萃取,接着用5%naoh和水进行洗涤。收集有机相用无水mgso4干燥,过滤,并真空浓缩,得到产物(iii)。

[0053]

同样,在5000ml不锈钢反应器中,加入3,4-二甲基噻吩127.784g(1.139mol)、对甲苯磺酸5.676g(0.033mol)、1,3-丙二醇173.356g(2.278mol)和甲苯1000ml,并在氮气氛围下于70℃反应36小时。随后,继续加入对甲苯磺酸5.676g(0.033mol)、1,2-乙二醇141.236g(2.278mol),并在相同的温度下再搅拌24小时。继续加入n-氯代琥珀酰亚胺160.236g(1.2mol),恒温0℃搅拌1h,再加入500ml 5%naoh溶液,在常温下进行搅拌2h。最后,进行后处理,其过程同产物(iii)一致,便可得到2,5-二乙醇-3,4-亚乙基二硫噻吩。

[0054]

单体合成例2

[0055]

在500ml四口烧瓶中加入邻苯基苯酚204.252g(1.2mol)、丙酮17.424g(0.3mol)、

主催化剂对甲苯磺酸26.316g(0.153mol)和助催化剂巯基乙酸16.121g(0.175mol),控制反应温度和时间分别为60℃和10h。反应结束后,加入甲苯和正己烷的混合溶剂进行重结晶,待温度降到室温后,进行过滤和干燥,得到产物(iv)。

[0056]

同样,在500ml四口烧瓶中加入苯甲醇122.187g(1.13mol)、氯代环己烷142.32g(1.2mol)和10ml 5%naoh溶液,在氮气氛围下于60℃反应12小时。接着加入单质镍0.59g(0.01mol)催化剂进行脱氢反应,维持反应温度不变,反应时间为2小时。再加入200ml三氯乙烯进行重结晶,维持常温。2小时后进行过滤,将过滤物质放入500ml四口烧瓶中,随后加入丙酮14.52g(0.25mol)、主催化剂对甲苯磺酸19.436g(0.113mol)和助催化剂巯基乙酸14.371g(0.156mol),控制反应温度和时间分别为60℃和12h。反应结束后,加入甲苯和正己烷的混合溶剂进行重结晶,待温度降到室温后,进行过滤和干燥,得到产物2,2-双(3-苯基-4-羟甲基苯基)丙烷。

[0057]

单体合成例3

[0058]

在2000ml不锈钢制反应器中,加入产物(iii)343.98g(1.47mol)、叔丁醇钾330g(2.94mol),2-巯基乙醇230g(2.94mol)和dmf1000ml,并将混合溶液在120℃搅拌24h。待反应结束后,减压去除溶剂。粗产物通过硅胶色谱法纯化,用己烷洗脱,得到固体产物(vi)。

[0059]

实施例1

[0060]

合成由式(iii)、式(iv)的二羟基化合物制备的共聚碳酸酯,摩尔比99:1。

[0061]

将231.66g(0.99mol)式(iii)结构的二羟基化合物、3.8g(0.01mol)式(iv)结构的二羟基化合物、211.86(0.99mol)碳酸二苯酯和0.02g(5

×

10-4

mol)氢氧化钠加入到带有搅拌和馏出装置的反应器中,在常压下经1小时加热到160℃使其熔融,再经0.5小时进行升温至195℃,进行搅拌。然后,用15分钟将压力调整到2kpa,在195℃、2kpa的条件下保持30分钟,进行酯交换反应。再以50℃/小时的速度升温到250℃,在250℃、2kpa保持20分钟。然后,用10分钟调整至1kpa,在250℃、1kpa下保持1小时。然后用10分钟调整到500pa,在250℃、500pa条件下保持20分钟。再用30分钟将压力降至133pa以下,在250℃、133pa以下的条件下搅拌15分钟进行聚合反应。反应结束后,添加催化剂剂量的2倍摩尔的苯甲酸丁酯,使催化剂失活,在氮加压下由反应器的底部排出,然后通过水槽中冷却,接着用造粒机切割得到颗粒。得到的共聚碳酸酯树脂,编号a1,重均分子量35823。

[0062]

实施例2

[0063]

合成由式(iii)、式(iv)二羟基化合物制备的共聚碳酸酯,摩尔比90:10。

[0064]

除了使用210g(0.9mol)式(iii)结构的二羟基化合物、38g(0.1mol)式(iv)结构的二羟基化合物,其余参照实施例1,合成共聚碳酸酯树脂,编号a2,重均分子量38460。

[0065]

实施例3

[0066]

合成由式(iii)、式(iv)二羟基化合物制备的共聚碳酸酯,摩尔比70:30。

[0067]

除了使用163.8g(0.7mol)式(iii)结构的二羟基化合物、114g(0.3mol)式(iv)结构的二羟基化合物,其余参照实施例1,合成共聚碳酸酯树脂,编号a3,重均分子量40532。

[0068]

实施例4

[0069]

合成由式(iii)、式(iv)二羟基化合物制备的共聚碳酸酯,摩尔比50:50。

[0070]

除了使用117g(0.5mol)式(iii)结构的二羟基化合物、190g(0.5mol)式(iv)结构的二羟基化合物,其余参照实施例1,合成共聚碳酸酯树脂,编号a4,重均分子量41532。

[0071]

实施例5

[0072]

合成由式(iii)、式(iv)二羟基化合物制备的共聚碳酸酯,摩尔比30:70。

[0073]

除了使用70.2g(0.3mol)式(iii)结构的二羟基化合物、266g(0.7mol)式(iv)结构的二羟基化合物,其余参照实施例1,合成共聚碳酸酯树脂,编号a5,重均分子量40822。

[0074]

实施例6

[0075]

合成由式(iii)、式(iv)二羟基化合物制备的共聚碳酸酯,摩尔比10:90。

[0076]

除了使用23.4g(0.1mol)式(iii)结构的二羟基化合物、342g(0.9mol)式(iv)结构的二羟基化合物,其余参照实施例1,合成共聚碳酸酯树脂,编号a6,重均分子量42511。

[0077]

实施例7

[0078]

合成由式(iii)、式(iv)二羟基化合物制备的共聚碳酸酯,摩尔比1:99。

[0079]

除了使用2.34g(0.01mol)式(iii)结构的二羟基化合物、376.2g(0.99mol)式(iv)结构的二羟基化合物,其余参照实施例1,合成共聚碳酸酯树脂,编号a7,重均分子量42031。

[0080]

实施例8

[0081]

合成由式(iii)、式(iv)、式(vi)二羟基化合物制备的三元共聚碳酸酯,摩尔比70:30:20。

[0082]

将163.8g(0.7mol)式(iii)结构的二羟基化合物、114g(0.3mol)式(iv)结构的二羟基化合物、59.6g(0.2mol)式(vi)结构的二羟基化合物、254.23g(1.188mol)碳酸二苯酯和0.03g(7.5

×

10-4

mol)氢氧化钠加入到带有搅拌和馏出装置的反应器中,在常压下经1小时加热到160℃使其熔融,再经0.5小时进行升温至195℃,进行搅拌。然后,用15分钟将压力调整到2kpa,在195℃、2kpa的条件下保持30分钟,进行酯交换反应。再以50℃/小时的速度升温到250℃,在250℃、2kpa保持20分钟。然后,用10分钟调整至1kpa,在250℃、1kpa下保持1小时。然后用10分钟调整到500pa,在250℃、500pa保持20分钟。再用30分钟将压力降至133pa以下,在250℃、133pa以下的条件下搅拌15分钟进行聚合反应。反应结束后,添加催化剂剂量的2倍摩尔的苯甲酸丁酯,使催化剂失活,在氮加压下由反应器的底部排出,边在水槽中冷却边用造粒机切割得到颗粒。得到的共聚碳酸酯树脂,编号b1,重均分子量41903。

[0083]

实施例9

[0084]

合成由式(iii)、式(iv)、式(vi)二羟基化合物制备的三元共聚碳酸酯,摩尔比50:50:30。

[0085]

除了使用117g(0.5mol)式(iii)结构的二羟基化合物、190g(0.5mol)式(iv)结构的二羟基化合物、89.4g(0.3mol)式(vi)结构的二羟基化合物,其余参照实施例8,合成三元共聚碳酸酯,编号b2,重均分子量42365。

[0086]

实施例10

[0087]

合成由2,5-二乙醇-3,4-亚乙基二硫噻吩、式(iv)二羟基化合物制备的共聚碳酸酯,摩尔比为70:30。

[0088]

除了使用183.4g(0.7mol)2,5-二乙醇-3,4-亚乙基二硫噻吩、114g(0.3mol)式(iv)结构的二羟基化合物,其余参照实施例1,合成共聚碳酸酯,编号c1,重均分子量38421。

[0089]

实施例11

[0090]

合成由式(iii)结构的二羟基化合物、2,2-双(3-苯基-4-羟甲基苯基)丙烷制备的共聚碳酸酯,摩尔比为70:30。

[0091]

除了使用163.8g(0.7mol)式(iii)结构的二羟基化合物、122.4g(0.3mol)2,2-双(3-苯基-4-羟甲基苯基)丙烷,其余参照实施例1,合成共聚碳酸酯,编号c2,重均分子量41863。

[0092]

对比例1

[0093]

由式(iv)、式(vi)双羟基化合物制备的共聚碳酸酯,摩尔比70:30。

[0094]

将266g(0.7mol)式(iv)结构的二羟基化合物、89.4g(0.3mol)式(vi)结构的二羟基化合物、211.86(0.99mol)碳酸二苯酯和0.02g(5

×

10-4

mol)氢氧化钠加入到带有搅拌和馏出装置的反应器中,在常压下经1小时加热到160℃使其熔融。其后,再经0.5小时进行升温至195℃,进行搅拌。然后,用15分钟将压力调整到2kpa,在195℃、2kpa的条件下保持30分钟,进行酯交换反应。再以50℃/小时的速度升温到250℃,在250℃、2kpa保持20分钟。然后,用10分钟调整至1kpa,在250℃、1kpa下保持1小时。然后用10分钟调整到500pa,在250℃、500pa保持20分钟。再用30分钟将压力降至133pa以下,在250℃、133pa以下的条件下搅拌15分钟进行聚合反应。反应结束后,添加催化剂剂量的2倍摩尔的苯甲酸丁酯,使催化剂失活,在氮加压下由反应器的底部排出,然后通过水槽冷却,接着用造粒机切割得到颗粒。得到的共聚碳酸酯树脂,编号1,重均分子量40231。

[0095]

对比例2

[0096]

由式(iii)双羟基化合物和双酚a制备的共聚碳酸酯,摩尔比70:30。

[0097]

将163.8g(0.7mol)式(iii)结构的二羟基化合物、68.4g(0.3mol)双酚a、211.86(0.99mol)碳酸二苯酯和0.02g(5

×

10-4

mol)氢氧化钠加入到带有搅拌和馏出装置的反应器中,在常压下经1小时加热到160℃使其熔融。其后,再经0.5小时进行升温至195℃,进行搅拌。然后,用15分钟将压力调整到2kpa,在195℃、2kpa的条件下保持30分钟,进行酯交换反应。再以50℃/小时的速度升温到250℃,在250℃、2kpa保持20分钟。然后,用10分钟调整至1kpa,在250℃、1kpa下保持1小时。然后用10分钟调整到500pa,在250℃、500pa保持20分钟。再用30分钟将压力降至133pa以下,在250℃、133pa以下的条件下搅拌15分钟进行聚合反应。反应结束后,添加催化剂剂量的2倍摩尔的苯甲酸丁酯,使催化剂失活,在氮加压下由反应器的底部排出,然后通过水槽冷却,接着用造粒机切割得到颗粒。得到的共聚碳酸酯树脂,编号2,重均分子量38264。

[0098]

性能测试

[0099]

借助于玻璃化温度tg、折射率、取向双折射、透光率、雾度测试表征共聚碳酸酯。

[0100]

tg根据astm e1356通过动态差示热分析(dsc)测量。

[0101]

折射率、透光率和雾度通过测量共聚碳酸酯薄膜获得,折射率根据astm d542测量,透光率和雾度根据astm d1003测量;

[0102]

共聚碳酸酯薄膜是将共聚碳酸酯树脂溶解在二氯甲烷中配制成10wt%的溶液,然后经旋转涂覆得到,厚度为50μm。

[0103]

取向双折射测量

[0104]

将厚度100μm的浇铸膜切成浇铸方向为7cm、垂直于浇铸方向的方向(宽度方向)为1.5cm后,将长度方向的两端夹于卡盘(卡盘间隔4.5cm),在共聚碳酸酯树脂的tg+10℃下向浇铸方向拉伸2倍,利用日本分光(株)制偏振光椭圆率测量仪m-220,测定589nm下的相位差(re),由下式求出取向双折射(δn)。

[0105]

δn=re/d

[0106]

δn:取向双折射

[0107]

re:相位差

[0108]

d:厚度

[0109]

各个共聚碳酸酯树脂表征结果见表1。

[0110]

表1

[0111]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1