一种氯苯甘油醚的干燥及加工方法与流程

1.本发明属于日用化工产品的制备技术领域,涉及一种防霉抑菌剂氯苯甘油醚产品的加工处理方法,具体涉及一种氯苯甘油醚产品的干燥及加工方法。

背景技术:

2.氯苯甘油醚(chlorphenesin),又名氯酚醚、氯苯甘醚,是一种性能优良的防霉抑制剂。在医药方面,氯苯甘油醚作为一种抗真菌药物适用于抗真菌、细菌、阴道霉菌、毛滴虫等病症;在化妆品方面,氯苯甘油醚则可以有效地抵御革兰氏阳性及阴性菌等,国际上近年来已把本品广泛应用到指甲油、护肤剂及染发品等制品中。

3.目前为本领域所知的按常规工艺(如水醇混合溶剂重结晶法)精制后的氯苯甘油醚一般为含湿固体,含湿率在15~50%,由于含湿固体存在影响产品品质、不利产品的运输、储存以及残留的溶剂影响其溶解使用等问题,所以在产品实际销售及使用环节就必须对其进行干燥。传统的对氯苯甘油醚含湿固体的干燥多采用常压或减压烘干方式,设备选择有双锥旋转真空干燥设备、闪蒸干燥设备、双桨叶干燥机、固定床干燥设备等,根据不同的精制物料选择不同的干燥设备,遵循的原则干燥温度不能高于物料的熔点。以上传统方式存在的问题是干燥温度低(30~60℃)、干燥时间长(一般要24h甚至更长)、干燥效率低(产品30~60℃时的水分含量为40~60%),其干燥后所得主要为单一的粉状产品,剂型单一不易调整,产品纯度不高,而且产品也无法再次提纯处理。

4.近年来,国内外的一些部门及企业已采用有机溶剂结晶+低温干燥的工艺来处理并加工氯苯甘油醚产品,即将氯苯甘油醚先溶解于如甲醇、氯仿等的有机溶剂中,然后低温快速干燥,之后再将干燥物料加工切片或造粒等。由于有机溶剂具有沸点低、挥发性高的特点,所以使氯苯甘油醚产品极易快速干燥,干燥效率较高。但这种方法的缺点是所使用的有机溶剂大多为有毒、有害、易燃、易爆物品,危害环境和人身安全,安全隐患很大。还有一些部门在采用水复配精制溶剂处理产品,但产品的干燥相对较麻烦和困难。因为纯干燥产品本身熔点77~79℃,精制后的产品含湿率不同,湿产品的熔点也不同,含湿率越高,湿产品熔点就越低,因此一般首先要采用常压低温干燥或者真空干燥,这样水分蒸发很慢,干燥时间长,干燥效率低,产品极易熔化。

5.以上所述反映了目前在氯苯甘油醚产品干燥及加工过程中存在的产品剂型单一、无法提纯、干燥时间长、效率低、使用有毒有害溶剂等诸多问题,这些问题严重制约了相关企业的持续健康发展。因此,从工艺技术改进角度出发,突破目前的技术壁垒,打破原有的干燥工艺模式的束缚,采用高效安全的产品干燥加工工艺,实现降低能耗,物耗,提高氯苯甘油醚的干燥效率及加工的多样性,对企业长远发展无疑具有重要的积极意义。

技术实现要素:

6.本发明的目的在于对现有技术存在的问题加以解决,提供一种设计路线科学合理、安全环保、干燥效率高、产品多样化加工方便、经济效益好的氯苯甘油醚产品的干燥及

加工方法。

7.为实现以上发明目的而采用的技术解决方案如下所述。

8.一种氯苯甘油醚的干燥及加工方法,包括以下的工艺步骤:

9.1、将经过水醇混合溶剂重结晶后的含湿率为15~50%的氯苯甘油醚产品加入到内充有n2或co2气体的真空搅拌釜中进行惰性气体置换保护,氯苯甘油醚产品的加入量为搅拌釜容积的1/2~2/3,利用真空泵使搅拌釜真空度控制在0.06~0,098mpa,对搅拌釜内的进行蒸发加热,加热时间3~8h,加热温度为80~120℃,待物料有流动性后,开始搅拌,蒸发至物料恒重或者水分检测小于0.3%,即为干燥合格;

10.2、维持干燥合格后的物料在80~90℃,采用精度在5um以下的精密过滤器对物料进行干净热空气吹扫的真空热过滤,得到纯度为99.5%以上的熔融态物料滤液;

11.3、对过滤后的熔融态物料滤液可分四种情况加工,即:

12.粉状产品加工——将过滤后的熔融态物料滤液用冷水或空气在5~15min快速冷却至20~40℃,用粉碎机或球磨机对冷却后凝固的物料进行粉碎,过400~1000目筛包装后,获得干燥氯苯甘油醚的粉状产品;或

13.片状产品加工——将过滤后的熔融态物料滤液用冷水或空气在5~15min快速冷却至20~40℃,用切片机将冷却后凝固的物料进行切片,片厚1~3

㎜

,包装,获得干燥氯苯甘油醚的片状产品;或

14.复配产品加工——将过滤后的熔融态物料滤液添加苯甲醇或苯乙醇后进行复配,苯甲醇或苯乙醇的添加量为原料氯苯甘油醚产品重量的1~5倍,复配完成并包装后获得干燥氯苯甘油醚的复合型防腐杀菌剂产品;或

15.颗粒产品加工——在过滤后的熔融态物料滤液添加占原料氯苯甘油醚产品重量1

‰

~5

‰

量值的硫酸钠或羧甲基纤维素,混匀后用造粒机进行捏合造粒,粒径1~2

㎜

,包装后获得干燥氯苯甘油醚的颗粒产品。

16.本发明技术解决方案的步骤1中,所用的真空搅拌釜可采用搅拌干燥釜(玻璃三口烧瓶)、搪瓷釜或不锈钢釜等;所用的真空泵可选择水循环真空泵、罗茨机械真空泵或其它满足真空要求的真空泵;加热热源可选择热水、水蒸气或者导热油、热空气等。

17.在本发明的上述步骤中,由于采用将氯苯甘油醚产品加入到真空搅拌釜中进行惰性气体置换保护的技术方案,使得精制后氯苯甘油醚可以提高干燥温度,强化干燥传热效果,缩短干燥时间;又本发明在干燥步骤中,摒弃了易燃易爆且有毒有害的有机溶剂,根据产品熔点低、易熔化、熔化稳定的特点,突破熔点限制,顺势利用,可将原有干燥时间从24h缩短至1~3h,提高了干燥效率,干燥后的物料可根据用户需求导向加工成粉状、片状、复配及颗粒型等多种所需产品。另外,以往干燥方法得到的产品成固相单相,纯度也不够高,无法再次提纯,而采用本发明所述方法,产品成液相,其中熔点高或不溶杂质正好被过滤除去,产品纯度得到再次提高改善,产品纯度可达到99.5%以上。

18.本发明所述工艺适用于熔点低且产品熔融态稳定、分解温度高的含湿产品的干燥加工处理,尤其适用于对含水氯苯甘油醚湿产品的加工处理,与原有工艺相比,本发明的操作环境安全,工艺时间缩短,能耗、物耗较低,产品剂型多样可选,可再次提纯从而使产品品质二次提升,产品含量99.5%以上,熔融态外观接近无色透亮,实现了高效、安全、提质增效的工艺理念,也为该工艺及产品的工业化应用创造了条件。

附图说明

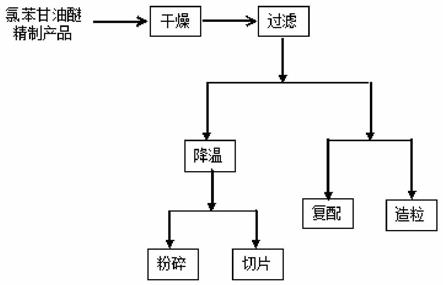

19.图1为本发明的工艺流程图。

具体实施方式

20.实施例1

21.取经过水醇混合溶剂重结晶后的含湿率为50%氯苯甘油醚精制产品230g,将其加入500ml三口烧瓶中,进行氮气置换保护,加热温度80~85℃,真空度0.090mpa,加热时间50min,至产品恒重,保温在80~90℃,经精密3um过滤器热过滤,80~90℃干净热空气吹扫,得到熔融态产品,再经采用25℃的冷水快速冷却,降温时间10min,待产品凝固,经粉碎机粉碎,过600目筛,定称,包装。抽样检测,水分0.2%,含量达到99.68%,熔融态为无色透亮液体,达到产品含量不小于99.5%,产品熔融态接近无色透亮液体的工艺指标要求。

22.实施例2

23.取经过水醇混合溶剂重结晶后含湿率45%的氯苯甘油醚精制产品300kg,将其加入500l真空釜中进行氮气置换保护,加热温度90~100℃,真空度0.093mpa,加热时间43min,产品恒重,保温在80~90℃,经精密3um过滤器热过滤,80~90℃干净热空气吹扫,得到熔融态产品,再经采用25℃冷水快速冷却,降温时间10min,待产品凝固,用切片机切成1.5毫米片,定称,包装。抽样检测,水分0.12%,含量达到99.78%,熔融态为无色透亮液体,达到产品含量不小于99.5%,产品熔融态接近无色透亮液体的工艺指标要求。

24.实施例3

25.取经过水醇混合溶剂重结晶后的氯苯甘油醚精制产品280kg,含湿率43%,将其加入500l真空釜中进行氮气置换保护,加热温度90~100℃,真空度0.093mpa,加热时间50min,产品恒重,保温在80~90℃,经精密3um过滤器热过滤,80~90℃干净热空气吹扫,得到熔融态产品,再加入羧甲基纤维素1kg,搅拌混合均匀,用造粒机进行捏合造粒,粒径约2

㎜

,定称,包装。熔融产品抽样检测,水分0.09%,含量达到99.81%,熔融态为无色透亮液体,达到产品含量不小于99.5%,产品熔融态接近无色透亮液体的工艺指标要求。

26.实施例4

27.取经过水醇混合溶剂重结晶后的氯苯甘油醚精制产品350kg,含湿率50%,将其加入500l真空釜中,进行氮气置换保护,加热温度90~100℃,真空度0.093mpa,加热时间55min,产品恒重,保温在80~90℃,经精密3um过滤器热过滤,80~90℃干净热空气吹扫,得到熔融态产品,再在搅拌下加入功能助剂苯甲醇400

㎏

进行溶解复配,溶解均匀后定称,包装。熔融产品抽样检测,水分0.089%,含量达到99.78%,熔融态为无色透亮液体,达到产品含量不小于99.5%,产品熔融态接近无色透亮液体的工艺指标要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1