一种导电聚酰亚胺薄膜制备方法与流程

一种导电聚酰亚胺薄膜制备方法

1.技术领域

2.本发明涉及导电聚酰亚胺薄膜领域,具体来说,涉及一种导电聚酰亚胺薄膜制备方法。

背景技术:

3.聚酰亚胺化学性质稳定。聚酰亚胺不需要加入阻燃剂就可以阻止燃烧。一般的聚酰亚胺都抗化学溶剂如烃类、酯类、醚类、醇类和氟氯烷。它们也抗弱酸但不推荐在较强的碱和无机酸环境中使用。

4.现有的聚酰亚胺薄膜为了能够迎合航海、宇宙飞船、火箭导弹、原子能、电子电器工业等行业的快速发展,使其导电性能及机械强度大大得到了提高,虽然聚酰亚胺薄膜具有较强的耐磨性,但导电层通过涂抹在聚酰亚胺薄膜的表面,导电层的耐磨强度较弱,进而会造成聚酰亚胺薄膜在使用时,更换频率较高;同时,现有的聚酰亚胺薄膜通过将导电材料均匀混合再烘干,虽然提高了聚酰亚胺薄膜的导电性能,但在耐磨性能上由于导电材料的混合会大大降低聚酰亚胺薄膜的韧性。

5.针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现要素:

6.针对相关技术中的问题,本发明提出一种导电聚酰亚胺薄膜制备方法,以克服现有相关技术所存在的上述技术问题。

7.为此,本发明采用的具体技术方案如下:根据本发明的一个方面,提供了一种导电聚酰亚胺薄膜。

8.该导电聚酰亚胺薄膜由以下质量份数的原料制成:均苯四甲酸二酐1

‑

5份、硅烷偶联剂1

‑

3份、聚合聚酰胺酸树脂5

‑

9份、配料a2.5

‑

6份、二氨基二苯醚5

‑

12份、二甲基乙酰胺溶剂3

‑

4份、导电配料17

‑

36份、配料b1.9

‑

4份。

9.其中,所述配料a包括以下原料组份:苯乙烯1

‑

2份、聚丁二烯1

‑

3份、氢0.5

‑

1份。

10.其中,所述导电配料包括以下原料组份:纳米导电金属粉2

‑

7份、石墨烯10

‑

15份、导电云母粉5

‑

14份。

11.其中,所述配料b包括以下原料组份:乙烯1

‑

2份、辛烯0.5

‑

1份、涤纶0.2

‑

0.4份、聚氨酯弹性纤维0.2

‑

0.6份。

12.根据本发明的另一方面,提供了一种导电聚酰亚胺薄膜的制备方法。

13.该导电聚酰亚胺薄膜的制备,包括以下步骤:s101,根据上述质量份数,称取上述导电聚酰亚胺薄膜所需的均苯四甲酸二酐、硅烷偶联剂、聚合聚酰胺酸树脂、配料a、二氨基二苯醚、二甲基乙酰胺、导电配料、配料b;s102,将上述称取完成后的纳米导电金属粉、石墨烯、导电云母粉依次投放至预先

准备的搅拌装置内,进行搅拌,得到导电混合料;s103,将上述称取完成后的硅烷偶联剂、均苯四甲酸二酐及二甲基乙酰胺溶剂依次投入,上述搅拌装置中进行搅拌,得到悬浮混合料;s104,将上述完成搅拌的悬浮混合料从搅拌装置内取出,并与乙烯、辛烯、涤纶、聚氨酯弹性纤维、聚合聚酰胺酸树脂、二氨基二苯醚、苯乙烯及聚丁二烯依次投放至预先准备的反应釜内,进行搅拌,搅拌的同时持续性通入氢的气体,得到初始混合料;s105,将上述完成搅拌的初始混合料投入脱泡釜中,进行去泡操作,得到中级混合料;s106,将上述完成去泡的中级混合料投入流涎机中,进行流涎,得到初级品料;s107,将上述初级品投入亚胺炉进行亚胺化处理,得到中级品料;s108,将上述中级品料依次通过分切机及收卷机进行分切及收卷,得到导电聚酰亚胺薄膜。

14.进一步的,上述步骤s102中在搅拌时间为2

‑

4小时。

15.进一步的,上述步骤s103中在搅拌时间为1.5

‑

2小时。

16.进一步的,上述步骤s103中搅拌温度为50℃

‑

170℃。

17.进一步的,上述步骤s105中脱泡时间为2.5

‑

4小时。

18.进一步的,上述步骤s107中亚胺化的处理温度为150℃

‑

450℃。

19.本发明的有益效果为:本发明通过添加苯乙烯、聚丁二烯、氢、苯乙烯及聚丁二烯等材料,从而在具体的使用过程中,一方面避免了传统中导电层通过涂抹在聚酰亚胺薄膜的表面,而导电层的耐磨强度较弱,造成聚酰亚胺薄膜在使用时,更换频率较高的情况;另一方面,也避免了现有的聚酰亚胺薄膜通过将导电材料均匀混合再烘干,使耐磨性能上由于导电材料的混合会大大降低聚酰亚胺薄膜的韧性的缺点。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

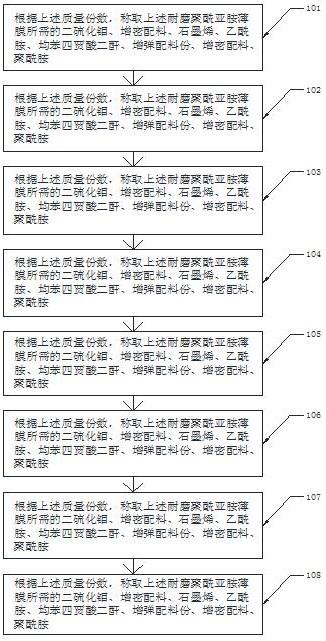

21.图1是根据本发明实施例的一种导电聚酰亚胺薄膜的制备方法流程图。

具体实施方式

22.为进一步说明各实施例,本发明提供有附图,这些附图为本发明揭露内容的一部分,其主要用以说明实施例,并可配合说明书的相关描述来解释实施例的运作原理,配合参考这些内容,本领域普通技术人员应能理解其他可能的实施方式以及本发明的优点,图中的组件并未按比例绘制,而类似的组件符号通常用来表示类似的组件。

23.根据本发明的实施例,提供了一种导电聚酰亚胺薄膜。

24.该导电聚酰亚胺薄膜由以下质量份数的原料制成:均苯四甲酸二酐1

‑

5份、硅烷偶联剂1

‑

3份、聚合聚酰胺酸树脂5

‑

9份、配料a2.5

‑

6份、二氨基二苯醚5

‑

12份、二甲基乙酰胺溶剂3

‑

4份、导电配料17

‑

36份、配料b1.9

‑

4份。

25.其中,所述配料a包括以下原料组份:苯乙烯1

‑

2份、聚丁二烯1

‑

3份、氢0.5

‑

1份。

26.其中,所述导电配料包括以下原料组份:纳米导电金属粉2

‑

7份、石墨烯10

‑

15份、导电云母粉5

‑

14份。

27.其中,所述配料b包括以下原料组份:乙烯1

‑

2份、辛烯0.5

‑

1份、涤纶0.2

‑

0.4份、聚氨酯弹性纤维0.2

‑

0.6份。

28.为了更清楚的理解本发明的上述技术方案,以下通过具体实施例对本发明的上述方案进行详细说明。

29.实施例一一种导电聚酰亚胺薄膜,该导电聚酰亚胺薄膜由以下质量份数的原料制成:均苯四甲酸二酐1g、硅烷偶联剂1g、聚合聚酰胺酸树脂5g、配料a2.5g、二氨基二苯醚5g、二甲基乙酰胺溶剂3g、导电配料17g、配料b1.9g。

30.其中,所述配料a包括以下原料组份:苯乙烯1g、聚丁二烯1g、氢0.5g。

31.其中,所述导电配料包括以下原料组份:纳米导电金属粉2g、石墨烯10g、导电云母粉5g。

32.其中,所述配料b包括以下原料组份:乙烯1g、辛烯0.5g、涤纶0.2g、聚氨酯弹性纤维0.2g。

33.该用于导电聚酰亚胺薄膜的制备,包括以下步骤:s101,根据上述质量份数,称取上述导电聚酰亚胺薄膜所需的均苯四甲酸二酐1g、硅烷偶联剂1g、聚合聚酰胺酸树脂5g、配料a2.5g、二氨基二苯醚5g、二甲基乙酰胺溶剂3g、导电配料17g、配料b1.9g;s102,将上述称取完成后的纳米导电金属粉、石墨烯10g、导电云母粉5g依次投放至预先准备的搅拌装置内,进行搅拌,得到导电混合料;s103,将上述称取完成后的硅烷偶联剂1g、均苯四甲酸二酐1g及二甲基乙酰胺溶剂3g依次投入,上述搅拌装置中进行搅拌,得到悬浮混合料;s104,将上述完成搅拌的悬浮混合料从搅拌装置内取出,并与乙烯1g、辛烯0.5g、涤纶0.2g、聚氨酯弹性纤维0.2g、聚合聚酰胺酸树脂5g、二氨基二苯醚5g、苯乙烯1g及聚丁二烯1g依次投放至预先准备的反应釜内,进行搅拌,搅拌的同时持续性通入氢0.5g的气体,得到初始混合料;s105,将上述完成搅拌的初始混合料投入脱泡釜中,进行去泡操作,得到中级混合料;s106,将上述完成去泡的中级混合料投入流涎机中,进行流涎,得到初级品料;s107,将上述初级品投入亚胺炉进行亚胺化处理,得到中级品料;s108,将上述中级品料依次通过分切机及收卷机进行分切及收卷,得到导电聚酰亚胺薄膜。

34.实施例二一种导电聚酰亚胺薄膜,该导电聚酰亚胺薄膜由以下质量份数的原料制成:均苯四甲酸二酐3g、硅烷偶联剂2g、聚合聚酰胺酸树脂7g、配料a4.25g、二氨基二苯醚8.5g、二甲基乙酰胺溶剂3.5g、导电配料26.5g、配料b2.95g。

35.其中,所述配料a包括以下原料组份:苯乙烯1.5g、聚丁二烯2g、氢0.75g。

36.其中,所述导电配料包括以下原料组份:纳米导电金属粉4.5g、石墨烯12.5g、导电云母粉9.5g。

37.其中,所述配料b包括以下原料组份:乙烯1.5g、辛烯1.75g、涤纶0.3g、聚氨酯弹性纤维0.4g。

38.该导电聚酰亚胺薄膜的制备,包括以下步骤:s101,根据上述质量份数,称取上述导电聚酰亚胺薄膜所需的均苯四甲酸二酐3g、硅烷偶联剂2g、聚合聚酰胺酸树脂7g、配料a4.25g、二氨基二苯醚8.5g、二甲基乙酰胺溶剂3.5g、导电配料26.5g、配料b2.95g;s102,将上述称取完成后的纳米导电金属粉4.5g、石墨烯12.5g、导电云母粉9.5g依次投放至预先准备的搅拌装置内,进行搅拌,得到导电混合料;s103,将上述称取完成后的硅烷偶联剂2g、均苯四甲酸二酐3g及二甲基乙酰胺溶剂3.5g依次投入,上述搅拌装置中进行搅拌,得到悬浮混合料;s104,将上述完成搅拌的悬浮混合料从搅拌装置内取出,并与乙烯1.5g、辛烯1.75g、涤纶、聚氨酯弹性纤维0.4g、聚合聚酰胺酸树脂7g、二氨基二苯醚8.5g、苯乙烯1.5g及聚丁二烯2g依次投放至预先准备的反应釜内,进行搅拌,搅拌的同时持续性通入氢0.75g的气体,得到初始混合料;s105,将上述完成搅拌的初始混合料投入脱泡釜中,进行去泡操作,得到中级混合料;s106,将上述完成去泡的中级混合料投入流涎机中,进行流涎,得到初级品料;s107,将上述初级品投入亚胺炉进行亚胺化处理,得到中级品料;s108,将上述中级品料依次通过分切机及收卷机进行分切及收卷,得到导电聚酰亚胺薄膜。

39.实施例三一种导电聚酰亚胺薄膜,该导电聚酰亚胺薄膜由以下质量份数的原料制成:均苯四甲酸二酐5g、硅烷偶联剂3g、聚合聚酰胺酸树脂9g、配料a6g、二氨基二苯醚12g、二甲基乙酰胺溶剂4g、导电配料36g、配料b4g。

40.其中,所述配料a包括以下原料组份:苯乙烯2g、聚丁二烯3g、氢1g。

41.其中,所述导电配料包括以下原料组份:纳米导电金属粉7g、石墨烯15g、导电云母粉14g。

42.其中,所述配料b包括以下原料组份:乙烯2g、辛烯1g、涤纶0.4g、聚氨酯弹性纤维0.6g。

43.该导电聚酰亚胺薄膜的制备,包括以下步骤:s101,根据上述质量份数,称取上述导电聚酰亚胺薄膜所需的均苯四甲酸二酐5g、硅烷偶联剂3g、聚合聚酰胺酸树脂9g、配料a6g、二氨基二苯醚12g、二甲基乙酰胺溶剂4g、导电配料36g、配料b4g;s102,将上述称取完成后的纳米导电金属粉7g、石墨烯15g、导电云母粉14g依次投放至预先准备的搅拌装置内,进行搅拌,得到导电混合料;s103,将上述称取完成后的硅烷偶联剂3g、均苯四甲酸二酐5g及二甲基乙酰胺溶剂4g依次投入,上述搅拌装置中进行搅拌,得到悬浮混合料;

s104,将上述完成搅拌的悬浮混合料从搅拌装置内取出,并与乙烯2g、辛烯1g、涤纶0.4g、聚氨酯弹性纤维0.6g、聚合聚酰胺酸树脂9g、二氨基二苯醚12g、苯乙烯2g及聚丁二烯3g依次投放至预先准备的反应釜内,进行搅拌,搅拌的同时持续性通入氢1g的气体,得到初始混合料;s105,将上述完成搅拌的初始混合料投入脱泡釜中,进行去泡操作,得到中级混合料;s106,将上述完成去泡的中级混合料投入流涎机中,进行流涎,得到初级品料;s107,将上述初级品投入亚胺炉进行亚胺化处理,得到中级品料;s108,将上述中级品料依次通过分切机及收卷机进行分切及收卷,得到导电聚酰亚胺薄膜。

44.根据本发明的实施例,还提供了一种导电聚酰亚胺薄膜的制备方法。

45.如图1所示,在实际生产过程中,该导电聚酰亚胺薄膜的制备,包括以下步骤:步骤s101,根据上述质量份数,称取上述导电聚酰亚胺薄膜所需的均苯四甲酸二酐、硅烷偶联剂、聚合聚酰胺酸树脂、配料a、二氨基二苯醚、二甲基乙酰胺、导电配料、配料b;步骤s102,将上述称取完成后的纳米导电金属粉、石墨烯、导电云母粉依次投放至预先准备的搅拌装置内,进行搅拌,得到导电混合料;步骤s103,将上述称取完成后的硅烷偶联剂、均苯四甲酸二酐及二甲基乙酰胺溶剂依次投入,上述搅拌装置中进行搅拌,得到悬浮混合料;步骤s104,将上述完成搅拌的悬浮混合料从搅拌装置内取出,并与乙烯、辛烯、涤纶、聚氨酯弹性纤维、聚合聚酰胺酸树脂、二氨基二苯醚、苯乙烯及聚丁二烯依次投放至预先准备的反应釜内,进行搅拌,搅拌的同时持续性通入氢的气体,得到初始混合料;步骤s105,将上述完成搅拌的初始混合料投入脱泡釜中,进行去泡操作,得到中级混合料;步骤s106,将上述完成去泡的中级混合料投入流涎机中,进行流涎,得到初级品料;步骤s107,将上述初级品投入亚胺炉进行亚胺化处理,得到中级品料;步骤s108,将上述中级品料依次通过分切机及收卷机进行分切及收卷,得到导电聚酰亚胺薄膜。

46.在一个实施例中,上述步骤s102中在搅拌时间为2

‑

4小时。

47.在一个实施例中,上述步骤s103中在搅拌时间为1.5

‑

2小时。

48.在一个实施例中,上述步骤s103中搅拌温度为50℃

‑

170℃。

49.在一个实施例中,上述步骤s105中脱泡时间为2.5

‑

4小时。

50.在一个实施例中,上述步骤s107中亚胺化的处理温度为150℃

‑

450℃。

51.综上所述,本发明通过添加苯乙烯、聚丁二烯、氢、苯乙烯及聚丁二烯等材料,从而在具体的使用过程中,一方面避免了传统中导电层通过涂抹在聚酰亚胺薄膜的表面,而导电层的耐磨强度较弱,造成聚酰亚胺薄膜在使用时,更换频率较高的情况;另一方面,也避免了现有的聚酰亚胺薄膜通过将导电材料均匀混合再烘干,使耐磨性能上由于导电材料的混合会大大降低聚酰亚胺薄膜的韧性的缺点。

52.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1