一种新型负载结晶性多孔骨架材料及其制备方法和应用

[0013][0014]

中的任意一种。

[0015]

本发明还提供了一种新型负载结晶性多孔骨架材料的制备方法,其包括:

[0016]

(1)按照摩尔比1

‑

3:1

‑

2:1

‑

3将cucl2·

2h2o、2,4,6

‑

三甲酰基间苯三酚和二氨类物质混合,然后按照体积比1

‑

2:1

‑

2:0.1

‑

0.2加入二氧六环、均三甲苯和醋酸的混合溶液,再超声10

‑

30分钟后将混合溶液在液体n2(

–

196℃)下通过冷冻泵解冻循环3

‑

6次,然后在120

‑

160℃下反应3

‑

7天后获得结晶性多孔骨架材料红色沉淀物,再将沉淀物洗涤、干燥过夜后获得铜印记的多孔材料,所述的二氨类物质为2,5

‑

二氨吡啶或2,5

‑

二氨嘧啶的一种或者任意组合;

[0017]

(2)按照摩尔比1:5

‑

1:2将步骤(1)获得的铜印记的多孔材料与乙二胺四乙酸二钠溶液混合,在室温下连续搅拌20

‑

40h、离心分离和洗涤干燥10

‑

16小时后获得深红色粉末,所述的乙二胺四乙酸二钠浓度为0.1

‑

1m;

[0018]

(3)按照摩尔比1:3

‑

1:2将cucl2·

2h2o和步骤(2)获得的深红色粉末混合,再加入10

‑

20ml去离子水,在室温下搅拌12

‑

36h后,再经离心分离、洗涤干燥12

‑

48h后获得铜负载的结晶性多孔骨架材料;

[0019]

(4)按照摩尔比1:2

‑

1:0.2将氯化钯和步骤(3)获得的结晶性多孔骨架材料混合,加入10

‑

20ml盐酸溶液调整溶液ph值为1

‑

3,在室温下搅拌12

‑

60h后,再经离心分离、洗涤干燥12

‑

48小时后获得新型负载结晶性多孔骨架材料。

[0020]

本发明还提供了一种新型铜钯负载的结晶性多孔骨架材料在瓦克反应领域中的应用,它包括如下方法步骤:按照摩尔比1:0.1

‑

1:0.01,将乙烯类物质和新型负载结晶性多孔骨架材料加入到n,n

‑

二甲基甲酰胺和水的混合物溶液中,在0.5

‑

2个大气压的o2气氛下和室温下搅拌5

‑

10h后,再经离心、洗涤、减压下蒸发以及硅胶柱层析获得酮类物质。

[0021]

进一步地,n,n

‑

二甲基甲酰胺和水体积比为7:1

‑

10:1。

[0022]

进一步地,所述的乙烯类物质为苯乙烯、对氯苯乙烯、对甲氧基苯乙烯、2

‑

萘乙烯或3

‑

甲基

‑1‑

丁烯中的一种;所述的酮类物质为苯乙酮、对氯苯乙酮、对甲氧基苯乙酮、2

‑

萘乙酮或3

‑

甲基

‑1‑

丁酮中的一种。

[0023]

与现有技术相比,本发明的优势在于:

[0024]

本发明利用铜离子和2,5

‑

二氨基嘧啶和2,4,6

‑

三甲酰基间苯三酚进行配位作用;在均三甲苯和二氧六环溶液的酸性条件下进行席夫碱聚合反应得到铜配位的结晶性多孔骨架材料;利用乙二胺四乙酸二钠的水溶液对铜配位的材料进行洗涤,得到含铜空位的结晶性多孔骨架材料;将所述含铜空位的结晶性多孔骨架材料依次进行铜离子和钯离子的负

载,得到铜

‑

钯负载的结晶性多孔骨架材料。本发明利用铜离子和氧/氮元素的配位作用,合成出具有固定的配位效应和电子空穴的材料,接下来通过金属离子的负载,得到具有六配位铜和四配位钯金属离子负载的结晶性多孔骨架材料。这种材料具有明确的金属配位结构,可调控的金属离子比例。

[0025]

综上:本发明提出了一种利用离子模板配位法对骨架中配位基团的位置和结构进行预先设计和干涉的新方法。通过添加铜离子来固定吡啶基团的相对位置。然后,再加载两种相对位置受限的金属离子,实现高精度的协调控制。通过在局部空间内限制金属离子的位置,制备的材料具有优异的催化性能,然后采用经典的瓦克烯烃氧化反应验证本发明获得的铜钯负载结晶性多孔骨架材料的性能。本发明制备得到的带有铜离子的材料,含有六配位的金属离子位点,可以为金属离子负载提供位点。本发明采用特定摩尔比的铜离子和有机分子作为席夫碱反应的原料,通过分子印记技术,能够保证制备得到的结晶性多孔骨架材料在拥有有序骨架结构,大的比表面积的同时,呈现结构明确,稳定性好和可循环性好的特点。

[0026]

本发明获得的结晶性多孔骨架材料的尺寸为500~1000nm,比表面积为431~660m2·

g

‑1,孔径为1.0~1.7nm;其催化过程用量少,催化能力是其他非均相催化剂的8倍,甚至超过传统工业催化剂的620倍。在现有体系下,tof值可达1184.9h

‑1,10次循环使用后,催化效果量仍旧可以保持首次催化效果的95%。远高于已知的多相催化剂。

附图说明

[0027]

下面结合附图对本发明作进一步详细的说明。

[0028]

图1为实施例3制备得到的结晶性多孔骨架材料的扫描电镜图;

[0029]

图2为实施例1~5和对比例1制备得到的铜钯负载的结晶性多孔骨架材料的红外谱图;

[0030]

图3为实施例1~5和对比例1制备得到的铜钯负载的结晶性多孔骨架材料的x

‑

射线粉末衍射谱图;

[0031]

图4

‑

9为实施例1~5和对比例1制备得到的铜钯负载的结晶性多孔骨架材料的热重谱图;

[0032]

图10

‑

15为实施例1~5和对比例1制备得到的铜钯负载的结晶性多孔骨架材料的氮气吸附谱图;

[0033]

图16为实施例1~5和对比例1制备得到的不同金属含量的铜钯负载的结晶性多孔骨架材料对苯乙烯制备苯乙酮的催化的效果图;

[0034]

图17为实施例3制备得到的铜钯负载的结晶性多孔骨架材料在对不同烯烃(苯乙烯、对氯苯乙烯、对甲氧基苯乙烯、2

‑

萘乙烯、3

‑

甲基

‑1‑

丁烯)的瓦克反应的催化效果图;

[0035]

图18为实施例3制备得到的铜钯负载的结晶性多孔骨架材料进行10次循环利用条形图;

[0036]

图19为实施例3制备得到的铜钯负载的结晶性多孔骨架材料在相同条件下对苯乙烯催化的tof值与其他材料的对比图。

具体实施方式

[0037]

下面结合具体实施方式对本发明作进一步详细的说明。

[0038]

实施例1

[0039]

步骤(1)

[0040]

将cucl2·

2h2o(0.3mmol,51mg)、2,4,6

‑

三甲酰基间苯三酚(0.2mmol,42mg)、2,5

‑

二氨基嘧啶(0.05mmol,5.5mg)和2,5

‑

二氨基吡啶(0.25mmol,27.5mg)加入10ml pyrex管中,然后加入二氧六环、均三甲苯和醋酸(6m)(体积比1:1:0.2)混合溶剂,在pyrex管内超声20分钟后获得混合物。将混合物在液体n2(

‑

196℃)下通过冷冻泵解冻循环6次。然后在真空下密封pyrex管。装有反应混合物的pyrex管在160℃下反应4天后获得铜印记的结晶性多孔红色沉淀。再将铜印记的结晶性多孔红色沉淀洗涤,并干燥过夜,得到铜印记的多孔材料。

[0041]

步骤(2)

[0042]

将步骤(1)获得的铜印记的多孔材料50mg加入10ml edta

‑

2na(0.1m)溶液中。在室温下连续搅拌30h获得固体。所得固体经离心分离,洗涤干燥10小时,得到深红色粉末。

[0043]

步骤(3)

[0044]

将cucl2·

2h2o(170mg,1mmol)溶于10ml水中,然后加入步骤(2)的深红色粉末50mg。在室温下连续搅拌24h。所得固体离心分离,洗涤干燥12h后获得铜负载的结晶性多孔骨架材料。

[0045]

步骤(4)

[0046]

将氯化钯(50mg,0.28mmol)溶于20ml hcl溶液(ph=2)中,然后加入50mg步骤(3)获得的结晶性多孔骨架材料。在室温下连续搅拌40h获得固体材料。所得到的固体通过离心分离,洗涤干燥12小时,得到铜钯负载结晶性多孔骨架材料(cu6pdh

41

c

53

n

19

o

12

),其结构式如下:

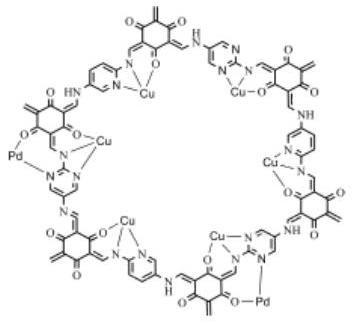

[0047][0048]

铜钯负载结晶性多孔骨架材料催化试验

[0049]

将实施例1获得的铜钯负载结晶性多孔骨架材料进行催化实验:将苯乙烯(115μl,1.00mmol)和10mg实施例1获得的铜钯负载结晶性多孔骨架材料加入到4ml dmf:水(按照体积比:7:1)混合物溶液中,在1个大气压的o2气氛下进行催化活性试验。反应混合物在25℃下搅拌8h,反应完成后离心,用二氯甲烷洗涤固体。然后,有机相在减压下蒸发,得到粗产品,粗产品通过硅胶柱层析进一步纯化,得到苯乙酮。

[0050]

实施例2

[0051]

步骤(1)

[0052]

将cucl2·

2h2o(0.3mmol,51mg)、2,4,6

‑

三甲酰基间苯三酚(0.2mmol,42mg)、2,5

‑

二氨基嘧啶(0.1mmol,10.9mg)和2,5

‑

二氨基吡啶(0.2mmol,22mg)加入10ml pyrex管中,然后加入二氧六环、均三甲苯和醋酸(6m)(体积比1:1:0.2)混合溶剂,在pyrex管内超声20分钟后获得混合物。将混合物在液体n2(

‑

196℃)下通过冷冻泵解冻循环3次。然后在真空下密封pyrex管。装有反应混合物的pyrex管在120℃下反应5天后获得铜印记的结晶性多孔骨架材料。所得铜印记的结晶性多孔骨架材料为红色沉淀。再将铜印记的结晶性多孔骨架材料沉淀洗涤,并干燥过夜,得到铜印记的多孔材料。

[0053]

步骤(2)

[0054]

将步骤(1)获得的铜印记的多孔材料50mg加入10ml edta

‑

2na(1m)溶液中。在室温下连续搅拌40h获得固体。所得固体经离心分离,洗涤干燥12小时,得到深红色粉末。

[0055]

步骤(3)

[0056]

将cucl2·

2h2o(170mg,1mmol)溶于10ml水中,然后加入步骤(2)的深红色粉末50mg。在室温下连续搅拌24h。所得固体离心分离,洗涤干燥12h后获得铜负载的结晶性多孔骨架材料。

[0057]

步骤(4)

[0058]

将氯化钯(50mg,0.28mmol)溶于20ml hcl溶液(ph=2)中,然后加入50mg步骤(3)获得的结晶性多孔骨架材料。在室温下连续搅拌48h获得固体材料。所得到的固体通过离心分离,洗涤干燥12小时,得到铜钯负载结晶性多孔骨架材料(cu3pdh

20

c

26

n

10

o6),其结构式如下:

[0059][0060]

铜钯负载结晶性多孔骨架材料催化试验

[0061]

将实施例2获得的铜钯负载结晶性多孔骨架材料进行催化实验:将苯乙烯(115μl,1.00mmol)和10mg实施例2获得的铜钯负载结晶性多孔骨架材料加入到4ml dmf:水(按照体积比:7:1)混合物溶液中,在1个大气压的o2气氛下进行催化活性试验。反应混合物在25℃下搅拌8h,反应完成后离心,用二氯甲烷洗涤固体。然后,有机相在减压下蒸发,得到粗产品,粗产品通过硅胶柱层析进一步纯化,得到苯乙酮。

[0062]

实施例3

[0063]

步骤(1)

[0064]

将cucl2·

2h2o(0.3mmol,51mg)、2,4,6

‑

三甲酰基间苯三酚(0.2mmol,42mg)、2,5

‑

二氨基嘧啶(0.15mmol,16.3mg)和2,5

‑

二氨基吡啶(0.15mmol,16.5mg)加入10ml pyrex管

中,然后加入二氧六环:均三甲苯:醋酸(6m)(体积比1:1:0.2)混合溶剂,在pyrex管内超声20分钟后获得混合物。将混合物在液体n2(

‑

196℃)下通过冷冻泵解冻循环3次。然后在真空下密封pyrex管。装有反应混合物的pyrex管在120℃下反应3天后获得铜印记的结晶性多孔骨架材料。所得铜印记的结晶性多孔骨架材料为红色沉淀。再将铜印记的结晶性多孔骨架材料沉淀洗涤,并干燥过夜,得到铜印记的多孔材料。

[0065]

步骤(2)

[0066]

将步骤(1)获得的铜印记的多孔材料50mg加入10ml edta

‑

2na(1m)溶液中。在室温下连续搅拌25h获得固体。所得固体经离心分离,洗涤干燥14小时,得到深红色粉末。

[0067]

步骤(3)

[0068]

将cucl2·

2h2o(170mg,1mmol)溶于10ml水中,然后加入步骤(2)的深红色粉末50mg。在室温下连续搅拌24h。所得固体离心分离,洗涤干燥12h后获得铜负载的结晶性多孔骨架材料。

[0069]

步骤(4)

[0070]

将氯化钯(50mg,0.28mmol)溶于20ml hcl溶液(ph=2)中,然后加入50mg步骤(3)获得的结晶性多孔骨架材料。在室温下连续搅拌48h获得固体材料。所得到的固体通过离心分离,洗涤干燥12小时,得到铜钯负载结晶性多孔骨架材料(cu2pdh

14

c

18

n8o4),其结构式如下:

[0071][0072]

铜钯负载结晶性多孔骨架材料催化试验

[0073]

将实施例3获得的铜钯负载结晶性多孔骨架材料进行催化实验:将苯乙烯(115μl,1.00mmol)和10mg实施例3获得的铜钯负载结晶性多孔骨架材料加入到4ml dmf:水(按照体积比:7:1)混合物溶液中,在1个大气压的o2气氛下进行催化活性试验。反应混合物在25℃下搅拌8h,反应完成后离心,用二氯甲烷洗涤固体。然后,有机相在减压下蒸发,得到粗产品,粗产品通过硅胶柱层析进一步纯化,得到苯乙酮。

[0074]

实施例4

[0075]

步骤(1)

[0076]

将cucl2·

2h2o(0.3mmol,51mg)、2,4,6

‑

三甲酰基间苯三酚(0.2mmol,42mg)、2,5

‑

二氨基嘧啶(0.2mmol,21.8mg)和2,5

‑

二氨基吡啶(0.1mmol,11mg)加入10ml pyrex管中,然后加入二氧六环、均三甲苯和醋酸(6m)(体积比1:1:0.2)混合溶剂,在pyrex管内超声20分钟后获得混合物。将混合物在液体n2(

‑

196℃)下通过冷冻泵解冻循环3次。然后在真空下密封pyrex管。装有反应混合物的pyrex管在120℃下反应7天后获得铜印记的结晶性多孔骨架

材料。所得铜印记的结晶性多孔骨架材料为红色沉淀。再将铜印记的结晶性多孔骨架材料沉淀洗涤,并干燥过夜,得到铜印记的多孔材料。

[0077]

步骤(2)

[0078]

将步骤(1)获得的铜印记的多孔材料50mg加入10ml edta

‑

2na(1m)溶液中。在室温下连续搅拌40h获得固体。所得固体经离心分离,洗涤干燥15小时,得到深红色粉末。

[0079]

步骤(3)

[0080]

将cucl2·

2h2o(170mg,1mmol)溶于10ml水中,然后加入步骤(2)的深红色粉末50mg。在室温下连续搅拌24h。所得固体离心分离,洗涤干燥12h后获得铜负载的结晶性多孔骨架材料。

[0081]

步骤(4)

[0082]

将氯化钯(50mg,0.28mmol)溶于20ml hcl溶液(ph=2)中,然后加入50mg步骤(3)获得的结晶性多孔骨架材料。在室温下连续搅拌48h获得固体材料。所得到的固体通过离心分离,洗涤干燥12小时,得到铜钯负载结晶性多孔骨架材料(cu3pd2h

19

c

26

n

11

o6),其结构式如下:

[0083][0084]

铜钯负载结晶性多孔骨架材料催化试验

[0085]

将实施例4获得的铜钯负载结晶性多孔骨架材料进行催化实验:将苯乙烯(115μl,1.00mmol)和10mg实施例4获得的铜钯负载结晶性多孔骨架材料加入到4ml dmf:水(按照体积比:7:1)混合物溶液中,在1个大气压的o2气氛下进行催化活性试验。反应混合物在25℃下搅拌8h,反应完成后离心,用二氯甲烷洗涤固体。然后,有机相在减压下蒸发,得到粗产品,粗产品通过硅胶柱层析进一步纯化,得到苯乙酮。

[0086]

实施例5

[0087]

步骤(1)

[0088]

将cucl2·

2h2o(0.3mmol,51mg)、2,4,6

‑

三甲酰基间苯三酚(0.2mmol,42mg)、2,5

‑

二氨基嘧啶(0.3mmol,32.7mg)和2,5

‑

二氨基吡啶(0mmol,0mg)加入10ml pyrex管中,然后加入二氧六环:均三甲苯:醋酸(6m)(体积比1:1:0.2)混合溶剂,在pyrex管内超声20分钟后获得混合物。将混合物在液体n2(

‑

196℃)下通过冷冻泵解冻循环3次。然后在真空下密封pyrex管。装有反应混合物的pyrex管在120℃下反应3天后获得铜印记的结晶性多孔骨架材料。所得铜印记的结晶性多孔骨架材料为红色沉淀。再将铜印记的结晶性多孔骨架材料沉淀洗涤,并干燥过夜,得到铜印记的多孔材料。

[0089]

步骤(2)

[0090]

将步骤(1)获得的铜印记的多孔材料40mg加入10ml edta

‑

2na(1m)溶液中。在室温下连续搅拌40h获得固体。所得固体经离心分离,洗涤干燥12小时,得到深红色粉末。

[0091]

步骤(3)

[0092]

将cucl2·

2h2o(170mg,1mmol)溶于10ml水中,然后加入步骤(2)的深红色粉末50mg。在室温下连续搅拌24h。所得固体离心分离,洗涤干燥12h后获得铜负载的结晶性多孔骨架材料。

[0093]

步骤(4)

[0094]

将氯化钯(50mg,0.28mmol)溶于20ml hcl溶液(ph=2)中,然后加入50mg步骤(3)获得的结晶性多孔骨架材料。在室温下连续搅拌48h获得固体材料。所得到的固体通过离心分离,洗涤干燥12小时,得到铜钯负载结晶性多孔骨架材料(cupdh6c8n4o2),其结构式如下:

[0095][0096]

铜钯负载结晶性多孔骨架材料催化试验

[0097]

将实施例5获得的铜钯负载结晶性多孔骨架材料进行催化实验:将苯乙烯(115μl,1.00mmol)和10mg实施例5获得的铜钯负载结晶性多孔骨架材料加入到4ml dmf:水(按照体积比:7:1)混合物溶液中,在1个大气压的o2气氛下进行催化活性试验。反应混合物在25℃下搅拌8h,反应完成后离心,用二氯甲烷洗涤固体。然后,有机相在减压下蒸发,得到粗产品,粗产品通过硅胶柱层析进一步纯化,得到苯乙酮。

[0098]

对比例1

[0099]

步骤(1)

[0100]

将cucl2·

2h2o(0.3mmol,51mg)、2,4,6

‑

三甲酰基间苯三酚(0.2mmol,42mg)、2,5

‑

二氨基嘧啶(0.15mmol,16.3mg)和2,5

‑

二氨基吡啶(0.15mmol,16.5mg)加入10ml pyrex管中,然后加入二氧六环:均三甲苯:醋酸(6m)(体积比1:1:0.2)混合溶剂,在pyrex管内超声20分钟后获得混合物。将混合物在液体n2(

‑

196℃)下通过冷冻泵解冻循环3次。然后在真空下密封pyrex管。装有反应混合物的pyrex管在120℃下反应3天后获得铜印记的结晶性多孔骨架材料。所得铜印记的结晶性多孔骨架材料为红色沉淀。再将铜印记的结晶性多孔骨架材料沉淀洗涤,并干燥过夜,得到铜印记的多孔材料。

[0101]

步骤(2)

[0102]

将步骤(1)获得的铜印记的多孔材料50mg加入10ml edta

‑

2na(1m)溶液中。在室温下连续搅拌25h获得固体。所得固体经离心分离,洗涤干燥14小时,得到深红色粉末。

[0103]

步骤(3)

[0104]

将cucl2·

2h2o(170mg,1mmol)溶于10ml水中,然后加入步骤(2)的深红色粉末

50mg。在室温下连续搅拌24h。所得固体离心分离,洗涤干燥12h后获得铜负载的结晶性多孔骨架材料(cuh7c9n3o2),其结构式如下:

[0105][0106]

铜负载结晶性多孔骨架材料催化试验

[0107]

将对比例1步骤(3)获得的铜负载结晶性多孔骨架材料进行催化苯乙烯制备苯乙酮的实验:将苯乙烯(115μl,1.00mmol)和10mg对比例1获得的铜钯负载结晶性多孔骨架材料加入到4ml n,n

‑

二甲基甲酰胺(dmf)和水(按照体积比:7:1)混合物溶液中,在1个大气压的o2气氛下进行催化活性试验。反应混合物在25℃下搅拌8h,反应完成后离心,用二氯甲烷洗涤固体。然后,有机相在减压下蒸发,得到粗产品,粗产品通过硅胶柱层析进一步纯化,得到苯乙酮。

[0108]

结构表征和性能分析

[0109]

图1为实施例3制备得到的铜钯负载结晶性多孔骨架材料的扫描电镜图,由图1可知制备得到的铜钯负载结晶性多孔骨架材料为块状物,尺寸为500~1000nm。其他实施例制备得到的铜钯负载结晶性多孔骨架材料的扫描电镜图与图1类似。

[0110]

图2为实施例1~5和对比例1制备得到的负载结晶性多孔骨架材料的红外谱图,由图2可以看出,2,4,6

‑

三甲酰基间苯三酚中的醛基与2,5

‑

二氨基嘧啶和2,5

‑

二氨基吡啶中的氨基发生席夫碱反应。其中,2,5

‑

二氨基嘧啶和2,5

‑

二氨基吡啶中的氨基n

‑

h伸缩振动峰(3200~3500cm

‑1)消失,生成的席夫碱键中的c=c振动峰(1578cm

‑1)和c

–

n振动峰(1255cm

‑1)的出现证明了席夫碱反应的发生。

[0111]

图3为实施例1~5和对比例1制备得到的结晶性多孔骨架材料的x

‑

射线粉末衍射谱图,由图3可知,本发明制得的负载结晶性多孔骨架材料拥有良好的结晶性。

[0112]

图4

‑

9分别为对比例1和实施例1~5制备得到的负载结晶性多孔骨架材料的热失重谱图,由图4

‑

9可知,本发明制得的负载结晶性多孔骨架材料热稳定性较好。

[0113]

图10

‑

15分别为对比例1和实施例1~5制备得到的负载结晶性多孔骨架材料的氮气吸附和孔径分布谱图,由图10

‑

15可知,对比例1和实施例1

‑

5制备得到的结晶性多孔骨架材料的比表面积分别616、570、522、504、485和431m2/g,经计算,孔径为分别为1.51、1.54、1.51、1.52、1.55、1.52nm,说明本发明随着金属含量的增加,比表面积会有所降低,但是本发明制得的结晶性多孔骨架材料的比表面积仍然较高。

[0114]

图16为实施例1~5和对比例1制备得到的负载结晶性多孔骨架材料在苯乙烯瓦克反应的催化效果柱状图,由图16可知,对比例1获得的铜负载结晶性多孔骨架材料在苯乙烯

瓦克反应中没有催化效果,实施例3获得的铜钯负载结晶性多孔骨架材料在瓦克反应的催化产率,为99%。

[0115]

图17为实施例3制备得到的负载结晶性多孔骨架材料对含有乙烯基有机物质(苯乙烯、对氯苯乙烯、对甲氧基苯乙烯、2

‑

萘乙烯、3

‑

甲基

‑1‑

丁烯)瓦克反应的催化的效果图,产物分别为(苯乙酮、对氯苯乙酮、对甲氧基苯乙酮、2

‑

萘乙酮、3

‑

甲基

‑2‑

丁酮),此外,本发明制备的负载结晶性多孔骨架材料对多种乙烯基底物在氧气条件下的氧化都有催化效果。

[0116]

图18为实施例3制备得到的负载结晶性多孔骨架材料对苯乙烯的催化氧化反应实现10次循环利用效果条形图,由图18可知,实施例3提供的结晶性多孔骨架材料在10次循环使用后,催化效果量仍旧可以达到首次催化效果地的95%及以上,此外本发明制得的其他结晶性多孔骨架材料也具有良好的可循环使用性能,10次循环后材料的催化效果仍旧可以保持在90%及以上。

[0117]

图19为实施例3制备得到的负载结晶性多孔骨架材料与其他商用催化剂对苯乙烯进行氧化反应的催化效果对比图,在反应条件相同的情况下,其中采用实施例3制备得到的负载结晶性多孔骨架材料与商用催化剂相比(来源于angew.chem,1959,71,176

‑

182,doi:10.1002/ange.19590710503),实施例3的负载结晶性多孔骨架材料对苯乙烯的催化tof值最高,为1184.9h

‑1,由此说明,本发明制的结晶性多孔骨架材料催化效果较好。

[0118]

综上,本发明提供的结晶性多孔骨架材料结构明确,稳定性好,选择性高,可循环性好,对瓦克反应的催化苯乙烯制备苯乙酮的首次tof可达1184.9h

‑1,同时,本发明实施例3提供的结晶性多孔骨架材料在10次循环使用后,催化效果量仍旧可以达到首次催化效果的95%及以上。

[0119]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和修饰,这些改进和修饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1