一种环氧苯乙烷的制备方法与流程

1.本发明属于化工合成技术领域,具体涉及一种环氧苯乙烷的制备方法,更具体涉及一种在抑制剂存在下通过两个装不同催化剂的固定床做反应器合成环氧苯乙烷的制备工艺。

背景技术:

2.环氧苯乙烷又称苯基环氧乙烷、氧化苯乙烯,由于其有活泼的环氧基,因此很容易通过开环或者官能团转移的方式来合成人们所需要的多种物质,是一种不可缺少的精细化工产品和原料中间体。环氧苯乙烷在香料合成、医药制备、高聚物的生产具有广泛的用途。目前,环氧苯乙烷的合成主要是以苯乙烯为原料,而氯醇法和哈孔法则是目前工业上生产环氧苯乙烷的经典方法,但均存在严重的污染和联产问题。

3.如中国专利cn103788023a公开的基于苯乙烯环氧化制备环氧苯乙烷的方法,该方法以h2o2为氧源,应用反应控制相转移催化体系,以甲苯、磷酸三丁酯、乙腈、二氯乙烷、乙酸乙酯其中的一种或两种混合作为溶剂,以乙二胺四乙酸(edta)作为助剂以及稳定剂进行合成反应,该方法流程简单,环保温和,是一条高活性、高选择性的绿色新工艺。

4.又如,文献《苯乙烯环氧化制备环氧苯乙烷的催化剂研究》采用了过渡金属赖氨酸salen配合物催化剂、介孔分子筛mcm-41负载nio纳米粒子催化剂和超薄多孔nio纳米片催化剂作为苯乙烯环氧化的催化剂,且这几种催化剂都达到了很好的催化效果。同时,该方法采用各种表征手段(x射线衍射、扫描电镜、透射电镜和氮气吸附脱附测试等)对催化剂的表面形态、晶体特征以及质构特征等进行了说明,并探讨这些特征与其催化活性之间的关系,进而得出如下结论:(1)过渡金属赖氨酸salen配合物催化剂,相对于其他以丙胺或aptes来提供胺基制备而成的过渡金属salen配合物催化剂对苯乙烯环氧化展示出更优越的催化活性,苯乙烯的转化率达到91.51%,环氧苯乙烷的选择性达到91.99%;(2)nio纳米粒子的负载并没有改变载体mcm-41高度有序的介孔孔道结构,其六方孔道结构得以保留,其中,6ni-mcm-41展示出较单纯nio纳米粒子更高的催化活性和稳定性,苯乙烯的转化率和环氧苯乙烷的选择性分别为90.38%和91.17%,这得益于载体mcm-41对nio纳米粒子的分散作用,以及二者之间的协同作用;(3)所制备的超薄多孔nio纳米片样品结晶性良好,150℃的水热温度有利于nio晶体(111)晶面的生长,较高的焙烧温度也有利于nio晶体(111)晶面的生长。

5.因此,开发一种反应转化率较高、反应选择性较好、工艺流程简单、能耗低的环氧苯乙烷制备方法,具有积极的意义。

技术实现要素:

6.为此,本发明所要解决的技术问题在于提供一种环氧苯乙烷制备方法,该方法以固定床为反应器,在两种碱性催化剂及抑制剂的作用下,大幅度提高了环氧苯乙烷的反应选择性。

7.为解决上述技术问题,本发明所述的一种环氧苯乙烷的制备方法,包括将反应原

料进行混合的步骤,以及,先后将所述反应原料通过装有固体碱催化剂a的第一固定床反应器进行预反应的步骤,和,通过装有固体碱催化剂b的第二固定床反应器进行深度反应的步骤;

8.所述反应原料包括苯乙烯、双氧水、溶剂以及抑制剂;

9.所述固体碱催化剂a以其总量计包括如下质量含量的成分:

10.mgo:52.5-54.67/%;

11.al2o3:42.0-43.93%;

12.zro2:1.4-5.5%;

13.c:余量;

14.所述固体碱催化剂b以其总量计包括如下质量含量的成分:

15.mgo:34.36-46.86%;

16.al2o3:27.49-37.63%;

17.mn3o4:14.29-34.55%;

18.zro2:1.2-3.6%;

19.c:余量。

20.具体的,所述苯乙烯与双氧水的摩尔比为1:2-1:10,优选为1:4-1:6。

21.具体的,所述溶剂包括二醇单醚类溶剂,所述苯乙烯与所述溶剂的摩尔比为1:4-1:10,优选为1:6-1:8。优选的,所述溶剂包括乙二醇单醚类、丙二醇单醚类溶剂。

22.具体的,所述抑制剂包括乙二胺四亚甲基膦酸,所述抑制剂的添加量基于所述苯乙烯的质量为5-400ppm。

23.具体的,所述第一固定床反应器的操作条件包括:反应温度45-75℃,反应压力0.3-1.0mpa,空速0.05-1h-1

;优选为,反应温度55-60℃,反应压力0.4-0.6mpa,空速0.1-0.3h-1

。

24.具体的,所述第二固定床反应器的操作条件包括:反应温度50-85℃,反应压力0.3-1.0mpa,空速0.05-1h-1

;优选为,反应温度65-80℃,反应压力0.4-0.6mpa,空速0.1-0.3h-1

。

25.具体的,所述环氧苯乙烷的制备方法:

26.所述第一固定床反应器中,所述固体碱催化剂a的装填量为50-1000ml;

27.所述第二固定床反应器中,所述固体碱催化剂b的装填量为50-1000ml。

28.具体的,所述固体碱催化剂a的制备方法包括如下步骤:按照选定的元素比,取镁铝薄石粉末与氢氧化锆粉末混匀,并加入吸附载体混合均匀后进行球磨处理,随后加入粘结剂混匀,将所得混合物捏合成型后经干燥及420-530℃焙烧处理,即得到所需催化剂a。

29.具体的,所述固体碱催化剂b的制备方法包括如下步骤:按照选定的元素比,取镁铝薄石粉末、氢氧化锆粉末与三氧化二锰混匀,并加入吸附载体混合均匀后进行球磨处理,随后加入粘结剂混匀,将所得混合物捏合成型及干燥后,在甲烷气体存在下,于260-350℃进行还原催化,并升温到400-480℃进行焙烧处理,即得所需催化剂b。

30.具体的,所述环氧苯乙烷的制备方法:

31.所述吸附载体包括碳化硅和/或活性炭;

32.所述粘结剂包括柠檬酸、田箐粉或草酸中的至少一种。

33.优选的,所述碳化硅包括多孔碳化硅,比表面不低于240m2/g;

34.优选的,所述活性炭包括木质活性炭,比表面不低于320m2/g。

35.本发明所述环氧苯乙烷的制备方法,以传统的苯乙烯、双氧水、溶剂体系为原料,在抑制剂存在下利用固定床工艺进行反应,本发明选用分别装填有加氧化锆制得的固体碱催化剂a和加四氧化三锰改性的固体碱催化剂b的固定床反应器先后进行预反应和深度反应,并通过分别调整固定床反应器的温度、压力以及苯乙烯与双氧水及抑制剂的摩尔配比,可最终使苯乙烯在较合适的摩尔比下完全反应,生成目的产物环氧苯乙烷。相比于传统的釜式反应工艺,具有反应转化率较高、反应选择性较好、工艺流程简单、能耗低、节省装置投资并且绿色环保的优势。

附图说明

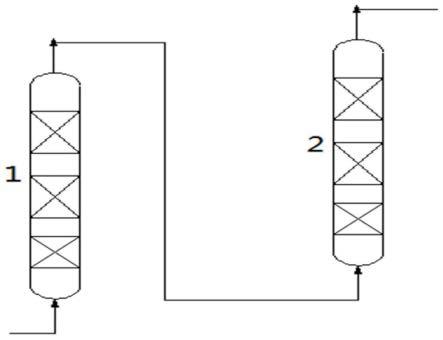

36.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中,

37.图1为本发明合成环氧苯乙烷的工艺流程图;

38.图中附图标记表示为:1-第一固定床反应器,2-第二固定床反应器。

具体实施方式

39.如图1所示的工艺流程图,本发明所述环氧苯乙烷的制备方法,以串联的第一固定床反应器1和第二固定床反应器2进行反应,所述第一固定床反应器1内装填有催化剂a,用于催化反应体系进行预反应,所述第二固定床反应器2中装填有催化剂b,用于催化反应体系进行深度反应。

40.本发明下述实施例中,所述催化剂a和催化剂b的制备中,所述镁铝薄石和氢氧化锆可以直接选用适宜的市售产品,也可以按照常规化学方法进行合成,如:

41.zr(oh)4的制备:一定量的zrocl2·

8h2o溶于一定体积配比的蒸馏水中,在搅拌的条件加入氨水以调节ph值至9.2-9.8,在这个过程中会有zr(oh)4白色沉淀生成后将其在30℃条件下陈化15小时,抽滤,用蒸馏水反复洗涤至无cl离子,然后在125℃下烘干18h,得到呈现为白色固体粉末状的zr(oh)4,备用;

42.镁铝薄石的制备:按照选定的元素比例,取一定量的硝酸镁和硝酸铝配成溶液混匀,再加入尿素溶液并充分混匀,搅拌的同时缓慢滴加氨水,滴加完毕ph值在9.0左右,所得溶液在反应釜中120℃老化20h,取出,过滤在马弗炉450℃焙烧6-8h,得到镁铝薄石,研磨至粉末态,备用。

43.实施例1

44.将600.0g镁铝薄石和21.2g氢氧化锆混合均匀,加入320g碳化硅和30g果壳活性炭粉末混合均匀,放入球磨机球磨1小时,再加入85g柠檬酸和16g蔗糖为粘结剂混合均匀形成混合物,经常规捏合30-60min挤制成条形,自然干燥,在480℃焙烧4h,即得催化剂成品a1,所述催化剂成品a1中各成分含量为:氧化镁53.92%、氧化铝43.14%、氧化锆2.94%。

45.另取按上述方法制得的催化剂成品a1固体化合物200g和100g三氧化二锰混合均匀,继续加入30g碳化硅活和15g活性炭粉末混合均匀,再加入适量粘结剂混合均匀形成,经常规捏合40-80min挤制成型,自然干燥,再在甲烷气体存在下,在260-350℃还原催化剂7h

后,进一步升温到460℃焙烧3h,即得催化剂成品b1,所述催化剂成品b1中各成分含量为:氧化镁36.35、氧化铝29.09、四氧化三锰32.57、氧化锆1.98%。

46.参见图1所示的工艺流程,在所述第一固定床反应器1中装填所述a1催化剂200ml,控制其反应压力0.5mpa、反应温度55℃、空速0.2h-1

;在所述第二固定床反应器2中装填所述b1催化剂200ml,控制其反应压力0.5mpa、反应温度70℃、空速0.2h-1

。

47.按照苯乙烯:双氧水(摩尔比)=1:3、苯乙烯:丙二醇甲醚(摩尔比)=1:6、以及乙二胺四亚甲基膦酸的质量含量(基于苯乙烯质量)为300ppm的配料比,取苯乙烯、双氧水、丙二醇甲醚和乙二胺四亚甲基膦酸混合均匀,并依次通入所述第一固定床反应器1和所述第二固定床反应器2。在所述第一固定床反应器1中发生苯乙烯的部分环氧化反应,并进入所述第二固定床反应器2中进行深度反应。

48.经计算,本实施例中,苯乙烯的转化率98.5%,环氧苯乙烷选择性99%。

49.实施例2

50.参见图1所示的工艺流程,在所述第一固定床反应器1中装填所述a1催化剂200ml,控制其反应压力0.3mpa、反应温度75℃、空速0.05h-1

;在所述第二固定床反应器2中装填所述b1催化剂200ml,控制其反应压力0.3mpa、反应温度85℃、空速0.05h-1

。

51.按照苯乙烯:双氧水(摩尔比)=1:2、苯乙烯:乙二醇甲醚(摩尔比)=1:4、以及乙二胺四亚甲基膦酸的质量含量(基于苯乙烯质量)为5ppm的配料比,取苯乙烯、双氧水、丙二醇甲醚和乙二胺四亚甲基膦酸混合均匀,并依次通入所述第一固定床反应器1和所述第二固定床反应器2。在所述第一固定床反应器1中发生苯乙烯的部分环氧化反应,并进入所述第二固定床反应器2中进行深度反应。

52.经计算,本实施例中,苯乙烯的转化率99.42%,环氧苯乙烷选择性98.55%。

53.实施例3

54.参见图1所示的工艺流程,在所述第一固定床反应器1中装填所述a1催化剂100ml,控制其反应压力1.0mpa、反应温度45℃、空速1h-1

;在所述第二固定床反应器2中装填所述b1催化剂100ml,控制其反应压力1.0mpa、反应温度50℃、空速1h-1

。

55.按照苯乙烯:双氧水(摩尔比)=1:10、苯乙烯:乙二醇甲醚(摩尔比)=1:10、以及乙二胺四亚甲基膦酸的质量含量(基于苯乙烯质量)为400ppm的配料比,取苯乙烯、双氧水、丙二醇甲醚和乙二胺四亚甲基膦酸混合均匀,并依次通入所述第一固定床反应器1和所述第二固定床反应器2。在所述第一固定床反应器1中发生苯乙烯的部分环氧化反应,并进入所述第二固定床反应器2中进行深度反应。

56.经计算,本实施例中,苯乙烯的转化率98.1%,环氧苯乙烷选择性98.19%。

57.实施例4

58.参见图1所示的工艺流程,在所述第一固定床反应器1中装填所述a1催化剂400ml,控制其反应压力0.4mpa、反应温度60℃、空速0.1h-1

;在所述第二固定床反应器2中装填所述b1催化剂400ml,控制其反应压力0.4mpa、反应温度80℃、空速0.1h-1

。

59.按照苯乙烯:双氧水(摩尔比)=1:4、苯乙烯:乙二醇甲醚(摩尔比)=1:6、以及乙二胺四亚甲基膦酸的质量含量(基于苯乙烯质量)为200ppm的配料比,取苯乙烯、双氧水、丙二醇甲醚和乙二胺四亚甲基膦酸混合均匀,并依次通入所述第一固定床反应器1和所述第二固定床反应器2。在所述第一固定床反应器1中发生苯乙烯的部分环氧化反应,并进入所

述第二固定床反应器2中进行深度反应。

60.经计算,本实施例中,苯乙烯的转化率99.45%,环氧苯乙烷选择性98.87%。

61.实施例5

62.参见图1所示的工艺流程,在所述第一固定床反应器1中装填所述a1催化剂600ml,控制其反应压力0.6mpa、反应温度55℃、空速0.3h-1

;在所述第二固定床反应器2中装填所述b1催化剂600ml,控制其反应压力0.6mpa、反应温度65℃、空速0.3h-1

。

63.按照苯乙烯:双氧水(摩尔比)=1:6、苯乙烯:乙二醇甲醚(摩尔比)=1:8、以及乙二胺四亚甲基膦酸的质量含量(基于苯乙烯质量)为200ppm的配料比,取苯乙烯、双氧水、丙二醇甲醚和乙二胺四亚甲基膦酸混合均匀,并依次通入所述第一固定床反应器1和所述第二固定床反应器2。在所述第一固定床反应器1中发生苯乙烯的部分环氧化反应,并进入所述第二固定床反应器2中进行深度反应。

64.经计算,本实施例中,苯乙烯的转化率98.15%,环氧苯乙烷选择性99.26%。

65.实施例7

66.将500g镁铝薄石和8.3g氢氧化锆混合均匀,加入240g碳化硅和30g果壳活性炭粉末混合均匀,放入球磨机球磨1小时,再加入65g柠檬酸和20g田菁粉混合均匀形成混合物,经常规捏合挤制成条形,自然干燥,在480℃焙烧4h,即得催化剂成品a2,所述催化剂成品a2中各成分含量为:氧化镁54.67%、氧化铝43.93%、氧化锆1.4%。

67.另取按上述方法制得的催化剂成品a2固体化合物200g和100g三氧化二锰混合均匀,继续加入30g碳化硅活和12g活性炭粉末混合均匀,再加入适量粘结剂混合均匀形成,经常规捏合挤制成型,自然干燥,再在甲烷气体存在下,在260-350℃还原催化剂7h后,进一步升温到460℃焙烧3h,即得催化剂成品b2,所述催化剂成品b2中各成分含量为:氧化镁46.86%、氧化铝37.63%、四氧化三锰14.29%、氧化锆1.2%、碳0.02%。

68.实施例8

69.将400g镁铝薄石、27.2g氢氧化锆混合均匀,加入95g碳化硅和8g果壳活性炭粉末混合均匀,放入球磨机球磨1小时,再加入55g柠檬酸和18g田菁粉混合均匀形成混合物,经常规捏合挤制成条形,自然干燥,在480℃焙烧4h,即得催化剂成品a3,所述催化剂成品a3中各成分含量为:氧化镁52.5%、氧化铝42.0%、氧化锆5.5%。

70.另取按上述方法制得的催化剂成品a3固体化合物200g和100g三氧化二锰混合均匀,继续加入80g碳化硅活和12g活性炭粉末混合均匀,再加入适量粘结剂混合均匀形成,经常规捏合挤制成型,自然干燥,再在甲烷气体存在下,在260-350℃还原催化剂7h后,进一步升温到460℃焙烧3h,即得催化剂成品b3,所述催化剂成品b3中各成分含量为:氧化镁34.36%、氧化铝27.49%、四氧化三锰34.55%、氧化锆3.6%。

71.对比例1

72.本对比例所述环氧苯乙烷的制备方法同实施例1,其区别仅在于,不添加所述抑制剂-乙二胺四亚甲基膦酸。

73.经计算,本对比例中,苯乙烯的转化率98.5%,环氧苯乙烷选择性84.2%。

74.对比例2

75.将300.0g镁铝薄石、2.6g氢氧化锆混合均匀,加入120g碳化硅和35g果壳活性炭粉末混合均匀,放入球磨机球磨1小时,再加入45g柠檬酸和8g蔗糖混合均匀形成混合物,捏合

挤制成条形,自然干燥,在380℃焙烧4h,即得催化剂成品a4,所述催化剂成品a4中各成分含量为:氧化镁55.01%、氧化铝44.00%、氧化锆0.99%。

76.参见图1所示的工艺流程,在所述第一固定床反应器1中装填所述a4催化剂200ml,控制其反应压力0.6mpa、反应温度55℃、空速0.2h-1

;在所述第二固定床反应器2中装填所述b1催化剂200ml,控制其反应压力0.6mpa、反应温度70℃、空速0.2h-1

。

77.按照苯乙烯:双氧水(摩尔比)=1:3、苯乙烯:丙二醇甲醚(摩尔比)=1:6、以及乙二胺四亚甲基膦酸的质量含量(基于苯乙烯质量)为300ppm的配料比,取苯乙烯、双氧水、丙二醇甲醚和乙二胺四亚甲基膦酸混合均匀,并依次通入所述第一固定床反应器1和所述第二固定床反应器2。在所述第一固定床反应器1中发生苯乙烯的部分环氧化反应,并进入所述第二固定床反应器2中进行深度反应。

78.经计算,本对比例中,苯乙烯的转化率98.79%,环氧苯乙烷选择性89.0%。

79.对比例3

80.将300.0g镁铝薄石、40g氢氧化锆混合均匀,加入120g碳化硅和35g果壳活性炭粉末混合均匀,放入球磨机球磨1小时,再加入45g柠檬酸和8g蔗糖混合均匀形成混合物,捏合挤制成条形,自然干燥,在480℃焙烧4h,即得催化剂成品a5,所述催化剂成品a5中各成分含量为:氧化镁49.26%、氧化铝40.49%、氧化锆10.25%。

81.参见图1所示的工艺流程,在所述第一固定床反应器1中装填所述a4催化剂200ml,控制其反应压力0.6mpa、反应温度55℃、空速0.2h-1

;在所述第二固定床反应器2中装填所述b1催化剂200ml,控制其反应压力0.6mpa、反应温度70℃、空速0.2h-1

。

82.按照苯乙烯:双氧水(摩尔比)=1:4、苯乙烯:乙二醇甲醚(摩尔比)=1:6、以及乙二胺四亚甲基膦酸的质量含量(基于苯乙烯质量)为300ppm的配料比,取苯乙烯、双氧水、丙二醇甲醚和乙二胺四亚甲基膦酸混合均匀,并依次通入所述第一固定床反应器1和所述第二固定床反应器2。在所述第一固定床反应器1中发生苯乙烯的部分环氧化反应,并进入所述第二固定床反应器2中进行深度反应。

83.经计算,本对比例中,苯乙烯的转化率91.0%,环氧苯乙烷选择性99.2%。

84.对比例4

85.参见图1所示的工艺流程,在所述第一固定床反应器1中装填所述a1催化剂300ml,控制其反应压力0.5mpa、反应温度55℃、空速0.2h-1

;在所述第二固定床反应器2中装填所述a1催化剂300ml,控制其反应压力0.5mpa、反应温度70℃、空速0.2h-1

。

86.按照苯乙烯:双氧水(摩尔比)=1:3、苯乙烯:丙二醇甲醚(摩尔比)=1:6、以及乙二胺四亚甲基膦酸的质量含量(基于苯乙烯质量)为300ppm的配料比,取苯乙烯、双氧水、丙二醇甲醚和乙二胺四亚甲基膦酸混合均匀,并依次通入所述第一固定床反应器1和所述第二固定床反应器2。在所述第一固定床反应器1中发生苯乙烯的部分环氧化反应,并进入所述第二固定床反应器2中进行反应。

87.经计算,本对比例中,苯乙烯的转化率92.5%,环氧苯乙烷选择性98.96%。

88.对比例5

89.本对比例中,所述催化剂a采用实施例1中制备的催化剂a1,所述催化剂b的制备方法同实施例1中所述催化剂b1的步骤,其区别仅在于,制备过程中省略所述甲烷气氛下进行还原催化的处理步骤,所得催化剂b记为催化剂b4。

90.本对比例所述环氧苯乙烷的制备工艺同实施例1,其区别仅在于,所述第二固定化反应器2中装填所述催化剂b4。

91.经计算,本对比例中,苯乙烯的转化率94.3%,环氧苯乙烷选择性98.5%。

92.对比例6

93.本对比例所述环氧苯乙烷的制备方法同前述对比例4,其区别仅在于,所述第一固定床反应器1和所述第二固定床反应器2中均填充所述催化剂b1。

94.经计算,本对比例中,苯乙烯的转化率99.22%,环氧苯乙烷选择性87.42%。

95.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1