用于产生多元醇的脂肪酸酯的方法和系统与流程

用于产生多元醇的脂肪酸酯的方法和系统

1.相关申请的交叉引用

2.本文档要求于2020/3/30提交的jeff addy的名称为“methods and systems for production of high purity fatty acid monoesters of polyols”的美国临时专利申请63/002,234的提交日期的权益,该美国临时专利申请的公开内容据此全文以引用方式并入本文。

背景技术:

1.技术领域

3.本文档的方面整体涉及用于形成酯的方法。更具体的实施方式涉及用于形成脂肪酸酯的方法。

4.2.背景技术

5.酯包括许多种包含通过酯基团连接的两个碳基团的化合物。甘油的各种脂肪酸酯被称为甘油酯。

技术实现要素:

6.用于形成多元醇的酯的方法的实施方式可以包括将多元醇与甘油三酯在反应器中以多元醇与甘油三酯的2.5-6:1摩尔比混合,以形成投入物(input);将投入物与异丙醇混合以形成稀释的投入物;将催化剂与稀释的投入物混合;以及加热并搅拌稀释的投入物以形成包含甘油三酯和多元醇的单酯的产物。

7.用于形成多元醇的酯的方法的实施方式可以包括以下中的一者、全部或任一者:

8.单酯按产物的重量计可以介于30%至95%之间。

9.催化剂按稀释的投入物的重量计可以介于0.2%至0.7%之间。

10.催化剂可以是甲醇钠、氢氧化钠、氢氧化钾、碳酸钙、对甲苯磺酸、盐酸、硫酸或它们的任何组合中的一者。

11.该方法可以包括使用催化剂形成皂,以溶解多元醇、甘油三酯和异丙醇。

12.多元醇可以是甘油或聚甘油中的一者。

13.用于形成多元醇的酯的方法的实施方式可以包括将多元醇与甘油三酯在反应器中以多元醇与甘油三酯的2.5-6:1摩尔比混合,以形成投入物;将投入物与溶剂混合以形成稀释的投入物;将脂肪酸盐与稀释的投入物混合以形成制备的投入物,将催化剂与制备的投入物混合;以及加热并搅拌制备的投入物以形成包含甘油三酯和多元醇的单酯的产物。

14.用于形成多元醇的酯的方法的实施方式可以包括以下中的一者、全部或任一者:

15.单酯按产物的重量计可以介于30%至95%之间。

16.催化剂按制备的投入物的重量计可以介于0.2%至0.7%之间。

17.催化剂可以是甲醇钠、氢氧化钠、氢氧化钾、碳酸钙、对甲苯磺酸、盐酸、硫酸或它们的任何组合中的一者。

18.该方法可以包括使用催化剂形成皂,以溶解多元醇、甘油三酯和异丙醇。

19.多元醇可以是甘油或聚甘油。

20.脂肪酸盐可以是油酸钠,并且在混合后制备的投入物中的脂肪酸盐的浓度可以为250ppm。

21.用于形成多元醇的酯的方法的实施方式可以包括将多元醇与脂肪酸在反应器中以多元醇与脂肪酸的2.5-6:1摩尔比混合,以形成投入物;将投入物与溶剂混合以形成稀释的投入物;将碱与稀释的投入物混合以形成皂化的投入物;将催化剂与皂化的投入物混合;以及加热并搅拌皂化的投入物以形成包含脂肪酸和多元醇的单酯的产物。

22.用于形成多元醇的酯的方法的实施方式可以包括以下中的一者、全部或任一者:

23.单酯按产物的重量计可以介于30%至95%之间。

24.催化剂按皂化的投入物的重量计可以介于0.2%至0.7%之间。

25.催化剂可以是甲醇钠、氢氧化钠、氢氧化钾、碳酸钙、对甲苯磺酸、盐酸、硫酸或它们的任何组合中的一者。

26.多元醇可以是甘油或聚甘油。

27.碱可以是氢氧化钠,并且在混合后皂化的投入物中的脂肪酸盐的浓度可以为250ppm。

28.将多元醇与脂肪酸混合还可以包括将甘油三酯与多元醇和脂肪酸混合,并且产物可以包含脂肪酸、甘油三酯和多元醇的单酯。

29.根据具体实施方式和附图并且根据权利要求书,前述和其它方面、特征和优点对于本领域普通技术人员而言将是显而易见的。

附图说明

30.下文将结合附图描述实施方式,其中类似的名称代表类似的要素,并且:

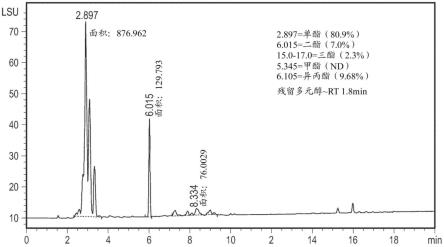

31.图1是由可可脂和甘油形成的产物的组分的色谱图,其中异丙醇作为溶剂,甲醇钠作为催化剂,示出了根据本文实施例3的其中的酯的组成;

32.图2是由氢化葵花油和甘油形成的产物的组分的色谱图,其中异丙醇作为溶剂,对甲苯磺酸作为催化剂,示出了根据本文实施例4的其中的酯的组成;

33.图3是由氢化葵花油和甘油形成的产物的组分的色谱图,其中异丙醇作为溶剂。油酸钠在添加对甲苯磺酸作为催化剂之前添加,示出了根据本文实施例6的其中的酯的组成;

34.图4是由氢化葵花油和甘油形成的产物的组分的色谱图,其中异丙醇作为溶剂,甲醇钠作为催化剂,示出了根据本文实施例7的其中的酯的组成。

具体实施方式

35.本公开、其方面和实施方式不限于本文公开的特定部件、组装工序或方法要素。本领域已知的与用于形成多元醇的脂肪酸酯的预期方法和系统一致的许多附加部件、组装工序和/或方法要素将变得显而易见地与本公开的特定实施方式一起使用。因此,例如,尽管公开了特定实施方式,但是此类实施方式和实施部件可以包括本领域关于此类多元醇的脂肪酸酯已知的任何形状、尺寸、样式、类型、型号、版本、测量、浓度、材料、量、方法要素、步骤等,以及与预期操作和方法一致的实施部件和方法。

36.脂肪酸酯已经使用醇诸如甘油、丁醇或己醇形成。限于使用叔丁醇作为溶剂的单甘油酯产物的方法描述于2009/5/12公布的choo等人的名称为“high purity palm monoglycerides”的美国专利第7,531,677号中,其公开内容据此全文以引用方式并入。可以发现也采用叔丁醇的另一个示例是描述于1957/4/16公布的bernard thomas dudley sully的名称为“production of fatty acid monoglycerides”的美国专利第2,789,119号中的方法,其公开内容据此全文以引用方式并入本文。本文公开的各种方法实施方式可以利用比丁醇、叔丁醇或己醇便宜的溶剂,通过非限制性示例,诸如为异丙醇、乙醇、甲醇和其它较低成本的溶剂。本文公开的方法利用异丙基醇(异丙醇)作为溶剂,同时能够产生与甘油以及更高阶多元醇的高单酯转化率。通过非限制性示例,这些更高阶多元醇可以包括被称为聚甘油的甘油聚合物、糖单体、山梨糖醇、赤藓糖醇、葡萄糖或包含多个醇基团的任何其它化学组分。如本文所用,聚甘油是植物衍生的甘油的聚合产物,其形成为具有特定链长度值的期望的平均特定链长度。例如,聚甘油可以为2-10个单元,其中聚甘油-3是最常见的。聚甘油组成分布遵循高斯曲线,其中具有针对特定聚甘油的优选聚合顺序的聚合物链长度作为主要组分列出(即聚甘油-3具有三个单元作为聚合物链长度的高斯曲线的中心),而其它链长度表示为聚甘油中根据高斯分布而分布的次要组分(聚甘油4、6、9等)。

37.在各种方法实施方式中,由于甘油酯和聚甘油酯在市场上的成本和丰度较低,因此甘油酯和聚甘油酯的使用可能是有吸引力的。然而,所公开的方法可以与许多替代多元醇一起使用以产生等效结果,如本文所公开的用于形成单酯的那些结果。而且,在各种实施方式中,本文公开的方法还可以与叔丁醇一起使用以在令人惊讶的高反应速率下以令人惊讶的高转化率产生单酯。在各种实施方式中,在引入催化剂之前将脂肪酸盐作为投入物包含在反应中(或通过添加碱来形成脂肪酸盐)令人惊讶地增加了原料向单酯形成的速率和/或转化率。单酯形成的速率增加证实了所提出的反应机制。

38.本文档中公开的各种产物可以用作乳化剂。

39.在方法的各种实施方式中,投入物可以是多元醇和甘油三酯。在方法的其它实施方式中,投入物可以是多元醇和脂肪酸。在方法的另外其它实施方式中,投入物可以是多元醇、脂肪酸和甘油三酯。在利用两个投入物的情况下,可以将多元醇和甘油三酯/脂肪酸在反应器中以2.5-6.0:1的摩尔比混合。油与多元醇的摩尔比取决于多元醇中存在的羟基基团的量和期望的单酯含量。在利用三个投入物的情况下,可以将多元醇、脂肪酸和甘油三酯分别在反应器中以2.5-6.0:1:0.33的摩尔比混合。

40.在将投入物混合以形成投入物之后,然后用溶剂稀释投入物以形成稀释的投入物。在各种实施方式中,溶剂可以是叔丁醇。在其它实施方式中,溶剂可以是异丙醇。在各种实施方式中,异丙醇可以是无水异丙醇。在使用无水异丙醇的各种实施方式中,异丙醇可以按重量计占稀释的投入物的5%-30%,在特定实施方式中使用的异丙醇按重量计占15%-25%。

41.在一些实施方式中,通过向稀释的投入物中添加按稀释的投入物的重量计0.05%-0.7%的催化剂来催化反应。在特定实施方式中,通过非限制性示例,可以使用甲醇钠、碱催化剂、氢氧化钠、氢氧化钾、碳酸钙、它们的任何组合或任何其它碱来催化反应。在其它实施方式中,通过非限制性示例,可以使用烷基磺酸、对甲苯磺酸(ptsa)、强酸、盐酸(hcl)、硫酸(h2so4)、它们的任何组合或任何其它有机或无机酸来催化反应。

42.在将催化剂添加到稀释的投入物中之后,然后进行酯化反应。在各种实施方式中,反应可以在70℃-90℃下进行。在各种实施方式中,反应容器可以被评定为正压。在各种实施方式中,投入物可以在高搅拌下反应。在使用异丙醇作为溶剂的情况下,该方法还可包括利用冷凝器将挥发性异丙醇再循环回到反应介质中。

43.在各种实施方式中,相对于多元醇的更高级酯(二酯、三酯等),酯化反应可以有利于形成单酯。在一些实施方式中,单酯转化程度取决于多元醇和脂肪酸/甘油三酯的摩尔比、反应时间和催化剂的量。根据反应参数,总单酯含量按产物的重量计可以在约30%至约98%的范围内。已经观察到,此反应对用作投入物的多元醇的特定类型不是选择性的,并且因此可以与许多种多元醇一起使用,包括单糖和单体,通过非限制性示例,诸如为甘油、聚甘油、山梨糖醇、葡萄糖和本文公开的任何其它多元醇。在各种实施方式中,通过非限制性示例,投入物可以是蜡酯、脂肪酸、油酸、可可脂、葵花油、氢化葵花油、甘油三酯、完全饱和的甘油三酯、部分饱和的甘油三酯、不同不饱和程度的甘油三酯、它们的任何组合或任何其它脂肪酸、甘油三酯、酯或它们的组合。

44.在各种实施方式中,在形成稀释的投入物之后,将催化剂直接添加到稀释的投入物中。对于利用碱催化剂(如甲醇钠)的实施方式,当将催化剂添加到多元醇/异丙醇/油相(甘油三酯/脂肪酸)的双液相混合物中时,酯化反应可能最初缓慢进行。随着反应进展,碱催化剂的添加可以形成少量脂肪酸盐,这是由于与存在于液相中的残留水分的反应、油相组分的皂化和/或稀释的投入物中游离脂肪酸的皂化。不受任何理论的束缚,钠皂的形成可以允许皂充当多元醇/异丙醇/油相的双液相之间的增溶剂。作为皂形式,观察到混合物变成单一液相,因为所有反应物在相同液相中变得可溶。单个液相的形成加速反应速率,并且据信因此有利于形成单酯产物。

45.在各种其它实施方式中,在形成稀释的投入物之后,在添加催化剂之前,添加少量脂肪酸盐/皂以形成制备的投入物。在形成制备的投入物之后,然后如先前所描述添加催化剂(其可以是本文档中公开的任何催化剂类型)。在特定实施方式中,将脂肪酸盐添加到稀释的投入物中以形成具有250ppm的脂肪酸盐浓度的混合物是足够的。在其它实施方式中,可以利用约250ppm至约2500ppm的脂肪酸盐的添加。在各种实施方式中,脂肪酸盐是油酸钠,但在其它实施方式中,可以利用任何脂肪酸盐,通过非限制性示例,诸如为衍生自脂质投入物的脂肪酸盐、被工程化以向最终产物提供特定属性的脂肪酸盐,以及衍生自投入物中的脂肪酸或单独添加的任何其它脂肪酸盐。脂肪酸盐的阳离子可以包括任何碱金属或碱土金属离子,通过非限制性示例,诸如为钠、钾、镁和钙。已经观察到,在酸催化剂添加之前添加低浓度的脂肪酸盐出乎意料地大幅增加溶液中的反应速率,其中异丙醇用作溶剂而不形成异丙酯,这与先前所描述的仅碱催化的工序观察到的情况相反。此结果是完全出乎意料的。不受任何理论的束缚,据信促进异丙醇中反应的大幅增加的机制与(反式)酯化中同时发生的sn1和sn2机制之间的竞争有关。在反应是碱催化的情况下,反应同时使用sn1和sn2机制发生,但涉及反应混合物中的不同化学物质。最终,由异丙醇形成的异丙酯的较慢sn1反应(功能上不可逆)克服形成其它酯的较快单步sn2反应(可逆)。然而,在采用酸催化剂的情况下,反应可以使用显示sn2特异性的单一反应机制进行,其通过抑制sn1机制防止形成大量异丙酯。在任一情况下,当使用酸催化剂时,脂肪酸盐的添加改变反应的特异性,从而防止异丙酯的形成。添加脂肪酸盐的作用可以包括以下结果:在整个反应中低或没有

颜色增加,低或没有逆转或过度反应,实现使用较叔丁醇便宜的异丙醇,观察到少量或没有大量的异丙醇酯的形成,以及使用游离脂肪酸作为脂质原料。在一些实施方式中,游离脂肪酸可以是来自除臭过程的馏出物。

46.在各种其它实施方式中,在形成稀释的投入物之后,在添加催化剂之前,添加少量碱以形成制备的投入物,其中向该方法的投入物是多元醇和脂肪酸。少量碱的作用是形成少量脂肪酸盐(在各种实施方式中浓度为约250ppm)。在形成制备的投入物之后,然后如先前所描述添加催化剂(其可以是本文档中公开的任何酸催化剂类型)。在特定实施方式中,使用碱的添加为稀释的投入物形成浓度为约250ppm的脂肪酸盐是足够的。在其它实施方式中,可以利用约250ppm至约2500ppm的形成。在各种实施方式中,碱是氢氧化钠,但在其它实施方式中,可以利用任何碱,通过非限制性示例,诸如为碳酸钙、碳酸钠、氢氧化钾和任何其它碱。已经观察到,在酸催化剂添加之前形成低浓度的脂肪酸盐出乎意料地大幅增加溶液中的反应速率,其中异丙醇用作溶剂而不形成异丙酯,这与先前所描述的仅碱催化的工序观察到的情况相反。同样,此结果是完全出乎意料的。不受任何理论的束缚,据信促进异丙醇中反应的大幅增加的机制与类似于先前所述的同时发生的sn1和sn2机制之间的竞争有关。

47.在催化酯化反应之后,然后可以用酸中和反应,通过非限制性示例,该酸诸如为二氧化碳、盐酸、柠檬酸、酸或它们的任何组合。用二氧化碳中和可能是特别有效的,因为在这样做的过程中,混合物形成碳酸盐,该碳酸盐从溶液中沉淀出来并且可以经由过滤容易地从多元醇相回收,从而留下经回收的高纯度多元醇,其适合于后续反应。然后可以将剩余的异丙醇溶剂分离并回收以用于另外的批次。然后,可以经由倾析随后去除过量的多元醇并回收用于后续反应。然后可以过滤剩余的浓缩单酯油相以去除过量的微粒,诸如脂肪酸盐和碳酸盐。

48.本文仅针对本公开的示例性目的描述了用于由多元醇形成酯的方法的各种实施例。使用本文公开的原理,可以构建许多过程变化来用于涉及多元醇的各种酯化和酯交换过程。

49.实施例1:聚甘油3、叔丁醇、甲醇钠、可可脂

50.通过以3:1摩尔比添加210.1g聚甘油-3和250.0g精制可可脂并在1000ml反应烧瓶中合并来产生高单酯含量的聚甘油基-3酯,该反应烧瓶有温度、压力、氮气和搅拌控制。将材料加热至90℃,并在氮气鼓泡下真空干燥,直到通过karl fischer分析的水分含量达到按溶液的重量计《0.02%。一旦干燥,就添加115.0g的叔丁醇作为溶剂稀释剂(按重量计占总批次大小的20%),并且将温度降低到70℃。一旦叔丁醇被分散,就缓慢添加2.4g甲醇钠催化剂(按重量计占油投入物的1%)并使其反应。在添加甲醇钠后不久,反应基质变成单相和透明,表明反应是起作用的。

51.在90分钟后,取得样品,并使用具有agilent 1290elsd的agilent(santa clara,ca)1260infinity hplc系统,使用反相高压液相色谱(rp-hplc)进行分析。该方法由在10分钟内以3ml/min作为洗脱液通过100mm c

18

硅胶柱的95/5%乙腈/乙酸乙酯至5/95%的梯度组成。发现产物具有91%单酯含量、7%二酯含量、2%三酯含量和2.7%甲酯(全部按产物的重量计)。未检测到丁酯。将反应用无水柠檬酸中和,脱溶剂以去除叔丁醇并过滤。不需要倾析步骤,因为所有聚甘油-3已被消耗[残余多元醇若存在则将显示为在0.9min的保留时间

(rt)处的峰,但未观察到]。

[0052]

实施例2:聚甘油-3、异丙醇、甲醇钠、可可脂

[0053]

使用与实施例1中相同的工序,用197.8g聚甘油-3和282.2g可可脂以2.5:1的摩尔比进行另一反应。溶剂是异丙醇而不是叔丁醇,并且然后反应在相同条件和工序下进行,包括相同催化剂。在使用与实施例1中相同的色谱和分析工序进行分析后,单酯含量为72.0%,二酯为11.2%,三酯为2.6%,甲酯为6.4%,并且异丙酯为7.5%(全部按产物的重量计)。残留的聚甘油-3将通常在0.9分钟洗脱。

[0054]

实施例3:甘油、异丙醇、甲醇钠

[0055]

使用实施例1和2的工序和设备,用117.03g甘油和362.97g可可脂以3:1的摩尔比作为投入物进行另一反应。如实施例2中使用异丙醇作为溶剂,并且使用相同催化剂在相同反应条件和工序下进行反应。单酯含量为80.9%,二酯为6.0%,三酯为2.3%,甲酯为0%,并且异丙酯为9.68%(按所得产物的重量计),如图1的色谱图所示。从检测可以看出,在1.8的rt处几乎没有观察到残留的甘油,因此几乎所有的甘油在反应期间被消耗。

[0056]

实施例4:甘油、异丙醇、对甲苯磺酸(ptsa)

[0057]

使用实施例1的工序,投入物84.92g甘油和395.08g氢化葵花油作为甘油三酯源以2:1的摩尔比进行另一实验。将异丙醇用作溶剂稀释剂,并且在添加异丙醇之后,对甲苯磺酸以按重量计0.1%替代甲醇钠,并且当反应完成时用50%naoh溶液(重量百分比)中和。单酯含量为52.9%,二酯为25.99%,三酯为3.1%,甲酯为0%,并且异丙酯为18.0%,如图2的色谱图所示(全部按产物的重量计)。该图表明在反应之后在1.8min的rt处没有甘油剩余。

[0058]

实施例5:聚甘油-3、异丙醇、ptsa

[0059]

使用实施例4的工序,用172.5g聚甘油-3和307.5g氢化葵花油以2:1的摩尔比作为投入物进行另一实验。使用120g异丙醇作为溶剂稀释合并的投入物。ptsa以按重量计0.1%给予,并且当酯化反应完成时用50%naoh溶液(按重量计)中和。单酯含量为52.9%,二酯为25.99%,三酯为3.1%,甲酯为0%,并且异丙酯为18.0%(全部按产物的重量计)。在0.9的rt处未观察到残留的聚甘油-3。

[0060]

实施例6:甘油、异丙醇、ptsa、油酸钠

[0061]

使用实施例1的工序和设备,用84.92g甘油和395.08g葵花油以2:1的摩尔比作为投入物进行另一反应。然后使用异丙醇稀释合并的投入物。在添加异丙醇之后,将0.15g的油酸钠添加到混合物中以形成250ppm的溶液,从而将先前的双相液体转变为单个透明的液相。然后ptsa以按重量计0.1%替代甲醇钠,并且当反应完成时用50%naoh溶液(按重量计)中和。根据图3中所示的色谱图,单酯含量为65.6%,二酯为17.9%,三酯为6.9%,甲酯为0%,并且异丙酯为0.14%(按产物的重量计)。似乎油酸钠的添加为ptsa酸催化剂提供特异性,从而最小化异丙酯的量并找到最大化单酯形成的平衡。如图3所示,多元醇与葵花油的2:1摩尔比完全反应到理想的化学计量完成,令人惊讶地指示非常有效的反应(在1.8min的rt处未观察到残留的甘油)。

[0062]

实施例7:甘油、异丙醇、ptsa、naoh

[0063]

按照实施例4的工序,使用84.92g甘油和395.08g葵花油以2:1的摩尔比作为投入物进行另一反应。然后将混合的投入物与按重量计的20%异丙醇合并。然后稀释的投入物具有按重量计0.04%的50%naoh(按重量计)添加到混合物中以皂化葵花油而形成浓度为

约250ppm的脂肪酸钠盐以及对应的部分甘油酯。与实施例6一样,溶液在添加naoh后变成透明的单相。然后ptsa以按重量计0.1%作为催化剂添加,并且当反应完成时用50%naoh溶液(按重量计)中和。单酯含量为66.7%,二酯为17.9%,三酯为6.9%,甲酯为0%,并且异丙酯为0.14%(全部按产物的重量计)。油酸钠的添加为酸催化剂提供特异性,从而最小化异丙酯的量并找到最大化单酯形成的平衡。观察到多元醇与葵花油的2:1摩尔比完全反应到理想的化学计量完成,指示非常有效的反应。初始添加的naoh在功能上表现为反应种子,形成某浓度的脂肪酸盐和部分甘油酯两者,令人惊讶地观察到该浓度加速反应并改善转化率。

[0064]

实施例8:甘油、异丙醇、ptsa、naoh

[0065]

然后按照实施例7的工序,用195.7g甘油和364.3g葵花油以5:1的摩尔比作为投入物进行更大反应。与在实施例7中一样,将混合的投入物与按重量计的20%异丙醇合并。在用溶剂稀释后,将按重量计0.04%的50%naoh(按重量计)添加到混合物中以将葵花油中的脂肪酸皂化成浓度为约250ppm的脂肪酸钠盐以及对应的部分甘油酯。与实施例7一样,溶液在添加naoh后变成透明的单相。然后ptsa以按重量计0.1%作为催化剂添加,并且当反应完成时用50%naoh溶液(按重量计)中和。按产物的重量计,单酯含量为94.7%,二酯为17.9%,三酯为6.9%,甲酯为0%,并且异丙酯为0.14%。经由添加naoh的油酸钠的形成为酸催化剂提供特异性,从而最小化异丙酯的数量并达到最大化单酯形成的平衡。理论上,多元醇与油的5:1摩尔比将由于大量摩尔过量的多元醇而产生100%单酯,这被观察到合理实现了94%单酯、3.2%二酯、1.9%三酯和0.1%异丙酯的转化率。初始添加的naoh在功能上表现为反应种子,形成脂肪酸盐和部分甘油酯两者。令人惊讶的是,如同普通方法一样,过量的甘油不受质量转移限制的调节,从而有效地实现了对单酯的理想的化学计量转化率。

[0066]

实施例9:聚甘油-3、异丙醇、ptsa、naoh

[0067]

按照实施例5的工序,用280.2g聚甘油-3和200g葵花油以5:1的摩尔比作为投入物进行更大反应。然后将混合的投入物与作为稀释剂的按重量计的20%异丙醇合并。在添加异丙醇后,将按重量计0.04%的50%naoh溶液(按重量计)添加到混合物中以皂化葵花油而形成浓度为约250ppm的脂肪酸钠盐以及对应的部分甘油酯。与实施例6一样,溶液在添加naoh后变成透明的单相。然后ptsa以按重量计0.1%作为催化剂添加到皂化的混合物中,并且当反应完成时用50%naoh溶液(按重量计)中和。单酯含量为93.1%,二酯为4.8%,三酯为2.0%,甲酯为0%,并且异丙酯为0.1%(全部按产物的重量计)。同样,油酸钠的形成为酸催化剂提供特异性,从而最小化异丙酯的数量并达到最大化单酯形成的平衡。理论上,多元醇与油的5:1摩尔比将由于大量摩尔过量的多元醇而产生100%单酯,这被观察到合理实现了聚甘油-3的94%单酯、3.2%二酯、1.9%三酯和0.1%异丙酯的转化率。初始添加的naoh在功能上表现为反应种子,形成脂肪酸盐和部分甘油两者。令人惊讶的是,如同普通方法一样,过量的聚甘油-3的反应不受质量转移限制的调节,从而有效地实现了理想的化学计量转化率。

[0068]

实施例10:聚甘油-3、异丙醇、ptsa、naoh、油酸

[0069]

使用实施例8的工序和设备,用64.8g聚甘油-3和15.2g油酸以5:1的摩尔比作为投入物进行另一反应。然后使用按重量计20%的异丙醇来稀释合并的投入物。然后稀释的投入物具有按重量计0.04%的50%naoh溶液(按重量计)添加到混合物中以将油酸皂化成浓度为大约250ppm的脂肪酸钠盐。与实施例7一样,溶液在添加naoh后变成透明的单相。在添

加naoh后,然后ptsa以按重量计0.1%添加,并且当反应完成时用50%naoh溶液(按重量计)中和。在此实施例中,用dean-stark蒸馏设备建立反应容器,以从酯化反应中去除产生的水分,同时保持异丙醇在反应基质中。当去除水分时,反应进行至97.2%单酯、2.1%二酯、0.9%三酯和0.1%异丙酯(按产物的重量计)的化学计量分布。令人惊讶的是,通过酸值或hplc分析未检测到游离脂肪酸,表明添加的所有油酸都被完全酯化。

[0070]

实施例11:甘油、异丙醇、ptsa、naoh、油酸

[0071]

使用实施例10的设备和工序,用49.6g甘油和30.4g油酸以5:1的摩尔比作为投入物进行另一反应。然后使用按重量计20%的异丙醇来稀释合并的投入物。在稀释后,将按重量计0.04%的50%naoh溶液(按重量计)添加到混合物中以将油酸皂化成浓度为约250ppm的脂肪酸钠盐。与实施例7一样,溶液在添加naoh后变成透明的单相。然后ptsa以按重量计0.1%添加,并且当反应完成时用50%naoh溶液(按重量计)中和。与实施例10一样,用dean-stark蒸馏设备建立反应容器,以从酯化反应中去除产生的水分,同时保持异丙醇在反应基质中。当去除水分时,反应进行至97.5%单酯、1.9%二酯、0.5%三酯和0.1%异丙酯(按产物的重量计)的化学计量分布。令人惊讶的是,通过酸值或hplc分析未检测到游离脂肪酸,表明添加的所有油酸都被完全酯化。

[0072]

实施例12:聚甘油-3、叔丁醇、ptsa

[0073]

使用实施例1的工序,用210.1g聚甘油-3和250.0g精制可可脂以3:1的摩尔比作为投入物进行另一反应。然后用120g叔丁醇稀释合并的投入物。ptsa以按重量计0.1%作为催化剂给予,并且当反应完成时用50%naoh溶液(按重量计)中和。单酯含量为78.9%,二酯为15.6%,三酯为5.1%,并且甲酯为0.39%(全部按产物的重量计)。在色谱分析中,在0.9min的rt处观察到残留的聚甘油-3。

[0074]

实施例13:聚甘油-3、叔丁醇、ptsa、naoh

[0075]

使用实施例12的设备和工序,用210.1g聚甘油-3和250.0g精制可可脂以3:1的摩尔比作为投入物进行另一反应。然后用120g叔丁醇稀释混合的投入物。然后稀释的投入物具有按重量计0.04%的50%naoh溶液(按重量计)以将可可脂中的脂肪酸皂化成浓度为约250ppm的脂肪酸钠盐。与实施例12一样,溶液在添加naoh后变成透明的单相。然后ptsa以按重量计0.1%作为催化剂添加,并且当反应完成时用50%naoh溶液中和。单酯含量为92.1%,二酯为5.6%,三酯为2.3%,并且异丙酯为0.1%(全部按产物的重量计)。令人惊讶地,即使当使用叔丁醇作为溶剂时,仍然观察到产生脂肪酸钠盐对反应的速率和单酯转化率的影响。在色谱分析中,在0.9min的rt处未观察到残留的聚甘油-3。

[0076]

实施例14:聚甘油3、异丙醇、甲醇钠(大规模)

[0077]

在1000加仑带夹套的不锈钢反应器中按照实施例2的一般工序进行大规模反应。在反应器中,824kg的聚甘油和1175.8kg的氢化葵花油以2.5:1的摩尔比混合并在120℃下使用真空和氮气鼓泡干燥,直到经由karl fischer分析的水分含量按重量计《0.02%。在混合投入物之后,添加500kg异丙醇并混合,同时将稀释的混合物冷却到70℃。然后将甲醇钠粉末作为催化剂给予到反应器中,并且使用elsd通过rp-hplc监测反应进程,直到观察到的单甘油酯/单酯含量达到最大。然后将催化剂用按重量计10%的软水中和,并且随后连同过量/未反应的甘油/产生的皂一起除去。将剩余的材料脱溶剂化,过滤,并且然后形成为固体薄片,以更容易处理。薄片的单酯含量为68.7%,二酯为10.1%,三酯为1.6%,甲酯为0%,

并且异丙酯为19.6%(全部按产物的重量计),如图4的色谱图所示。

[0078]

实施例15

[0079]

在另一个实验中,通过在80℃下将0.1%硬脂酸钠添加到聚甘油-3/异丙醇/氢化葵花油的预反应异质混合物中来进一步测试脂肪酸盐增溶性质的影响。多元醇与油的摩尔比为2.5,并且异丙醇的量按多元醇/油投入物的重量计为20%。在使溶液达到温度之后,在任何催化剂添加之前,多液相体系变成均匀的单相。在催化剂添加之后,反应以令人惊讶地高于正常观察到的速率进行,直到反应达到81%单酯转化率。在后续实验中,使用硬脂酸钾作为脂肪酸盐进行先前实验,并且也获得单相溶液,其中令人惊讶的显著单酯转化率为79%。

[0080]

在上述说明书涉及用于形成多元醇的脂肪酸酯的方法和系统的特定实施方式以及实施部件、子部件、方法和子方法之处,显而易见的是可以在不脱离其实质的情况下进行许多修改,并且这些实施方式、实施部件、子部件、方法和子方法可以应用到用于形成多元醇的脂肪酸酯的其他方法和系统。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1