聚碳硅氮烷和包含其的组合物以及使用其制造含硅膜的方法与流程

1.本发明涉及能够形成在半导体器件等的制造工艺中耐酸蚀刻的含硅膜的聚碳硅氮烷以及含有该聚碳硅氮烷的组合物。此外,本发明还涉及使用其形成含硅膜的方法。

背景技术:

2.在电子器件、特别是半导体器件的制造中,有时在晶体管元件与位线之间、位线与电容器之间、电容器与金属布线之间、多个金属布线之间等处形成层间绝缘膜。此外,绝缘材料可以填充在设置在基材表面等上的隔离沟槽中。此外,在基材表面上形成半导体元件之后,可以使用密封材料形成涂层以提供封装。层间绝缘膜和涂层通常由含硅材料形成。

3.化学气相沉积法(cvd法)、溶胶-凝胶法、涂布包含含硅聚合物的组合物并烘烤的方法等用于形成含硅膜例如硅质膜、氮化硅膜、碳化硅膜或碳氮化硅膜的方法。其中,多采用使用组合物形成含硅膜的方法,因为该方法相对简单。为了形成含硅膜,将包含含硅聚合物例如聚硅氮烷、聚硅氧烷、聚硅氧氮烷、聚碳硅烷或聚硅烷的组合物施涂在基材等的表面之上并烘烤以将聚合物固化来形成含硅膜。

4.需要一种能够填充半导体器件的窄且高纵横比的沟槽并且能够通过固化转化为能够耐受酸蚀刻的含硅膜的材料。此外,固化工艺后的小的残余应力是迫切需要的。

5.us 5,011,801公开了一种通过1,2-双(有机基二氯甲硅烷基)乙烷与氨反应来制备聚合性乙烯桥联的氯硅氮烷的方法。聚合性乙烯桥连的氯硅氮烷通过与氨反应而转化为聚硅氮烷。聚硅氮烷可以通过在惰性气氛中热解而转化为含有氮化硅的陶瓷材料。

6.jp 2014201734 a公开了一种用于制造玻璃状膜的组合物,利用该组合物可以在低温固化的情况下制造柔性玻璃状膜。用于制造玻璃状膜的组合物包含一种聚合物,该聚合物包含-[(nr3)

n-si(r

13-n

)-(cr

42

)

p-si(r

23-m

)(-]-)m的重复单元,其中r1至r4各自独立地为氢原子、可含有取代基的碳原子数1至6的烷基、或可含有取代基的苯基,但r1和r2不同时为氢原子,p为1至6的整数,n和m各自独立地为1至3的整数。

[0007]

us 2019/0040279 a1公开了一种含si成膜组合物以制造具有所需电学和物理性能的膜。该组合物包含具有式[-nr-r4r5si-(ch2)

t-sir2r3]n的前体,其中t=1至4;n=2至400;r、r2、r3、r4和r5独立地为h、烃基或烷基氨基,条件是r2、r3、r4和r5中的至少一个为h;并且r独立地为h、烃基或甲硅烷基。

[0008]

us 4,869,854公开了一种通过将1,2-双(三氯甲硅烷基)乙烷、甲基二氯硅烷和甲基三氯硅烷的混合物氨解来制备有机硅氮烷的方法。氨解产物用碱性催化剂聚合。将有机硅氮烷聚合物烧结,以得到由碳化硅-氮化硅组成的陶瓷材料。

[0009]

现有技术文献

[0010]

专利文献1:us 5,011,801

[0011]

专利文献2:jp 2014201734 a

[0012]

专利文献3:us 2019/0040279 a1

[0013]

专利文献4:us 4,869,854

技术实现要素:

[0014]

本发明的一种实施方案提供了一种聚碳硅氮烷,其能够形成在半导体器件等的制造方法中耐酸蚀刻的含硅膜。

[0015]

本发明的另一种实施方案提供了一种组合物,其包含聚碳硅氮烷和溶剂,可以填充窄且高纵横比的沟槽并且可以产生厚的含硅膜。

[0016]

本发明的又一种实施方案提供了一种制造电性能优异的含硅膜的方法。

[0017]

本发明的又一种实施方案提供了一种制造电子器件的方法,该电子器件具有电性能优异的含硅膜。

[0018]

本发明的一种实施方案提供了一种聚碳硅氮烷,其包含由下式(1)表示的重复单元和由下式(2)表示的重复单元:

[0019][0020]

其中r1、r2、r3和r4各自独立地为单键、氢或c

1-4

烷基;r5独立地为单键或氢;n为1至2。

[0021]

聚碳硅氮烷在1h-nmr谱图中1.7至2.2ppm之间的积分强度(以下称为“强度ch

2”)相对于1.7至2.2ppm之间的积分强度和1.0至1.6ppm之间的积分强度(以下称为“强度nh”)之和的比为0.05至0.5。认为1h-nmr谱图中1.7至2.2ppm之间的信号归因于ch2,而1h-nmr光谱中1.0至1.6ppm之间的信号归因于nh。

[0022]

聚碳硅氮烷不含si-si键。

[0023]

聚碳硅氮烷通过凝胶渗透色谱法以聚苯乙烯换算的质均分子量为1,500至25,000。

[0024]

本发明的另一种实施方案提供了一种组合物,其包含上述聚碳硅氮烷以及溶剂。

[0025]

本发明的又一种实施方案提供了一种制造含硅膜的方法,该方法包括将上述组合物施涂到基材之上以形成涂层;在水蒸气气氛或非氧化气氛下使涂层固化。

[0026]

本发明的又一种实施方案提供了一种制造电子器件的方法,该电子器件具有通过包含以下的方法制备的含硅膜:将上述组合物施涂于基材之上以形成涂层;在氧化气氛或非氧化气氛下使涂层固化。

[0027]

本发明的聚碳硅氮烷能够获得在半导体器件等的制造方法中能够耐酸蚀刻的含硅膜。包含聚碳硅氮烷的组合物能够填充窄且高纵横比的沟槽。此外,所得的含硅膜具有固化后的残余应力小、电特性优良的特征。通过使用包含聚碳硅氮烷的组合物,可以提高电子器件的成品率。

[0028]

定义

[0029]

除非另有说明,在说明书和权利要求书中使用的以下术语对于本说明书的目的应

具有以下含义。

[0030]

在本说明书中,除非另有特别说明,否则单数的使用包括复数,并且词语“一”、“一个”和“该”意味着“至少一个”。此外,术语“包括”的使用以及诸如“包含”和“含有”的其他形式的使用不是限制性的。此外,除非另有具体说明,否则诸如“元件”或“组件”的术语涵盖:包含一个单元的元件或组件,以及包含多于一个单元的元件或组件。如本文所用,除非另有说明,否则连词“和”旨在是包括性的,而连词“或”并非旨在是排他性的。例如,短语“或者,替代地”旨在是排他的。如本文所用,术语“和/或”是指要素的任何组合,包括使用单一要素。

[0031]

术语“约”或“大约”,当与可测定的数值变量结合使用时,是指变量的指示值以及在指示值的实验误差内(例如,均值的95%置信限度内)或指示值的

±

10%以内的变量的所有值,以较大者为准。

[0032]

在本说明书中,诸如“c

x-y”、“c

x-c

y”和“c

x”的描述是指分子或取代基中的碳原子数。例如,c

1-6

烷基是指具有不少于1且不多于6个碳的烷基(甲基、乙基、丙基、丁基、戊基、己基等)。

[0033]

在本说明书中,除非另有说明,“烷基”是指直链或支链的烷基,“环烷基”是指含有环状结构的烷基。其中环状结构上取代有直链或支链烷基的那些也称为环烷基。此外,具有多环结构如双环烷基的那些也包括在环烷基中。“杂烷基”是指在主链或侧链中含有氧或氮的烷基,除非另有特别说明,例如是指包括氧基、羟基、氨基、羰基等在内的烷基。此外,“烃基”是指包含碳和氢并且视情况包含氧或氮的一价、二价或更高价的基团。此外,在本说明书中,除非另有特别说明,“亚烷基”是指对应于所述烷基的二价基团并且包括例如直链亚烷基或具有侧链的支链亚烷基。

[0034]

在数值范围用“至”、

“‑”

或“~”描述的情况下,这些包括端点并且单位是通用的。例如,5~25mol%是指5mol%以上且25mol%以下。

[0035]

在本说明书中,-25至-5ppm之间的“积分强度”是指质子核磁共振(1h-nmr)光谱在-25ppm至-5ppm之间的范围内的积分值,即曲线和强度变为0的基线所包围的区域的面积。

[0036]

在本说明书中,在聚合物包含多种重复单元而没有任何具体定义的情况下,这些重复单元共聚。这些共聚可以采取交替共聚、无规共聚、嵌段共聚、接枝共聚或它们的任意混合形式。

[0037]

在本说明书中,除非另有特别说明,均采用摄氏温度作为温度单位。例如,20度表示20摄氏度。

[0038]

在本说明书中,除非另有特别说明,“%”表示“质量%”,“份”表示“质量份”。

[0039]

本文中使用的章节标题是出于组织目的,不应被解释为限制所描述的主题。本技术中引用的所有文件或文件的部分,包括但不限于专利、专利申请、文章、书籍和论文,在此通过引用明确地全文并入于此用于任何目的。如果所并入的文献和类似材料中的一篇或多篇以与本技术中术语的定义相矛盾的方式定义该术语,则以本技术为准。

具体实施方式

[0040]

下面详细描述本发明的实施方案。

[0041]

[聚碳硅氮烷]

[0042]

本发明的聚碳硅氮烷包含由下式(1)表示的重复单元和由下式(2)表示的重复单元:

[0043][0044]

其中r1、r2、r3和r4各自独立地为单键、氢或c

1-4

烷基;

[0045]

r5独立地为单键或氢;

[0046]

n为1至2。

[0047]

聚碳硅氮烷在1h-nmr谱图中的(强度ch2)/[(强度ch2)+(强度nh)]的比为0.05至0.5。1h-nmr的测定具体可以对将0.4g聚碳硅氮烷溶解在1.6g氘代氯仿等氘代溶剂中得到的样品溶液进行。将四甲基硅烷(tms)加入到溶液中作为校准化学位移的内标。使用核磁共振装置jnm-ecs400型(jeol ltd.)测定样品溶液80次以获得1h-nmr谱图。例如,在本发明中,“强度ch

2”是指1.7至2.2ppm范围内的积分强度,“nh强度”是指1.0至1.6ppm范围内的积分强度。

[0048]

聚碳硅氮烷不含si-si键。聚碳硅氮烷中的si-si键的存在通过

29

si-nmr测定来评价。

29

si-nmr的测定具体可以对将0.4g聚碳硅氮烷溶解在1.6g氘代氯仿等氘代溶剂中得到的样品溶液进行。将四甲基硅烷(tms)加入到溶液中作为校准化学位移的内标。使用核磁共振装置jnm-ecs400型(jeol ltd.)测定样品溶液1,000次以获得

29

si-nmr谱图。在所获得的

29

si-nmr谱图中,检查了归属于-20至-10ppm之间的si-si键的峰是否存在。

[0049]

本发明的聚碳硅氮烷可以通过将从由下式(3)表示的硅化合物构成的群组中选出的至少一种化合物与从由下式(4)表示的硅化合物构成的群组中选出的至少一种化合物共氨解而获得:

[0050]

[0051]

其中r6、r7、r8、r9和r

10

各自独立地为氢、氯、溴或c

1-4

烷基;

[0052]r11

为氢或c

1-4

烷基;

[0053]

x为氯或溴;

[0054]

m为1至2。

[0055]

式(3)表示的硅化合物与式(4)表示的硅化合物的摩尔比优选为0.02至0.5,更优选为0.03至0.33。当摩尔比小于0.02时,所得的含硅膜不能耐受半导体器件等制造方法中的酸蚀刻。另一方面,当摩尔比超过0.5时,聚碳硅氮烷在加热时会熔融,在半导体器件等的制造方法中难以处理。

[0056]

由式(3)表示的硅化合物的例子包括双(三氯甲硅烷基)甲烷、双(二氯甲硅烷基)甲烷、双(氯甲硅烷基)甲烷、双(氯二甲基甲硅烷基)甲烷、双(氯乙基甲基甲硅烷基)甲烷、双(氯二乙基甲硅烷基)甲烷、双(氯二异丙基甲硅烷基)甲烷、双(氯二丁基甲硅烷基)甲烷、双(二氯甲基甲硅烷基)甲烷、双(二氯乙基甲硅烷基)甲烷、双(二氯异丙基甲硅烷基)甲烷、双(丁基二氯甲硅烷基)甲烷、三氯[(二氯甲硅烷基)甲基]硅烷、氯甲硅烷基(二氯甲硅烷基)甲烷、二氯甲基[(三氯甲硅烷基)甲基]硅烷、氯二甲基[(三氯甲硅烷基)甲基]硅烷、二氯[(二氯甲硅烷基)甲基]甲基硅烷、氯[(二氯甲硅烷基)甲基]二甲基硅烷、氯[(二氯甲硅烷基)甲基]甲基硅烷、氯[(二氯甲基甲硅烷基)甲基]二甲基硅烷、二氯乙基[(三氯甲硅烷基)甲基]硅烷、氯二乙基[(三氯甲硅烷基)甲基]硅烷、二氯[(二氯甲硅烷基)甲基]乙基硅烷、氯[(二氯甲硅烷基)甲基]二乙基硅烷、氯[(二氯甲硅烷基)甲基]乙基硅烷、1,2-双(三氯甲硅烷基)乙烷、1,2-双(二氯甲硅烷基)乙烷、1,2-双(氯甲硅烷基)乙烷、1,2-双(二氯甲基甲硅烷基)乙烷、1,2-双(二氯乙基甲硅烷基)乙烷、1,2-双(二氯丙基甲硅烷基)乙烷、1,2-双(二氯丁基甲硅烷基)乙烷、1,2-双(氯二甲基甲硅烷基)乙烷、1,2-双(氯乙基甲基甲硅烷基)乙烷、1,2-双(氯二乙基甲硅烷基)乙烷、1,2-双(氯二丙基甲硅烷基)乙烷、1,2-双(氯二丁基甲硅烷基)乙烷、三氯[2-(二氯甲硅烷基)乙基]硅烷、三氯[2-(氯甲基甲硅烷基)乙基]硅烷、二氯甲基[2-(三氯甲硅烷基)乙基]硅烷、三氯[2-(氯甲基甲硅烷基)乙基]硅烷、氯二甲基[2-(三氯甲硅烷基)乙基]硅烷、二氯[2-(氯甲基甲硅烷基)乙基]甲基硅烷、二氯乙基[2-(三氯甲硅烷基)乙基]硅烷、二氯[2-(二氯甲硅烷基)乙基]乙基硅烷、氯[2-(二氯乙基甲硅烷基)乙基]二乙基硅烷、二氯[2-(二氯乙基甲硅烷基)乙基]甲基硅烷和氯[2-(氯二甲基甲硅烷基)乙基]乙基甲基硅烷。它们可以单独使用或两种或更多种组合使用。

[0057]

由式(4)表示的硅化合物的例子包括三氯硅烷、二氯硅烷、甲基二氯硅烷、二甲基二氯硅烷、乙基二氯硅烷、二乙基二氯硅烷、乙基甲基二氯硅烷、丙基二氯硅烷、二丙基二氯硅烷、甲基丙基二氯硅烷、丁基二氯硅烷、丁基甲基二氯硅烷、二丁基二氯硅烷、二叔丁基二氯硅烷和叔丁基甲基二氯硅烷。它们可以单独使用或两种或更多种组合使用。

[0058]

式(3)表示的硅化合物和式(4)表示的硅化合物的共氨解在溶剂中进行。将式(3)表示的硅化合物溶解在溶剂中,随后将式(4)表示的硅化合物添加到混合物中。将氨导入到混合物中。所导入的氨的摩尔量优选为式(3)表示的硅化合物的摩尔量与式(4)表示的硅化合物的摩尔量之和的3倍至6倍。共氨解在-10至20℃的温度下进行1至24小时。反应后,过滤除去反应混合物的副产物,以得到溶剂中的聚碳硅氮烷。

[0059]

多种溶剂可用于共氨解。合适的溶剂包括但不限于芳族化合物,例如苯、甲苯、二甲苯、乙苯、二乙苯、三甲苯和三乙苯;饱和烃化合物,例如环己烷、十氢萘、双戊烯

(dipentene)、正戊烷、异戊烷、正己烷、异己烷、正庚烷、异庚烷、正辛烷、异辛烷、正壬烷、异壬烷、正癸烷、乙基环己烷、甲基环己烷、环己烷和对薄荷烷;不饱和烃化合物,例如环己烯;卤代烃化合物,例如二氯甲烷、氯仿、四氯化碳、溴仿、1,2-二氯乙烷、1,1-二氯乙烷、三氯乙烷和四氯乙烷;杂环化合物,例如吡咯烷、吡咯、咪唑烷、哌啶、吡啶、甲基吡啶、二甲基吡啶、哒嗪、氮杂环庚烷和喹啉;醚化合物,例如二丙醚、二丁醚和苯甲醚;酯化合物,例如乙酸正丁酯、乙酸异丁酯、乙酸正戊酯和乙酸异戊酯;酮化合物,例如甲基异丁基酮(mibk);叔胺化合物,例如三甲胺、二甲基乙胺、二乙基甲胺和三乙胺。溶剂可以单独使用或两种或更多种组合使用。

[0060]

优选地,聚碳硅氮烷的n1/(n1+n2)比为0.02至0.33,优选0.03至0.25,其中n1为式(1)表示的重复单元数,n2为式(2)表示的重复单元数。

[0061]

本发明的聚碳硅氮烷具有特定的分子量。将含有本发明的聚碳硅氮烷的组合物加热而制成含硅膜时,为了减少低分子成分的蒸发、防止微细沟槽的体积收缩,优选聚碳硅氮烷的质均分子量大。另一方面,该组合物需要具有良好的涂布性和粘度,可以填充窄且高纵横比的沟槽。本发明的聚碳硅氮烷的质均分子量优选为1,500至25,000,更优选为2,000至20,000。聚苯乙烯换算的质均分子量可以通过基于聚苯乙烯标准的凝胶渗透色谱法(gpc)来测定。

[0062]

式(1)和式(2)中的r1、r2、r3和r4的例子包括但不限于单键、氢、甲基、乙基、正丙基、异丙基、正丁基、异丁基。本发明的聚碳硅氮烷优选为聚全氢碳硅氮烷,其中式(1)和式(2)中的r1、r2、r3、r4和r5各自独立地为单键或氢。聚全氢碳硅氮烷可以具有-sih3的端基。

[0063]

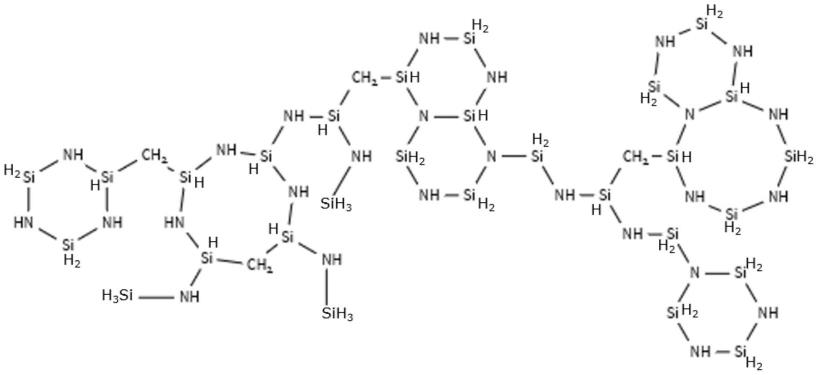

聚全氢碳硅氮烷的一个例子如下:

[0064][0065]

[组合物]

[0066]

本发明的组合物包含聚碳硅氮烷和溶剂。可以使用多种溶剂来制备组合物。合适的溶剂包括但不限于芳族化合物,例如苯、甲苯、二甲苯、乙苯、二乙苯、三甲苯和三乙苯;饱和烃化合物,例如环己烷、十氢萘、双戊烯、正戊烷、异戊烷、正己烷、异己烷、正庚烷、异庚烷、正辛烷、异辛烷、正壬烷、异壬烷、正癸烷、乙基环己烷、甲基环己烷、环己烷和对薄荷烷;不饱和烃化合物,例如环己烯;醚化合物,例如二丙醚、二丁醚和苯甲醚;酯化合物,例如乙酸正丁酯、乙酸异丁酯、乙酸正戊酯和乙酸异戊酯;酮化合物,例如甲基异丁基酮(mibk)。溶剂可以单独使用或两种或更多种组合使用。通过使用多种溶剂,可以调节聚碳硅氮烷的溶解度和溶剂的蒸发速度。

[0067]

考虑到所采用的涂布方法的可操作性和组合物对微细沟槽的渗透性以及沟槽外所需的膜厚,组合物中的溶剂的量可根据所使用的聚碳硅氮烷的质均分子量来适当选择。基于组合物的总质量,本发明的组合物通常包含1至50质量%,优选1至30质量%的聚碳硅氮烷。

[0068]

本发明的组合物可以包含可选使用的组分,例如表面活性剂等。由于表面活性剂可以提高涂布性,因此优选使用。可用于本发明的组合物中的表面活性剂的例子包括非离子表面活性剂、阴离子表面活性剂、两性表面活性剂等。

[0069]

非离子表面活性剂的例子包括聚氧乙烯烷基醚,例如聚氧乙烯月桂基醚、聚氧乙烯油基醚和聚氧乙烯鲸蜡基醚;聚氧乙烯脂肪酸二酯;聚氧脂肪酸单酯;聚氧乙烯聚氧丙烯嵌段聚合物;乙炔醇;乙炔二醇;乙炔醇衍生物,例如乙炔醇的聚乙氧基化物;乙炔二醇衍生物,例如乙炔二醇的聚乙氧基化物;含氟表面活性剂,例如fluorad(商品名,由3m japan limited制造)、megafac(商品名,由dic corporation制造)、surufuron(商品名,由asahi glass co.,ltd.制造)等;或者有机硅氧烷表面活性剂,例如kp341(商品名,由shin-etsu chemical co.,ltd.制造)。所述乙炔二醇的例子包括3-甲基-1-丁炔-3-醇、3-甲基-1-戊炔-3-醇、3,6-二甲基-4-辛炔-3,6-二醇、2,4,7,9-四甲基-5-癸炔-4,7-二醇、3,5-二甲基-1-己炔-3-醇、2,5-二甲基-3-己炔-2,5-二醇、2,5-二甲基-2,5-己二醇等。

[0070]

阴离子表面活性剂的例子包括烷基二苯醚二磺酸的铵盐或有机胺盐、烷基二苯醚磺酸的铵盐或有机胺盐、烷基苯磺酸的铵盐或有机胺盐、铵盐或聚氧乙烯烷基醚硫酸的有机胺盐、烷基硫酸的铵盐或有机胺盐等。

[0071]

两性表面活性剂的例子包括2-烷基-n-羧甲基-n-羟乙基咪唑鎓甜菜碱、月桂酰胺丙基羟砜甜菜碱等。

[0072]

这些表面活性剂可以单独使用或作为两种或更多种的混合物使用,并且基于组合物的总质量,它们的混合比通常为50至10,000ppm,优选100至5,000ppm。

[0073]

[制造含硅膜的方法]

[0074]

本发明的制造含硅膜的方法包括:将上述组合物施涂在基材之上以形成涂膜,并且在氧化性气氛或非氧化性气氛下将该涂膜固化。

[0075]

将组合物施涂到这样的基材之上的方法没有特别限制并且包括用于涂布的常用方法,例如旋涂、浸涂、喷涂、转印法、辊涂、棒涂、刮涂、刷涂、流涂或狭缝涂布等。其上施涂组合物的合适基材是例如硅基材、玻璃基材和树脂膜。可以根据需要在这些基材上形成半导体器件等。

[0076]

在施涂组合物后,为了使涂膜干燥或预固化,优选进行预烘烤步骤。预烘烤步骤在惰性气体气氛中进行,用于在非氧化气氛下固化,或在空气中进行,用于在氧化气氛下固化。处理条件例如是在加热板上在50至400℃下进行10秒至30分钟。

[0077]

预烘烤的涂膜在氧化气氛下或在非氧化气氛下固化。

[0078]

当总压力为101kpa时,氧化气氛是这样一种气氛,其中氧分压为20至101kpa、优选40至101kpa并且更优选包含1.5至80kpa的水蒸气分压。

[0079]

优选在含有水蒸气的气氛下加热。含有水蒸气的气氛是指这样一种气氛,其中水蒸气分压为0.5至101kpa、优选为1至90kpa、更优选为1.5至80kpa。加热可以在200至800℃的温度范围内进行。

[0080]

有时担心在包含水蒸气的气氛中在高温下,例如在超过600℃的温度下加热会影响同时暴露于加热处理的其他元器件,例如电子器件。在这种情况下,固化步骤可以分为三个或更多个阶段。加热可以首先在低温例如200至400℃的氧化气氛中进行,然后在含有水蒸气的相对低温例如300至600℃的气氛中进行,然后在较高温度例如400至800℃下不含水蒸气的气氛中进行。

[0081]

含有水蒸气的气氛中除水蒸气以外的其他成分(以下称为“稀释气体”)可以是任何气体,其具体例子为空气、氧气、氮气、一氧化二氮、臭氧、氦气、氩气等。就所获得的含硅膜的质量而言,优选使用氧气作为稀释气体。

[0082]

非氧化性气氛是指氧浓度为1ppm或更低且露点为-76℃或更低的气氛。优选使用n2、ar、he、ne、h2或这些中的任意两种或更多种的混合物的气体气氛。加热可以在200至1000℃的温度范围内进行。

[0083]

对目标温度的加热速度和加热期间的冷却速度没有特别限制,通常可以在1至100℃/分钟的范围内。另外,达到目标温度后的保持时间也没有特别限定,通常可以在1分钟至10小时的范围内。

[0084]

在氧化气氛下固化得到的含硅膜为硅质膜。本发明中的硅质膜是指包含氧原子和硅原子的膜,其中氧原子与硅原子的比(o/si)为1.20至2.50,优选为1.40至2.50,更优选为1.60至2.45。硅质膜可以包含其他原子,例如氢、氮和碳。

[0085]

在非氧化性气氛下固化得到的含硅膜为硅碳氮膜。本发明中的硅碳氮膜是指由氮原子、碳原子和硅原子组成的膜,其中氮原子与硅原子的比(n/si)为0.70至1.1,优选为0.75至0.98,碳原子与硅原子的比(c/si)为0.02至12.5,优选为0.03至11.5。硅碳氮膜可以包含其他原子,例如氢和氧。

[0086]

所得的含硅膜的膜厚没有特别限制,但优选为0.1至1.5μm,更优选为0.1至1.2μm。

[0087]

本发明的制造电子器件的方法包括上述方法。优选地,该器件是半导体器件、太阳能电池芯片、有机发光二极管和无机发光二极管。本发明的器件的一种优选实施方案是半导体器件。

[0088]

[实施例]

[0089]

在下文中,将通过实施例描述本发明。这些实施例仅出于说明目的而给出,并不旨在限制本发明的范围。

[0090]

[实施例1]

[0091]

将装有冷却冷凝器、机械搅拌器和温度控制器的1l反应容器内部用干燥氮气置换,然后将500ml干燥吡啶放入到反应容器中,然后将反应容器冷却至-3℃。将23g(0.107mol)双(二氯甲硅烷基)甲烷引入到容器中。然后,将32g(0.317mol)二氯硅烷加入到混合物中以产生固体加合物(sih2cl2·

2c5h5n)。确认反应混合物变为-3℃或更低后,一边搅拌一边将36g氨缓慢吹入到反应混合物中。随后,继续搅拌12小时,然后将干燥的氮气吹入到液层中30分钟以除去过量的氨。所得反应产物通过5.0μm孔径ptfe过滤器、随后用0.2μm孔径ptfe过滤器进行过滤,以去除副产物。用蒸发器蒸馏除去吡啶,得到浓度为20质量%的聚碳硅氮烷在二甲苯中的组合物。根据ftir6100(jasco corporation)的红外吸收光谱(ft-ir)、1h-nmr、

29

si-nmr的测定,聚碳硅氮烷是聚全氢碳硅氮烷。通过gpc测定的质均分子量以聚苯乙烯计为11450。1h-nmr谱图中(强度ch2)/[(强度ch2)+(强度nh)]的比为0.426。根

据

29

si-nmr的测定,聚全氢碳硅氮烷不含si-si键。

[0092]

使用1hdx2(mikasa co.ltd.)将聚全氢碳硅氮烷组合物旋涂在硅晶圆上。涂层在空气气氛下在加热板上在150℃下预烘烤1分钟。预烘烤的膜在氧气气氛下在250℃下固化30分钟,随后在含有水蒸气(40kpa)的气氛下在400℃下固化60分钟。将得到的膜在650℃下退火60分钟。在固化膜上测定电性能、相对湿法蚀刻速率、残余应力。膜厚度为0.4μm。

[0093]

[实施例2]

[0094]

通过使用1hdx2(mikasa co.ltd.)将实施例1的聚全氢碳硅氮烷组合物旋涂在硅晶圆上。涂层在氮气氛下在加热板上在150℃下预烘烤1分钟。预烘烤的膜在氮气氛下在650℃固化60分钟。在固化膜上测定电性能、相对湿法蚀刻速率、残余应力。膜厚度为0.3μm。

[0095]

[实施例3]

[0096]

将装有冷却冷凝器、机械搅拌器和温度控制器的1l反应容器内部用干燥氮气置换,然后将350ml干燥吡啶放入到反应容器中,然后将反应容器冷却至-3℃。将6.6g(0.031mol)双(二氯甲硅烷基)甲烷引入到容器中。然后,将25g(0.248mol)二氯硅烷加入到混合物中以产生固体加合物(sih2cl2·

2c5h5n)。确认反应混合物变为-3℃或更低后,一边搅拌一边将24g氨缓慢吹入到反应混合物中。随后,继续搅拌12小时,然后将干燥的氮气吹入到液层中30分钟以除去过量的氨。所得反应产物通过5.0μm孔径ptfe过滤器、随后用0.2μm孔径ptfe过滤器进行过滤,以去除副产物。用蒸发器蒸馏除去吡啶,得到浓度为20质量%的聚碳硅氮烷在二甲苯中的组合物。根据ft-ir、1h-nmr和

29

si-nmr的测定,聚碳硅氮烷是聚全氢碳硅氮烷。通过gpc测定的质均分子量以聚苯乙烯计为4190。1h-nmr谱图中(强度ch2)/[(强度ch2)+(强度nh)]的比为0.276。根据

29

si-nmr的测定,聚全氢碳硅氮烷不含si-si键。通过与实施例1相同的方法制备含硅膜。

[0097]

[实施例4]

[0098]

由实施例3的聚全氢碳硅氮烷组合物通过与实施例2相同的方法制备含硅膜。

[0099]

[实施例5]

[0100]

将装有冷却冷凝器、机械搅拌器和温度控制器的1l反应容器内部用干燥氮气置换,然后将500ml干燥吡啶放入到反应容器中,然后将反应容器冷却至-3℃。将2.1g(0.010mol)双(二氯甲硅烷基)甲烷引入到容器中。然后,将32g(0.317mol)二氯硅烷加入到混合物中以产生固体加合物(sih2cl2·

2c5h5n)。确认反应混合物变为-3℃或更低后,一边搅拌一边将28g氨缓慢吹入到反应混合物中。随后,继续搅拌12小时,然后将干燥的氮气吹入到液层中30分钟以除去过量的氨。所得反应产物通过5.0μm孔径ptfe过滤器、随后用0.2μm孔径ptfe过滤器进行过滤,以去除副产物。用蒸发器蒸馏除去吡啶,得到浓度为20质量%的聚碳硅氮烷在二甲苯中的组合物。根据ft-ir、1h-nmr和

29

si-nmr的测定,聚碳硅氮烷是聚全氢碳硅氮烷。通过gpc测定的质均分子量以聚苯乙烯计为1958。1h-nmr谱图中(强度ch2)/[(强度ch2)+(强度nh)]的比为0.065。根据

29

si-nmr的测定,聚全氢碳硅氮烷不含si-si键。通过与实施例1相同的方法制备含硅膜。

[0101]

[实施例6]

[0102]

由实施例5的聚全氢碳硅氮烷组合物通过与实施例2相同的方法制备含硅膜。

[0103]

[实施例7]

[0104]

将装有冷却冷凝器、机械搅拌器和温度控制器的1l反应容器内部用干燥氮气置

换,然后将500ml干燥吡啶放入到反应容器中,然后将反应容器冷却至-3℃。将5.6g(0.019mol)1,2-双(三氯甲硅烷基)乙烷溶解在20g吡啶中,并将溶液引入到容器中。然后,将30g(0.297mol)二氯硅烷加入到混合物中以产生固体加合物(sih2cl2·

2c5h5n)。确认反应混合物变为-3℃或更低后,一边搅拌一边将27g氨缓慢吹入到反应混合物中。随后,继续搅拌12小时,然后将干燥的氮气吹入到液层中30分钟以除去过量的氨。所得反应产物通过5.0μm孔径ptfe过滤器、随后用0.2μm孔径ptfe过滤器进行过滤,以去除副产物。用蒸发器蒸馏除去吡啶,得到浓度为20质量%的聚碳硅氮烷在二甲苯中的组合物。根据ft-ir、1h-nmr和

29

si-nmr的测定,聚碳硅氮烷是聚全氢碳硅氮烷。通过gpc测定的质均分子量以聚苯乙烯计为5670。1h-nmr谱图中(强度ch2)/[(强度ch2)+(强度nh)]的比为0.131。根据

29

si-nmr的测定,聚全氢碳硅氮烷不含si-si键。通过与实施例1相同的方法制备含硅膜。

[0105]

[实施例8]

[0106]

将装有冷却冷凝器、机械搅拌器和温度控制器的1l反应容器内部用干燥氮气置换,然后将500ml干燥吡啶放入到反应容器中,然后将反应容器冷却至-3℃。将17.2g(0.08mol)1,2-双(氯二甲基甲硅烷基)乙烷溶解在100g吡啶中,并将溶液引入到容器中。然后,将32g(0.317mol)二氯硅烷加入到混合物中以产生固体加合物(sih2cl2·

2c5h5n)。确认反应混合物变为-3℃或更低后,一边搅拌一边将27g氨缓慢吹入到反应混合物中。随后,继续搅拌12小时,然后将干燥的氮气吹入到液层中30分钟以除去过量的氨。所得反应产物通过5.0μm孔径ptfe过滤器、随后用0.2μm孔径ptfe过滤器进行过滤,以去除副产物。用蒸发器蒸馏除去吡啶,得到浓度为20质量%的聚碳硅氮烷在二甲苯中的组合物。通过gpc测定的质均分子量以聚苯乙烯计为2240。1h-nmr谱图中(强度ch2)/[(强度ch2)+(强度nh)]的比为0.344。根据

29

si-nmr的测定,聚碳硅氮烷不含si-si键。通过与实施例1相同的方法制备含硅膜。

[0107]

[对比例1]

[0108]

根据jp h01-138108a中记载的方法,得到质均分子量为2850的聚全氢硅氮烷组合物,该组合物是由硅、氮和氢构成的具有式(2)的重复单元的聚合物。通过与实施例1相同的方法制备含硅膜。

[0109]

[对比例2]

[0110]

由对比例1的聚全氢硅氮烷组合物通过与实施例2相同的方法制备含硅膜。

[0111]

[对比例3]

[0112]

将装有冷却冷凝器、机械搅拌器和温度控制器的1l反应容器内部用干燥氮气置换,然后将500ml干燥吡啶放入到反应容器中,然后将反应容器冷却至-3℃。将1.1g(0.005mol)双(二氯甲硅烷基)甲烷引入到容器中。然后,将32g(0.317mol)二氯硅烷加入到混合物中以产生固体加合物(sih2cl2·

2c5h5n)。确认反应混合物变为-3℃或更低后,一边搅拌一边将27g氨缓慢吹入到反应混合物中。随后,继续搅拌12小时,然后将干燥的氮气吹入到液层中30分钟以除去过量的氨。所得反应产物通过5.0μm孔径ptfe过滤器、随后用0.2μm孔径ptfe过滤器进行过滤,以去除副产物。用蒸发器蒸馏除去吡啶,得到浓度为20质量%的聚碳硅氮烷在二甲苯中的组合物。根据ft-ir、1h-nmr和

29

si-nmr的测定,聚碳硅氮烷是聚全氢碳硅氮烷。通过gpc测定的质均分子量以聚苯乙烯计为1848。1h-nmr谱图中(强度ch2)/[(强度ch2)+(强度nh)]的比为0.018。根据

29

si-nmr的测定,聚全氢碳硅氮烷不含si-si键。

通过与实施例1相同的方法制备含硅膜。

[0113]

实施例1~8和对比例1~3的结果如表1所示。

[0114]

[表1]

[0115]

表1

[0116][0117]

[质均分子量]

[0118]

凝胶渗透色谱法(gpc)是使用alliance e2695高性能gpc系统(nihon waters k.k.)和super multipore hz-n gpc柱(tosoh corporation)进行测定的。测定以单分散聚苯乙烯为标准样品,四氢呋喃为洗脱液,在流速为0.6ml/min,柱温为40℃的条件下进行,然后将与标准样品相比的相对分子重量计算为质均分子量。

[0119]

[nmr测定]

[0120]1h-nmr的测定是对将0.4g聚碳硅氮烷溶解在1.6g氘代氯仿中得到的样品溶液进行的。将四甲基硅烷(tms)加入到溶液中作为校准化学位移的内标。使用核磁共振装置jnm-ecs400(jeol ltd.)测定样品溶液80次以获得1h-nmr谱图。测定1.7至2.2ppm之间的积分强度(“强度ch

2”)和1.0至1.6ppm之间的积分强度(“强度nh”)。将强度ch2除以强度ch2与强度nh的总和,得到(强度ch2)/[(强度ch2)+(强度nh)]。

[0121]

29

si-nmr的测定是对将0.4g聚碳硅氮烷溶解在1.6g氘代氯仿中制备的样品溶液进行的。将四甲基硅烷(tms)加入到溶液中作为校准化学位移的内标。使用核磁共振装置jnm-ecs400型(jeol ltd.)测定样品溶液1,000次以获得

29

si-nmr谱图。

[0122]

[残余应力]

[0123]

使用薄膜应力测定系统flx-3300-t(toho technology corp.)测定450nm膜厚的含硅膜的残余应力。

[0124]

[相对湿法蚀刻速率(wer)]

[0125]

制备作为参考的含硅膜涂布的4英寸硅晶圆和硅热氧化膜涂布的硅晶圆。膜的膜厚用光谱椭偏仪(m-2000v ja woollam co.,inc.)测定。将晶圆在20℃下浸入到含有1.0重量%氢氟酸的水溶液中3分钟,然后用纯水洗涤并干燥。测定浸渍后的膜的膜厚。重复该过程。湿法蚀刻速率通过蚀刻时间与膜厚减少量之间的关系通过线性近似来计算。相对wer通

过含硅膜的wer除以硅热氧化膜的wer来计算。

[0126]

[电击穿场(fbd)]

[0127]

使用ssm495 272a-m100(japan ssm k.k.)测定200nm膜厚的含硅膜的电击穿场。电流密度超过1e-6

(a/cm2)时的电场取为fbd(mv/cm)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1