一种微反应器连续流制备乙基肼的方法与流程

1.本技术属于乙基肼制备技术领域,具体涉及一种微反应器连续流制备乙基肼的方法。

背景技术:

2.乙基肼可用于制造杀虫剂、药物,也是一种重要的有机合成中间体。目前,制备乙基肼的方法有很多,其中,采用硫酸二乙酯进行烷基化是一种成本较低的乙基肼制备方法,但容易产生二乙基肼副产物,且不易分离,导致无法获得纯度较高的乙基肼。

3.微反应器是一种新型的连续流反应设备,具有以下优势:(1)传质效率高:毫秒到微秒即可充分混合,缩短反应时间,减少设备体积,同时连续化生产提高生产效率;(2)比表面积大:微反应器的比表面积大,是一般工业设备比表面积的100-200倍;(3)传热效果好:微反应器的传热效果是普通实验室设备及工业设备的100-200倍;(3)反应条件控制精准:反应条件准确控制,利于强化反应过程,提高转化率、选择性和收率;(4)安全性高:持液量小(相当于工业化设备的万分之一到万分之二的持液量),能有效降低反应风险,有效地将高危工艺低危化;(5)环保节能:换热效果好,有效降低耗能,副产物少,能有效减少污染物的排放和降低处理成本;(6)无放大效应:只需要对微通道的数量放大,减少中试的环节,缩短产业化周期。

4.鉴于此,发明人在微反应器的基础上开发了一种新的制备乙基肼的方法,有效提高反应的选择性,减少副产物的产生,且反应条件温,能耗低,安全性高。

技术实现要素:

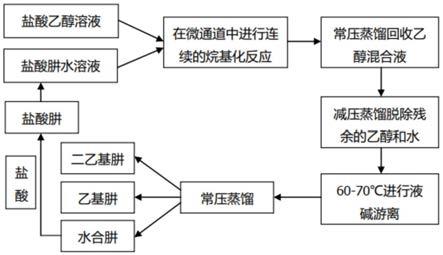

5.为了解决上述问题,本技术公开了一种微反应器连续流制备乙基肼的方法,通过盐酸肼与乙醇在微反应器中进行连续的烷基化反应得到乙基肼盐酸盐,然后用液碱游离提浓,得到含有乙基肼的混合液,最后常压蒸馏收集乙基肼,该方法可以有效提高反应的选择性,减少副产物的产生,而且制备工艺简单,反应条件温和,能耗低,安全性高。

6.本技术提供一种微反应器连续流制备乙基肼的方法,采用如下的技术方案:

7.一种微反应器连续流制备乙基肼的方法,包括如下步骤:

8.(1)将盐酸肼与水混合,配制盐酸肼水溶液,将乙醇与盐酸水溶液混合,配制盐酸乙醇溶液;

9.(2)用泵分别将盐酸乙醇溶液和盐酸肼水溶液送入微通道反应器的微通道中,使盐酸肼与乙醇在微通道中进行连续反应;具体反应过程为:

[0010][0011]

(3)收集生成的混合液,常压蒸馏回收乙醇混合液;

[0012]

(4)减压蒸馏脱除残余的乙醇和水,然后降温至60-70℃;

[0013]

(5)控制温度在60-70℃,流加入液碱进行游离,游离出二乙基肼、乙基肼、水合肼

和水;具体反应过程为:

[0014][0015]

(6)常压蒸馏,分别在对应的温度收集二乙基肼、乙基肼和水合肼。

[0016]

采用微反应器,将盐酸肼和乙醇分别以盐酸肼水溶液和盐酸乙醇溶液的方式连续泵入微反应器的微通道内,使盐酸肼与乙醇在微通道内发生连续的烷基化反应生成乙基肼盐酸盐,可有效提高反应的选择性,提高原料利用率,减少副反应的发生,间接减少副产物及副产物处理对环境造成的污染。直接用液碱游离,使乙基肼盐酸盐转化为乙基肼,再通过常压蒸馏即可在对应的温度收集乙基肼,方法简单,对设备要求低,能耗低,可有效降低生产成本。

[0017]

作为优选,上述步骤(1)中盐酸肼水溶液中盐酸肼的质量百分比浓度为75-85%;所述盐酸乙醇溶液中盐酸的质量百分比浓度为1%;所述盐酸乙醇溶液配制过程中所用盐酸水溶液的浓度为30%。

[0018]

发明人通过大量试验发现,采用上述浓度的盐酸肼水溶液和盐酸乙醇溶液在微反应通道内进行连续反应可有效提高反应选择性,减少副反应的产生,并获得相对较高的产率。盐酸乙醇溶液中过低的盐酸浓度虽然可以降低副产物二乙基肼的含量,但同时也导致乙基肼转化率下降;而较高的盐酸浓度虽然可以提高乙基肼转化率,但也同时增加了副产物的含量。盐酸肼水溶液中盐酸肼的浓度控制在75-85%可以提高液体的流动性,避免浓度过高引发结晶。

[0019]

作为优选,上述步骤(2)中控制乙醇与盐酸肼的摩尔比为1.5-1.55:1。

[0020]

发明人通过大量试验发现,当乙醇与盐酸肼的摩尔比低于1.5:1时,虽然可以有效降低副产物的含量,但也会导致乙基肼转化率显著下降;当乙醇与盐酸肼的摩尔比高于1.55:1时,虽然乙基肼转化率有所提高,但也导致副产物二乙基肼的含量显著增加。

[0021]

作为优选,上述步骤(2)中的反应温度为102-105℃,反应压力为0.2-0.25mpa,停留时间为60-70s。

[0022]

发明人通过大量试验发现,反应温度低于102℃时,可以获得较低的副产物含量,但也会导致乙基肼转化率降低;当反应温度高于105℃时,不仅会导致乙基肼转化率有所下降,停驶也会使副产物含量显著增加。当反应压力低于0.2mpa时,乙基肼转化率明显降低;而当反应压力高于0.25mpa时,会导致副产物含量增加。

[0023]

作为优选,上述步骤(2)中将盐酸肼水溶液控制在50-60℃条件下送入微通道;

[0024]

所述步骤(2)中先用泵将盐酸乙醇溶液送入微通道反应器的微通道中,填充满微通道,再用泵将盐酸肼水溶液送入微通道中。

[0025]

当温度达到50℃以上时,盐酸肼水溶液为澄清溶液,可顺利加入微反应器中,盐酸肼水溶液控制在50-60℃条件下送入微通道即可保证反应的顺利进行,如温度过高,会提高能耗。在将盐酸肼水溶液送入微通道之前,先用盐酸乙醇溶液填充满微通道,有利于进料平稳,避免进料不均匀而影响反应情况。

[0026]

作为优选,上述步骤(3)中常压蒸馏的温度为120-130℃,所述乙醇混合液中包括乙醇、水、氯乙烷、氯化氢;

[0027]

所述步骤(4)中减压蒸馏的温度为110-115℃,压力为-0.095mpa。

[0028]

作为优选,上述步骤(5)所用液碱中碱的摩尔量为原料盐酸肼的摩尔量的1.4-1.6倍。

[0029]

按照上述比例添加液碱可以保证游离充分,同时适当过量的碱可以起到一定的固水作用,避免水在蒸馏出乙基肼的过程中蒸出而影响乙基肼的收集。液碱过多会造成浪费,过少会导致沸点过低,不利于分离。

[0030]

作为优选,上述步骤(5)中液碱的浓度为35-45%。

[0031]

作为优选,上述步骤(6)的常压蒸馏过程中,在80-90℃收集二乙基肼,在107-110℃收集乙基肼,在120-122℃收集水合肼;收集的所述水合肼与盐酸反应生成盐酸肼,重新用作制备乙基肼的原料。

[0032]

作为优选,上述步骤(6)中收集的乙基肼的纯度大于98.5%。

[0033]

本技术具有如下的有益效果:

[0034]

(1)本技术的微反应器连续流制备乙基肼的方法,通过盐酸肼与乙醇在微反应器中进行连续的烷基化反应得到乙基肼盐酸盐,然后用液碱游离提浓,得到含有乙基肼的混合液,最后常压蒸馏收集乙基肼,该方法可以有效提高反应的选择性,减少副产物的产生,而且制备工艺简单,反应条件温和,能耗低,安全性高。

[0035]

(2)本技术所用盐酸肼水溶液的质量百分比浓度为75-85%,盐酸乙醇溶液中盐酸的质量百分比浓度为1%,采用上述浓度的盐酸肼水溶液和盐酸乙醇溶液在微反应通道内进行连续反应可有效提高反应选择性,减少副反应的产生,并获得相对较高的产率。盐酸乙醇溶液中过低的盐酸浓度虽然可以降低副产物二乙基肼的含量,但同时也导致乙基肼转化率下降;而较高的盐酸浓度虽然可以提高乙基肼转化率,但也同时增加了副产物的含量。

[0036]

(3)本技术中控制乙醇与盐酸肼的摩尔比为1.5-1.55:1进料,发明人通过大量试验发现,当乙醇与盐酸肼的摩尔比低于1.5:1时,虽然可以有效降低副产物的含量,但也会导致乙基肼转化率显著下降;当乙醇与盐酸肼的摩尔比高于1.55:1时,虽然乙基肼转化率有所提高,但也导致副产物二乙基肼的含量显著增加。

[0037]

(4)采用本技术的方法可以在常压蒸馏过程中一次性获得含量大于98.5%的乙基肼产品,产品纯度高。

附图说明

[0038]

下面结合附图和实施例对本技术进一步说明。

[0039]

图1是本技术制备乙基肼的流程图。

具体实施方式

[0040]

现在结合实施例对本技术作进一步详细的说明。

[0041]

本技术所采用的微通道反应器容量为3.3l,连续反应器内部设有若干反应模块,反应模块采用特种碳化硅材料制作;每片反应模块上设有连续的宽度为1.58mm~2mm管道,微通道的截面形状包括圆形、椭圆形、多边形、不规则形状等。微通道反应器的外部设有加热用的蒸汽夹套和冷却用的循环水冷却管道,用于控制反应温度,在进样前,先将微通道反应器中的反应模块预热至所需反应温度,待温度稳定后再进样。

[0042]

其中,微通道反应器中的反应模块采用特种碳化硅材料制作。进料泵采用高温耐

酸泵,如cqb-g型耐高温磁力泵或cq-f型工程塑料磁力驱动泵,采用非金属材质做为泵的过流部件材料,如聚乙烯、聚丙烯、聚四氟乙烯、聚全氟乙丙烯等,优选特种聚四氟乙烯材料,具有耐高温、耐腐蚀、机械强度高、不老化、无毒素分解等优点,能够有效适用于盐酸肼的输送过程。

[0043]

微通道反应器通过中央控制设备以有线或无线方式分别与各装置的关键模块连接,包括盐酸肼进料釜和盐酸甲醇进料釜的进料泵上设置的流量计,连续反应器内部设置的温度传感器和压力传感器,甲醇蒸馏装置内部设置的加热系统;从而对流量、温度、压力重要参数进行远程监控,实现参数自动调节和全自动化生产。

[0044]

实施例1

[0045]

(1)将盐酸肼与水混合,配制盐酸肼水溶液,使盐酸肼的质量百分比浓度为75%,将乙醇与浓度为30%的盐酸水溶液混合,配制盐酸乙醇溶液,使盐酸的浓度为1%;

[0046]

(2)先用泵将盐酸乙醇溶液送入微通道反应器的微通道中,填充满微通道,再用泵将盐酸肼水溶液送入微通道中,使盐酸肼与乙醇在微通道中进行连续反应,其中,反应温度为102℃,反应压力为0.25mpa,停留时间为70s,控制乙醇与盐酸肼的摩尔比为1.5:1,控制盐酸肼水溶液在50-60℃条件下送入微通道,使盐酸肼水溶液保持流体状态;

[0047]

(3)收集生成的混合液,在120-130℃条件下常压蒸馏回收乙醇混合液;

[0048]

(4)在-0.095mpa和110-115℃条件下减压蒸馏脱除残余的乙醇和水,然后降温至60-70℃;

[0049]

(5)控制温度在60-70℃,流加入浓度为35%的液碱进行游离,游离出乙基肼(游离后除了有乙基肼,还包括二乙基肼、水合肼和水),其中液碱中碱的摩尔量为原料盐酸肼的摩尔量的1.4倍;

[0050]

(6)常压蒸馏,分别在80-90℃收集二乙基肼,在107-110℃收集乙基肼,在120-122℃收集水合肼。

[0051]

以上收集的水合肼可以与盐酸反应生成盐酸肼,重新用作制备乙基肼的原料。

[0052]

实施例2

[0053]

(1)将盐酸肼与水混合,配制盐酸肼水溶液,使盐酸肼的质量百分比浓度为85%,将乙醇与浓度为30%的盐酸水溶液混合,配制盐酸乙醇溶液,使盐酸的浓度为1%;

[0054]

(2)先用泵将盐酸乙醇溶液送入微通道反应器的微通道中,填充满微通道,再用泵将盐酸肼水溶液送入微通道中,使盐酸肼与乙醇在微通道中进行连续反应,其中,反应温度为105℃,反应压力为0.2mpa,停留时间为60s,控制乙醇与盐酸肼的摩尔比为1.55:1,控制盐酸肼水溶液在50-60℃条件下送入微通道,使盐酸肼水溶液保持流体状态;

[0055]

(3)收集生成的混合液,在120-130℃条件下常压蒸馏回收乙醇混合液;

[0056]

(4)在-0.095mpa和110-115℃条件下减压蒸馏脱除残余的乙醇和水,然后降温至60-70℃;

[0057]

(5)控制温度在60-70℃,流加入浓度为45%的液碱进行游离,游离出乙基肼(游离后除了有乙基肼,还包括二乙基肼、肼和水),其中液碱中碱的摩尔量为原料盐酸肼的摩尔量的1.6倍;

[0058]

(6)常压蒸馏,分别在80-90℃收集二乙基肼,在107-110℃收集乙基肼,在120-122℃收集水合肼。

[0059]

以上收集的水合肼可以与盐酸反应生成盐酸肼,重新用作制备乙基肼的原料。

[0060]

实施例3

[0061]

(1)将盐酸肼与水混合,配制盐酸肼水溶液,使盐酸肼的质量百分比浓度为80%,将乙醇与浓度为30%的盐酸水溶液混合,配制盐酸乙醇溶液,使盐酸的质量百分比浓度为1%;

[0062]

(2)先用泵将盐酸乙醇溶液送入微通道反应器的微通道中,填充满微通道,再用泵将盐酸肼水溶液送入微通道中,使盐酸肼与乙醇在微通道中进行连续反应,其中反应温度为103℃,反应压力为0.2mpa,停留时间为65s,控制乙醇与盐酸肼的摩尔比为1.5:1,控制盐酸肼水溶液在50-60℃条件下送入微通道,使盐酸肼水溶液保持流体状态;

[0063]

(3)收集生成的混合液,在120-130℃条件下常压蒸馏回收乙醇混合液;

[0064]

(4)在-0.095mpa和110-115℃条件下减压蒸馏脱除残余的乙醇和水,然后降温至60-70℃;

[0065]

(5)控制温度在60-70℃,流加入浓度为40%的液碱进行游离,游离出乙基肼(游离后除了有乙基肼,还包括二乙基肼、肼和水),其中液碱中碱的摩尔量为原料盐酸肼的摩尔量的1.5倍;

[0066]

(6)常压蒸馏,分别在80-90℃收集二乙基肼,在107-110℃收集乙基肼,在120-122℃收集水合肼。

[0067]

以上收集的水合肼可以与盐酸反应生成盐酸肼,重新用作制备乙基肼的原料。

[0068]

实施例4与实施例3基本相同,不同之处在于,实施例4的步骤(1)中,所配制的盐酸乙醇溶液中盐酸的质量百分比浓度为0.5%。

[0069]

实施例5与实施例3基本相同,不同之处在于,实施例5的步骤(1)中,所配制的盐酸乙醇溶液中盐酸的质量百分比浓度为1.5%。

[0070]

实施例6与实施例3基本相同,不同之处在于,实施例6的步骤(1)中,所配制的盐酸乙醇溶液中盐酸的质量百分比浓度为2%。

[0071]

实施例7与实施例3基本相同,不同之处在于,实施例7的步骤(1)中,所配制的盐酸乙醇溶液中盐酸的质量百分比浓度为2.5%。

[0072]

实施例8与实施例3基本相同,不同之处在于,实施例8的步骤(1)中,所配制的盐酸乙醇溶液中盐酸的质量百分比浓度为3%。

[0073]

实施例9与实施例3基本相同,不同之处在于,实施例9的步骤(2)中,控制乙醇与盐酸肼的摩尔比为1.3:1。

[0074]

实施例10与实施例3基本相同,不同之处在于,实施例10的步骤(2)中,控制乙醇与盐酸肼的摩尔比为1.4:1。

[0075]

实施例11与实施例3基本相同,不同之处在于,实施例11的步骤(2)中,控制乙醇与盐酸肼的摩尔比为1.6:1。

[0076]

实施例12与实施例3基本相同,不同之处在于,实施例12的步骤(2)中,控制乙醇与盐酸肼的摩尔比为1.7:1。

[0077]

实施例13与实施例3基本相同,不同之处在于,实施例13的步骤(2)中,控制乙醇与盐酸肼的摩尔比为1.8:1。

[0078]

实施例14与实施例3基本相同,不同之处在于,实施例14的步骤(2)中,反应温度为

95℃。

[0079]

实施例15与实施例3基本相同,不同之处在于,实施例15的步骤(2)中,反应温度为100℃。

[0080]

实施例16与实施例3基本相同,不同之处在于,实施例16的步骤(2)中,反应温度为110℃。

[0081]

实施例17与实施例3基本相同,不同之处在于,实施例17的步骤(2)中,反应温度为115℃。

[0082]

实施例18与实施例3基本相同,不同之处在于,实施例18的步骤(2)中,反应温度为120℃。

[0083]

实施例19与实施例3基本相同,不同之处在于,实施例19的步骤(2)中,反应压力为0.1mpa。

[0084]

实施例20与实施例3基本相同,不同之处在于,实施例20的步骤(2)中,反应压力为0.3mpa。

[0085]

实施例21与实施例3基本相同,不同之处在于,实施例21的步骤(2)中,反应压力为0.4mpa。

[0086]

实施例22与实施例3基本相同,不同之处在于,实施例22的步骤(2)中,反应压力为0.5mpa。

[0087]

实施例23与实施例3基本相同,不同之处在于,实施例23的步骤(2)中,反应压力为0.6mpa。

[0088]

实施例24与实施例3基本相同,不同之处在于,实施例24的步骤(2)中,停留时间为30s。

[0089]

实施例25与实施例3基本相同,不同之处在于,实施例25的步骤(2)中,停留时间为40s。

[0090]

实施例26与实施例3基本相同,不同之处在于,实施例26的步骤(2)中,停留时间为50s。

[0091]

实施例27与实施例3基本相同,不同之处在于,实施例27的步骤(2)中,停留时间为80s。

[0092]

实施例28与实施例3基本相同,不同之处在于,实施例28的步骤(2)中,停留时间为90s。

[0093]

实施例29与实施例3基本相同,不同之处在于,实施例29的步骤(2)中,停留时间为100s。

[0094]

对比例1与实施例3基本相同,不同之处在于,采用间歇性釜式反应器工艺进行反应,反应时间为4h,其他反应条件同实施例3。反应结束后转入乙醇蒸馏釜进行120-130℃的常压蒸馏回收乙醇,常压蒸馏完毕转入游离釜,减压蒸馏脱除残留的水和乙醇,降温到60-70℃加入1.1摩尔倍量的水合肼进行游离,游离0.5h转入蒸馏釜进行减压蒸馏,减压蒸馏到140℃结束,得到乙基肼的粗品(二乙基肼、乙基肼、水、水合肼的混合物)。粗品进入精馏塔进行常压精馏分离。(由于间歇性釜式反应后经水合肼游离获得的产物中杂质太多,所以需要先进行减压蒸馏之后再进行精馏。)

[0095]

对比例2与对比例1基本相同,不同之处在于,反应温度为125℃,反应压力为

0.9mpa。

[0096]

实施例1-29和对比例1-2的二乙基肼含量(二乙基肼包括1,1-二乙基肼和1,2-二乙基肼)、乙基肼转化率及乙基肼的纯度见表1。

[0097]

表1

[0098][0099][0100]

从表1可以看出,实施例1-3条件下得到二乙基肼含量较低,在0.55%以下,乙基肼转化率达到60.8%以上,直接蒸馏收集获得的乙基肼的纯度达到98.76%以上,可见,采用

本技术方法制备乙基肼,反应选择性较高,生成的副产物少,且直接蒸馏收集乙基肼即可达到较高的纯度,可达到大多数的产品要求纯度,多数情况下无需继续提纯,减少后处理。

[0101]

从实施例4可知,当实施例4与实施例3的区别仅在于所配制的盐酸乙醇溶液中盐酸的质量百分比浓度为0.5%时,虽然二乙基肼含量只有0.14%,但同时乙基肼的转化率也下降至55.2%,说明盐酸浓度较低不利于获得较高的乙基肼转化率。

[0102]

从实施例5可知,当实施例5与实施例3的区别仅在于所配制的盐酸乙醇溶液中盐酸的质量百分比浓度为1.5%时,虽然乙基肼转化率上升至62.2%,但二乙基肼含量也升高到0.98%,副产物增多,且乙基肼的纯度由98.81%下降至98.34%,说明盐酸浓度过高会增加副反应,副产物的增多导致分离收集的乙基肼纯度下降。

[0103]

从实施例6可知,当实施例6与实施例3的区别仅在于所配制的盐酸乙醇溶液中盐酸的质量百分比浓度为2%时,虽然乙基肼转化率上升至62.9%,但二乙基肼含量也明显升高到1.28%,副产物增多,且乙基肼的纯度由98.81%下降至98.26%,说明盐酸浓度过高会增加副反应,副产物的增多导致分离收集的乙基肼纯度下降。

[0104]

从实施例7可知,当实施例7与实施例3的区别仅在于所配制的盐酸乙醇溶液中盐酸的质量百分比浓度为2.5%时,虽然乙基肼转化率上升至62.1%,但二乙基肼含量也明显升高到1.96%,副产物增多,且乙基肼的纯度由98.81%下降至98.09%,说明盐酸浓度过高会增加副反应,副产物的增多导致分离收集的乙基肼纯度下降。

[0105]

从实施例8可知,当实施例8与实施例3的区别仅在于所配制的盐酸乙醇溶液中盐酸的质量百分比浓度为3%时,二乙基肼含量显著升高到2.38%,副产物增多,且乙基肼的纯度由98.81%下降至98.26%,说明盐酸浓度过高会增加副反应,副产物的增多导致分离收集的乙基肼纯度下降。

[0106]

从实施例9可知,当实施例9与实施例3的区别仅在于乙醇与盐酸肼的摩尔比为1.3:1时,虽然二乙基肼含量下降至0.24%,但乙基肼转化率也显著下降至32.2%,说明乙醇过少时虽然可以减少副反应的发生,但同时也降低了乙基肼的转化率。

[0107]

从实施例10可知,当实施例10与实施例3的区别仅在于乙醇与盐酸肼的摩尔比为1.4:1时,虽然二乙基肼含量下降至0.35%,但乙基肼转化率也显著下降至44.8%,说明减少乙醇的比例虽然可以减少副反应的发生,但同时也降低了乙基肼的转化率。

[0108]

从实施例11可知,当实施例11与实施例3的区别仅在于乙醇与盐酸肼的摩尔比为1.6:1时,虽然乙基肼转化率上升至63.2%,但二乙基肼含量也上升至1.80%,且乙基肼纯度下降至98.14%,说明增加乙醇的比例虽然可以提高乙基肼的转化率,但同时也增加了副反应的发生,收集的乙基肼纯度降低。

[0109]

从实施例12可知,当实施例12与实施例3的区别仅在于乙醇与盐酸肼的摩尔比为1.7:1时,虽然乙基肼转化率上升至64.2%,但二乙基肼含量也上升至2.51%,且乙基肼纯度下降至97.88%,说明增加乙醇的比例虽然可以提高乙基肼的转化率,但同时也增加了副反应的发生,收集的乙基肼纯度降低。

[0110]

从实施例13可知,当实施例13与实施例3的区别仅在于乙醇与盐酸肼的摩尔比为1.8:1时,虽然乙基肼转化率上升至66.4%,但二乙基肼含量也显著上升至4.54%,且乙基肼纯度显著下降至96.69%,说明大幅增加乙醇的比例在提高乙基肼的转化率的同时,也导致副反应增加,收集的乙基肼纯度降低。

[0111]

从实施例14可知,当实施例14与实施例3的区别仅在于反应温度为95℃时,虽然二乙基肼含量下降至0.12%,但乙基肼转化率也下降至51.1%,说明较低的温度不利于反应的进行。

[0112]

从实施例15可知,当实施例15与实施例3的区别仅在于反应温度为100℃时,虽然二乙基肼含量下降至0.43%,但乙基肼转化率也下降至59.5%,说明较低的温度不利于反应的进行。

[0113]

从实施例16可知,当实施例16与实施例3的区别仅在于反应温度为110℃时,虽然乙基肼转化率也升高至62.4%,但二乙基肼含量也升高至1.54%,乙基肼纯度下降至98.24%,说明温度升高虽然在一定程度上有利于反应的进行,但同时也导致副反应增加,产物纯度下降。

[0114]

从实施例17可知,当实施例17与实施例3的区别仅在于反应温度为115℃时,二乙基肼含量显著升高至2.98%,乙基肼转化率基本不变,乙基肼纯度下降至97.52%,说明温度升高过多会导致副反应增加,产物纯度下降。

[0115]

从实施例18可知,当实施例18与实施例3的区别仅在于反应温度为120℃时,二乙基肼含量显著升高至3.76%,乙基肼转化率下降至58.9%,乙基肼纯度下降至97.01%,说明温度过高会导致主反应减少,副反应增多,产物纯度下降。

[0116]

从实施例19可知,当实施例19与实施例3的区别仅在于反应压力为0.1mpa时,二乙基肼含量下降至0.33%,乙基肼转化率下降至53.2%,说明较低的反应压力不利于反应的进行。

[0117]

从实施例20可知,当实施例20与实施例3的区别仅在于反应压力为0.3mpa时,二乙基肼含量上升至0.72%,乙基肼转化率上升至63.3%,说明增加的反应压力利于反应的进行,同时导致副反应增加。

[0118]

从实施例21可知,当实施例21与实施例3的区别仅在于反应压力为0.4mpa时,二乙基肼含量上升至0.76%,乙基肼转化率上升至63.6%,说明增加的反应压力利于反应的进行,同时导致副反应增加。

[0119]

从实施例22可知,当实施例22与实施例3的区别仅在于反应压力为0.5mpa时,二乙基肼含量上升至0.82%,乙基肼转化率上升至63.5%,说明增加的反应压力利于反应的进行,同时导致副反应增加。

[0120]

从实施例23可知,当实施例23与实施例3的区别仅在于反应压力为0.6mpa时,二乙基肼含量上升至1.06%,乙基肼转化率上升至63.7%,乙基肼纯度下降至98.14%,说明增加的反应压力利于反应的进行,同时导致副反应增加,产物纯度下降。

[0121]

从实施例24可知,当实施例24与实施例3的区别仅在于停留时间为30s时,二乙基肼含量下降至0.12%,乙基肼转化率也下降至29.9%,说明过短的停留时间不利于反应的充分进行。

[0122]

从实施例25可知,当实施例25与实施例3的区别仅在于停留时间为40s时,二乙基肼含量下降至0.19%,乙基肼转化率也下降至41.2%,说明过短的停留时间不利于反应的充分进行。

[0123]

从实施例26可知,当实施例26与实施例3的区别仅在于停留时间为50s时,二乙基肼含量下降至0.38%,乙基肼转化率也下降至55.1%,说明过短的停留时间不利于反应的

充分进行。

[0124]

从实施例27可知,当实施例27与实施例3的区别仅在于停留时间为80s时,二乙基肼含量上升至0.97%,乙基肼转化率也上升至62.8%,乙基肼纯度下降至98.29%,说明较长的停留时间虽然有利于反应的发生,但同时也导致副反应增加,副产物增多,产物纯度下降。

[0125]

从实施例28可知,当实施例28与实施例3的区别仅在于停留时间为90s时,二乙基肼含量上升至1.57%,乙基肼纯度下降至98.16%,说明较长的停留时间容易导致副反应增加,副产物增多,分离收集的产物纯度下降。

[0126]

从实施例29可知,当实施例29与实施例3的区别仅在于停留时间为100s时,二乙基肼含量上升至3.09%,乙基肼转化率下降至60.1%,乙基肼纯度下降至97.21%,说明过长的停留时间容易导致副反应增加,副产物增多,主产物减少,分离收集的产物纯度下降。

[0127]

从对比例1可知,在采用与实施例3相同的反应条件时(即反应温度为103℃,反应压力为0.2mpa,盐酸肼的浓度为80%,盐酸乙醇溶液中盐酸的浓度为1%,乙醇与盐酸肼的摩尔比为1.5:1),对比例1采用间歇性釜式反应法反应4h后,产物经后处理收集后计算得到二乙基肼的含量0.14%,乙基肼的转化率13.58%,乙基肼的纯度99.62%。可见,在于微反应器连续流制备乙基肼相同的反应条件下,间歇性釜式反应法得到的乙基肼转化率仅为13.58%,说明该较低的温度和压力下不利于釜式反应中反应的进行。

[0128]

从对比例2可知,在将对比例1中的反应温度提高至125℃,反应压力提高至0.9mpa后,乙基肼转化率上升至56.58%,但二乙基肼含量也显著增加至9.76%,说明间歇性釜式反应法需要在较高的温度和压力条件下进行,但会导致乙基肼的选择性显著降低。另外,由于间歇性釜式反应后经水合肼游离获得的产物中杂质太多,所以需要先进行减压蒸馏去除大部分杂质之后再进行精馏,这不仅增加了工序,也造成了额外的能源消耗。而对比例2中乙基肼的纯度达到99.58%,这是由于其经过了精馏步骤,使纯度进一步提高,而实施例3中只将游离产物进行常压蒸馏就可以使乙基肼的纯度达到98.5%以上。

[0129]

间歇性釜式反应器工艺需要在120-130℃、0.8-1.0mpa条件下反应4h左右,反应温度高、压力大、时间长,但反应选择性低,此条件下二乙基肼选择性通常高达8-10%。本技术采用微反应器连续流生产乙基肼,可以将反应温度降低至102-105℃,反应压力为0.2-0.25mpa,停留时间仅需60-70s,副产物少,二乙基肼含量低于0.55%,乙基肼转化率达到60.8%以上,直接蒸馏收集获得的乙基肼的纯度达到98.76%以上,纯度高。另外,反应温度和压力的降低可有效降低能耗和安全风险。歇性釜式反应器工艺需要先减压蒸馏得到乙基肼粗品,再用乙基肼粗品进行精馏,而本技术为常压蒸馏一次性得到含量大于98.5%的合格产品,可减少设备投入和蒸汽耗用,且本技术所采用的常压蒸馏提浓方法仅需要精馏成本的1/3。

[0130]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,通过上述的说明内容,相关工作人员完全可以在不偏离本项申请技术思想的范围内,进行多样的变更以及修改。本项申请的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1