一种凝胶泡沫填充蜂窝板材复合材料及其制备方法与流程

1.本发明涉及复合材料制备技术领域,尤其涉及一种凝胶泡沫填充蜂窝板材复合材料及其制备方法。

背景技术:

2.泡沫材料,因其本身也是具有独特的多孔状结构而具有质轻、容重低、抗冲击性能好、导热率低、阻热保温性能好、吸声降噪性能优良等优点[1]。蜂窝材料因其特殊的结构,也具有质量轻、节省原材料、比强度高、力学性能良好的优势[2]。蜂窝材料因其高比强度广泛应用于轨道交通、航空航天、新型包装等领域,如波音360型直升机上的铝蜂窝叶片被芳纶蜂窝所取代,高铁上的地板及装饰件是由芳纶蜂窝作为芯层。蜂窝材料还可应用于飞机雷达天线罩、机体次承力和舱内结构等部件[3]。而与泡沫复合可以获得更加优异的机械、保温、防火和降噪性能。

[0003]

传统塑料泡沫通常需要在熔融态发泡,很难实现与蜂窝材料的良好结合。泡沫填充蜂窝结构形成的复合材料,具有保持质轻的条件下增强蜂窝结构力学性能和其他物理性能的潜力,因而吸引了许多研究。以下是对不同泡沫材料填充蜂窝制成的泡沫-蜂窝复合材料的国内外研究现状及分析。

[0004]

burlayenk[4]等运用有限元(fe)方法的研究了不同密度的聚氯乙烯(pvc)泡沫填充铝蜂窝的力学性能。证明应力由泡沫和蜂窝孔格壁共同承担,应力因为泡沫的填充有所下降,即蜂窝材料得到了增强。

[0005]

nia[5]等研究的聚酰亚胺泡沫填充铝制蜂窝芯的准静态压缩试验表明,填充结构的压缩强度大于芯和泡沫单独压缩强度的叠加。其应力-应变曲线结果表明,聚酰亚胺泡沫可以使铝制蜂窝压缩强度提高1.5倍。

[0006]

liu[6]等研究了不同密度聚丙烯(epp)泡沫填充对铝制蜂窝板力学性能的影响。对和填充的蜂窝进行了轴向(面外)压缩试验。泡沫填料增加了轴向平均压缩强度提高约35~120%。

[0007]

kim[7]等研究了酚醛泡沫填充芳纶蜂窝的热学性能的研究。其发现经过酚醛泡沫填充的芳纶蜂窝板的热导率下降,保温性能提升。对于材料的阻燃性能,酚醛树脂具有价格低廉、耐火性能好、不易被火降解且燃烧产生无害二氧化碳气体和水。

[0008]

xie[8]等人研究了聚酯纤维填充芳纶蜂窝材料的吸声性能。主要分析了不同规格的蜂窝、聚酯填料孔隙率、填料用量对吸声系数(sac)的影响。当声波入射到材料上,引起聚酯纤维振动及其与蜂窝壁摩擦,故声波可以转化为热量并消散。在这两个作用下,声波穿透材料后能量减低,达到良好吸声效果。

[0009]

yang[9]等研究了玻璃纤维填充蜂窝夹层板的声学特性。研究了不同纤维形状(无规和球状)、纤维直径、纤维含量对声学影响。实验结果表明提高玻璃纤维含量可以改善声音传递损失(sound transmission loss),即隔声性能。对于添加纤维填充的样品,在声波通过制备的多孔材料时,会引起材料疏密程度的不同,纤维的尺寸及排列方式不同,引起隔

声效果的不同。

[0010]

通过对国内外研究现状的研究,可知泡沫充填蜂窝复合材料对于单一蜂窝材料来说,可以在保持其轻质的优势下,对于单一蜂窝材料的力学性能和声学性能的改善有显著的效果。同时可知蜂窝泡沫复合优势有:(1)力学性能的提升,例如,聚酰亚胺泡沫填充铝制蜂窝芯的压缩强度大于芯和泡沫单独压缩强度的叠加。(2)保温性能的提升,例如,酚醛泡沫填充蜂窝复合材料的热导率下降,保温性能提升。(3)声学性能的提高,泡沫填充蜂窝材料对比蜂窝结构的吸声性能和隔声性能都有所提高。但与此同时,通过以上研究,我们也发现对于泡沫-蜂窝复合材料的制备中大多选用粘接的方式,存在着加工工艺繁琐且填充效果较差的问题,为解决这一问题,通过宋金华教授团队独创的凝胶液态发泡技术,利用液态泡沫的优良流动性,使蜂窝充填的难题有了新的解决途径。通过凝胶液态发泡工艺,利用其在溶液状态下发泡的流动性好的特点,研究制备凝胶泡沫填充芳纶蜂窝的材料。液态发泡工艺可以实现泡沫材料由超低密度到中高密度的无极变换,可以利用低密度泡沫填充蜂窝,保持其轻质的特点,同时,凝胶液态发泡过程中也可以与一些难以复合的离散型辅料(如蛭石、珍珠岩、植物纤维等)进行复合,实现复合泡沫填充蜂窝。除此之外,凝胶液态发泡工艺相较于传统熔融态发泡工艺,还具有能耗低、成本低、无污染、成型性能优良的明显优势。

[0011]

因此,本领域迫切需要通过泡沫充填蜂窝复合材料,从而获得轻质、力学性能、保温性能和声学性能良好的蜂窝板材复合材料;同时解决泡沫-蜂窝复合材料制备过程中存在的加工工艺繁琐且填充效果较差的问题,开发出一种能耗低、成本低、无污染、成型性能优良的泡沫-蜂窝复合材料制备方法。

技术实现要素:

[0012]

本发明是为了解决市面上现存的蜂窝板材中的一些缺陷,通过凝胶泡沫填充蜂窝板材,获得凝胶泡沫填充蜂窝板材复合材料;本发明制备的凝胶泡沫填充蜂窝板材复合材料具有轻质、力学性能、保温性能和声学性能良好的特点。

[0013]

本发明还提供凝胶泡沫填充蜂窝板材复合材料的制备方法,该制备方法加工工艺简单、易操作、填充效果好,同时具有能耗低、成本低、无污染、成型性能优良的特点。

[0014]

一种凝胶泡沫填充蜂窝板材复合材料的制备方法,包括以下步骤:

[0015]

s1,浆料原料准备,按重量份数计,提供天然高分子材料溶质1-100份、溶剂水300-400份、辅料0-80份、表面活性剂0.01-10份;

[0016]

s2,浆料制备,将溶质溶于溶剂中,形成溶胶,加入表面活性剂,搅拌,得到凝胶浆料;

[0017]

s3,凝胶发泡,向凝胶浆料的液相中直接引入气相进行发泡,并使气相在液相中混合均匀、充分,达到目标发泡率时停止发泡,得到液态泡沫;

[0018]

s4,复合成型,将辅料加入s3的液态泡沫中搅拌均匀后置于模具中,得到预设形状的液态泡沫;

[0019]

s5,制备泡沫-蜂窝复合材料样品,将蜂窝板材压入s4中含预设形状的液态泡沫的模具中,然后将压入的蜂窝板材取出后反面再压入模具中,反复多次,期间保证模具内的液态泡沫充满,直至蜂窝板材的孔格被全部填满,去除蜂窝上多余的泡沫,得到泡沫-蜂窝复

合材料样品;

[0020]

s6,固化交联,将s5的泡沫-蜂窝复合材料样品固化、干燥,得到凝胶泡沫填充蜂窝板材复合材料。

[0021]

优选的,所述天然高分子材料选自琼脂、卡拉胶、海藻酸、果胶、明胶、蝗虫豆胶、阿拉伯树胶、改性纤维素、纳米纤维素、改性淀粉及其衍生物、黄原胶、盖兰胶或其它类似材料中的一种或多种。

[0022]

优选的,所述辅料选自蛭石、空心玻璃微珠、珍珠岩、纤维中的至少一种。

[0023]

优选的,所述表面活性剂选自十二烷基磺酸钠、十二烷基苯磺酸钠、十二烷基硫酸钠、十六烷基三甲基溴化铵、十六烷基三甲基氯化铵、十二烷基三甲基溴化铵、新洁尔灭、洗必泰、辛基酚聚氧乙烯(9)醚、聚乙二醇辛基苯基醚的至少一种。

[0024]

优选的,步骤s2中,所述搅拌条件为:搅拌温度30-60℃,搅拌频率100-300rpm,搅拌时间20-40min。

[0025]

优选的,步骤s3中,所述气相选自空气、压缩空气、二氧化碳、氮气中的一种;所述目标发泡倍率为5-20倍;所述发泡为液态物理发泡,发泡温度为30-60℃。

[0026]

优选的,步骤s4中,所述搅拌为恒温搅拌;搅拌条件为:搅拌温度40-60℃,搅拌时间5-10min。

[0027]

优选的,步骤s6中,所述固化为降温冷却固化,降温冷却固化条件为:固化温度0-20℃,固化时间1-3h。

[0028]

优选的,步骤s6中,所述干燥为恒温恒湿干燥,所述干燥条件为:干燥温度20-40℃,干燥湿度10-40%,所述干燥时间为12-36h。

[0029]

本发明还公开一种凝胶泡沫填充蜂窝板材复合材料,所述凝胶泡沫填充蜂窝板材复合材料为采用上述的制备方法制备得到;所述凝胶泡沫填充蜂窝板材复合材料,密度为55-75kg/m3,孔隙率大于90%,压缩强度为2.00-4.00mpa,导热系数0.030-0.045w/m

·

k。

[0030]

有益效果:

[0031]

(1)本发明的凝胶泡沫填充蜂窝板材复合材料的制备方法,采用凝胶液态发泡技术,利用液态泡沫的优良流动性,解决泡沫-蜂窝复合材料的的制备中加工工艺繁琐且填充效果较差的问题;同时,凝胶液态发泡工艺相较于传统熔融态发泡工艺,还具有能耗低、成本低、无污染、成型性能优良的明显优势。

[0032]

(2)本发明的凝胶泡沫填充蜂窝板材复合材料的制备方法通过凝胶液态发泡工艺,利用其在溶液状态下发泡的流动性好的特点,制备凝胶泡沫填充蜂窝板材复合材料;液态发泡工艺可以实现合成超低密度到中高密度的泡沫,密度为55-75kg/m3(孔隙率92-98%)可以利用低密度泡沫填充蜂窝,保持其轻质的特点;同时,凝胶液态发泡过程中也可以与一些难以复合的粉体纤维和颗粒材料进行复合,形成复合泡沫,实现复合泡沫填充蜂窝。

[0033]

(3)本发明的制备方法制备得到的凝胶泡沫填充蜂窝板材复合材料可以在保持其轻质的优势下,对于单一蜂窝材料的力学性能和声学性能的改善有显著的效果。可知凝胶泡沫填充蜂窝板材复合材料的优势有:力学性能的提升,例如,凝胶泡沫填充蜂窝板材的压缩强度大于蜂窝板材和泡沫单独压缩强度的叠加;保温性能的提升,例如,凝胶泡沫填充蜂窝板材的热导率下降,保温性能提升;声学性能的提高,凝胶泡沫填充蜂窝板材的吸声性能

和隔声性能都有所提高。

附图说明

[0034]

图1为本发明的凝胶泡沫填充蜂窝板材复合材料样品n2.3的剖面图;

[0035]

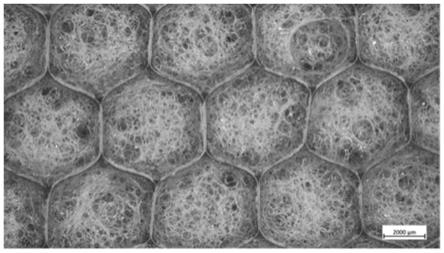

图2(a)为本发明样品pm10横截面的扫描电子显微图像;

[0036]

图2(b)为本发明样品fh2横截面的扫描电子显微图像;

[0037]

图2(c)为本发明样品fh4横截面的扫描电子显微图像;

[0038]

图2(d)为本发明样品pm20横截面的扫描电子显微图像;

[0039]

图3(a)为本发明样品n.1.0表面体视显微结构图;

[0040]

图3(b)为本发明样品n.1.1表面体视显微结构图;

[0041]

图3(c)为本发明样品n.1.2表面体视显微结构图;

[0042]

图3(d)为本发明样品n.1.3表面体视显微结构图;

[0043]

图3(e)为本发明样品n.1.4表面体视显微结构图;

[0044]

图4(a)为本发明样品n.2.0表面体视显微结构图;

[0045]

图4(b)为本发明样品n.2.1表面体视显微结构图;

[0046]

图4(c)为本发明样品n.2.2表面体视显微结构图;

[0047]

图4(d)为本发明样品n.2.3表面体视显微结构图;

[0048]

图4(e)为本发明样品n.2.4表面体视显微结构图;

[0049]

图5为本发明样品n.1.0-1.4在500-6400hz频段的声音传递损失随频率的变化图;

[0050]

图6为本发明样品n.2.0-2.4在500-6400hz频段的声音传递损失随频率的变化图。

具体实施方式

[0051]

下面将结合本发明实施例中的附图,对实施例中的技术方案进行清楚、完整的描述。显然,以下将描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下,基于本发明权利要求所属技术所获得的所有其他实施例,都属于本发明保护的范围。

[0052]

应当理解,在此本发明实施例说明书中所使用的术语仅仅是出于描述特定实施例的目的而并不意在限制本发明实施例。如在本发明实施例说明书和所附权利要求书中所使用的那样,除非上下文清楚地指明其它情况,否则单数形式的“一”、“一个”及“该”意在包括复数形式。

[0053]

本发明提供一种凝胶泡沫填充蜂窝板材复合材料的制备方法,包括以下步骤:

[0054]

s1,浆料原料准备,按重量份数计,提供天然高分子材料溶质1-100份、溶剂水300-400份、辅料0-80份、表面活性剂0.01-10份;

[0055]

所述天然高分子材料选自琼脂、卡拉胶、海藻酸、果胶、明胶、蝗虫豆胶、阿拉伯树胶、改性纤维素、纳米纤维素、改性淀粉及其衍生物、黄原胶、盖兰胶或其它类似材料中的一种或多种。

[0056]

所述辅料选自膨胀蛭石、玻璃微珠、珍珠岩、纤维中的至少一种。

[0057]

优选的,所述表面活性剂选自十二烷基磺酸钠、十二烷基苯磺酸钠、十二烷基硫酸钠、十六烷基三甲基溴化铵、十六烷基三甲基氯化铵、十二烷基三甲基溴化铵、新洁尔灭、洗

必泰、辛基酚聚氧乙烯(9)醚、聚乙二醇辛基苯基醚的至少一种。

[0058]

s2,浆料制备,将溶质溶于溶剂中,形成溶胶,加入表面活性剂,搅拌,得到凝胶浆料;

[0059]

步骤s2中,所述搅拌条件为:搅拌温度30-60℃,搅拌频率100-300rpm,搅拌时间20-40min。

[0060]

具体的,步骤s2中,所述搅拌条件为:搅拌温度60℃,搅拌频率200rpm,搅拌时间30min。

[0061]

s3,凝胶发泡,向凝胶浆料的液相中直接引入气相进行发泡,并使气相在液相中混合均匀、充分,达到目标发泡率时停止发泡,得到液态泡沫;

[0062]

步骤s3中,所述气相选自空气、压缩空气、二氧化碳、氮气中的一种;所述目标发泡倍率为5-20倍;所述发泡为液态物理发泡,发泡温度为30-60℃。其中,所述气相采用注气量为1.0。

[0063]

具体的,步骤s3中,所述气相选为空气;所述目标发泡倍率为12倍,所述发泡为液态物理发泡,发泡温度为60℃;所述气相采用注气量为1.0。

[0064]

s4,复合成型,将辅料加入s3的液态泡沫中搅拌均匀后置于模具中,得到预设形状的液态泡沫;

[0065]

步骤s4中,所述搅拌为恒温搅拌;搅拌条件为:搅拌温度40-60℃,搅拌时间5-10min。

[0066]

具体的,步骤s4中,所述搅拌为恒温搅拌;搅拌条件为:搅拌温度50℃,搅拌时间7.5min。

[0067]

s5,制备泡沫-蜂窝复合材料样品,将蜂窝板材压入s4中含预设形状的液态泡沫的模具中,然后将压入的蜂窝板材取出后反面再压入模具中,反复多次,期间保证模具内的液态泡沫充满,直至蜂窝板材的孔格被全部填满,去除蜂窝上多余的泡沫,得到泡沫-蜂窝复合材料样品;

[0068]

s6,固化交联,将s5的泡沫-蜂窝复合材料样品固化、干燥,得到凝胶泡沫填充蜂窝板材复合材料;

[0069]

步骤s6中,所述固化为降温冷却固化,降温冷却固化条件为:固化温度0-20℃,固化时间1-3h。

[0070]

具体的,降温冷却固化条件为:固化温度5℃,固化时间2h。

[0071]

步骤s6中,所述干燥为恒温恒湿干燥,所述干燥条件为:干燥温度20-40℃,干燥湿度10-40%,所述干燥时间为12-36h。

[0072]

具体的,所述干燥条件为:干燥温度23-25℃,干燥湿度20%,所述干燥时间为24h。

[0073]

制备天然高分子泡沫,按表1所述成分制备天然高分子泡沫pm10和pm20。其中,天然高分子选为卡拉胶,表面活性剂选为十六烷基三甲基氯化铵。

[0074]

表1天然高分子泡沫配方

[0075][0076]

制备复合泡沫,按表2所述成分制备复合泡沫fh1-4。

[0077]

表2天然高分子泡沫与辅料的复合方案

[0078][0079]

制备泡沫-蜂窝复合材料,按表3所述成分制备泡沫-蜂窝复合材料n.1.0-1.4和n.2.0-2.4。其中,所选蜂窝板材为芳纶蜂窝板材。

[0080]

表3泡沫蜂窝填充样品信息

[0081][0082]

上述样品信息如下表4所示。

[0083]

表4样品信息

[0084][0085]

同时,根据上述的制备方法,还可以制备实施例9、实施例10和对比例3-5,实施例

9、实施例10和对比例3-5与实施例1的区别如表5所示。

[0086]

表5实施例9、实施例10和对比例3-5与实施例1的区别表

[0087][0088]

通过使用sem对泡沫复合材料微观形貌进行表征,得到图1和图2(a)-(d);通过使用体式光学显微镜,对于不同泡沫填充蜂窝样品的表面形貌进行分析与表征,得到图3(a)-(e)和图4(a)-(e)。

[0089]

其中使用的仪器有:sem:扫描电镜,imagej软件扫描电子显微镜,merlin,zeiss;光学显微镜:光学显微镜,stemi 508,carl zeiss microscopy gmbh。

[0090]

制备的泡沫-蜂窝复合材料样品中,样品n.2.3的剖面如图1所示,由剖面图可看出,除少量泡沫因在液态时发生粗化现象形成的较大泡结构外,样品表面由于泡沫干燥有少量收缩的现象,凝胶泡沫填充蜂窝样品整体填充情况较好。

[0091]

图2(a)-(d)为(复合)泡沫材料样品横截面的扫描电子显微图像。对于溶液质量分数不同的纯泡沫样品pm10和pm20的微观形貌,如图2(a)和图2(d)所示,相比pm20和pm10的结构,pm20的结构中泡孔径尺寸更小,泡结构更加紧密;结合泡沫密度和孔隙率的表征结果来看,pm20的密度高,固含量相对较高,在其形成的泡壁结构中较pm10更厚,泡壁刚性增大,且对于泡孔结构,多边形更趋近于规则,这些性能都与泡沫的力、热、声学性能相关。

[0092]

对于添加填料的复合泡沫样品来说,如图2(b)为添加膨胀蛭石的复合泡沫样品(fh2)的样品截面表面形貌电镜图,填料膨胀蛭石和天然高分子泡沫的基体两相均匀混合,但由于所选用膨胀蛭石颗粒尺寸较大(粒径500-1000μm),且膨胀蛭石颗粒结果大多为片状结构,故其在和天然高分子泡沫复合过程中,两者之间形成的结构大都为蛭石被包裹缠绕在天然高分子泡沫结构中。且蛭石周围泡结构较松散,结合复合泡沫样品制备时,膨胀蛭石泡沫样品(fh2)复合前后泡沫体积减小,这说明:结构大多为片状但尺寸相对较大的膨胀蛭石填料会在混合过程中,对泡沫结构有些许损伤。

[0093]

泡沫图2(c)为添加空心玻璃微珠的复合泡沫样品(fh4),空心玻璃微珠作为填料,或在泡结构连接处或附着在天然高分子泡壁上成为天然高分子泡沫壁的一部分,这可能是由于空心玻璃微珠为规则的球状结构,且空心玻璃微珠颗粒的尺寸极其微小(粒径2-50μm),这些特性都有利于空心玻璃微珠发生迁移附着在更大尺度的泡沫壁上。由于其优良的尺寸优越性,因此与复合较大尺寸的膨胀蛭石泡沫的结构形貌不同,这种结构在泡沫承受载荷时,对于施加载荷的传递有积极作用,故极大地影响了泡沫材料的力学性能。

[0094]

图3(a)-(e)为孔径4.8mm泡沫-蜂窝复合材料样品表面体视显微结构组图。光学显微结构主要用来观察评估泡沫表观结构及蜂窝填充质量。图3(a)-(e)为各种(复合)泡沫填充孔径为4.8mm芳纶蜂窝结构的体现。

[0095]

图3(a)-(e)和图4(a)-(e)中图像信息显示:在4.8mm的蜂窝中,泡沫充填工艺可以

均匀的充填泡沫蜂窝孔。泡沫的干燥过程中会有收缩,但这并不影响泡沫-蜂窝壁的紧密结合,即无间隔产生,收缩多为泡沫形变而导致,干燥收缩产生的内应力也会有助于稳定蜂窝结构;液态天然高分子泡沫渗透进入芳纶蜂窝空腔中,干燥后天然高分子泡沫与芳纶蜂窝可有良好的复合性。无辅料的纯天然高分子泡沫填充样品n.1.0和样品n.2.0相比较,尽管两者的孔隙率如此接近,但其泡沫形貌区别较明显。

[0096]

结合图2(a)-(d)分析可知,样品n.1.0(图2(b))中所填充泡沫形成较薄的泡沫壁;样品n.2.0,见图2(d)形成的泡沫结构更加紧密,分担蜂窝材料的孔格壁载荷,因而其机械性能应该更优。两种有辅料的复合泡沫填充结果中,含量质量分数相同的蛭石和玻璃微珠的复合泡沫由3(b)和3(c)所示。对于样品n.1.2(图3(c))蛭石和天然高分子泡沫的基体两相均匀混合,蛭石尺寸较大,蛭石被泡沫包裹,且对于较大尺寸膨胀蛭石填料,其填充难度较大。由图3(b)观察可知,片状结构的膨胀蛭石分散不均匀。玻璃微珠复合泡沫样品n.1.3(图3(d)),玻璃微珠则附着在天然高分子泡沫壁上,成为天然高分子泡沫壁的一部分,小尺寸空心玻璃微珠填料填充难度小且其在复合泡沫中分散较均匀。

[0097]

图4(a)-(e)所示为各复合泡沫在3.2mm孔径蜂窝结构充填的体视显微图,可见液态发泡的良好流动性,在实用的填充工艺之中发挥了作用,并成功进行了如此小孔径的填充,且在图4中,样品的其他特点在图3的讨论中与前述类似。

[0098]

性能测试

[0099]

导热率测试(即导热系数测试)

[0100]

泡沫-蜂窝复合材料的热导率的测试,依照astm d5470-2012(薄的热导性固体电绝缘材料传热性能的测试标准),样品尺寸选择为长度250mm,宽度为150mm,厚度为13mm样品。选用湘潭湘仪仪器有限公司的型号为drpl

‑ⅲ

导热系数测试仪(平板电流计法)进行样品热导率的测定。将试样置于冷热板之间,并调节冷热板之间的距离,在设定的数值下,其间,使冷热板与泡沫-蜂窝复合材料样品有良好的接触。该导热系数测试仪平板采用热流计法检测导热系数或者热阻,在达到热平衡之后,通过冷热板面之间的热流计算导热系数和热阻。对于每一种样品,同样选择至少三组样本进行检测,结果无异常变化时,取其结果的算数平均值。

[0101]

将上述样品n.1.0-1.9和n.2.0-2.4进行导热率测试,得到的测试结果如表6所示。

[0102]

表6热导率测试结果表

[0103][0104]

泡沫填充蜂窝的保温性能影响应从两方面讨论,泡沫孔隙度大固体占比小,传热通过泡壁的途径受到限制,细密泡沫阻碍气体对流较未填充蜂窝孔,减少热对流。

[0105]

从表6中可知,所有实施例相较于对比例均能够使材料的热导率下降。观察n.1.0-n.1.4即蜂窝尺寸为4.8mm的样品,纯天然高分子填充样品n.1.0相较于样品n.2.0热导率低,这由于材料的传热通道增加阻碍热对流,孔隙率相同孔径尺寸越大,导热系数越大;互相连通型的孔隙比封闭型孔隙的导热系数高,如相同填料质量分数的样品n.1.2和样品n.1.3,蛭石的热导率约在0.058~0.071w/(m

·

k),样品n.1.1热导率为0.038w/(m

·

k),热导率性能叠加,故虽蛭石有较高的热导率但对保温性能影响弱。样品n.1.3热导率0.034w/(m

·

k),玻璃微珠热导率较低其保温性能优于样品n.1.2,这是由于玻璃微珠尺寸小,易形成团聚结构,堵塞传热通道,从而使保温性能提高;而蛭石尺寸较大,导热系数受尺寸影响,粒度大时,空隙增大使其间的空气导热系数增大。

[0106]

同时,对比样品n.1.7-n.1.9的导热系数可知,样品n.1.7中,天然高分子含量高,但其导热率相对于样品n.1.1和n.1.4基于无变化,因此,添加过量的天然高分子并不能显著降低其导热率,无法显著提高其保温性能,反而会增加成本;样品n.1.8由于将天然高分子替换为棉绒,其导热率不降反增,保温性能也不佳;样品n.1.9加入大量的膨胀蛭石,因此,导热率不降反增,保温性能也不佳。

[0107]

对于孔径尺寸3.2mm组样品来说,蜂窝孔格尺寸小,填入蜂窝难度较大,导致其对泡沫结构剪切力损坏泡结构,而泡结构被破坏后进入小孔径蜂窝空腔,极大地阻碍了热对流,从而造成样品n.2.4的热导率明显降低。对于玻璃微珠填充样品n.2.3在其加工过程中由于孔格尺寸较小,对于复合泡沫结构的剪切应力较大对于泡结构破坏较大,且空心玻璃微珠易形成团聚结构,堵塞传热通道,从而使保温性能提高。

[0108]

对于孔径尺寸5.5mm组样品来说,蜂窝孔格尺寸大,因而导热系数大,保温性能差;而对于孔径尺寸3.2mm组样品来说,蜂窝孔格尺寸小,导热系数小,保温性能好,但是填入蜂窝难度较大,因此对于工艺要求高,操作难度大,成本较高,不经济。

[0109]

因此,可知泡沫填充对于蜂窝材料保温性能都有提升,4.8mm蜂窝板材的样品n.1.0-1.4组中:纯天然高分子泡沫填充,泡沫密度越高,泡壁结构越厚热导率越低。无机填料填充膨胀蛭石热导率较高保温性能较差,空心玻璃微珠样品保温性能较未加填料样品有所提升。

[0110]

密度测试

[0111]

(1)复合泡沫密度的测量:将复合泡沫打磨成长宽为150mm厚为50mm的样品,测量质量,求出密度,每种样品中至少测算三个样本密度结果后,若无异常变化苛求其算数平均值。

[0112]

(2)将制备的干燥泡沫-蜂窝复合材料,用美工刀进行切割,使每一块的尺寸大约为长、宽分别为250mm、160mm的样品,厚度为蜂窝板本身的厚度13mm,根据实际的体积和称量样品的质量计算样品密度每种样品中至少测算三个样本密度结果后,若无异常变化苛求其算数平均值,并计算出标准差。

[0113]

(3)计算蜂窝样品密度增长百分比公式(2-2)如下:

[0114][0115]

式中ρ——样品密度增长百分比;

[0116]

ρ

样品

——泡沫-蜂窝复合材料样品的密度(kg/m3);

[0117]

ρ

蜂窝

——裸蜂窝密度(kg/m3)。

[0118]

仪器:

[0119]

数显卡尺,1108-150c,insize

[0120]

电子天平,jw.b 5003,宁波市记铭称重设备有限公司

[0121]

孔隙率测试

[0122]

泡沫孔隙率为用于量化泡沫中气相含量或泡沫中孔隙空间百分比的有用参数,孔隙率的计算如下式(2-1)所示[22]。

[0123][0124]

式中p——孔隙率;

[0125]

ρ

*

——干泡沫密度(kg/m3);

[0126]

ρs——干凝胶密度(kg/m3)。

[0127]

压缩强度测试

[0128]

平压性能

[0129]

所测样品用美工刀切成长宽皆为50mm的样品(切面平行于泡沫蜂窝壁,并且将样品四周带有凝胶的边缘切除掉,以免影响压缩性能结果的准确性),切割样品时尽量保持孔格数相同,上下层的夹具为直径为100mm的压盘(参考标准astm c365/c365m-2011a(夹心平压性能的标准试验方法)),上下夹具由支架固定。材料的压缩弹性模量ec和压缩强度σm数值由软件直接计算得出。每种样品类型至少分别测3个样本,若无异常变化之后,取结果的算数平均值,并计算其标准差,观察结果数据的离散性。

[0130]

仪器:万能试验机,cmt 4304,美特斯工业系统有限公司

[0131]

将上述样品n.1.0-1.9和n.2.0-2.4进行性能测试,得到的测试结果如表7所示。其中,所述填充泡沫孔隙率为不加辅料的复合泡沫的孔隙率。

[0132]

表7性能测试结果表

[0133][0134][0135]

由表7中压缩强度测试结果可知,所有泡沫填充蜂窝相对于未填充蜂窝的抗压性能都有所提高。

[0136]

相对蜂窝本身泡沫填充对压缩性能应增强。压缩强度反映复合蜂窝结构抗压垮性能泡沫充填会促进蜂窝壁的稳定强化压缩强度。对于泡沫蜂窝样品压缩强度增长百分比样品n.1.1为2.34%,样品n.1.4为32.69%,这与填充泡沫的密度有关,填充样品n.1.4泡沫结构更加细密,泡壁厚刚性强分担蜂窝壁的剪切应力有利于材料压缩强度提升。

[0137]

填料质量分数相同复合泡沫填充样品n.1.2、样品n.1.3中,样品n.1.2蛭石泡沫结构易被破坏,样品n.1.3玻璃微珠泡沫尺寸更小混合填料时结构破坏小且其本身抗压性能好复合后可提高材料的抗压性能。小孔径蜂窝填充时泡沫受到剪切应力破坏泡结构。

[0138]

样品n.2.4泡沫结构紧密填充蜂窝的过程中其流动性差,样品n.2.3添加玻璃微珠样品在小孔格蜂窝中其压缩强度提升约35%,空心玻璃微珠与孔格壁结合紧密,可以更好的分担孔格壁承受的应力载荷提高压缩性能。

[0139]

而样品n.1.7由于填充过多的天然高分子,泡沫结构紧密,流动性更差,且其密度更大;样品n.1.8中天然高分子换为棉绒,棉绒为短纤维,能一定程度提高压缩强度;样品n.1.9中加入大量蛭石,其压缩强度有较大的提高,但是同时其密度更大,难以满足轻质的要求。

[0140]

综上,结合密度、孔隙率、导热系数和压缩强度,可知本发明的凝胶泡沫填充蜂窝板材复合材料能够兼顾轻质、保温性能好、压缩强度(即力学性能)好的特性,性能更佳。

[0141]

吸音性能测试

[0142]

用美工刀切割制成直径为29mm圆形样品用于测量在频段500-6400hz的声音传递损失。

[0143]

测量声音传递损失的准备过程如下:(1)测量声音传递损失的4个麦克风需校准逐

一在校准器中进行矫正,并且更新声音放大倍数,应用于四个麦克风中。(2)将四个麦克风进行相位校准,即将四个麦克风的位置互换,此时管内不要放置样品,且打开功放,增益调到最低。测量时点击发声,此时阻抗管不接终端,功放停止后装上终端(termination),点击发声。测量结束后之后,bruel&kjar pulse labshop version 22.2.0.98测试软件会通过方程自动计算处声音传递损失的数据。

[0144]

仪器:transmission loss tube kit,type 4206-t,br

ü

el&声学与振动测量公司

[0145]

将上述样品n.1.0-1.4和n.2.0-2.4进行吸音性能测试,其中,样品n1.0-1.4得到的隔音量测试结果如图1所示;样品n2.0-2.4得到的隔音量测试结果如图2所示。

[0146]

通过图1和图2可知,蜂窝填充前后,声音传递损失有明显的差异,未填充的蜂窝(无表层,几乎没有任何的隔声效果,声音“穿堂而过”),泡沫-蜂窝复合材料隔声量提高。

[0147]

纯泡沫填充样品n.1.1和样品n.1.4,由于材料表面密度和和材料的实际密度是成比例的,因此材料抵抗传递损失的能力理应随着材料密度的增加而增强。材料的泡孔结构也密切影响着材料声音传递损失的性能。样品n.1.4泡孔径更小,结构更细密,样品n.1.1泡孔径较大,随着材料相对质量的减少,通孔结构就会越来越多,严重影响材料声音传递损失。在图示区间样品n.1.4的隔声量高于样品n.1.1,且最高可达18db。

[0148]

对于相同质量分数填料泡沫填充的蜂窝材料的样品n.1.2和样品n.1.3,样品n.1.2的声音传递损失出现了负值,说明样品尺寸小于阻抗管尺寸,造成入射波衍射。玻璃微珠填充样品n.1.3,玻璃微珠为闭孔结构,且尺寸微小总表面积大,更容易与声波相互作用,有利于提高隔声量。因此,结合样品n.1.1的隔音效果,进行效果的叠加,样品n.1.3在3000hz频段的声音传递损失接近4.8mm空白蜂窝的效果;而样品n.1.2仍能够显示出一定的隔音效果。

[0149]

因此,证明材料密度、孔径尺寸、总表面积都能够影响材料的隔音性能。材料密度大的隔音效果好些;孔径尺寸过大,若不进行填充,几乎没有隔音效果;孔径过小,即便进行了填充,也容易造成入射波衍射,导致隔音效果不佳甚至起反效果;而且针对填充的辅料,若辅料尺寸微小、总表面积大,也更容易与声波相互作用,即辅料的种类选择和含量选择均会对材料的隔音性能产生影响。

[0150]

综上,对于隔声性能,泡沫填充有利于提升蜂窝板材的隔声性能。4.8mm组:隔声量随频率变化呈现锯齿状。隔声性能测试频率范围内纯泡沫填充样品随泡沫密度的增大而增强。无机填料加入对隔声性能提升影响不明显。其中样品n.1.4隔声性能有所提高,在3800hz处最高可以隔声量达18db。3.2mm组测试结果与上述类似;样品n.2.4在约3800hz处最高可以阻隔约21db的声音。

[0151]

因此,本发明制备的凝胶泡沫填充蜂窝板材复合材料具有轻质、力学性能、保温性能和声学性能良好的特点;其中,密度为55-75kg/m3,孔隙率大于90%,压缩强度为2.00-4.00mpa,导热系数0.030-0.045w/m

·

k;具体的,密度为15-50kg/m3,孔隙率大于90%,压缩强度为2.21-3.86mpa,导热系数0.036-0.043w/m

·

k,并且在2400-6400hz范围内,隔声量最高可达21分贝。

[0152]

并且,由于本发明中含有天然高分子材料,天然高分子材料来源于生物,可自然降解;因此,本发明的凝胶泡沫填充蜂窝板材复合材料污染小,甚至无污染。

[0153]

同时,本发明的凝胶泡沫填充蜂窝板材复合材料的制备方法,加工工艺简单、易操作、填充效果好,同时具有能耗低、成本低、无污染、成型性能优良的特点。

[0154]

以上所述,为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

[0155]

参考文献

[0156]

[1]郭鹏,吕明福,吕芸,张师军.聚丙烯发泡材料的研究进展[j].石油化工,2011,40(6):679-684.

[0157]

[2]于江,李晓娟.圆形金属蜂窝芯材冲击性能的有限元分析[j].包装工程,2008(11):30-32.

[0158]

[3]周凯运,轩立新,王志强,等.新型蜂窝浸渍树脂及对位芳纶纸蜂窝性能[j].工程塑料应用,2021,49(02):22-28.

[0159]

[4]burlayenko v n,sadowski t.fe modeling of dynamics of impact-damaged sandwich plates with intermittent contact in detached fragments[m].uk:cambridge university press,2010:18-35.

[0160]

[5]nia a a,sadeghi m z.the effects of foam filling on compressive response of hexagonal cell aluminum honeycombs under axial loading-experimental study[j].materials&design,2010,31(3):1216-1230.

[0161]

[6]liu q,fu j,wang j.axial and lateral crushing responses of aluminum honeycombs filled with epp foam[j].composites part b:engineering,2017,130(12):236-247.

[0162]

[7]kim m,choe j,lee d g.development of the fire-retardant sandwich structure using an aramid/glass hybrid composite and a phenolic foam-filled honeycomb[j].composite structures,2016,158(12):227-234.

[0163]

[8]xie s,yang s,yang c,et al.sound absorption performance of a filled honeycomb composite structure[j].applied acoustics,2020,162:107202.

[0164]

[9]can a,leclercq l,lelong j,et al.accounting for traffic dynamics improves noise assessment:experimental evidence[j].applied acoustics,2009,70(6):821-829.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1