一种乙烯基硅烷的生产工艺的制作方法

1.本发明涉及乙烯基硅烷生产技术领域,具体涉及到一种乙烯基硅烷的生产工艺。

背景技术:

2.常作为偶联剂的乙烯基硅烷,在化学生产过程中,乙烯基硅烷的生产原料为硅烷和乙炔,目前多采用塔式反应,将反应溶剂及原料一次性加入到釜内再通入乙炔慢慢反应,直到原料全部消耗完毕,将产物转移至下一工序,此方法的缺陷在于:塔内的硅烷在前期难以快速负载在溶剂上,以致于难以与乙炔充分反应,需要持续长时间通入乙炔,导致单次反应时间长达多个小时,时间较长,反应效率低。

3.而且,作为生产原料的乙炔,一般以电石作为原料生产乙炔。纯乙炔是无色无臭的气体,而由电石生成的乙炔常因混有硫化氢、磷化氢及砷化氢等杂质而有特殊难闻的臭味,因此在工业应用上需要对乙炔气进行净化,以得到纯净的乙炔气以应用于工业生产。

4.现有技术中,对粗乙炔气进行净化的工艺主要有两种:次氯酸钠净化工艺及浓硫酸净化工艺。

5.硫酸净化工艺存在其局限性,浓硫酸吸收乙炔气中的水会放出稀释热。当98%硫酸温度上升超过18℃时,乙炔被分解的速度大大加快,溶液温度升高迅速,因而存在很大的安全隐患。

技术实现要素:

6.针对现有技术所存在的不足,本发明目的在于提出一种乙烯基硅烷的生产工艺,具体方案如下:

7.一种乙烯基硅烷的生产工艺,所述生产工艺包括乙炔的制备工序、乙炔与硅烷的反应工序;

8.在乙炔的制备工序中,乙炔发生器连续生产的乙炔经干燥装置干燥后,从进气口进入气体净化装置中,由气体净化装置依次通入不同的酸液与乙炔充分接触,将乙炔净化,净化后的乙炔再由气体净化装置的出气口通入碱洗罐中与碱液充分接触,碱洗后的乙炔二次通入干燥装置中得到中性无杂质且干燥的乙炔;

9.在乙炔与硅烷的反应工序中,首先,填料塔中充满不参加反应的载体溶剂后保持一定时间,其次从填料塔的塔顶连续通入硅烷,硅烷以流速a、流速b、流速c三种不同的流速在十分钟至半小时内往填料塔中通入,在硅烷通入期间,将中性无杂质且干燥的乙炔从填料塔的不同位置连续通入,填料塔中的硅烷与乙炔进入反应釜反应一定时间后,反应釜的出液口通过循环泵将产物输送至分离塔中,产物在分离塔中进行载体溶剂和乙烯基硅烷粗品的分离,载体溶剂从分离塔进入溶剂回收罐中,乙烯基硅烷粗品从分离塔经冷凝器冷凝后进入粗品接收罐中。

10.进一步的,在乙炔的制备工序中,所述气体净化装置通入的酸液包括不同质量分数的浓硫酸,所述质量分数为80%、96%、85%。

11.进一步的,所述气体净化装置对应不同质量分数的浓硫酸包括有多个连通设置的净化罐,所述净化罐上设有下进上出的进气口、出气口,乙炔通过进气口进入第一个净化罐中之后,从出气口进入下一个净化罐的进气口,依次设置,其中,乙炔在每个净化罐中的停留时间为五至十分钟。

12.进一步的,所述净化罐中设有搅拌机构,当乙炔开始处于净化罐中时,搅拌机构自启,以30r/min的转速转动,直至乙炔离开净化罐。

13.进一步的,乙炔发生器生产的乙炔进入干燥装置之前,先进入循环洗涤器中对乙炔进行物理洗涤,将乙炔中附带的电石渣清除,之后,将洗涤后的乙炔通入离子液体净化塔去除乙炔中的化学杂质,之后,将净化后的乙炔依次通过冷凝器、气水分离器,得到粗乙炔,粗乙炔再进入干燥装置中。

14.进一步的,乙炔发生器在生产乙炔的过程中,乙炔发生器产生的污水为氢氧化钙渣浆液,排出至污水沉淀池中,经污水沉淀池静置一定时间后,抽出上层清水,将沉淀物电石渣浆液转移至研磨机进行初研磨,控制研磨后的电石渣浆液的粒径在小于30um以下,之后,将电石渣浆液稀释,引入悬液分离器中分离获得氢氧化钙含量大于98%的氢氧化钙浆液,对氢氧化钙浆液进行真空脱水,形成电石渣。

15.进一步的,所述流速a大于所述流速b,所述流速b小于所述流速c,所述流速c小于或者等于所述流速a。

16.进一步的,在乙炔与硅烷的反应工序中,溶剂回收罐中的载体溶剂通过溶剂输送泵重新进入填料塔、反应釜中循环使用。

17.进一步的,在乙炔与硅烷的反应工序中,溶剂输送泵的载体溶剂先进入文丘里混合器中,文丘里混合器同时通过处理后的乙炔,乙炔与载体溶剂在文丘里混合器中进行气液混合,混合后由文丘里混合器的出液口分别通入填料塔、反应釜中。

18.与现有技术相比,本发明的有益效果如下:

19.(1)本发明通过乙炔的制备工序即时得到乙炔,无需浪费人力、物理储存乙炔,且该制备工序得到的乙炔,经过干燥装置、酸液、碱液以及干燥装置依次处理后,去除了其中的带有臭味的杂质,得到无水分且中性稳定的乙炔气体。之后进行的乙炔与硅烷的反应工序,首先给硅烷、乙炔一定的时间进入填料塔中,具体为硅烷采用不同流速的方式通入填料塔,乙炔采用从填料塔不同位置的方式通入填料塔,使得硅烷在十分钟至半小时内首先是完成均匀分散在载体容积中并且逐渐与乙炔开始反应,利用填料塔的高度方向使得硅烷在下移的过程中顺利与乙炔结合,在保证反应充分的基础上,两种原料以特定的方式同时通入,缩短反应所需时间,提高反应效率。

20.(2)乙炔处于气体净化装置前,水分被干燥装置去除,先被浓度最小的酸液辅助干燥,起到吸水的作用,即使此时浓硫酸还会放热,危害性较小,在搅拌机构搅动酸液使得酸液与乙炔充分接触的前提下,使得乙炔被后续浓度较高的酸液净化时净化效果达到最好,最后再被浓度较小的酸液二次净化,进一步提高净化效果,而且,浓度较高的酸液还可降级作为下一次浓度较低的酸液进行循环使用,降低材料成本;

21.(3)乙炔发生器在生产乙炔的同时,能对产生的氢氧化钙渣浆液进行废物回收,通过研磨、稀释、分离以及真空脱水后制备出多用途的电石渣,电石渣能用于代替石灰石制水泥,生产生石灰作为电石原料,生产轻质砖等等,符合节能的理念;

22.(4)通过设置文丘里混合器,回收后的载体溶剂中先负载乙炔,负载乙炔的载体溶剂重新通入填料塔中之后,与填料塔中原本的载体溶剂中负载硅烷的方式相反,使得载体溶剂中的硅烷、乙炔的能以更快的速度结合,无需等待乙炔进入填料塔中后再与载体溶剂结合,导致时间的浪费,从而提高反应效率。

附图说明

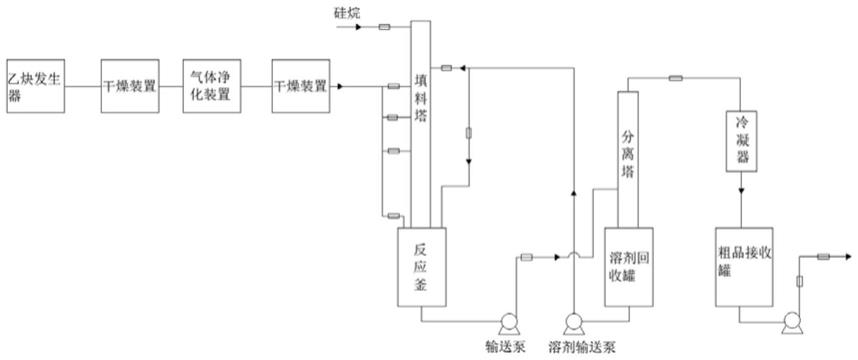

23.图1为本发明的实施例的整体架构示意图;

24.图2为本发明展示乙炔发生器和干燥装置之间的工作流程图;

具体实施方式

25.下面结合实施例及附图对本发明作进一步的详细说明,但本发明的实施方式不仅限于此。

26.如图1、图2所示,一种乙烯基硅烷的生产工艺,生产工艺包括乙炔的制备工序、乙炔与硅烷的反应工序。

27.在乙炔的制备工序中,乙炔发生器连续生产的乙炔经干燥装置干燥后,从进气口进入气体净化装置中,由气体净化装置依次通入不同的酸液与乙炔充分接触,此处通入的酸液包括不同质量分数的浓硫酸,质量分数为80%、96%、85%,将乙炔净化,净化后的乙炔再由气体净化装置的出气口通入碱洗罐中与碱液充分接触,碱洗后的乙炔二次通入干燥装置中得到中性无杂质且干燥的乙炔。

28.气体净化装置对应不同质量分数的浓硫酸包括有多个连通设置的净化罐,净化罐上设有下进上出的进气口、出气口,乙炔通过进气口进入第一个净化罐中之后,从出气口进入下一个净化罐的进气口,依次设置,其中,乙炔在每个净化罐中的停留时间为五至十分钟,保证乙炔与净化罐之间充分接触。净化罐中设有搅拌机构,当乙炔开始处于净化罐中时,搅拌机构自启,以30r/min的转速转动,直至乙炔离开净化罐。在此步骤中,干燥后的乙炔先被浓度最小的酸液辅助干燥,起到吸水的作用,即使此时浓硫酸还会放热,危害性较小,在搅拌机构搅动酸液使得酸液与乙炔充分接触的前提下,使得乙炔被后续浓度较高的酸液净化时净化效果达到最好,最后再被浓度较小的酸液二次净化,进一步提高净化效果。

29.优化的,乙炔发生器生产的乙炔进入干燥装置之前,先进入循环洗涤器中对乙炔进行物理洗涤,将乙炔中附带的电石渣清除,之后,将洗涤后的乙炔通入离子液体净化塔去除乙炔中的化学杂质,之后,将净化后的乙炔依次通过冷凝器、气水分离器,得到粗乙炔,粗乙炔再进入干燥装置中。通过设置此步骤,洗去刚制备出的乙炔中的电石渣,同时降低乙炔的温度,且在离子液体净化塔的作用下除去乙炔中的硫磷砷等杂质,使得除去大部分杂质的乙炔之后可正常进行后续的干燥、净化、干燥的工序。

30.优化的,乙炔发生器在生产乙炔的过程中,乙炔发生器产生的污水为氢氧化钙渣浆液,排出至污水沉淀池中,经污水沉淀池静置一定时间后,抽出上层清水,将沉淀物电石渣浆液转移至研磨机进行初研磨,控制研磨后的电石渣浆液的粒径在小于30um以下,之后,将电石渣浆液稀释,引入悬液分离器中分离获得氢氧化钙含量大于98%的氢氧化钙浆液,对氢氧化钙浆液进行真空脱水,形成电石渣。通过设置此步骤,能对产生的氢氧化钙渣浆液进行废物回收,通过研磨、稀释、分离以及真空脱水后制备出多用途的电石渣。

31.乙炔制备完成之后,进入乙炔与硅烷的反应工序,首先,填料塔中充满不参加反应的载体溶剂后保持一定时间,其次从填料塔的塔顶连续通入硅烷,硅烷以流速a、流速b、流速c三种不同的流速在十分钟至半小时内往填料塔中通入,流速a大于流速b,流速b小于流速c,流速c小于或者等于流速a。在硅烷通入期间,将中性无杂质且干燥的乙炔从填料塔的不同位置连续通入,填料塔中的硅烷与乙炔进入反应釜反应一定时间后,反应釜的出液口通过循环泵将产物输送至分离塔中,产物在分离塔中进行载体溶剂和乙烯基硅烷粗品的分离,载体溶剂从分离塔进入溶剂回收罐中,乙烯基硅烷粗品从分离塔经冷凝器冷凝后进入粗品接收罐中。

32.在乙炔与硅烷的反应工序中,溶剂回收罐中的载体溶剂通过溶剂输送泵重新进入填料塔、反应釜中循环使用,需要注意的是,溶剂输送泵的载体溶剂先进入文丘里混合器中,文丘里混合器同时通过处理后的乙炔,乙炔与载体溶剂在文丘里混合器中进行气液混合,混合后由文丘里混合器的出液口分别通入填料塔、反应釜中。在此步骤中,由溶剂回收罐回收后的载体溶剂中先负载乙炔,负载乙炔的载体溶剂重新通入填料塔中之后,与填料塔中原本的载体溶剂中负载硅烷的方式相反,使得载体溶剂中的硅烷、乙炔的能以更快的速度结合,无需等待乙炔进入填料塔中后再与载体溶剂结合,导致时间的浪费,从而提高反应效率。

33.因此,本发明对应提出了实施例1。

34.实施例1

35.一种乙烯基硅烷的生产工艺,乙炔发生器首先工作生产乙炔,乙炔发生器连续生产的乙炔先进入循环洗涤器中对乙炔进行物理洗涤,将乙炔中附带的电石渣清除,之后,将洗涤后的乙炔通入离子液体净化塔去除乙炔中的化学杂质,之后,将净化后的乙炔依次通过冷凝器、气水分离器,得到粗乙炔,粗乙炔再进入干燥装置中。经干燥装置干燥后,从进气口进入气体净化装置中,由气体净化装置依次通过装有质量分数为80%、96%、85%的浓硫酸的净化罐,在净化罐中,浓硫酸与乙炔充分接触,其中,乙炔在每个净化罐中的停留时间为八分钟,乙炔开始处于净化罐中时,净化罐中的搅拌机构自启,以30r/min的转速转动,直至乙炔离开净化罐。之后,被浓硫酸净化后的乙炔再由气体净化装置的出气口通入碱洗罐中与碱液充分接触,碱洗后的乙炔二次通入干燥装置中得到中性无杂质且干燥的乙炔。

36.乙炔发生器生产乙炔的同时,产生的污水为氢氧化钙渣浆液,排出至污水沉淀池中,经污水沉淀池静置一定时间后,抽出上层清水,将沉淀物电石渣浆液转移至研磨机进行初研磨,控制研磨后的电石渣浆液的粒径在小于30um以下,之后,将电石渣浆液稀释,引入悬液分离器中分离获得氢氧化钙含量大于98%的氢氧化钙浆液,对氢氧化钙浆液进行真空脱水,形成电石渣。乙炔制备完成之后,进入乙炔与硅烷的反应工序,首先,填料塔中充满不参加反应的载体溶剂后保持十五分钟,其次从填料塔的塔顶连续通入硅烷,硅烷以流速a、流速b、流速c三种不同的流速在二十分钟内往填料塔中通入,流速a大于流速b,流速b小于流速c,流速c小于或者等于流速a。在硅烷通入期间,将中性无杂质且干燥的乙炔从填料塔的不同位置连续通入,填料塔中的硅烷与乙炔进入反应釜反应二小时后,反应釜的出液口通过循环泵将产物输送至分离塔中,产物在分离塔中进行载体溶剂和乙烯基硅烷粗品的分离,载体溶剂从分离塔进入溶剂回收罐中,溶剂回收罐中的载体溶剂通过溶剂输送泵先进入文丘里混合器,与文丘里混合器中的乙炔进行气液混合,混合后由文丘里混合器的出液

口分别通入填料塔、反应釜中重新进入填料塔、反应釜中循环使用,乙烯基硅烷粗品从分离塔经冷凝器冷凝后进入粗品接收罐中。

37.至此,乙烯基硅烷粗品制备完成,可进入下一道工序。针对实施例1制备出的乙烯基硅烷粗品,经检测,乙烯基硅烷的收率为95.4%。

38.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1