一种生产高纯度大米蛋白粉以及大米糖浆的方法与流程

1.本发明涉及大米深加工技术领域,更具体而言,涉及一种生产高纯度大米蛋白粉以及大米糖浆的方法。

背景技术:

2.植物蛋白粉是指从植物,如谷物、豆类中提取的蛋白质,经粉碎、提纯、干燥等加工后形成的粉末状物质。

3.与其他植物淀粉颗粒相比,大米淀粉颗粒非常小,在2-8μm之间,且颗粒度均一。以大米为原料同时生产大米糖浆液和蛋白粉,主要采用碱溶酸沉法,大米蛋白主要是碱溶性谷蛋白,将蛋白用碱溶解,然后过滤,得到淀粉,然后将溶解的蛋白加酸,就得到了蛋白沉淀,蛋白需要高温杀菌、喷雾干燥,这是目前最成熟的方法,也是在生产中实际使用的方法。

4.其它还有蛋白渣提取法,这种方法就是在生产大米糖浆的过程中,得到的高温变性的蛋白渣,蛋白含量40-70%,通过进一步的酶解和脱脂,得到纯度80%以上的大米蛋白。

5.现有技术的缺陷:碱溶酸沉法,需要消耗大量的碱,产生大量的污水,碱会破坏蛋白质和淀粉的结构,产生很多有害的副反应,蛋白干燥前高温杀菌、喷雾干燥也会导致蛋白质变性。

6.酶法工艺比较温和,但生产效率低,不能同时得到淀粉和蛋白。

7.蛋白渣提取法工艺复杂,成本高,蛋白热变性严重,酶解过程中,带入很多杂质。

8.溶剂法效率低、工艺复杂,不适合工业化。

9.因此有必要提供一种生产高纯度大米蛋白粉以及大米糖浆的方法。

技术实现要素:

10.针对现阶段技术中存在的问题,本发明提出一种生产高纯度大米蛋白粉以及大米糖浆的方法,将物理提取与酶法提取相结合,达到提取过程环保、提高大米蛋白粉的品质与减少生产成本的目的。

11.在本发明的一些实施方式中,公开了一种生产高纯度大米蛋白粉以及大米糖浆的方法,其包括以下步骤:s1,将大米粉碎加水调配成第一浆料,并将第一浆料用高压均质机进行均质得到第二浆料;s2,将第二浆料加入淀粉酶,对其进行加热并保温,使第二浆料与淀粉酶充分反应后得到大米糖浆原料液;s3,将大米糖浆原料液采用离心分离,分别得到液相的大米糖液和第一沉淀。

12.s4,将s3中得到的液相的大米糖液依次经过脱色、离子交换、蒸发,得到大米糖浆;s5,将s3中得到的第一沉淀加水洗涤后进行离心脱水,得到第二沉淀;s6,将第二沉淀加入纯水并搅拌均匀后,加热并进行保温,得到固液混合的物料;s7,将物料进行过滤脱水,得到滤饼;

s8,将滤饼粉碎后进行干燥,得到高纯度大米蛋白粉。

13.在本发明的一些实施方式中,在s5中,第一沉淀在洗涤和离心脱水过程中产生第一废水,将第一废水进行回收,并将回收的第一废水应用于s1调配第一浆料的过程。

14.在本发明的一些实施方式中,在s7中,物料在过滤脱水过程中产生第二废水,将第二废水进行回收,并将回收的第二废水应用于s5第一沉淀加水洗涤的过程。

15.在本发明的一些实施方式中,在s1中,第一浆料中的大米与水的质量比为1:1.5。

16.在本发明的一些实施方式中,在s1中,第一浆料的均质过程,均质压力大于15mpa,且第一浆料的均质过程的温度不超过55℃。

17.在本发明的一些实施方式中,在s2中,淀粉酶为α-淀粉酶;第二浆料的加热温度范围为50-110℃;第二浆料和淀粉酶的反应保温时长范围在60-120分钟。

18.在本发明的一些实施方式中,在s3中的离心分离过程,采用卧螺离心机。

19.在本发明的一些实施方式中,在s5中,第一沉淀的质量与第一沉淀洗涤过程中的加水的质量比值范围为1:3-1:10。

20.在本发明的一些实施方式中,在s6中,第二沉淀的质量与在第二沉淀中加入纯水的质量比值范围为1:3-1:10;加热温度保持在80℃以上,保温时长在10分钟以上。

21.在本发明的一些实施方式中,在s7中,物料采用隔膜板框压滤机过滤后得到的滤饼。

22.在本发明的一些实施方式中,在s8中,采用微波真空干燥设备。

23.在本发明的一些实施方式中,在s4中,液相的大米糖液还可以经过糖化、活性炭脱色、离子交换、蒸发浓缩得到大米糖浆。

24.本发明的有益效果是:采用物理方法结合酶法生产高纯度大米蛋白粉和大米糖浆,整个过程无有害化学添加异物,保证了产品的安全性,蛋白质在温和条件下完成提纯、干燥、杀菌,提取率高,工艺简单,蛋白无变性,生产成本低,产品质量好。

25.本发明的整个工艺流程还解决了工艺流程中洗涤过程产生的废水的处理问题,废水经过多次的循环使用,废水排放量少,既降低了生产成本,又杜绝了资源浪费。

附图说明

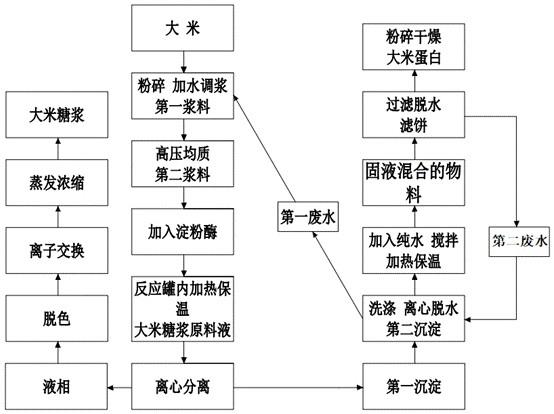

26.图1是本发明实施例中一种生产高纯度大米蛋白粉以及大米糖浆的工艺流程图。

具体实施方式

27.下面将结合本技术实施例,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

28.需要说明的是:本技术中,如果没有特别的说明,本文所提到的所有实施方式以及优选实施方法可以相互组合形成新的技术方案。本技术中,如果没有特别的说明,本文所提

到的所有技术特征以及优选特征可以相互组合形成新的技术方案。本技术中,如果没有特别的说明,百分数(%)或者份指的是相对于组合物的重量百分数或重量份。本技术中,如果没有特别的说明,所涉及的各组分或其优选组分可以相互组合形成新的技术方案。本技术中,除非有其他说明,数值范围“a-b”表示a到b之间的任意实数组合的缩略表示,其中a和b都是实数。例如数值范围“6-22”表示本文中已经全部列出了“6-22”之间的全部实数,“6-22”只是这些数值组合的缩略表示。本技术所公开的“范围”以下限和上限的形式,可以分别为一个或多个下限,和一个或多个上限。本技术中,除非另有说明,各个反应或操作步骤可以顺序进行,也可以按照顺序进行。优选地,本文中的反应方法是顺序进行的。

29.除非另有说明,本文中所用的专业与科学术语与本领域熟练人员所熟悉的意义相同。此外,任何与所记载内容相似或均等的方法或材料也可应用于本技术中。

30.下述实施例中所用的试验材料,如无特殊说明,均为自常规生化试剂商店购买得到的。

31.如图1所示,一种生产高纯度大米蛋白粉以及大米糖浆的方法,包括以下步骤:s1,将大米粉碎加水调配成第一浆料,并将第一浆料用高压均质机进行均质得到第二浆料;s2,将第二浆料加入淀粉酶,对其进行加热并保温,使第二浆料与淀粉酶充分反应后得到大米糖浆原料液;s3,将大米糖浆原料液采用离心分离,分别得到液相的大米糖液和第一沉淀。

32.s4,将s3中得到的液相的大米糖液依次经过脱色、离子交换、蒸发,得到大米糖浆;s5,将s3中得到的第一沉淀加水洗涤后进行离心脱水,得到第二沉淀;s6,将第二沉淀加入纯水并搅拌均匀后,加热并进行保温,得到固液混合的物料;s7,将物料进行过滤脱水,得到滤饼;s8,将滤饼粉碎后进行干燥,得到高纯度大米蛋白粉。

33.在本技术的一些实施例中,在s1中,第一浆料中的大米与水的质量比为1:1.5。

34.在上述实施例的基础上,大米包括籼米、粳米、糯米。

35.在本技术的一些实施例中,在s1中,第一浆料的均质过程,均质压力大于15mpa,且第一浆料的均质过程的温度不超过55℃。

36.需要说明的是,采用高压均质机对大米浆成分进行粉碎,再用离心机进行物理离心方法分离出蛋白与淀粉,其生产技术采用的都是物理技术方法,没有改变蛋白质的本性,有利于保持蛋白质特性和口感,避免了淀粉糊化和蛋白变性。

37.在本技术的一些实施例中,在s2中,淀粉酶为α-淀粉酶;第二浆料的加热温度范围为50-110℃;第二浆料和淀粉酶的反应保温时长范围在60-120分钟。

38.在本技术的一些实施例中,在s3中的离心分离过程和s6的离心脱水过程,离心设备均采用卧螺离心机。

39.在本技术的一些实施例中,在s4中,液相的大米糖液还可以经过糖化、活性炭脱色、离子交换、蒸发浓缩得到大米糖浆。

40.在本技术的一些实施例中,在s8中,所用的干燥设备是微波真空干燥设备,在低温干燥的同时,可以起到杀菌作用。

41.需要说明的是,生产过程产生的所有非淀粉和蛋白成份,全部进入步骤s5中糖浆生产工艺。

42.在本技术的一些实施例中,在s5中,第一沉淀的质量与第一沉淀洗涤过程中的加水的质量比值范围为1:3-1:10。

43.在本技术的一些实施例中,在s5中,第一沉淀在洗涤和离心脱水过程中产生第一废水,将第一废水进行回收,并将回收的第一废水应用于s1调配第一浆料的过程。

44.在本技术的一些实施例中,在s6中,第二沉淀的质量与在第二沉淀中加入纯水的质量比值范围为1:3-1:10;加热温度保持在60℃以上,保温时长在10分钟以上。

45.在本技术的一些实施例中,在s7中,物料在过滤脱水过程中产生第二废水,将第二废水进行回收,并将回收的第二废水应用于s5第一沉淀加水洗涤的过程。

46.需要说明的是,将第二沉淀的洗涤废水,定义为第二废水。

47.在本技术的一些实施例中,在s7中,物料采用隔膜板框压滤机过滤后得到的滤饼。

48.以下实施例中的定量试验,均设置三次重复实验,数据为三次重复实验的平均值或平均值

±

标准差。

49.实施例1将1000公斤大米,经过清理后,粉碎到60目,然后加入1500公斤的水,磨浆,搅拌均匀,形成第一浆料。采用高压均质机处理,均质压力20mpa,温度控制在<55℃,均质后形成第二浆料。

50.在第二浆料中加入高温α-淀粉酶(α-淀粉酶是一种内切葡糖苷酶,随机作用于淀粉链内部的α-1,4糖苷键,降解直链淀粉产物是葡萄糖,麦芽糖,麦芽三糖。)将第二浆料和淀粉酶在反应容器中加热至110℃,并保温90分钟,使其充分反应,得到大米糖浆原料液。

51.下一步,采用卧螺离心机将大米糖浆原料液进行离心分离,分别得到液相的大米糖液和固态的第一沉淀。

52.上述得到的液相的大米糖液依次经过脱色、离子交换、蒸发,得到大米糖浆,成分为麦芽糊精。

53.将上述得到的第一沉淀加水洗涤后,再次进行卧螺离心机离心分离,使第一沉淀脱水后,得到第二沉淀。

54.第一沉淀离心分离出的废水为第一废水,第一废水可以进行回收再利用,将其应用于调配第一浆料的加水过程。

55.在第二沉淀加入与其的质量比为1:10的纯水后,将其搅拌均匀,加热至90℃,保温30分钟,得到固液混合的物料。

56.将物料采用隔膜板框过滤机脱水,得到滤饼。

57.物料脱水的水分为第二废水,第二废水可以进行回收再利用,将其应用于第一沉淀的加水洗涤的过程。

58.将板框过滤得到的滤饼,经过气流干燥,就得到了蛋白含量超过80%的蛋白粉。

59.实施例2将1000公斤大米,经过清理后,粉碎到60目,然后加入1600公斤的水,磨浆,搅拌均

匀,形成第一浆料。采用高压均质机处理,均质压力16mpa,温度控制在<55℃,均质后形成第二浆料。

60.在第二浆料中加入中温α-淀粉酶,将第二浆料和淀粉酶在反应容器中加热至50℃,并保温80分钟,使其充分反应,得到大米糖浆原料液。

61.下一步,采用卧螺离心机将大米糖浆原料液进行离心分离,分别得到液相的大米糖液和固态的第一沉淀。

62.上述得到的液相的大米糖液依次经过脱色、离子交换、蒸发,得到大米糖浆,成分为麦芽糊精。

63.将上述得到的第一沉淀加水洗涤后,再次进行卧螺离心机离心分离,使第一沉淀脱水后,得到第二沉淀。

64.第一沉淀离心分离出的废水为第一废水,第一废水可以进行回收再利用,将其应用于调配第一浆料的加水过程。

65.在第二沉淀加入与其的质量比为1:3的纯水后,将其搅拌均匀,加热至70℃,保温15分钟,得到固液混合的物料。

66.将物料采用隔膜板框过滤机脱水,得到滤饼。

67.物料脱水的水分为第二废水,第二废水可以进行回收再利用,将其应用于第一沉淀的加水洗涤的过程。

68.将板框过滤得到的滤饼,经过气流干燥,就得到了蛋白含量超过80%的蛋白粉。

69.实施例3:将2000公斤大米,经过清理后,粉碎到50目,然后加入3200公斤的水,磨浆,搅拌均匀,形成第一浆料。采用高压均质机处理,均质压力20mpa,温度控制在<55℃,均质后形成第二浆料。

70.在第二浆料中加入中温α-淀粉酶,将第二浆料和淀粉酶在反应容器中加热至55℃,并保温75分钟,使其充分反应,得到大米糖浆原料液。

71.下一步,采用卧螺离心机将大米糖浆原料液进行离心分离,分别得到液相的大米糖液和固态的第一沉淀。

72.上述得到的液相的大米糖液依次经过糖化、脱色、离子交换、蒸发,得到大米糖浆,成分为麦芽糖浆。

73.将上述得到的第一沉淀加水洗涤后,再次进行卧螺离心机离心分离,使第一沉淀脱水后,得到第二沉淀。

74.第一沉淀离心分离出的废水为第一废水,第一废水可以进行回收再利用,将其应用于调配第一浆料的加水过程。

75.在第二沉淀加入与其的质量比为1:6的纯水后,将其搅拌均匀,加热至60℃,保温20分钟,得到固液混合的物料。

76.将物料采用板框压滤机脱水,得到滤饼。

77.物料脱水的水分为第二废水,第二废水可以进行回收再利用,将其应用于第一沉淀的加水洗涤的过程。

78.将板框过滤得到的滤饼,采用微波真空干燥,干燥温度60℃,就得到了蛋白含量超过82%的蛋白粉。

79.实施例4:将1200公斤大米,经过清理后,粉碎到65目,然后加入2000公斤的水,磨浆,搅拌均匀,形成第一浆料。采用高压均质机处理,均质压力18mpa,温度控制在<50℃,均质后形成第二浆料。

80.在第二浆料中加入高温α-淀粉酶,将第二浆料和淀粉酶在反应容器中加热至105℃,并保温85分钟,使其充分反应,得到大米糖浆原料液。

81.下一步,采用卧螺离心机将大米糖浆原料液进行离心分离,分别得到液相的大米糖液和固态的第一沉淀。

82.上述得到的液相的大米糖液依次经过脱色、离子交换、蒸发,得到大米糖浆,成分为麦芽糊精。

83.将上述得到的第一沉淀加水洗涤后,再次进行卧螺离心机离心分离,使第一沉淀脱水后,得到第二沉淀。

84.第一沉淀离心分离出的废水为第一废水,第一废水可以进行回收再利用,将其应用于调配第一浆料的加水过程。

85.在第二沉淀加入与其的质量比为1:5.5的纯水后,将其搅拌均匀,加热至85℃,保温15分钟,得到固液混合的物料。

86.将物料采用板框过滤后进行脱水,得到滤饼。

87.物料脱水的水分为第二废水,第二废水可以进行回收再利用,将其应用于第一沉淀的加水洗涤的过程。

88.将板框过滤得到的滤饼,气流干燥,就得到了蛋白含量超过80%的蛋白粉。

89.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1