ASA包覆PVC木塑共挤出型材及其制备方法与流程

asa包覆pvc木塑共挤出型材及其制备方法

技术领域

1.本发明涉及复合型材技术领域,具体涉及asa包覆pvc木塑共挤出型材及其制备方法。

背景技术:

2.pvc木塑复合材料是以木纤维或植物纤维作为增强材料或填料,与聚氯乙烯复合而成的一种新型环保复合材料。pvc木塑复合材料很好的结合和发挥了木材和pvc高分子材料的优点,既克服了木材易变形、易开裂、不防水、不防腐等先天性缺点,也克服了塑料高分子材料易老化、不耐热、不易后期加工的缺陷。

3.pvc木塑复合材料可经加工制作为户外型材使用,由于户外紫外光照射时间长,pvc木塑复合材料表面的分子链在长时间的强光照射下会发生断裂,导致其老化程度加速。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供asa包覆pvc木塑共挤出型材及其制备方法,解决了作用于户外的pvc木塑复合型材耐老化性能不佳的问题。

6.(二)技术方案

7.为实现以上目的,本发明通过以下技术方案予以实现:

8.asa包覆pvc木塑共挤出型材,型材结构包括a层与b层,所述a层为asa树脂材料层,所述b层为pvc木塑复合层,所述asa树脂材料层完全包覆所述pvc木塑复合层。

9.优选的,所述asa树脂材料层按重量份包括以下组分:asa树脂粉料75~85份、纳米sio25~10份、苯乙烯15~35份、偶氮二异丁腈0.1~0.3份、十二烷基硫酸钠0.15~0.25份以及抗老化剂0.08~0.18份。

10.优选的,所述asa树脂材料的制备方法为:

11.将纳米sio2颗粒加入去离子水中,超声分散20~30min后得到纳米sio2超声分散液备用;

12.将偶氮二异丁腈溶解到苯乙烯中,搅拌后得混合乳液;

13.将asa树脂粉料加入混合乳液中,搅拌4~8min后加入纳米sio2超声分散液、十二烷基硫酸钠以及抗老化剂,通氮气保护,反应8~9h,制得产物;

14.产物经过离心、洗涤、干燥后挤出造粒得asa树脂材料。

15.优选的,所述抗老化剂包括质量比为1:(0.5~0.7):(0.7~0.9)的抗氧剂1010、抗氧剂264、三亚磷酸酯。

16.优选的,所述纳米sio2颗粒投入制备前先进行改性处理,改性方法为:

17.将纳米sio2粉末分散至乙醇水溶液中,搅拌25~35min,制得纳米sio2乙醇分散液;

18.将kh570、十二烷基苯磺酸钠以及去离子水在40~50℃温度下搅拌水解40~50min,混匀后得纳米sio2表面改性液;

19.将纳米sio2表面改性液加入纳米sio2乙醇分散液中,升温至55~65℃反应18~24h,反应结束后,对反应物进行离心、清洗、超声分散、冷冻、干燥,制得sio

2-g-kh570粉末;

20.将sio

2-g-kh570粉末分散至乙醇水溶液中,搅拌15~25min,制得sio

2-g-kh570乙醇分散液;

21.向sio

2-g-kh570乙醇分散液中加入叔丁基过氧化氢以及间苯二酚单苯甲酸酯,在45~55℃下反应10~12h,制得纳米sio2接枝间苯二酚单苯甲酸酯粗产物;

22.对粗产物进行离心、洗涤、过滤、冷却、超声分散、冷却、干燥处理,制得纳米sio2接枝间苯二酚单苯甲酸酯终产物。

23.优选的,所述纳米sio2表面改性液的添加量占所述纳米sio2乙醇分散液总质量的5~15%。

24.优选的,所述kh570、所述十二烷基苯磺酸钠、所述去离子水的质量比为1:(0.12~0.16):(11~13)。

25.优选的,所述sio

2-g-kh570乙醇分散液、所述叔丁基过氧化氢、所述间苯二酚单苯甲酸酯的质量比为1:(0.016~0.024):(0.22~0.28)。

26.优选的,所述pvc木塑复合层按重量份包括以下组分:pvc树脂80~120份、木粉15~35份、轻质碳酸钙15~35份、硼酸锌8~20份、acr4016~10份、钙锌稳定剂5~10份、偏苯三酸三辛酯5~10份、丙烯酸烷基酯3~8份、石蜡1~3份、偶氮二甲酰胺1~3份、硬脂酸钙0.5~1.5份以及钛酸酯偶联剂1~2份。

27.asa包覆pvc木塑共挤出型材的制备方法,包括以下制备步骤:

28.将asa树脂材料加热至熔融状态,得a料;

29.将pvc木塑复合层材料共混均匀,得b料;

30.对a料与b料进行多层共挤,并确保a料完全包覆b料;

31.冷却成型,制得asa包覆pvc木塑共挤出型材。

32.(三)有益效果

33.本发明提供了asa包覆pvc木塑共挤出型材及其制备方法。与现有技术相比,具备以下有益效果:

34.由于asa树脂具有优越的耐候性、抗光老化性能以及热稳定性,将asa树脂材料包覆在pvc木塑复合材料的表面,形成包覆式结构,避免pvc木塑复合材料与室外光直接接触。当将pvc木塑复合材料加工成户外型材后,其表面受到asa树脂材料层的保护,从而改善其抗老化性能不佳的缺陷。

具体实施方式

35.为使本发明实施例的目的、技术方案和优点更加清楚,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.本发明实施例通过提供asa包覆pvc木塑共挤出型材及其制备方法,解决了pvc木塑复合型材应用到室外环境中耐老化性差的问题。

37.为了更好的理解上述技术方案,下面将结合具体的实施方式对上述技术方案进行

详细的说明。

38.实施例1

39.asa包覆pvc木塑共挤出型材,型材结构包括a层与b层,a层为asa树脂材料层,b层为pvc木塑复合层,asa树脂材料层完全包覆pvc木塑复合层。

40.asa树脂材料层按重量份包括以下组分:asa树脂粉料75份、纳米sio25份、苯乙烯15份、偶氮二异丁腈0.1份、十二烷基硫酸钠0.15份以及抗老化剂0.08份;抗老化剂包括质量比为1:0.5:0.7的抗氧剂1010、抗氧剂264、三亚磷酸酯。

41.asa树脂材料的制备方法为:

42.将纳米sio2颗粒加入去离子水中,超声分散20min后得到纳米sio2超声分散液备用;

43.将偶氮二异丁腈溶解到苯乙烯中,搅拌后得混合乳液;

44.将asa树脂粉料加入混合乳液中,搅拌4min后加入纳米sio2超声分散液、十二烷基硫酸钠以及抗老化剂,通氮气保护,反应8h,制得产物;

45.产物经过离心、洗涤、干燥后挤出造粒得asa树脂材料。

46.纳米sio2颗粒投入制备前先进行改性处理,改性方法为:

47.将纳米sio2粉末分散至乙醇水溶液中,搅拌25min,制得纳米sio2乙醇分散液;

48.将质量比为1:0.12:11的kh570、十二烷基苯磺酸钠以及去离子水在40℃温度下搅拌水解40min,混匀后得纳米sio2表面改性液;

49.将占纳米sio2乙醇分散液总质量的5%的纳米sio2表面改性液加入纳米sio2乙醇分散液中,升温至55℃反应18h,反应结束后,对反应物进行离心、清洗、超声分散、冷冻、干燥,制得sio

2-g-kh570粉末;

50.将sio

2-g-kh570粉末分散至乙醇水溶液中,搅拌15min,制得sio

2-g-kh570乙醇分散液;

51.向sio

2-g-kh570乙醇分散液中加入叔丁基过氧化氢以及间苯二酚单苯甲酸酯,在45℃下反应10h,制得纳米sio2接枝间苯二酚单苯甲酸酯粗产物;其中,sio

2-g-kh570乙醇分散液、叔丁基过氧化氢、间苯二酚单苯甲酸酯的质量比为1:0.016:0.22;

52.对粗产物进行离心、洗涤、过滤、冷却、超声分散、冷却、干燥处理,制得纳米sio2接枝间苯二酚单苯甲酸酯终产物。

53.pvc木塑复合层按重量份包括以下组分:pvc树脂80份、木粉15份、轻质碳酸钙15份、硼酸锌8份、acr4016份、钙锌稳定剂5份、偏苯三酸三辛酯5份、丙烯酸烷基酯3份、石蜡1份、偶氮二甲酰胺1份、硬脂酸钙0.5份以及钛酸酯偶联剂1份。

54.asa包覆pvc木塑共挤出型材的制备方法包括以下制备步骤:

55.将asa树脂材料加热至熔融状态,得a料;

56.将pvc木塑复合层材料共混均匀,得b料;

57.对a料与b料进行多层共挤,并确保a料完全包覆b料;

58.冷却成型,制得asa包覆pvc木塑共挤出型材。

59.实施例2

60.asa包覆pvc木塑共挤出型材,型材结构包括a层与b层,a层为asa树脂材料层,b层为pvc木塑复合层,asa树脂材料层完全包覆pvc木塑复合层。

61.asa树脂材料层按重量份包括以下组分:asa树脂粉料80份、纳米sio27.5份、苯乙烯25份、偶氮二异丁腈0.2份、十二烷基硫酸钠0.2份以及抗老化剂0.13份;抗老化剂包括质量比为1:0.6:0.8的抗氧剂1010、抗氧剂264、三亚磷酸酯。

62.asa树脂材料的制备方法为:

63.将纳米sio2颗粒加入去离子水中,超声分散25min后得到纳米sio2超声分散液备用;

64.将偶氮二异丁腈溶解到苯乙烯中,搅拌后得混合乳液;

65.将asa树脂粉料加入混合乳液中,搅拌6min后加入纳米sio2超声分散液、十二烷基硫酸钠以及抗老化剂,通氮气保护,反应8.5h,制得产物;

66.产物经过离心、洗涤、干燥后挤出造粒得asa树脂材料。

67.纳米sio2颗粒投入制备前先进行改性处理,改性方法为:

68.将纳米sio2粉末分散至乙醇水溶液中,搅拌30min,制得纳米sio2乙醇分散液;

69.将质量比为1:0.14:12的kh570、十二烷基苯磺酸钠以及去离子水在45℃温度下搅拌水解45min,混匀后得纳米sio2表面改性液;

70.将占纳米sio2乙醇分散液总质量的10%的纳米sio2表面改性液加入纳米sio2乙醇分散液中,升温至60℃反应22h,反应结束后,对反应物进行离心、清洗、超声分散、冷冻、干燥,制得sio

2-g-kh570粉末;

71.将sio

2-g-kh570粉末分散至乙醇水溶液中,搅拌20min,制得sio

2-g-kh570乙醇分散液;

72.向sio

2-g-kh570乙醇分散液中加入叔丁基过氧化氢以及间苯二酚单苯甲酸酯,在50℃下反应11h,制得纳米sio2接枝间苯二酚单苯甲酸酯粗产物;其中,sio

2-g-kh570乙醇分散液、叔丁基过氧化氢、间苯二酚单苯甲酸酯的质量比为1:0.02:0.25;

73.对粗产物进行离心、洗涤、过滤、冷却、超声分散、冷却、干燥处理,制得纳米sio2接枝间苯二酚单苯甲酸酯终产物。

74.pvc木塑复合层按重量份包括以下组分:pvc树脂100份、木粉25份、轻质碳酸钙25份、硼酸锌14份、acr4018份、钙锌稳定剂7.5份、偏苯三酸三辛酯7.5份、丙烯酸烷基酯5.5份、石蜡2份、偶氮二甲酰胺2份、硬脂酸钙1份以及钛酸酯偶联剂1.5份。

75.asa包覆pvc木塑共挤出型材的制备方法包括以下制备步骤:

76.将asa树脂材料加热至熔融状态,得a料;

77.将pvc木塑复合层材料共混均匀,得b料;

78.对a料与b料进行多层共挤,并确保a料完全包覆b料;

79.冷却成型,制得asa包覆pvc木塑共挤出型材。

80.实施例3

81.asa包覆pvc木塑共挤出型材,型材结构包括a层与b层,a层为asa树脂材料层,b层为pvc木塑复合层,asa树脂材料层完全包覆pvc木塑复合层。

82.asa树脂材料层按重量份包括以下组分:asa树脂粉料85份、纳米sio210份、苯乙烯35份、偶氮二异丁腈0.3份、十二烷基硫酸钠0.25份以及抗老化剂0.18份;抗老化剂包括质量比为1:0.7:0.9的抗氧剂1010、抗氧剂264、三亚磷酸酯。

83.asa树脂材料的制备方法为:

84.将纳米sio2颗粒加入去离子水中,超声分散30min后得到纳米sio2超声分散液备用;

85.将偶氮二异丁腈溶解到苯乙烯中,搅拌后得混合乳液;

86.将asa树脂粉料加入混合乳液中,搅拌8min后加入纳米sio2超声分散液、十二烷基硫酸钠以及抗老化剂,通氮气保护,反应9h,制得产物;

87.产物经过离心、洗涤、干燥后挤出造粒得asa树脂材料。

88.纳米sio2颗粒投入制备前先进行改性处理,改性方法为:

89.将纳米sio2粉末分散至乙醇水溶液中,搅拌35min,制得纳米sio2乙醇分散液;

90.将质量比为1:0.16:13的kh570、十二烷基苯磺酸钠以及去离子水在50℃温度下搅拌水解50min,混匀后得纳米sio2表面改性液;

91.将占纳米sio2乙醇分散液总质量的15%的纳米sio2表面改性液加入纳米sio2乙醇分散液中,升温至65℃反应24h,反应结束后,对反应物进行离心、清洗、超声分散、冷冻、干燥,制得sio

2-g-kh570粉末;

92.将sio

2-g-kh570粉末分散至乙醇水溶液中,搅拌25min,制得sio

2-g-kh570乙醇分散液;

93.向sio

2-g-kh570乙醇分散液中加入叔丁基过氧化氢以及间苯二酚单苯甲酸酯,在55℃下反应12h,制得纳米sio2接枝间苯二酚单苯甲酸酯粗产物;其中,sio

2-g-kh570乙醇分散液、叔丁基过氧化氢、间苯二酚单苯甲酸酯的质量比为1:0.024:0.28;

94.对粗产物进行离心、洗涤、过滤、冷却、超声分散、冷却、干燥处理,制得纳米sio2接枝间苯二酚单苯甲酸酯终产物。

95.pvc木塑复合层按重量份包括以下组分:pvc树脂120份、木粉15~35份、轻质碳酸钙35份、硼酸锌20份、acr40110份、钙锌稳定剂10份、偏苯三酸三辛酯10份、丙烯酸烷基酯8份、石蜡3份、偶氮二甲酰胺3份、硬脂酸钙1.5份以及钛酸酯偶联剂2份。

96.asa包覆pvc木塑共挤出型材的制备方法包括以下制备步骤:

97.将asa树脂材料加热至熔融状态,得a料;

98.将pvc木塑复合层材料共混均匀,得b料;

99.对a料与b料进行多层共挤,并确保a料完全包覆b料;

100.冷却成型,制得asa包覆pvc木塑共挤出型材。

101.实施例4,与实施例2的区别之处在于:

102.纳米sio2颗粒在投入使用前不再进行改性处理。

103.实施例5,与实施例2的区别之处在于:

104.删除asa树脂材料层中的纳米sio2组分。

105.实施例6,与实施例2的区别之处在于:

106.抗氧剂1010、抗氧剂264、三亚磷酸酯的质量比为1:0.4:0.6。

107.实施例7,与实施例2的区别之处在于:

108.抗氧剂1010、抗氧剂264、三亚磷酸酯的质量比为1:0.8:1。

109.实施例8,与实施例2的区别之处在于:

110.抗老化剂选用质量比为1:0.6的抗氧剂1010、抗氧剂264。

111.实施例9,与实施例2的区别之处在于:

112.抗老化剂选用质量比为1:0.8的抗氧剂1010、三亚磷酸酯。

113.实施例10,与实施例2的区别之处在于:

114.抗老化剂选用质量比为0.6:0.8的抗氧剂264、三亚磷酸酯。

115.实施例11,与实施例2的区别之处在于:

116.抗老化剂选用抗氧剂1010。

117.实施例12,与实施例2的区别之处在于:

118.抗老化剂选用抗氧剂264。

119.实施例13,与实施例2的区别之处在于:

120.抗老化剂选用三亚磷酸酯。

121.实施例14,与实施例2的区别之处在于:

122.kh570、十二烷基苯磺酸钠、去离子的质量比为1:0.11:10。

123.实施例15,与实施例2的区别之处在于:

124.kh570、十二烷基苯磺酸钠、去离子的质量比为1:0.17:14。

125.实施例16,与实施例2的区别之处在于:

126.sio

2-g-kh570乙醇分散液、叔丁基过氧化氢、间苯二酚单苯甲酸酯的质量比为1:0.014:0.2。

127.实施例17,与实施例2的区别之处在于:

128.sio

2-g-kh570乙醇分散液、叔丁基过氧化氢、间苯二酚单苯甲酸酯的质量比为1:0.026:0.3。

129.对比例1

130.pvc木塑型材结构仅包括pvc木塑复合层;

131.其制备方法为:将pvc木塑复合层材料共混均匀,挤压成型后冷却,制得pvc木塑复合型材。

132.抗老化性能检测

133.对由实施例1-17制备的asa包覆pvc木塑共挤出型材以及对比例1制备的pvc木塑复合型材进行取样,并对试样进行抗老化性能检测试验。

134.紫外线照射加速老化试验

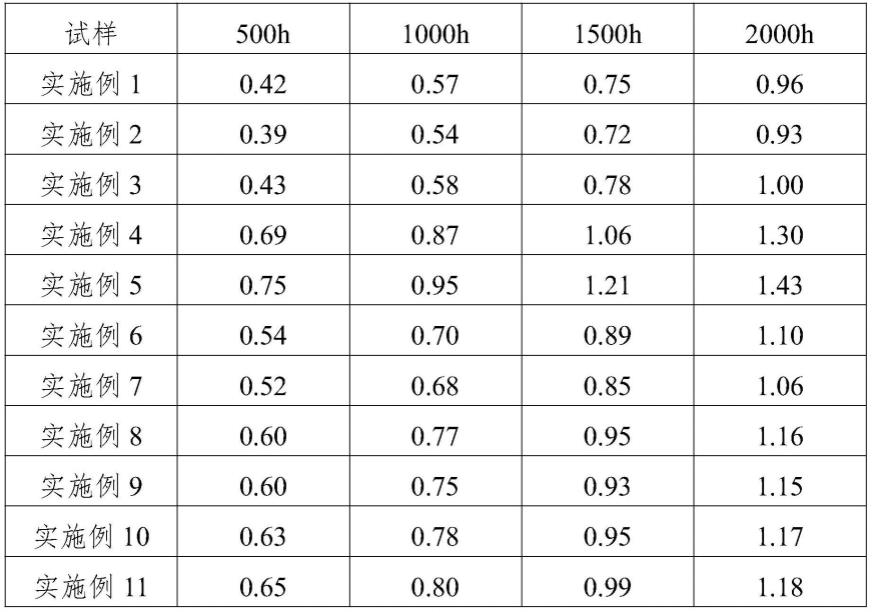

135.选用q-panel紫外老化仪,按照astmg-154标准设定老化程序,老化过程以12h为一周期,一周期分为两个阶段,第一阶段使用紫外线光灯管模拟日间紫外的损害,对复合材料照射8h,辐照强度为0.77w/m2,实验箱内照射阶段温度控制在50℃;第二阶段是4h的冷凝循环,用来模拟复合材料在户外时湿度变化对其的影响,实验箱内照射阶段温度控制在40℃,在加速老化500h、1000h、1500h、2000h后,测试试样的色差,色差反映老化前后的试样颜色在视觉感受上的差异大小,测试的色差越小,说明其与老化前颜色的差异越小,抗老化性能越好。将色差数据记录在表1中。

136.表1-不同老化时间下试样的加速老化色差数据

[0137][0138][0139]

由实施例1~3结合表1可知:由本发明asa树脂材料层与pvc木塑复合层共挤出制得的asa包覆pvc木塑型材在紫外光照射500h、1000h、1500h、2000h后,均具有优异的抗老化性能。

[0140]

由实施例1~3结合实施例4并结合表1可知:不对纳米sio2颗粒进行改性处理,制备的asa包覆pvc木塑型材虽然依然具有优异的抗老化性能,但相较于实施例1~3的色差值是明显增大的,说明改性处理对于提升纳米sio2颗粒的抗老化性能具有明显的促进效果。

[0141]

由实施例1~3结合实施例5并结合表1可知:在加速老化500h、1000h、1500h、2000h后,不添加纳米sio2组分的asa包覆pvc木塑型材的色差值增大,说明其抗老化性能明显下降,说明不添加纳米sio2组分的asa包覆pvc木塑共挤出型材的抗老化性能不及实施例1~3中的asa包覆pvc木塑共挤出型材的抗老化性能。

[0142]

由实施例1~3结合实施例6、7并结合表1可知:增大或减少抗氧剂264与三亚磷酸酯相较于抗氧剂1010的添加量,均会导致型材抗老化试验的色差值增大,说明型材的抗老

化性能有下降趋势。因此,抗氧剂1010、抗氧剂264、三亚磷酸酯的质量比应控制在合适的范围内,从而得到可充分发挥抗老化性能的抗老化协同剂。

[0143]

由实施例1~3结合实施例8~13并结合表1可知:使用抗氧剂1010、抗氧剂264、三亚磷酸酯中的两者或者单独使用其中一种组分所达到的抗老化效果并没有三者同时使用达到的抗老化效果好,说明三者同时使用具有良好的协同作用,可在体系内充分发挥抗老化剂的性能,使asa树脂材料具有优异的抗老化性能。

[0144]

由实施例1~3结合实施例14、15并结合表1可知:kh570、十二烷基苯磺酸钠、去离子的质量比会对型材的抗老化性能产生一定的影响,因此,需将三者的质量比控制在合适的范围内。

[0145]

由实施例1~3结合实施例16、17并结合表1可知:sio

2-g-kh570乙醇分散液、叔丁基过氧化氢、间苯二酚单苯甲酸酯的质量比会对型材的抗老化性能产生一定的影响,因此,需将三者的质量比控制在合适的范围内。

[0146]

由实施例1~3结合对比例1并结合表1可知:不使用asa树脂材料对pvc木塑复合材料进行包覆,pvc木塑复合型材的抗老化性能大大降低,说明asa树脂材料包覆pvc木塑复合材料型材的结构有利于显著提升型材的抗老化性能。

[0147]

综上所述,与现有技术相比,本发明具备以下有益效果:

[0148]

1、由于asa树脂具有优越的耐候性、抗光老化性能以及热稳定性,将asa树脂材料包覆在pvc木塑复合材料的表面,形成包覆式结构,避免pvc木塑复合材料与室外光直接接触。当将pvc木塑复合材料加工成户外型材后,其表面受到asa树脂材料层的保护,从而改善其抗老化性能不佳的缺陷。

[0149]

2、asa树脂材料配方中包括纳米sio2、偶氮二异丁腈以及苯乙烯,以偶氮二异丁腈为引发剂,苯乙烯为溶剂,促进纳米sio2对asa树脂的改性反应,再加上抗老化剂的协同,有利于进一步提升asa树脂的抗老化性,从而进一步提升asa包覆pvc木塑共挤出型材的抗老化性能。

[0150]

3、抗老化剂选用抗氧剂1010、抗氧剂264以及三亚磷酸酯,抗氧剂1010与抗氧剂264均为受阻酚类抗氧剂,两者由于位阻不同,呈现不同的活性,抗氧剂1010相对于抗氧剂264位阻更大、活性更低,活性不同的两种抗氧剂互相协同,具体协同原理是:抗氧剂264可优先捕获氧化自由基或过氧化自由基,在此过程中抗氧剂1010可供给抗氧剂264氢原子,使其再生,不仅可有效提高抗老化剂的抗老化性能,还可顺带改善抗氧剂264容易黄变的缺陷。三亚磷酸酯为抗氧剂1010与抗氧剂264提供辅助抗氧效果,三者互相协同,有利于增强asa树脂材料的抗老化性能。

[0151]

4、在将纳米sio2投入使用前,先对其进行改性处理,使用kh570作表面改性剂,十二烷基苯磺酸钠作表活剂,促进kh570接枝,先制成sio

2-g-kh570,再使用叔丁基过氧化氢作引发剂,使用间苯二酚单苯甲酸酯接枝在纳米sio2表面,制成纳米sio2接枝间苯二酚单苯甲酸酯,从而提升纳米sio2的抗氧化性能。将纳米sio2接枝间苯二酚单苯甲酸酯应用在asa树脂材料中,可有效提升asa树脂材料的抗老化性能。

[0152]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者

替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1