1.本发明属于有机化合物合成技术领域,具体涉及到一种二芳基亚砜与芳基溴化物的直接交叉偶联反应方法。

背景技术:2.过渡金属催化的交叉偶联反应被认为是当代有机化学中构建碳-碳键的有效方法之一。传统上,高活性亲电试剂如芳基碘化物、溴化物和磺酸盐已经被使用了。活性较低的芳基氯化物、氟化物、碳酸盐或酯,甚至芳基甲基醚也逐渐兴起。近年来,有机硫化合物作为亲电试剂的交叉偶联反应因其在有机合成化学中的普遍性和多样性而受到广泛关注,因而s=o参与的偶联,成为传统偶联反应的有效补充。芳基亚砜能够进行一系列的有机转化,如与末端炔的sonogashira反应,与b2pin2的硼化,与胺的胺化,与p(o)-h化合物的磷酸化和与醇的醚化。此外,芳基亚砜还可以有效地参与过渡金属催化的与有机金属试剂的交叉偶联反应。例如,wenkert等人于1979年报道的镍催化下二芳基亚砜与格氏试剂的kumada型交叉偶联反应;2017年,yorimitsu课题组报道的格氏试剂与溴化锌在溴化锂存在下进行转金属化制备的二芳基锌化合物,在镍催化剂的作用下与芳基甲基亚砜交叉偶联反应;2020年,cao、dang、shi及其同事报道的钯催化的二芳基亚砜与芳基硼酸的suzuki型偶联反应。

3.因此我们考虑为有机硫化物参与的偶联反应提供一种新的方法。

技术实现要素:4.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

5.鉴于上述和/或现有技术中存在的问题,提出了本发明。

6.本发明的其中一个目的是提供一种二芳基亚砜与芳基溴化物的直接交叉偶联反应方法,在过渡金属催化的条件下将二芳基亚砜与芳基溴化物进行直接交叉偶联反应;这样不仅可以减少反应步骤,还可以避免使用预先制备且对水及空气较为敏感的有机金属化合物,为有机硫化物参与的偶联反应提供一种新的方法。

7.为解决上述技术问题,本发明提供了如下技术方案:一种二芳基亚砜与芳基溴化物的直接交叉偶联反应方法,包括,将式ⅰ所示的化合物和式ⅱ所示的化合物,在金属催化剂、配体和金属镁的作用下反应,得到式ⅲ所示的化合物;

[0008][0009]

ar'-br

ꢀꢀ

(式ⅱ);

[0010]

ar-ar'

ꢀꢀ

(式ⅲ);

[0011]

式ⅰ、式ⅲ中,ar包括苯基、卤素取代苯基、甲基取代苯基、联苯取代基、甲氧基取代

苯基、三甲基硅基取代苯基、萘取代基、1,2-亚甲二氧基苯取代基中的一种;

[0012]

式ⅱ、式ⅲ中,ar'包括卤素取代苯基、甲基取代苯基、甲氧基取代苯基、苄氧基取代苯基、二甲基叔丁基硅氧基取代苯基、氨基取代苯基、萘取代基、1,2-亚甲二氧基苯取代基、1,4-苯并恶烷取代基、吡啶取代基、二苯并[b,d]呋喃取代基、苯并呋喃取代基中的一种。

[0013]

作为本发明二芳基亚砜与芳基溴化物的直接交叉偶联反应方法的一种优选方案,其中:式ⅰ所示的化合物和式ⅱ所示的化合物的摩尔比为1:2~3。

[0014]

作为本发明二芳基亚砜与芳基溴化物的直接交叉偶联反应方法的一种优选方案,其中:所述式ⅰ所示的化合物,包括双[4-(三氟甲基)苯基]亚砜、双[4-(三氟甲氧基)苯基]亚砜、4,4'-二氟苯亚砜、4,4'-二氯苯亚砜、二苯基亚砜、4,4'-二甲苯亚砜、双[3,4-(二甲基)苯基]亚砜、双[2,4-(二甲基)苯基]亚砜、双[2,5-(二甲基)苯基]亚砜、双[2,4,6-(三甲基)苯基]亚砜、双[4-(甲氧基)苯基]亚砜、4,4'-二联苯亚砜、双[4-(三甲基硅基)苯基]亚砜、2,2'-二萘亚砜、1,1'-二萘亚砜、双[3,4-(亚甲二氧基)苯基]亚砜中的一种。

[0015]

作为本发明二芳基亚砜与芳基溴化物的直接交叉偶联反应方法的一种优选方案,其中:所述式ⅱ所示的化合物,包括4-溴-2-三氟甲基-1-甲氧基苯、4-溴-2-氟-1-甲氧基苯、5-溴-2-氯-1-甲氧基苯、1-溴-3,5-二甲苯、1-溴-2-甲氧基苯、1-溴-3-甲氧基苯、1-溴-4-甲氧基苯、1-溴-2,5-二甲氧基苯、4-溴-1-甲氧基-2-甲苯、1-(苄氧基)-4-溴苯、(4-溴苯氧基)(叔丁基)二甲基硅烷、4-溴-1,2-亚甲二氧基苯、6-溴-1,4-苯并恶烷、4-溴-n,n-二甲基苯胺、2-溴-6-甲氧基萘、2-溴吡啶、2-溴二苯并[b,d]呋喃、5-溴苯并呋喃中的一种。

[0016]

作为本发明二芳基亚砜与芳基溴化物的直接交叉偶联反应方法的一种优选方案,其中:所述金属催化剂包括二氯化镍、双(二苯基膦)乙烷氯化镍、双三环己基膦二氯化镍、氯化镍乙二醇二甲醚、溴化镍、碘化镍、四吡啶基膦二氯化镍、三氯化铁、二溴亚铁、氯化铜、二氯化钴、二溴化锌、三氯化铟、醋酸钯、四三苯基膦钯、双乙腈二氯化钯中的一种或多种;

[0017]

所述金属催化剂与式ⅰ所示的化合物的摩尔比为0~2:10。

[0018]

作为本发明二芳基亚砜与芳基溴化物的直接交叉偶联反应方法的一种优选方案,其中:所述配体包括三(对甲苯基)膦、三(对氯苯基)膦、2-二环己基膦-2,6-二甲氧基-1,1-联苯、2-二环己膦基-2'-(n,n-二甲胺)-联苯、2-二环己基膦-2',4',6'-三异丙基联苯、1,2-双(二苯基膦)乙烷、1,3-双(二苯基膦)丙烷、1,2-双(二苯基膦基)苯、双(2-二苯基膦苯基)醚、1,1'-联萘-2,2'-双二苯膦、1,1'-双(二苯基膦)二茂铁、2-联吡啶、2-(2-咪唑基)吡啶、双二甲胺基乙基醚中的一种或多种;

[0019]

所述配体与式ⅰ所示的化合物的摩尔比为0~2:10。

[0020]

作为本发明二芳基亚砜与芳基溴化物的直接交叉偶联反应方法的一种优选方案,其中:还包括对所述金属镁进行活化的步骤,具体包括,通过1,2-二溴乙烷和三甲基氯硅烷对镁粉进行活化;

[0021]

所述金属镁与式ⅰ所示的化合物的摩尔比为2~3:1。

[0022]

作为本发明二芳基亚砜与芳基溴化物的直接交叉偶联反应方法的一种优选方案,其中:所述反应,反应温度为25~100℃,反应时间为6~24h。

[0023]

作为本发明二芳基亚砜与芳基溴化物的直接交叉偶联反应方法的一种优选方案,其中:所述反应于溶剂中进行,所述溶剂包括n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲

基亚砜、1,4-二氧六环、甲基叔丁基醚、四氢吡喃、四氢呋喃、2-甲基四氢呋喃、乙二醇二甲醚、环戊基甲醚中的一种。

[0024]

作为本发明二芳基亚砜与芳基溴化物的直接交叉偶联反应方法的一种优选方案,其中:还包括对得到的式ⅲ所示的化合物进行提纯的步骤。

[0025]

与现有技术相比,本发明具有如下有益效果:

[0026]

本发明提供了一种二芳基亚砜与芳基溴化物的直接交叉偶联的新方法,该反应使用了便宜易得的芳基卤化物作为偶联底物,不仅可以减少反应步骤,还可以避免使用预先制备且对水及空气较为敏感的有机金属化合物,为有机硫化物参与的偶联反应提供一种新的方法。本发明制备方法反应条件温和,具有后处理简单、步骤绿色、污染低、经济效益高等特点。

附图说明

[0027]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

[0028]

图1为本发明实施例1的目标产物4-甲氧基-1,1'-联苯的氢谱;

[0029]

图2为本发明实施例1的目标产物4-甲氧基-1,1'-联苯的碳谱。

[0030]

图3为本发明实施例2的目标产物2,5-二甲氧基-1,1'-联苯的氢谱;

[0031]

图4为本发明实施例2的目标产物2,5-二甲氧基-1,1'-联苯的碳谱。

[0032]

图5为本发明实施例3的目标产物2-甲氧基-6-苯基萘的氢谱;

[0033]

图6为本发明实施例3的目标产物2-甲氧基-6-苯基萘的碳谱。

具体实施方式

[0034]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

[0035]

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

[0036]

其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

[0037]

如无特别说明,实施例中所采用的原料均为商业购买。

[0038]

实施例1

[0039]

(1)将配有磁力搅拌子的封管放在烘箱中干燥一小时,拿出后趁热塞上橡胶塞并插上一个氮气球;接着向封管中依次加入镁屑(36.4mg,1.5mmol,3equiv.)和超干thf(2ml);加入1,2-二溴乙烷(4.3mg,0.075mmol)在320℃下用电加热枪加热20秒后冷却至室温;随后加入三甲基氯硅烷(3.5mg,0.075mmol),并使用320℃电加热枪加热20秒,再次冷却至室温完成镁屑的活化;

[0040]

(2)向封管中分别加入二苯基亚砜(101.1mg,0.5mmol,1equiv.)、溴化镍(10.9mg,0.05mmol,10mol%)、1,2-双(二苯基膦)乙烷(19.9mg,0.05mmol,10mol%)、1-溴-4-甲氧基苯(280.6mg,1.5mmol,3equiv.),接着将封管抽换氮气三次;混合物在80℃下搅拌12小时;

[0041]

(3)随后使用饱和氯化铵溶液进行淬灭、使用乙酸乙酯进行萃取;萃取液经饱和食盐水洗涤、无水硫酸钠干燥后,通过旋蒸除去萃取液,粗产物通过硅胶柱层析法提纯,柱层析分离条件:固定相为300~400目硅胶粉,流动相为石油醚,最终得到73.6mg的目标产物4-甲氧基-1,1'-联苯,该化合物结构式为:

[0042][0043]

对上述4-甲氧基-1,1'-联苯进行表征,如图1和2所示,结果为:白色固体;1h nmr(400mhz,cdcl3):δ7.60-7.53(m,4h),7.47-7.41(m,2h),7.36-7.30(m,1h),7.04-6.98(m,2h),3.87(s,3h)ppm.

13

c nmr(100mhz,cdcl3):δ159.0,140.7,133.7,128.7,128.1,126.7,126.6,114.1,55.3ppm.hrms(esi,m/z):[m+h]

+

,calcd.for c

13h13o+

:185.0961,found:185.0965.ir(kbr):ν=2961,2836,1606,1522,1488,1288,1252,1035,834,760,688cm-1

.

[0044]

根据表征数据可知,制得的反应产物为4-甲氧基-1,1'-联苯(纯度>98%);对产品产率进行计算,结果为80%。

[0045]

实施例2

[0046]

(1)将配有磁力搅拌子的封管放在烘箱中干燥一小时,拿出后趁热塞上橡胶塞并插上一个氮气球;接着向封管中依次加入镁屑(36.4mg,1.5mmol,3equiv.)和超干thf(2ml);加入1,2-二溴乙烷(4.3mg,0.075mmol)在320℃下用电加热枪加热20秒后冷却至室温;随后加入三甲基氯硅烷(3.5mg,0.075mmol),并使用320℃电加热枪加热20秒,再次冷却至室温完成镁屑的活化;

[0047]

(2)向封管中分别加入二苯基亚砜(101.1mg,0.5mmol,1equiv.)、溴化镍(10.9mg,0.05mmol,10mol%)、1,2-双(二苯基膦)乙烷(19.9mg,0.05mmol,10mol%)、1-溴-2,5-二甲氧基苯(325.6mg,1.5mmol,3equiv.),接着将封管抽换氮气三次;混合物在80℃下搅拌12小时;

[0048]

(3)随后使用饱和氯化铵溶液进行淬灭、使用乙酸乙酯进行萃取;萃取液经饱和食盐水洗涤、无水硫酸钠干燥后,通过旋蒸除去萃取液,粗产物通过硅胶柱层析法提纯,柱层析分离条件:固定相为300~400目硅胶粉,流动相为石油醚,最终得到88.1mg的目标产物2,5-二甲氧基-1,1'-联苯,该化合物结构式为:

[0049][0050]

对上述2,5-二甲氧基-1,1'-联苯进行表征,如图3和4所示,结果为:白色固体;1h nmr(400mhz,cdcl3):δ7.59-7.55(m,2h),7.47-7.42(m,2h),7.39-7.34(m,1h),6.97-6.93(m,2h),6.88(dd,j=8.9,3.0hz,1h),3.83(s,3h),3.78(s,3h)ppm.

13

c nmr(100mhz,cdcl3):δ153.7,150.7,138.3,131.6,129.4,128.0,127.0,116.7,113.0,112.5,56.2,

55.7ppm.hrms(esi,m/z):[m+h]

+

,calcd.for c

14h15o2+

:215.1067,found:215.1064.ftir(kbr,neat):ν=3050,2995,2832,1599,1487,1217,1049,816,743cm-1

.

[0051]

根据表征数据可知,制得的反应产物为2,5-二甲氧基-1,1'-联苯(纯度>98%);对产品产率进行计算,结果为82%。

[0052]

实施例3

[0053]

(1)将配有磁力搅拌子的封管放在烘箱中干燥一小时,拿出后趁热塞上橡胶塞并插上一个氮气球;接着向封管中依次加入镁屑(36.4mg,1.5mmol,3equiv.)和超干thf(2ml);加入1,2-二溴乙烷(4.3mg,0.075mmol)在320℃下用电加热枪加热20秒后冷却至室温;随后加入三甲基氯硅烷(3.5mg,0.075mmol),并使用320℃电加热枪加热20秒,再次冷却至室温完成镁屑的活化;

[0054]

(2)向封管中分别加入二苯基亚砜(101.1mg,0.5mmol,1equiv.)、溴化镍(10.9mg,0.05mmol,10mol%)、1,2-双(二苯基膦)乙烷(19.9mg,0.05mmol,10mol%)、2-溴-6-甲氧基萘(355.6mg,1.5mmol,3equiv.),接着将封管抽换氮气三次;混合物在80℃下搅拌12小时;

[0055]

(3)随后使用饱和氯化铵溶液进行淬灭、使用乙酸乙酯进行萃取;萃取液经饱和食盐水洗涤、无水硫酸钠干燥后,通过旋蒸除去萃取液,粗产物通过硅胶柱层析法提纯,柱层析分离条件:固定相为300~400目硅胶粉,流动相为石油醚,最终得到52.4mg的目标产物2-甲氧基-6-苯基萘,该化合物结构式为:

[0056][0057]

对上述2-甲氧基-6-苯基萘进行表征,如图5和6所示,结果为:白色固体;1h nmr(400mhz,cdcl3):δ8.00(s,1h),7.85-7.80(m,2h),7.75-7.72(m,3h),7.50(t,j=7.7hz,2h),7.38(t,j=7.4hz,1h),7.22-7.17(m,2h),3.96(s,3h)ppm.

13

c nmr(100mhz,cdcl3):δ157.7,141.1,136.3,133.7,129.7,129.1,128.8,127.2,127.2,127.0,126.0,125.6,119.1,105.5,55.3ppm.hrms(esi,m/z):[m+h]

+

,calcd.for c

17h15o+

:235.1117,found:235.1118.ftir(kbr,neat):ν=3054,2958,1497,1451,1387,1276,1250,1207,1165,1030,892,858,816,768,696cm-1

.

[0058]

根据表征数据可知,制得的反应产物为2-甲氧基-6-苯基萘(纯度>98%);对产品产率进行计算,结果为45%。

[0059]

实施例4

[0060]

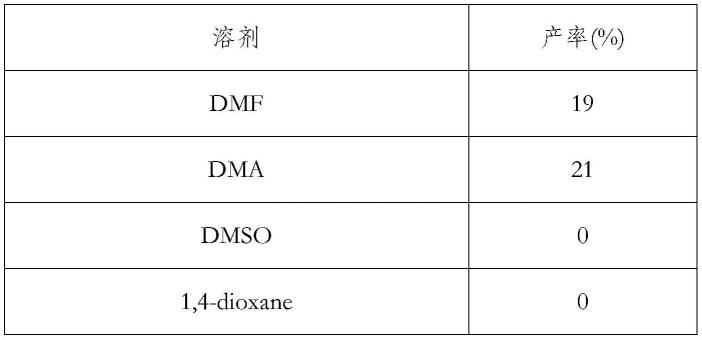

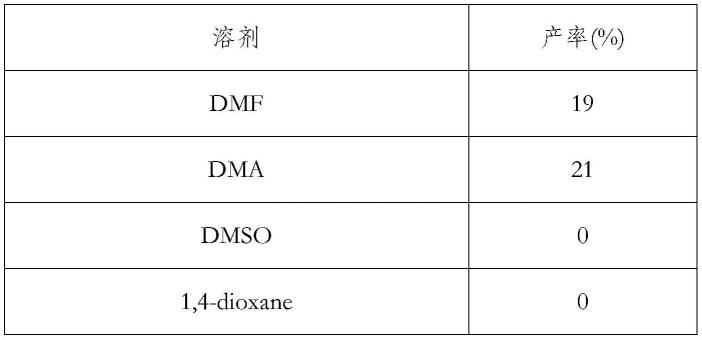

实施例4与实施例1基本相同,差别之处在于步骤(1)中溶剂不同,具体如下表1所示:

[0061]

表1

[0062][0063][0064]

从表1中可以看出,相同反应条件下,使用不同溶剂,如:二甲基亚砜、1,4-二氧六环、甲基叔丁基醚、四氢吡喃、乙二醇二甲醚、环戊基甲醚合成4-甲氧基-1,1'-联苯,没有产物生成;当以2-甲基四氢呋喃、四氢呋喃作溶剂时,反应产率较高。

[0065]

实施例5

[0066]

实施例5与实施例1基本相同,差别之处在于步骤(2)中催化剂不同,具体如下表2所示:

[0067]

表2

[0068][0069][0070]

从表2中可以看出,相同反应条件下,使用不同催化剂,如:三氯化铁、二溴亚铁、氯化铜、二氯化钴、二溴化锌、三氯化铟、醋酸钯、四三苯基膦钯、双乙腈二氯化钯,产率较低;当以溴化镍作催化剂时,反应产率为85%。

[0071]

实施例6

[0072]

实施例6与实施例1基本相同,差别之处在于步骤(2)中反应温度不同,具体如下表3所示:

[0073]

表3

[0074]

温度产率(%)室温(25℃)6250℃7880℃85

[0075]

从表3中可以看出,在25~80℃范围内的不同温度下都能得到目标产物,其中,80℃时,产率最高,为85%;

[0076]

实施例7

[0077]

实施例7与实施例1基本相同,差别之处在于步骤(2)中配体不同,具体如下表4所示:

[0078]

表4

[0079]

[0080][0081]

从表4中可以看出,相同反应条件下,对不同的配体,如:三(对甲苯基)膦、三(对氯苯基)膦、2-二环己基膦-2,6-二甲氧基-1,1-联苯、2-二环己膦基-2'-(n,n-二甲胺)-联苯、2-二环己基膦-2',4',6'-三异丙基联苯、1,2-双(二苯基膦)乙烷、1,3-双(二苯基膦)丙烷、1,2-双(二苯基膦基)苯、双(2-二苯基膦苯基)醚、1,1'-联萘-2,2'-双二苯膦、1,1'-双(二苯基膦)二茂铁、2-联吡啶、2-(2-咪唑基)吡啶、双二甲胺基乙基醚中,以1,2-双(二苯基膦)乙烷效果最优,产率最高为85%。

[0082]

实施例8

[0083]

实施例8与实施例1基本相同,差别之处在于步骤(2)中,二芳基亚砜和芳基溴化物不同,具体如下表5所示:

[0084]

表5

[0085]

[0086]

[0087][0088]

本发明提供了一种二芳基亚砜与芳基溴化物的直接交叉偶联的新方法,该反应使用了便宜易得的芳基卤化物作为偶联底物,不仅可以减少反应步骤,还可以避免使用预先制备且对水及空气较为敏感的有机金属化合物,为有机硫化物参与的偶联反应提供一种新的方法。本发明制备方法反应条件温和,具有后处理简单、步骤绿色、污染低、经济效益高等特点。

[0089]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。