一种轮胎用耐磨高稳定性橡胶及其制备方法与流程

1.本发明涉及橡胶技术领域,具体为一种轮胎用耐磨高稳定性橡胶及其制备方法。

背景技术:

2.橡胶是橡胶工业的基本原料,被广泛应用于轮胎、鞋底、地板材料胶管、电缆等领域;但是,橡胶在应用中存在易磨损、易老化、力学性能差等缺点。通常,在橡胶中加入填料,例如炭黑、碳纤维等,来增强橡胶的耐磨性、强度性能。

3.由于天然橡胶分子结构含有不饱和的碳碳双键,化学反应能力较强,光、热、氧、曲挠变形以及金属离子这些外加因素都可促进其老化,从而缩短使用寿命。为了解决老化问题,常采用的方法就是在橡胶混炼过程中加入防老剂,而国内防老剂仍存在品种单一、产品档次不高、质量不稳定、相容性差等问题,远远不能满足现代合成材料发展的需求。

4.近年来随着经济发展和国民收入增高,汽车保有量急剧增加。汽车为日常生活带来便利的同时也带来了严重的汽车尾气污染,其已经成为大气污染的主要来源之一。因此,本技术制备具有吸附、光降解效果的复合碳纤维,在增强橡胶耐磨性的同时,能够吸附并降解汽车尾气,减少尾气污染。

技术实现要素:

5.本发明的目的在于提供一种轮胎用耐磨高稳定性橡胶及其制备方法,以解决现有技术中存在的问题。

6.为了解决上述技术问题,本发明提供如下技术方案:一种轮胎用耐磨高稳定性橡胶,所述轮胎用耐磨高稳定性橡胶由以下方法制得,将改性橡胶、丁苯橡胶、氯丁橡胶混合塑炼得母胶,向母胶加入复合碳纤维,密炼得混炼胶;将混炼胶热处理一段时间后,排胶、冷却,加入促进剂和硫磺,硫化。

7.进一步的,所述改性橡胶由天然橡胶、2-烯丙基戊-4-烯基胺、2-羟基-4-烯丙氧基二苯甲酮、哌嗪、2-(二乙氧基磷酰基)丙烯酸叔丁酯、1,2,2,6,6-五甲基-4-哌啶醇制得。

8.进一步的,所述复合碳纤维由以下方法制得,以醋酸铜溶液为内相纺丝液、以聚丙烯腈溶液为外相纺丝液,电纺得纤维初体;经过四次加热处理后,得铜碳纤维;然后通入四氯化钛、氮气和氧气,气相沉积得复合纤维前体,接着用2-羟基-4-(3-三乙氧基硅烷丙氧基)二苯酮进行改性处理。

9.进一步的,所述四次加热处理为将纤维初体、六亚甲基四胺、蒸馏水混合,加热至预定温度,得第一次加热纤维;将第一次加热纤维置于葡萄糖水溶液中,110~124℃下加热20~26h,加热至预定温度,得第二次加热纤维;将第二次加热纤维置于射频等离子体装置中,加热至预定温度,预处理一段时间后,抽真空,通入氧气和乙酰丙酮铜,沉积一段时间,得第三次加热纤维;将第三次加热至预定温度,处理一段时间后,继续升温,得铜碳纤维。

10.进一步的,所述促进剂为促进剂d、促进剂tt、促进剂zdmc、促进剂zbx或促进剂na-22的一种或多种混合。

11.进一步的,一种轮胎用耐磨高稳定性橡胶的制备方法,包括以下制备步骤:

12.(1)将改性橡胶、丁苯橡胶、氯丁橡胶按质量比1:0.5:0.5~1:0.8:0.8加入开炼机中,50~60℃塑炼12~24min,得母胶;

13.(2)向母胶加入改性橡胶质量0.1~0.3倍的复合碳纤维,60~70℃、40~50rpm下密炼10~22min,得混炼胶;

14.(3)将混炼胶于130~170℃处理2~14min后,排胶,冷却至室温,加入改性橡胶质量质量0.01~0.04倍的促进剂、改性橡胶质量0.01~0.04倍的硫磺,120~200℃、5~15mpa下硫化5~20min,得轮胎用耐磨高稳定性橡胶。

15.进一步的,步骤(1)所述改性橡胶的制备方法为:

16.a、将天然胶乳、氢氧化钾、十二烷基硫酸钠按质量比1:0.1:0.007~1:0.3:0.01混合,氩气氛围下,加入天然胶乳质量0.07~0.1倍的异丙醇,40~60rpm下搅拌10~24min后,加入天然胶乳质量0.8~1.9倍的2-烯丙基戊-4-烯基胺,相同速度下搅拌60~74min后,加入天然胶乳质量0.08~0.2倍的过硫酸钾,加热至50~62℃,相同速度搅拌反应6~10h后,室温下干燥3~5h,再于50~60℃、真空度70~90kpa下干燥22~30h后,置于天然胶乳质量2~4倍的蒸馏水,浸泡22~40min,于50~60℃、真空度70~90kpa干燥3~6h,得预处理胶乳;

17.b、将预处理胶乳、质量分数37%浓盐酸、去离子水按质量比1:1.8:7~1:2.9:13混合,40~60rpm下搅拌30~48min后,冷却至0~5℃,加入预处理胶乳质量0.3~0.6倍的亚硝酸钠、预处理胶乳质量4~10倍的去离子水,反应30~48min后,加入尿素至淀粉-碘化钾试纸呈微蓝色,得重氮盐化合物;

18.c、将去离子水、2-羟基-4-烯丙氧基二苯甲酮按质量比38:1~45:1混合,加入碳酸钠至溶液ph为7~8,10~15℃、40~60rpm搅拌下,加入2-羟基-4-烯丙氧基二苯甲酮质量0.5~1.7倍的重氮盐化合物,反应2~6h后,于60~70℃、真空度70~90kpa下干燥18~22h,浸泡于2-羟基-4-烯丙氧基二苯甲酮质量2~5倍的质量分数为5%乙醇水溶液,静置10~26min,于50~60℃、真空度70~90kpa干燥3~6h,得偶氮化合物;

19.d、将六水合哌嗪、偶氮化合物、氧化石墨烯、去离子水按质量比1:1.1:0.001:5~1:2.2:0.005:12混合,200~300rpm下搅拌20~40min后,加入六水合哌嗪质量0.5~1.2倍的2-(二乙氧基磷酰基)丙烯酸叔丁酯,50~100rpm搅拌52~70min后,萃取,70~80℃、200~300rpm下旋蒸1~3h,于50~60℃、真空度70~90kpa干燥2~6h,得改性橡胶前体;

20.e、将改性橡胶前体、1,2,2,6,6-五甲基-4-哌啶醇、无水甲苯、甲醇钠、3a分子筛按质量比1:1.0:28:0.04:0.01~1:2.2:34:0.09:0.03混合,140~158℃下反应12~20h后,真空度0.1~0.3mpa、100~115℃下蒸馏6~9h,再加入改性橡胶前体质量0.5~2.0倍的70~80℃去离子水,40~60rpm下搅拌10~22min后,萃取,70~80℃、200~300rpm下旋蒸2~5h,陈放2~4d,压绉,然后于120~140℃干燥10~26min,于70~90℃干燥5~9h得改性橡胶。

21.进一步的,步骤(2)所述复合碳纤维的制备方法为:

22.a、以醋酸铜溶液为内相纺丝液、以聚丙烯腈溶液为外相纺丝液,电纺得纤维初体;将纤维初体、六亚甲基四胺、蒸馏水按质量比1:5:510~1:8:550混合,50~80rpm下搅拌7~15min后,78~90℃下加热3~6h,捞出,用去离子水冲洗4~9min,得第一次加热纤维;

23.b、将第一次加热纤维置于第一次加热纤维质量3~9倍的葡萄糖水溶液,葡萄糖水溶液中葡萄糖和去离子水的质量比为1:9,110~124℃下加热20~26h,捞出,用去离子水洗

涤4~8次,得第二次加热纤维;

24.c、将第二次加热纤维置于功率为50~120w、电压为35~50v的射频等离子体装置中,于500~530℃处理2~5h后,抽真空24~36min,按流量比2:1~5:1通入氧气和乙酰丙酮铜至气压为133~150pa,沉积20~38min,得第三次加热纤维;

25.d、将第三次加热纤维于600~620℃,处理80~110min后,升温至770~810℃,处理1~3h,得铜碳纤维;

26.e、将铜碳纤维置于容器中,抽真空至1~4pa,按流量比1:1:4~1:1:6通入四氯化钛、氮气和氧气至气压为1

×

105~3

×

105pa,480~510℃下沉积40~62min后,降温至310~350℃,焙烧4~9h得复合纤维前体;

27.f、将复合纤维前体、蒸馏水、2-羟基-4-(3-三乙氧基硅烷丙氧基)二苯酮按质量比1:15:0.03~1:24:0.06混合,1600~1800rpm下搅拌10~22min,30~40khz下超声20~34min,捞出,用去离子水洗涤3~5次,得复合碳纤维。

28.进一步的,步骤a所述醋酸铜溶液的制备方法为:将醋酸铜、n,n-二甲基甲酰胺、丙酮按质量比1:7:7~1:11:11混合,50~100rpm下搅拌5~11h;所述聚丙烯腈溶液的制备方法为:将聚丙烯腈、碳酸钙、n,n-二甲基甲酰胺按质量比1:0.02:5~1:0.08:7混合,50~100rpm下搅拌10~14h。

29.进一步的,步骤a所述电纺条件为:纺丝电压为15~25kv,纺丝距离为15~20cm,外相速度为0.1ml/h,内相速度为0.1~0.3ml/h。

30.与现有技术相比,本发明所达到的有益效果是:

31.本发明以改性橡胶、复合碳纤维制得橡胶混合料,以实现抗老化、吸附尾气的效果。

32.首先,本发明采用天然橡胶为原料,先利用2-烯丙基戊-4-烯基胺改性天然橡胶,引入氨基,并将其重氮化,形成重氮盐,与2-羟基-4-烯丙氧基二苯甲酮的苯基发生偶合反应,使橡胶能够屏蔽紫外线,具有抗光老化效果;哌嗪的氨基分别与2-羟基-4-烯丙氧基二苯甲酮、2-(二乙氧基磷酰基)丙烯酸叔丁酯的双键反应,2-(二乙氧基磷酰基)丙烯酸叔丁酯的酯基再与1,2,2,6,6-五甲基-4-哌啶醇的羟基反应,可以与过氧自由基、烷氧自由基发生反应,生成稳定物,同时又能分解氢过氧化物,阻止橡胶氧化反应的进行,有效保护橡胶,提高橡胶的抗老化性能。

33.其次,本发明以硝酸铜为内相、以聚丙烯腈和碳酸钙为外相,电纺,经多次升温加热制得铜碳纤维;在第一次升温中,由于六亚甲基四胺的作用,生成羟基硝酸铜,并随温度的升高,逐渐分解为氧化铜;在第二次升温中,经葡萄糖的还原作用,氧化铜还原为氧化亚铜;在第三次升温中,碳酸钙分解,逸出二氧化碳气体,使外相纤维呈多孔状,同时通入氧气和乙酰丙酮铜蒸汽,利用射频等离子体,放电形成自由基,在气相中相互碰撞反应,透过外相纤维部分微孔,在氧化亚铜纤维成核生长,并逐渐外延,穿过微孔,形成刺状结构;在第四次升温中,聚丙烯腈熔融热分解导致外相塌陷、收缩,依靠刺状的氧化亚铜为交联点,相互粘并,形成三维立体网络状结构,迅速吸收尾气中的碳氧化合物和碳氢化合物;然后进行沉积处理,雾化四氯化钛,气相沉积于铜碳纤维表面及孔道内壁上,形成二氧化钛薄膜,在氧化亚铜的催化协同作用下,促进二氧化钛光降解碳氧化合物和碳氢化合物,提高橡胶的吸附尾气效果;接着利用2-羟基-4-(3-三乙氧基硅烷丙氧基)二苯酮对表面进行功能化处理,

在加工过程中,与改性橡胶建立化学链接,从而形成致密的网络结构,提高橡胶的致密性。

具体实施方式

34.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.为了更清楚的说明本发明提供的方法通过以下实施例进行详细说明,在以下实施例中制作的轮胎用耐磨高稳定性橡胶的各指标测试方法如下:

36.吸附尾气性:取相同厚度的实施例与对比例进行汽车尾气处理实验,考察汽车尾气吸附降解情况,吸附降解率=(初始浓度-5分钟后的浓度)/初始浓度

×

100%。

37.抗老化性:取相同大小的实施例与对比例进行老化处理实验,放置在箱体温度为60℃,相对湿度为65%的氙灯耐老化试验箱中,静置7d,参照gb/t 528测量抗拉强度、断裂伸长率,参照gb/t 531测量硬度。

38.实施例1

39.一种轮胎用耐磨高稳定性橡胶的制备方法,所述轮胎用耐磨高稳定性橡胶的制备方法主要包括以下制备步骤:

40.(1)将天然胶乳、氢氧化钾、十二烷基硫酸钠按质量比1:0.1:0.007混合,氩气氛围下,加入天然胶乳质量0.07倍的异丙醇,40rpm下搅拌10min后,加入天然胶乳质量0.8倍的2-烯丙基戊-4-烯基胺,相同速度下搅拌60min后,加入天然胶乳质量0.08倍的过硫酸钾,加热至50℃,相同速度搅拌反应6h后,室温下干燥3h,再于50℃、真空度70kpa下干燥22h后,置于天然胶乳质量2倍的蒸馏水,浸泡22min,于50℃、真空度70kpa干燥3h,得预处理胶乳;

41.(2)将预处理胶乳、质量分数37%浓盐酸、去离子水按质量比1:1.8:7混合,40rpm下搅拌30min后,冷却至0℃,加入预处理胶乳质量0.3倍的亚硝酸钠、预处理胶乳质量4倍的去离子水,反应30min后,加入尿素至淀粉-碘化钾试纸呈微蓝色,得重氮盐化合物;

42.(3)将去离子水、2-羟基-4-烯丙氧基二苯甲酮按质量比38:1混合,加入碳酸钠至溶液ph为7,10℃、40rpm搅拌下,加入2-羟基-4-烯丙氧基二苯甲酮质量0.5倍的重氮盐化合物,反应2h后,于60℃、真空度70kpa下干燥18h,浸泡于2-羟基-4-烯丙氧基二苯甲酮质量2倍的质量分数为5%乙醇水溶液,静置10min,于50℃、真空度70kpa干燥3h,得偶氮化合物;

43.(4)将六水合哌嗪、偶氮化合物、氧化石墨烯、去离子水按质量比1:1.1:0.001:5混合,200rpm下搅拌20min后,加入六水合哌嗪质量0.5倍的2-(二乙氧基磷酰基)丙烯酸叔丁酯,50rpm搅拌52min后,萃取,70℃、200rpm下旋蒸1h,于50℃、真空度70kpa干燥2h,得改性橡胶前体;

44.(5)将改性橡胶前体、1,2,2,6,6-五甲基-4-哌啶醇、无水甲苯、甲醇钠、3a分子筛按质量比1:1.0:28:0.04:0.01混合,140℃下反应12h后,真空度0.1mpa、100℃下蒸馏6h,再加入改性橡胶前体质量0.5倍的70℃去离子水,40rpm下搅拌10min后,萃取,70rpm、200rpm下旋蒸2h,陈放2d,压绉,然后于120℃干燥10min,于70℃干燥5h得改性橡胶;

45.(6)将改性橡胶、丁苯橡胶、氯丁橡胶按质量比1:0.5:0.5加入开炼机中,50℃塑炼12min,得母胶;

46.(7)将醋酸铜、n,n-二甲基甲酰胺、丙酮按质量比1:7:7混合,50rpm下搅拌5h,得醋酸铜溶液;聚丙烯腈、碳酸钙、n,n-二甲基甲酰胺按质量比1:0.02:5混合,50rpm下搅拌10h,得聚丙烯腈溶液;以醋酸铜溶液为内相纺丝液、以聚丙烯腈溶液为外相纺丝液,电纺得纤维初体;所述电纺条件为:纺丝电压为15kv,纺丝距离为15cm,外相速度为0.1ml/h,内相速度为0.1ml/h;

47.(8)将纤维初体、六亚甲基四胺、蒸馏水按质量比1:5:510混合,50rpm下搅拌7min后,78℃下加热3h,捞出,用去离子水冲洗4min,得第一次加热纤维;将第一次加热纤维置于第一次加热纤维质量3倍的葡萄糖水溶液,葡萄糖水溶液中葡萄糖和去离子水的质量比为1:9,110℃下加热20h,捞出,用去离子水洗涤4次,得第二次加热纤维;将第二次加热纤维置于功率为50w、电压为35v的射频等离子体装置中,于500℃处理2h后,抽真空24min,按流量比2:1通入氧气和乙酰丙酮铜至气压为133pa,沉积20min,得第三次加热纤维;将第三次加热纤维于600℃,处理80min后,升温至770℃,处理1h,得铜碳纤维;

48.(9)将铜碳纤维置于容器中,抽真空至1pa,按流量比1:1:4通入四氯化钛、氮气和氧气至气压为1

×

105pa,480℃下沉积40min后,降温至310℃,焙烧4h得复合纤维前体;将复合纤维前体、蒸馏水、2-羟基-4-(3-三乙氧基硅烷丙氧基)二苯酮按质量比1:15:0.03混合,1600rpm下搅拌10min,30khz下超声20min,捞出,用去离子水洗涤3次,得复合碳纤维;

49.(10)向母胶加入改性橡胶质量0.1倍的复合碳纤维,60℃、40rpm下密炼10min,得混炼胶;

50.(11)将混炼胶于130℃处理2min后,排胶,冷却至室温,加入改性橡胶质量质量0.01倍的促进剂d、改性橡胶质量0.01倍的硫磺,120℃、5mpa下硫化5min,得轮胎用耐磨高稳定性橡胶。

51.实施例2

52.一种轮胎用耐磨高稳定性橡胶的制备方法,所述轮胎用耐磨高稳定性橡胶的制备方法主要包括以下制备步骤:

53.(1)将天然胶乳、氢氧化钾、十二烷基硫酸钠按质量比1:0.2:0.0085混合,氩气氛围下,加入天然胶乳质量0.085倍的异丙醇,50rpm下搅拌17min后,加入天然胶乳质量1.35倍的2-烯丙基戊-4-烯基胺,相同速度下搅拌67min后,加入天然胶乳质量0.14倍的过硫酸钾,加热至56℃,相同速度搅拌反应8h后,室温下干燥4h,再于55℃、真空度80kpa下干燥26h后,置于天然胶乳质量3倍的蒸馏水,浸泡31min,于55℃、真空度80kpa干燥4.5h,得预处理胶乳;

54.(2)将预处理胶乳、质量分数37%浓盐酸、去离子水按质量比1:2.35:10混合,50rpm下搅拌39min后,冷却至2℃,加入预处理胶乳质量0.45倍的亚硝酸钠、预处理胶乳质量7倍的去离子水,反应39min后,加入尿素至淀粉-碘化钾试纸呈微蓝色,得重氮盐化合物;

55.(3)将去离子水、2-羟基-4-烯丙氧基二苯甲酮按质量比41.5:1混合,加入碳酸钠至溶液ph为7.5,12℃、50rpm搅拌下,加入2-羟基-4-烯丙氧基二苯甲酮质量1.1倍的重氮盐化合物,反应4h后,于65℃、真空度80kpa下干燥20h,浸泡于2-羟基-4-烯丙氧基二苯甲酮质量3.5倍的质量分数为5%乙醇水溶液,静置18min,于55℃、真空度80kpa干燥4.5h,得偶氮化合物;

56.(4)将六水合哌嗪、偶氮化合物、氧化石墨烯、去离子水按质量比1:1.6:0.003:8.5

混合,250rpm下搅拌30min后,加入六水合哌嗪质量0.8倍的2-(二乙氧基磷酰基)丙烯酸叔丁酯,80rpm搅拌61min后,萃取,75℃、250rpm下旋蒸2h,于55℃、真空度80kpa干燥4h,得改性橡胶前体;

57.(5)将改性橡胶前体、1,2,2,6,6-五甲基-4-哌啶醇、无水甲苯、甲醇钠、3a分子筛按质量比1:1.6:31:0.06:0.02混合,149℃下反应16h后,真空度0.2mpa、107℃下蒸馏7.5h,再加入改性橡胶前体质量1.25倍的75℃去离子水,50rpm下搅拌16min后,萃取,75℃、250rpm下旋蒸3.5h,陈放3d,压绉,然后于130℃干燥18min,于80℃干燥7h得改性橡胶;

58.(6)将改性橡胶、丁苯橡胶、氯丁橡胶按质量比1:0.65:0.65加入开炼机中,55℃塑炼18min,得母胶;

59.(7)将醋酸铜、n,n-二甲基甲酰胺、丙酮按质量比1:9:9混合,80rpm下搅拌8h,得醋酸铜溶液;将聚丙烯腈、碳酸钙、n,n-二甲基甲酰胺按质量比1:0.05:6混合,70rpm下搅拌12h,得聚丙烯腈溶液;以醋酸铜溶液为内相纺丝液、以聚丙烯腈溶液为外相纺丝液,电纺得纤维初体;所述电纺条件为:纺丝电压为20kv,纺丝距离为18cm,外相速度为0.1ml/h,内相速度为0.2ml/h;

60.(8)将纤维初体、六亚甲基四胺、蒸馏水按质量比1:6.5:530混合,60rpm下搅拌11min后,84℃下加热4.5h,捞出,用去离子水冲洗6min,得第一次加热纤维;将第一次加热纤维置于第一次加热纤维质量6倍的葡萄糖水溶液,葡萄糖水溶液中葡萄糖和去离子水的质量比为1:9,117℃下加热23h,捞出,用去离子水洗涤6次,得第二次加热纤维;将第二次加热纤维置于功率为85w、电压为42v的射频等离子体装置中,于515℃处理3.5h后,抽真空30min,按流量比3.5:1通入氧气和乙酰丙酮铜至气压为142pa,沉积29min,得第三次加热纤维;将第三次加热纤维于610℃,处理95min后,升温至790℃,处理2h,得铜碳纤维;

61.(9)将铜碳纤维置于容器中,抽真空至2pa,按流量比1:1:5通入四氯化钛、氮气和氧气至气压为2

×

105pa,495℃下沉积51min后,降温至330℃,焙烧6.5h得复合纤维前体;将复合纤维前体、蒸馏水、2-羟基-4-(3-三乙氧基硅烷丙氧基)二苯酮按质量比1:19.5:0.045混合,1700rpm下搅拌16min,35khz下超声27min,捞出,用去离子水洗涤4次,得复合碳纤维;

62.(10)向母胶加入改性橡胶质量0.2倍的复合碳纤维,65℃、45rpm下密炼16min,得混炼胶;

63.(11)将混炼胶于150℃处理8min后,排胶,冷却至室温,加入改性橡胶质量质量0.025倍的促进剂tt、改性橡胶质量0.025倍的硫磺,160℃、10mpa下硫化12min,得轮胎用耐磨高稳定性橡胶。

64.实施例3

65.一种轮胎用耐磨高稳定性橡胶的制备方法,所述轮胎用耐磨高稳定性橡胶的制备方法主要包括以下制备步骤:

66.(1)将天然胶乳、氢氧化钾、十二烷基硫酸钠按质量比1:0.3:0.01混合,氩气氛围下,加入天然胶乳质量0.1倍的异丙醇,60rpm下搅拌24min后,加入天然胶乳质量1.9倍的2-烯丙基戊-4-烯基胺,相同速度下搅拌74min后,加入天然胶乳质量0.2倍的过硫酸钾,加热至62℃,相同速度搅拌反应10h后,室温下干燥5h,再于60℃、真空度90kpa下干燥30h后,置于天然胶乳质量4倍的蒸馏水,浸泡40min,于60℃、真空度90kpa干燥3~6h,得预处理胶乳;

67.(2)将预处理胶乳、质量分数37%浓盐酸、去离子水按质量比1:2.9:13混合,60rpm

下搅拌48min后,冷却至5℃,加入预处理胶乳质量0.6倍的亚硝酸钠、预处理胶乳质量10倍的去离子水,反应48min后,加入尿素至淀粉-碘化钾试纸呈微蓝色,得重氮盐化合物;

68.(3)将去离子水、2-羟基-4-烯丙氧基二苯甲酮按质量比45:1混合,加入碳酸钠至溶液ph为8,15℃、60rpm搅拌下,加入2-羟基-4-烯丙氧基二苯甲酮质量1.7倍的重氮盐化合物,反应6h后,于70℃、真空度90kpa下干燥22h,浸泡于2-羟基-4-烯丙氧基二苯甲酮质量5倍的质量分数为5%乙醇水溶液,静置26min,于60℃、真空度90kpa干燥6h,得偶氮化合物;

69.(4)将六水合哌嗪、偶氮化合物、氧化石墨烯、去离子水按质量比1:2.2:0.005:12混合,300rpm下搅拌40min后,加入六水合哌嗪质量1.2倍的2-(二乙氧基磷酰基)丙烯酸叔丁酯,100rpm搅拌70min后,萃取,80℃、300rpm下旋蒸3h,于60℃、真空度90kpa干燥6h,得改性橡胶前体;

70.(5)将改性橡胶前体、1,2,2,6,6-五甲基-4-哌啶醇、无水甲苯、甲醇钠、3a分子筛按质量比1:2.2:34:0.09:0.03混合,158℃下反应20h后,真空度0.3mpa、115℃下蒸馏9h,再加入改性橡胶前体质量2.0倍的80℃去离子水,60rpm下搅拌22min后,萃取,80℃、300rpm下旋蒸5h,陈放4d,压绉,然后于140℃干燥26min,于90℃干燥9h得改性橡胶;

71.(6)将改性橡胶、丁苯橡胶、氯丁橡胶按质量比1:0.8:0.8加入开炼机中,60℃塑炼24min,得母胶;

72.(7)将醋酸铜、n,n-二甲基甲酰胺、丙酮按质量比1:11:11混合,100rpm下搅拌11h,得醋酸铜溶液;将聚丙烯腈、碳酸钙、n,n-二甲基甲酰胺按质量比1:0.08:7混合,100rpm下搅拌14h,得聚丙烯腈溶液;以醋酸铜溶液为内相纺丝液、以聚丙烯腈溶液为外相纺丝液,电纺得纤维初体;所述电纺条件为:纺丝电压为25kv,纺丝距离为20cm,外相速度为0.1ml/h,内相速度为0.3ml/h;

73.(8)将纤维初体、六亚甲基四胺、蒸馏水按质量比1:8:550混合,80rpm下搅拌15min后,90℃下加热6h,捞出,用去离子水冲洗9min,得第一次加热纤维;将第一次加热纤维置于第一次加热纤维质量9倍的葡萄糖水溶液,葡萄糖水溶液中葡萄糖和去离子水的质量比为1:9,124℃下加热26h,捞出,用去离子水洗涤8次,得第二次加热纤维;将第二次加热纤维置于功率为120w、电压为50v的射频等离子体装置中,于530℃处理5h后,抽真空36min,按流量比5:1通入氧气和乙酰丙酮铜至气压为150pa,沉积38min,得第三次加热纤维;将第三次加热纤维于620℃,处理110min后,升温至810℃,处理3h,得铜碳纤维;

74.(9)将铜碳纤维置于容器中,抽真空至4pa,按流量比1:1:6通入四氯化钛、氮气和氧气至气压为3

×

105pa,510℃下沉积62min后,降温至350℃,焙烧9h得复合纤维前体;将复合纤维前体、蒸馏水、2-羟基-4-(3-三乙氧基硅烷丙氧基)二苯酮按质量比1:24:0.06混合,1800rpm下搅拌22min,40khz下超声34min,捞出,用去离子水洗涤5次,得复合碳纤维;

75.(10)向母胶加入改性橡胶质量0.3倍的复合碳纤维,70℃、50rpm下密炼22min,得混炼胶;

76.(11)将混炼胶于170℃处理14min后,排胶,冷却至室温,加入改性橡胶质量质量0.04倍的促进剂zdmc、改性橡胶质量0.04倍的硫磺,200℃、15mpa下硫化20min,得轮胎用耐磨高稳定性橡胶。

77.对比例1

78.对比例1与实施例2的区别在于无步骤(1)、(2),步骤(3)改为:将去离子水、2-羟

基-4-烯丙氧基二苯甲酮按质量比41.5:1混合,加入碳酸钠至溶液ph为7.5,12℃、50rpm搅拌下,加入2-羟基-4-烯丙氧基二苯甲酮质量1.1倍的天然胶乳,反应4h后,于65℃、真空度80kpa下干燥20h,浸泡于2-羟基-4-烯丙氧基二苯甲酮质量3.5倍的质量分数为5%乙醇水溶液,静置18min,于55℃、真空度80kpa干燥4.5h,得偶氮化合物。其余步骤同实施例2。

79.对比例2

80.对比例2与实施例2的区别在于无步骤(3),步骤(4)改为:将六水合哌嗪、重氮盐化合物、氧化石墨烯、去离子水按质量比1:1.6:0.003:8.5混合,250rpm下搅拌30min后,加入六水合哌嗪质量0.8倍的2-(二乙氧基磷酰基)丙烯酸叔丁酯,80rpm搅拌61min后,萃取,75℃、250rpm下旋蒸2h,于55℃、真空度80kpa干燥4h,得改性橡胶前体。其余步骤同实施例2。

81.对比例3

82.对比例3与实施例2的区别在于步骤(5)的不同,将步骤(5)改为:将偶氮化合物、氧化石墨烯、去离子水按质量比1.6:0.003:8.5混合,250rpm下搅拌30min后,加入六水合哌嗪质量0.8倍的2-(二乙氧基磷酰基)丙烯酸叔丁酯,80rpm搅拌61min后,萃取,75℃、250rpm下旋蒸2h,于55℃、真空度80kpa干燥4h,得改性橡胶前体。其余步骤同实施例2。

83.对比例4

84.对比例4与实施例2的区别在于无步骤(5),步骤(4)改为:将六水合哌嗪、偶氮化合物、氧化石墨烯、去离子水按质量比1:1.6:0.003:8.5混合,250rpm下搅拌30min后,加入六水合哌嗪质量0.8倍的2-(二乙氧基磷酰基)丙烯酸叔丁酯,80rpm搅拌61min后,萃取,75℃、250rpm下旋蒸2h,于55℃、真空度80kpa干燥4h,陈放3d,压绉,然后于130℃干燥18min,于80℃干燥7h得改性橡胶。其余步骤同实施例2。

85.对比例5

86.对比例5与实施例2的区别在于步骤(8)的不同,将步骤(8)改为:将纤维初体、置于第一次加热纤维质量6倍的葡萄糖水溶液,葡萄糖水溶液中葡萄糖和去离子水的质量比为1:9,117℃下加热23h,捞出,用去离子水洗涤6次,得第二次加热纤维;将第二次加热纤维置于功率为85w、电压为42v的射频等离子体装置中,于515℃处理3.5h后,抽真空30min,按流量比3.5:1通入氧气和乙酰丙酮铜至气压为142pa,沉积29min,得第三次加热纤维;将第三次加热纤维于610℃,处理95min后,升温至790℃,处理2h,得铜碳纤维。其余步骤同实施例2。

87.对比例6

88.对比例6与实施例2的区别在于步骤(8)的不同,将步骤(8)改为:将纤维初体、六亚甲基四胺、蒸馏水按质量比1:6.5:530混合,60rpm下搅拌11min后,84℃下加热4.5h,捞出,用去离子水冲洗6min,得第一次加热纤维;将第一次加热纤维置于功率为85w、电压为42v的射频等离子体装置中,于515℃处理3.5h后,抽真空30min,按流量比3.5:1通入氧气和乙酰丙酮铜至气压为142pa,沉积29min,得第二次加热纤维;将第二次加热纤维于610℃,处理95min后,升温至790℃,处理2h,得铜碳纤维。其余步骤同实施例2。

89.对比例7

90.对比例7与实施例2的区别在于步骤(8)的不同,将步骤(8)改为:将纤维初体、六亚甲基四胺、蒸馏水按质量比1:6.5:530混合,60rpm下搅拌11min后,84℃下加热4.5h,捞出,用去离子水冲洗6min,得第一次加热纤维;将第一次加热纤维置于第一次加热纤维质量6倍

的葡萄糖水溶液,葡萄糖水溶液中葡萄糖和去离子水的质量比为1:9,117℃下加热23h,捞出,用去离子水洗涤6次,得第二次加热纤维;将第二次加热纤维于610℃,处理95min后,升温至790℃,处理2h,得铜碳纤维。其余步骤同实施例2。

91.对比例8

92.对比例8与实施例2的区别在于步骤(8)的不同,将步骤(8)改为:将纤维初体、六亚甲基四胺、蒸馏水按质量比1:6.5:530混合,60rpm下搅拌11min后,84℃下加热4.5h,捞出,用去离子水冲洗6min,得第一次加热纤维;将第一次加热纤维置于第一次加热纤维质量6倍的葡萄糖水溶液,葡萄糖水溶液中葡萄糖和去离子水的质量比为1:9,117℃下加热23h,捞出,用去离子水洗涤6次,得第二次加热纤维;将第二次加热纤维置于功率为85w、电压为42v的射频等离子体装置中,于515℃处理3.5h后,抽真空30min,按流量比3.5:1通入氧气和乙酰丙酮铜至气压为142pa,沉积29min,得铜碳纤维。

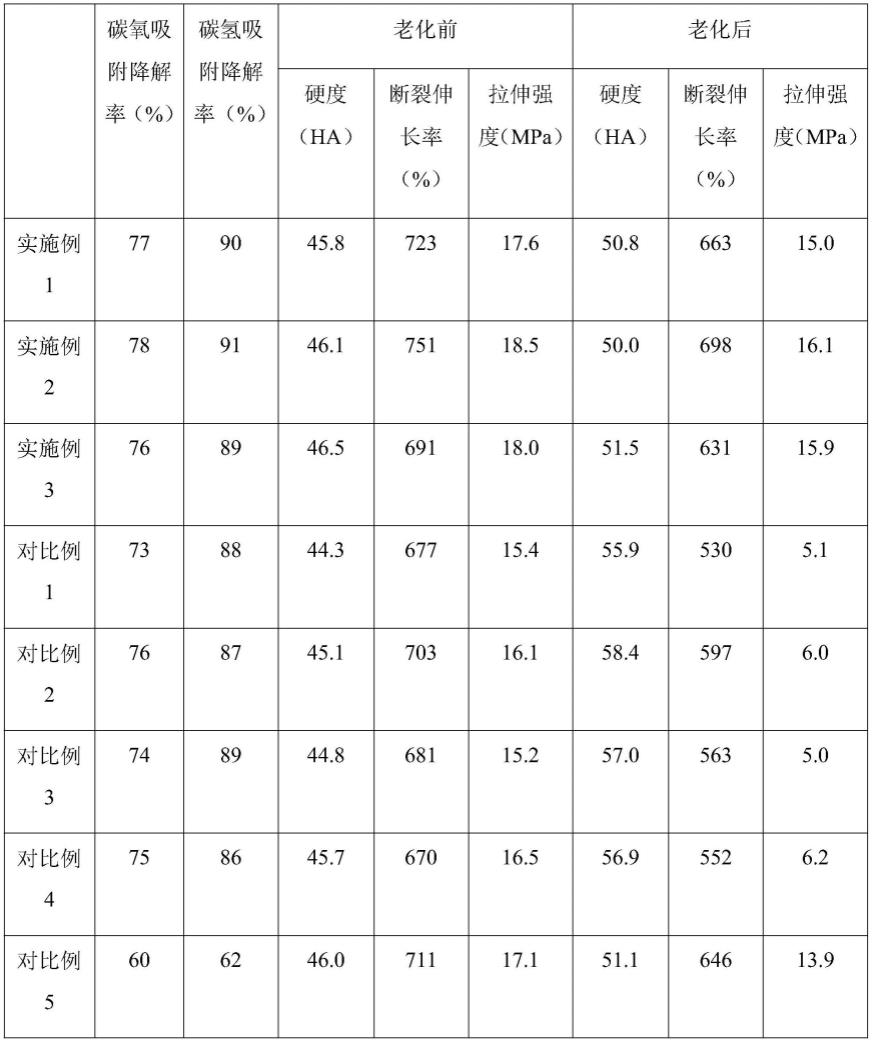

93.效果例

94.下表1给出了采用本发明实施例1至3与对比例1至8的轮胎用耐磨高稳定性橡胶的性能分析结果。

95.表1

[0096][0097][0098]

从实施例与对比例的碳氧、碳氢吸附降解率的实验数据对比可发现,本发明以硝酸铜为内相、以聚丙烯腈和碳酸钙为外相,电纺,经过多次升温加热,硝酸铜逐渐分解为氧

化铜,经葡萄糖还原氧化亚铜,然后升温过程中,逸出二氧化碳气体,使外相纤维呈多孔状,同时氧化亚铜纤维继续成核生长,并逐渐外延,穿过微孔,形成刺状结构,然后聚丙烯腈炭化,依靠刺状的氧化亚铜为交联点,相互粘并,形成三维立体网络状结构,迅速吸收尾气中的碳氧化合物和碳氢化合物,催化二氧化钛光降解碳氧化合物和碳氢化合物,提高橡胶的吸附尾气效果;从实施例与对比例的老化前后实验数据对比可发现,本发明利用2-烯丙基戊-4-烯基胺、2-羟基-4-烯丙氧基二苯甲酮、哌嗪、2-(二乙氧基磷酰基)丙烯酸叔丁酯、1,2,2,6,6-五甲基-4-哌啶醇改性天然橡胶,提高与橡胶相容性的同时,可以与过氧自由基、烷氧自由基发生反应,同时分解氢过氧化物,阻止橡胶氧化反应的进行,有效保护橡胶,提高橡胶的抗老化性能。

[0099]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1