一种芝麻香油的水代法连续化生产方法

1.本发明属于食品加工技术领域,具体涉及一种芝麻香油的水代法连续化生产方法。

背景技术:

2.我国是芝麻的生产和消费大国,芝麻香油是最主要的芝麻制品,占芝麻加工量的近50%。目前,生产芝麻香油的常规方法有水代法、液压法和螺旋压榨法。其中水代法是生产芝麻香油的传统特色工艺,是一种绿色制油技术。水代法是以最绿色的水为萃取剂,从芝麻油酱中将油脂取代出来的方法,其不仅符合绿色加工要求,并且整个加工过程中工艺条件温和,芝麻香油的香味保留好,同时水代也起到了净化的作用,可将芝麻高温焙炒过程中产生的烟糊味及可能产生的有害物质去除。因此,水代方法造就了芝麻香油最为醇正的风味,制备所得香油深受消费者喜爱。

3.目前,对芝麻香油的水代法这一传统的绿色加工工艺进行提质升级改造,是提高芝麻加工效益,实现芝麻特色产业高质量发展的关键推手。然而,现有芝麻香油生产几乎都要沿袭传统工艺,存在着设备落后、间歇性生产效率低、工艺控制水平低、难以实现标准连续化生产等问题,根本无法满足现代化食品工业的发展需求。如,传统水代在磨酱工序,较多采用古老的石磨,笨重、能耗高、效率低;在兑浆搅油与墩油工序,搅油与墩油两个操作单元在一个设备(墩油锅)上完成,墩油后需要隔一段时间撇油一次,属于间歇性操作,且耗时长、无法连续生产(8-24h),严重影响了生产效率。

4.申请公布号为cn111040867a公开了一种水代法芝麻香油的制取方法,其制取过程包括水洗调质、蒸制、气流膨化、扬烟、磨浆、水代法析油、振荡分油、静置沉淀等八个步骤。该现有技术的改进在于通过芝麻前处理工艺的改进从而提升芝麻油的风味,但是其在振荡分油阶段,仍然采用了传统的墩油方式,即采用墩油壶不断地对墩油锅中的油水混合物进行墩压,墩压1-2h才撇油一次,共需要多次撇油才能实现芝麻香油的生产,仍然属于间歇式生产,加工效率低,根本无法实现工业化连续生产。

技术实现要素:

5.为了解决上述问题,本发明的目的在于提供一种芝麻香油的水代法连续化生产方法,其在提高芝麻油得率的基础上,还能实现芝麻香油的连续化生产,大幅度提高生产效率。

6.为了实现上述目的,本发明的芝麻香油的水代法连续化生产方法,所采用的技术方案是:

7.一种芝麻香油的水代法连续化生产方法,包括以下步骤:

8.1)炒制、磨浆:芝麻经筛选、水洗后,调节水分含量为15~20%进行炒制、冷却,然后对芝麻进行磨浆,得到油酱;所述磨浆为先采用砂轮磨粗磨,然后采用胶体磨细磨;

9.2)兑水搅油:采用保温罐组密闭搅油装置,兑水量为75~100%的油酱重,添加方

式为水、油酱两者按比例同步加入,加入后机械搅拌,得到混合酱体;所述机械搅拌为先在250~350rpm转速下搅拌40~60min,然后在50~60rpm转速下搅拌5~15min;

10.3)振捣器捣油:兑水搅油后,将混合酱体转移至暂存罐中,将振捣器插入到混合酱体中,振捣4~6min后转移至中转罐中,以50~60rpm保持低速搅拌;

11.4)离心分离、静置:经过振捣、搅拌后的油水渣三相体系进行连续式离心分离,得到油相、水相和麻渣,然后将得到的油相转入沉降罐中静置过滤即得。

12.水代制取芝麻油时,麻酱经过水代搅油后,油脂大部分漂浮在上层,但仍有较多的油脂包裹在含水麻渣中,随含水麻渣沉降到下层,需要采取进一步的措施,将更多的油脂释放出来。目前传统的水代芝麻香油生产中,均采用的是墩油晃油的工艺,其原理主要依靠铜葫芦捶打及晃油锅的同心往复回旋或者往复摇摆的方式,实现油水分离。一方面通过晃油,促使湿麻渣下沉,油脂上浮,起到澄清的作用;另一方面通过电葫芦的捶打,破坏油脂与湿麻渣的稳定结合,将剩余的包裹在含水麻渣中的油脂墩压出来,同时,破坏被麻渣封闭了的油路,促进释放的油脂上浮聚集。但是,上述方法需要根据需要进行多次撇油,并且时间间隔长,属于典型的间歇式生产,效率低下。

13.为了实现芝麻香油的连续化生产,提高生产效率,本发明在设计之初,考虑采用可连续作业的离心机进行连续性的离心力分离,来代替晃油锅往复回旋或者摇摆的缓慢沉降的作用,达到高效澄清的效果。然而,连续性离心分离时,由于离心机长径比的限制(5:1—~4:1),离心机高转动(3000~5000rpm),物料快速的随着转筒的旋转轴向推动,物料在离心机内停留时间基本上在1-2min内,与传统墩油晃油需数小时以上的缓慢沉降相比,时间极短。且离心过程中根本无法采用电葫芦这种方式将湿麻渣颗粒内部被包裹的油脂释放出来。同时,连续性离心对物料中脂肪成分的游离与释放程度要求比较高,油脂游离和释放程度达不到要求,离心效果也会较差(这在本发明的早期实验中已经得到证实)。那么如何才能探索出一种全新的工艺思路,其能够在短时间内得到满足离心分离要求的物料,并达到与传统电葫芦墩油工艺相当甚至更优的作用和制油效果,成为了首要解决的技术难题。

14.基于上述问题,本发明的发明人在查阅了大量资料并进行了长期反复的试验摸索后,首创性的提出了一种将混凝土浇筑中常使用的机械振捣器应用到水代芝麻香油连续化生产工艺中的构想,并同时开展了机械振捣的对照试验,以验证振捣器机械震动是否具有促进芝麻油水分离的效果。经过试验探究,本发明发现,通过控制机械振捣工艺及参数,能够有效促进包裹在麻渣中的芝麻油滴释放,从而提高油脂的分离效果。基于机械振捣的这一特殊作用,本发明由此提出了上述技术方案。此外,本发明还进一步发现,通过改变兑水搅油过程中机械搅拌的方式,即采用高速搅拌后,再经过慢速搅拌,两者前后衔接,能够使脂肪释放程度增强,进一步配合机械振捣过程后,能够使后续连续式离心分离的效果更好。

15.综上,本发明的芝麻香油的水代法连续化生产方法,能够连续进料、连续出料,首次实现了芝麻香油的连续化生产,并且,本发明采用特定的磨浆、兑水搅油、振捣器捣油、离心分离工艺进行前后衔接,紧密配合,使得芝麻香油的生产效率较传统的墩油晃油工序提升70%以上,麻渣残油率≤10%,出油率达50%以上,极大地满足了芝麻香油的加工需求。

16.步骤1)中,芝麻筛选、水洗的目的在于去除原料中的霉变、不成熟颗粒或石子、尘土等杂质,同时起到调节芝麻水分的作用。芝麻炒制的过程可采用本领域的常规炒制方法,如芝麻调节水分后进行炒制,先采用猛火,炒制芝麻升温至170℃左右,待芝麻整体色泽均

一、颜色棕红时,加入约5%芝麻量的水进行扬烟,然后降低火力,用小火将芝麻水分焙干。焙干后转入冷却筛冷却降温至70℃以下,转入暂存仓中待磨浆用。

17.磨浆过程会影响水代法芝麻香油的生产效率、出油率(饼粕残油率)、香味和沉降效率。好的磨浆工艺要求磨浆过程中酱体温度低、不起热,风味保留好;磨酱处理量大,易控制、易连续化,保障生产效率;磨酱细度高、酱体流动性好,保障出油率。基于保障磨浆效率、产品风味和出油率的要求,优选地,步骤1)中,所述砂轮磨共4档,对应1~4刻度,1刻度最粗,4刻度最细;磨浆时砂轮磨设置成1刻度或2刻度粗磨;胶体磨选用菱形磨齿调节至最细刻度细磨。为了更好地保留芝麻香油的味,进一步优选地,步骤1)中,磨浆后麻酱温度不能高于65℃。

18.兑浆搅油是水代的关键工序,也是水代法的标志工序。其实质属于水取代油脂与油酱中的非脂肪成分结合的过程。兑浆搅油效果会直接影响出油率和澄清度,而兑浆种类和温度均是影响水代效果的重要因素。优选地,步骤2)中,所述水为沸水或浓度为2%以下的沸盐水,所述沸水或沸盐水的温度为90~100℃。进一步地,所述盐水中使用的盐为食品中可添加的钠盐、钾盐、钙盐、镁盐、铵盐、铝盐中的一种或几种。采用热水进行兑浆,能够与蛋白等非脂固体的结合更紧密,加盐能促进这种吸收,且加盐能增大水的密度,增加油与水的密度差,从而促进水代过程中脂肪的游离释放过程。

19.兑浆搅油过程中,需要通过搅拌使得水与麻酱均匀分散并充分接触,以强化水分和油脂与酱中固相物质竞争性吸附过程。搅拌过程中,需要一定的搅拌温度、强度来保证接触的频率,还需要一定的时间保证竞争性吸附反应的完成,需要通过不同的搅拌速度促使油脂更容易释放和聚集。因此,搅拌工艺和参数对水代效果具有较大影响。为了提高水代效果以促进后续芝麻香油得率的提高,优选地,步骤2)中,机械搅拌过程中保持温度为70~90℃。进一步地,基于最大幅度提高脂肪游离释放的目的,优选地,所述机械搅拌为先在300rpm转速下搅拌50min,然后在60rpm转速下搅拌10min。

20.本发明将振捣器插入到混合酱体体系中,通过剧烈的机械震动,代替电葫芦墩油的效果,将包裹在胶体内部及被堵塞通路的油脂释游离释放,增强下一步连续离心分离的效果。优选地,步骤3)中,所述振捣器的为插入式振捣器,振捣电机转速为2000~12000rpm。为了保证振捣效果,优选地,所述振捣器的每两根振捣器棒的距离不超过振捣棒直径的10倍,振捣棒中心与搅拌容器内壁的距离在振捣棒直径的5倍以内,以保证振捣效果。

21.基于食品加工的需要,实际生产应用时,采用的振捣器可按需求采用食品接触用材质,只需保证振捣效果即可。

22.本发明建立了适宜规模化需求的连续分离技术以进行油水渣三相体系分离。为了在实现连续化生产的同时,提高分离效果,优选地,步骤4)中,所述连续式离心分离时,采用三相卧螺离心机,或者两相卧螺离心机+碟片式离心机的组合进行连续分离。

23.离心机的分离性能和分离能力会影响最终所得芝麻香油的得率,优选地,步骤4)中,所述三相、两相卧螺离心机的分离因数为3000~4000g,所述碟片式离心机的分离因数为8000~15000g。

24.离心分离后可将离心得到的油相转入沉降罐中静置澄清7~20天,静置后的上层为澄清芝麻香油,经滤油机过滤得净油、灌装即得成品芝麻香油。

具体实施方式

25.以下结合具体实施方式,对本发明做进一步描述。

26.实施例1

27.本实施例的芝麻香油的水代法连续化生产方法,步骤以下步骤:

28.1)炒制、磨浆:芝麻经筛选、水洗去除杂质后,调节水分含量为15%进行炒制,炒制先采用猛火,至芝麻升温至170℃左右保持温度,待芝麻整体色泽均一、颜色棕红时,加入约5%芝麻量的水进行扬烟,然后降低火力,用小火将芝麻水分焙干。焙干后转入冷却筛冷却降温至70℃以下,然后对芝麻进行磨浆,得到油酱。磨浆为采用180型砂轮磨酱机粗磨,调节粗细刻度至刻度1,芝麻经砂轮磨磨制后温度在70℃左右,收集至冷却罐中冷却至50℃以下再经130型胶体磨进行第二道磨制,磨头为菱形磨齿,调至最细刻度,磨浆后麻酱温度不能高于65℃。

29.2)兑水搅油:采用保温罐组密闭搅油装置,兑水量为85%的油酱重,添加方式为水、油酱两者按比例同步加入,加入后机械搅拌,得到混合酱体;机械搅拌过程中保持体系温度为70℃左右,机械搅拌为先在300rpm转速下搅拌50min,然后在60rpm转速下搅拌10min。水采用的是温度为90~100℃的热水。

30.3)振捣器捣油:兑水搅油后,将混合酱体转移至暂存罐中,将振捣器插入到混合酱体中,振捣4min后转移至中转罐中,以50rpm保持低速搅拌;所述振捣器为插入式振捣器,型号为z1d-jx-0505型,棒头直径为50mm,两根棒头以80cm的距离分布,振捣转速为6000rpm;

31.4)离心分离、静置:经过振捣后的油水渣三相体系采用连续式离心机进行分离,得到油相、水相和麻渣;离心分离后将离心得到的油相转入沉降罐中静置澄清15天,静置后上层油相完全澄清,经滤油机过滤上层油相得净油,灌装即得成品芝麻香油。其中,连续式离心机分离时,采用三相卧螺离心机,离心机型号为lws-350型,离心分离因数为3553g。

32.实施例2

33.本实施例的芝麻香油的水代法连续化生产方法,步骤以下步骤:

34.1)炒制、磨浆:芝麻经筛选、水洗去除杂质后,调节水分含量为18%进行炒制,炒制先采用猛火,至芝麻升温至170℃左右保持温度,待芝麻整体色泽均一、颜色棕红时,加入约5%芝麻量的水进行扬烟,然后降低火力,用小火将芝麻水分焙干。焙干后转入冷却筛冷却降温至70℃以下,然后对芝麻进行磨浆,得到油酱;磨浆为采用180型砂轮磨酱机粗磨,调节粗细刻度至刻度2,芝麻经砂轮磨磨制后温度在70℃左右,收集至冷却罐中冷却至50℃以下再经150型胶体磨进行第二道磨制,磨头为复合型磨齿,调至最细刻度,磨浆后麻酱温度不能高于65℃。

35.2)兑水搅油:采用保温罐组搅油装置,兑水量为82%的油酱重,添加方式为水、油酱两者按比例同步加入,加入后机械搅拌,得到混合酱体;机械搅拌过程中保持温度为70℃左右,机械搅拌为先在250rpm转速下搅拌60min,然后在50pm转速下搅拌15min。水采用的是温度为90~100℃的浓度为1.5%的食盐水(nacl)。

36.3)振捣器捣油:兑水搅油后,将混合酱体转移至暂存罐中,将振捣器插入到混合酱体中,振捣6min后进行搅拌;所述振捣器为插入式振捣器,型号为z1d-jx-0505型,棒头直径为50mm,两根棒头以80cm的距离分布,振捣转速为6000rpm。

37.4)离心分离、静置:经过振捣后的油水渣三相体系采用连续式离心机进行分离,得

到油相、水相和麻渣;离心分离后可将离心得到的油相转入沉降罐中静置澄清7天,静置后上层油相完全澄清,经滤油机过滤上层油相得净油,灌装即得成品芝麻香油。其中,连续式离心分离时,采用两相卧螺离心机+碟片式离心机的组合进行连续分离。所述两相卧螺离心机的型号为lw350,分离因数为3320g,所述碟片式离心机的型号为qhz470,分离因子为11000g。

38.实施例3

39.1)炒制、磨浆:芝麻经筛选、水洗去除杂质后,调节水分含量为20%进行炒制,炒制先采用猛火,至芝麻升温至170℃左右保持温度,待芝麻整体色泽均一、颜色棕红时,加入约5%芝麻量的水进行扬烟,然后降低火力,用小火将芝麻水分焙干。焙干后转入冷却筛冷却降温至70℃以下,然后对芝麻进行磨浆,得到油酱;磨浆为先采用230型砂轮磨酱机粗磨,调节粗细刻度至刻度1,芝麻经砂轮磨磨制后温度在70℃左右,收集至冷却罐中冷却至50℃以下再经180型胶体磨进行第二道磨制,磨头为菱形磨齿,调至最细刻度,磨浆后麻酱温度不能高于65℃。

40.2)兑水搅油:采用保温罐组搅油装置,兑水量为90%的油酱重,添加方式为水、油酱两者按比例同步加入,加入后机械搅拌,得到混合酱体;机械搅拌过程中保持温度为70℃,机械搅拌为先在350rpm转速下搅拌40min,然后在60pm转速下搅拌5min。水采用的是温度为90~100℃浓度为2%的碳酸钠溶液。

41.3)振捣器捣油:兑水搅油后,将混合酱体转移至暂存罐中,将振捣器插入到混合酱体中,振捣5min后进行搅拌;所述振捣器为插入式振捣器,型号为z1d-jx-0505型,棒头直径为50mm,两根棒头以80cm的距离分布,振捣转速为6000rpm。

42.4)离心分离、静置:经过振捣后的油水渣三相体系采用连续式离心机进行分离,得到油相、水相和麻渣;离心分离后可将离心得到的油相转入沉降罐中静置澄清9天,静置后上层油相完全澄清,经滤油机过滤上层油相得净油,灌装即得成品芝麻香油。其中,连续式离心机分离时,采用两相卧螺离心机+碟片式离心机的组合进行连续分离。所述两相卧螺离心机的型号为lw450,分离因数为3100g,所述碟片式离心机的型号为qhz470,分离因子为11000g。

43.实验例

44.实验例1离心机的筛选

45.传统水代芝麻香油制作采用墩油晃油的方式进行油和含水麻渣的分离,耗时长,一般需要6-12h,属于间歇性生产,效率低。采用连续性的离心方法加速麻渣沉降,是实现水代法连续性生产的变革性技术之一。在常规实验室研究中,也有采用离心的方法分离芝麻香油的研究报道。但是实验室采用的离心设备一般是台式离心机,将料液装到离心杯或者离心管中,转速一般在5000rpm以上,离心30min或者更长时间,也属于间歇性的操作。采用水酶法制油,也采用离心机分离,然而,采用水酶法制油在实验室中采用的是高速离心机,离心的转速基本上在15000rpm以上,在规模化生产中难以实现。

46.本发明为了实现水代芝麻香油的连续化生产,采用了连续式分离的离心方法。三相或两相的卧螺分离机是常见的连续式离心机,考虑到这两种离心机在工作时,物料在离心转鼓内停留的时间只有1min左右。因此,通常文献中的台式离心机长时间离心的工艺参数对实际生产中无参考价值。为了能够在实验室考察实际生产中连续化分离的效果,本实

验例采用台式离心机,设置离心时间为1min,以用于模拟生产中连续离心机的离心效果。

47.实验方法为:兑浆搅油:取500g磨制好的麻酱,取用前充分搅拌均匀,按照实验要求加入一定比例的沸水,机械搅拌60min。模拟离心分离:取约50g水代后的混合酱体以不同转速离心1min。离心后由上至下依次为油、水和渣(含水)。弃去油和水相,得湿麻渣,待测定残油率。饼渣残油率测定:将离心沉淀湿麻渣至烘箱中105℃干燥6h完全去除水分,然后粉碎机粉碎,参照gb 5009.6中的索氏抽提法测定脂肪含量,即为麻渣残油率(干基)。表1为模拟连续离心力考察的实验结果。

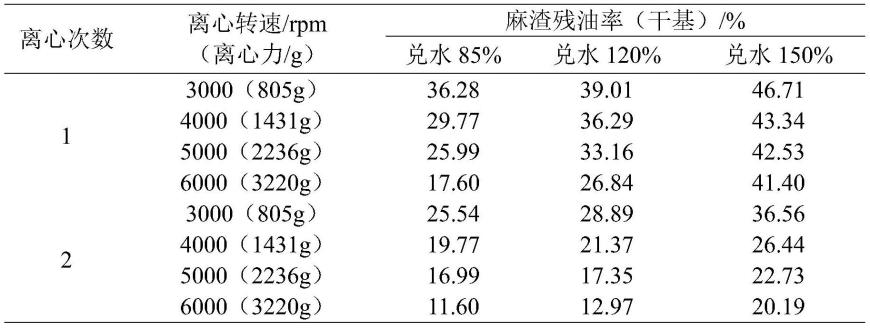

48.表1不同离心转速的离心效果考察

[0049][0050]

从表1结果可知,连续离心的效果与兑浆比例、离心转速(离心力)和次数(时间)密切相关。在离心一次条件下,兑水比例85%时,各离心条件下麻渣的残油率最低,效果最好,兑水比例为120%时稍差一些,兑水比例为150%时效果最差。在离心二次条件下,不同兑水比例条件下,麻渣残油率大幅度下降。可见,在离心转速一定的条件下,在实际生产中,要尽可能的提高物料在离心机转筒中停留的时间。

[0051]

比较不同转速,不论是离心1次还是2次,在实际实验条件下,麻渣残油率与离心转速(离心力)呈负相关,转速越高,麻渣残油率越低,分离效果越好。从设备选型来看,大部分生产型的卧螺离心机(两相、三相)的分离性能围绕在3000

±

600(g),为了贴合实际设备性能,不再实验更高转速的离心效果。在设备选型时,尽量选择分离能力较高的离心机。碟片式离心机、管式离心机虽然可以有更高的转速、更高的分离能力,但更多用于轻相和重相的分离,以及含少量固体的三相分离、两相分离,即用于卧螺离心后的液相二次分离,不能用于水代香油物料这种麻渣含量占比50%以上的物料的直接分离。

[0052]

实验例2磨浆工艺的优化

[0053]

(1)不同磨浆方式对水代法芝麻香油的影响

[0054]

现有石磨磨酱虽然是传统的磨酱工艺,具有不起热的优点,但存在设备笨重,处理量低(单磨效率仅50-100kg/h),生产过程属于敞开式,不符合卫生要求,石磨材质的一致性差,环保问题限制石磨开采。此外,现有技术中还存在砂轮磨、多辊磨、胶体磨,不同磨制方式各有其优缺点。以下考察不同磨制方式及其组合的效果。其中砂轮磨采用180型砂轮磨酱机粗磨,调节粗细刻度至刻度1,胶体磨采用130型胶体磨进行磨制,磨头为菱形磨齿,调至最细刻度。其他磨浆工艺采用本领域常见参数。

[0055]

不同磨酱工艺组配:以石墨、砂轮磨、胶体磨、多辊磨进行组合磨制,分为:砂轮磨磨制2次、砂轮磨+胶体磨、砂轮磨+辊磨1次、砂轮磨+辊磨2次、辊磨2次+胶体磨、辊磨3次+胶

体磨、石墨磨。兑浆搅油、离心分离和残油率测定参考实验例1中的方法,兑浆搅油搅拌时间60min,离心转速6000rpm,时间1min。不同磨酱工艺水代制油后的麻渣残油率见表2。

[0056]

表2不同磨酱工艺水代法麻渣残油率测定结果

[0057][0058]

从表2数据来看,不同磨酱方式之间麻渣残油率差距比较大。以85%水和85%的盐水比例的兑浆搅油工艺来说,砂轮磨+胶体磨和砂轮磨+辊磨1次的效果比较好,优于传统石磨磨酱的水代效果。对比不同兑浆比例的影响,以100%水和100盐水比例的兑浆搅油工艺来说,整体效果较差。可见以85%的兑浆比例更佳。加盐对饼粕残油率影响不大。以85%的兑浆比例工艺,加盐不能降低饼粕残油率。以100%的兑浆比例工艺,加盐能小幅降低饼粕残油率。加盐可能在传统的震荡墩油过程中起到促进澄清左右,有利于油水的分离。在离心条件下,未体现出提高出油率的作用。

[0059]

综上,石磨和多辊磨的一些天然弊端,使其应用受到了局限。而砂轮磨和胶体磨是相对比较理想的可以实现连续化磨酱的磨酱设备选择,用砂轮磨粗磨,胶体磨细磨结合会是比较好的模式选择,即能保障生产效率,又能保障磨酱的细度。

[0060]

(2)不同磨浆次数对水代法芝麻香油的影响

[0061]

通过前期研究,确定了砂轮磨结合胶体磨的联用磨制技术,以麻渣残油率为考察指标,进一步研究了胶体磨不同磨酱次数对水代法芝麻香油的影响,考察了适宜连续化的高速短时离心模式。磨酱:以砂轮磨酱机磨酱1次,记为磨酱1。分别用胶体磨磨1次、2次、3次,记为胶1、胶2、胶3。水代过程:85%热水,搅拌60min。离心:取搅油后的油酱混合体,酱加离心管50g左右。6000rpm离心1min。离心后弃去上层油水液体,下层沉淀置烘箱中105℃干燥至恒重(6h以上),研磨机粉碎,快速脂肪测定仪测定残油。结果见表3。其中砂轮磨采用180型砂轮磨酱机粗磨,调节粗细刻度至刻度1,胶体磨采用130型胶体磨进行磨制,磨头为菱形磨齿,调至最细刻度。

[0062]

表3不同磨酱工艺对水代残油率的影响

[0063][0064]

由表3可以看出,采用模拟连续式离心代替墩油实现油水分离,磨酱工艺影响较大,呈现先降低后平稳的趋势。其中砂轮磨磨制后,胶体磨磨制1遍、2遍和3遍之间差别不大。综合考虑性能、生产效率及成本,选择砂轮磨结合胶体磨磨制1次最为适宜。

[0065]

实验例3兑浆搅油过程中搅拌时间和搅拌模式的筛选

[0066]

水代是关键过程,也是芝麻香油水代法生产的核心和标志性工序。在此工序,加入热水后,热水与油酱中的非脂固体成分充分接触,并取代油脂与非脂固体成分原有的结合。最终水取代油脂与油酱中的非脂固体成分结合,形成含水麻渣,脂肪组分被水取代游离,从而实现水代过程。水与油脂竞争性地与非脂固体成分结合,水与非脂固体的成分结合越紧密,游离释放的油脂越多。这中间发生的有分散(水与麻渣均匀接触)、非脂固体吸水膨胀、脂肪游离释放的过程。该过程受到磨制效果、兑浆方式、搅拌方式等多种因素的影响。因此,在前述研究的基础上,十分有必要确定搅拌时间和搅拌方式。

[0067]

(1)不同搅拌时间的考察

[0068]

搅拌时间选择:10min、20min、30min、40min、50min、60min。水代:85%水(85水)、0.5%酱重的盐(nacl)加到酱重85%的水中(盐85),然后加入酱中。搅拌强度:200rpm中速搅拌。油脂分离:6000rpm(3220g)离心1min。结果见表4所示。

[0069]

表4不同搅拌时间对麻渣残油率的影响

[0070][0071][0072]

(2)不同搅拌模式的考察

[0073]

兑浆比例:85%水和85%的盐水(酱重0.5%的盐);

[0074]

搅拌工艺:中速:200rpm搅拌50min;中速+低速:200rpm搅拌10min,100rpm搅拌40min;

[0075]

高速:300rpm搅拌50min;超低速:70rpm搅拌50min;高速+超低速:300rpm搅拌50min完成后,50-60rpm慢速搅拌10min。

[0076]

分离:6000rpm(3220g)离心1min。考察结果见表5。

[0077]

表5不同搅拌方式对水代麻渣残油率的影响(%)

[0078][0079]

由表4、5结果可知,不同的搅拌方式对水代麻渣残油率有不同程度的影响。其中,本发明通过验证实验证实,高速搅拌后,再经过慢速搅拌,能够有效改善油脂的释放程度,提高离心分离的效果。

[0080]

实验例4振捣器振捣条件的考察

[0081]

传统水代工艺中,通过墩油时电葫芦的捶打,破坏了下层沉降的麻渣的组织状态,促使包裹在麻渣中的细小脂肪分子释放,同时,也为油脂上浮提供通道。但是该工艺无法实现芝麻香油的水代法的连续化生产,本发明首次采用振捣器来作用于兑浆搅油后的混合酱体,并考察了其对振捣后下层油酱含油率以及离心效果的综合影响。

[0082]

(1)机械振捣器振动对下层油酱的影响

[0083]

经过砂轮磨、胶体磨联用磨酱,85%兑水比例,高速加超低速的兑浆搅油模式加工后,大部分的油漂浮在上部,但仍有相当多的油包裹在下层的湿麻渣中。将机械振捣器(插入式振捣器,型号为z1d-jx-0505型,棒头直径为50mm,两根棒头以80cm的距离分布,振捣转速为6000rpm)全部插入到经兑浆搅油工艺处理后物料中,振动不同的时间,考察不同振动时间的影响。表6为振动不同时间对下层油酱含油率的测定结果。

[0084]

表6机械振捣对下层油酱含油率的影响

[0085][0086]

由表6可知,机械振捣影响了物料的组成状态,振捣后下层麻渣的含油率随振捣时间的延长呈先降低,然后基本稳定的趋势。振捣5min后,随时间的增加,麻渣的残油率不再降低。

[0087]

(2)机械振捣不同时间对模拟离心效果的影响

[0088]

经不同时间振捣后的物料采用模拟离心的方法,6000rpm离心1min,测定离心沉淀含水麻渣中残油率和含水率,不同振捣时间对磨机离心麻渣的残油率和含水率的测定结果见表7。

[0089]

表7机械振捣对模拟离心麻渣的影响

[0090][0091]

注:芝麻干基含油率为55%。

[0092]

由表中数据可知,模拟离心条件下,振捣处理对降低麻渣残油率有明显的效果。随

着振捣时间的增加麻渣残油率先降低后稳定,与表6中未振捣前下层麻渣的含油率结果一致。对于最佳的磨酱及兑浆搅油工艺处理条件下,经过振捣5min,相较于未振捣可降低麻渣残油率5.18%,出油率提高2.88%。继续振捣,麻渣残油率和出油率基本保持稳定,因此,确定振捣时间为5min左右可达到理想效果。上述结果可以得出结论:模拟离心的分离效果与离心前物料的自身的状态有关,经振捣处理后,离心前物料中油脂游离释放的程度高,则离心后麻渣的残油率低,离心分离效果好。

[0093]

(3)不同磨酱工艺下振捣效果的考察

[0094]

不同磨酱工艺所得油酱兑水85%,中速搅拌60min后,经振捣5min和未振捣处理(插入式振捣器,型号为z1d-jx-0505型,棒头直径为50mm,两根棒头以80cm的距离分布,振捣转速为6000rpm),然后6000rpm离心1min,比较未振捣和振捣5min处理后的麻渣残油率。结果见表8。

[0095]

表8不同磨酱工艺下振捣与未振捣的麻渣残油率比较

[0096][0097][0098]

由表8可知,经振捣处理后,麻渣残油率都有较大幅度的降低。比较不同的磨酱工艺的麻酱,振捣处理后模拟离心麻渣残油率降低了6.17-7.78%,出油率提高了3.57-4.90%,可见振捣在降低麻渣残油率,提高出油率方面发挥了重要作用。

[0099]

实验例5生产试验考察与验证

[0100]

上述振捣效果的考察是在实验室模拟离心的条件下的结果,证明了振捣器处理的良好效果。但在生产实际中连续化离心的效果需要进一步验证。采用生产型的连续式卧螺离心机代替模拟离心,考察机械振捣的效果,采用前述实验例中最佳的磨酱(砂轮胶体磨联用各1次)和兑浆搅油工艺(85%酱重沸水,高速加超低速搅拌模式)处理,比较振捣5min与未振捣的效果,并与传统的间歇式墩油晃油工艺(晃油锅50rpm同心往复旋转,同时保持电葫芦捶打,每2h撇油1次,共撇油4次至无油撇出为止)进行对照。以麻渣残油率和出油率为考察指标。两相离心机为lw350型,离心力3320g;三相卧螺离心机为lws350型,离心力3553g。振捣采用插入式振捣器,型号为z1d-jx-0505型,棒头直径为50mm,两根棒头以80cm

的距离分布,振捣转速为6000rpm。具体实验结果见下表9。

[0101]

表9振捣处理对生产型连续离心效果的影响

[0102][0103]

由表中数据可以看出,采用卧螺离心机分离兑水油酱,若未经过振捣,麻渣残油率为16.46%和16.52%,分别比传统水代法的墩油晃油工艺高0.85%、0.91%。经振捣器强化振动处理后,麻渣残油率比传统水代法的墩油晃油工艺低7.18%、6.43%,与未振捣处理相比,麻渣残油率分别降低了8.03%、7.34%。出油率比传统水代法的墩油晃油工艺高4.18%、3.77%,与未振捣处理相比,出油率分别提高了4.73%、4.36%。可见,采用连续式离心工艺分离,经机械振捣处理后,大幅度提高了分离效率和产品得率。经振捣处理后,连续离心的麻渣残油率由原来的高于墩油传统工艺变为明显低于墩油传统工艺,出油率由低于墩油工艺变为明显高于墩油传统工艺。

[0104]

综上可知,本发明的芝麻香油的水代法连续化生产方法,能够连续进料、连续出料,首次实现了芝麻香油的连续化生产,并且,本发明采用特定的磨浆、兑水搅油、振捣器捣油、离心分离工艺,使得芝麻香油的生产效率较传统的墩油晃油工序提升70%以上,麻渣残油率≤10%,出油率达50%以上,极大地满足了芝麻香油的加工需求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1