一种低胺基含量聚砜的制备方法与流程

1.本发明涉及一种聚砜的制备方法,尤其涉及一种低胺基含量聚砜的制备方法。

背景技术:

2.聚砜是一种重要的热塑性特种工程塑料,主要有聚醚砜(pes)、双酚a型聚砜(psu)、聚亚苯基砜(ppsu)等。聚砜树脂具有优异的性能,如卓越的机械性能,耐高温性、耐化学腐蚀性、耐老化性能等。这些特点使得该类材料在航空航天、国防、电子电气、医疗、核电、油井、船舶、磁线、军事工业、汽车制造工业和食品加工等众多领域都有广泛的应用。cn112409596a

3.合成聚砜的工艺一般采用n-甲基吡咯烷酮、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺等作为溶剂,如本技术人前期专利cn112409596a、cn114409900a、cn113004521a中的记载,非质子极性溶剂沸点适中,对聚砜溶解性好,在聚砜制备工艺中应用广泛。但申请人在对聚砜产品品质的提升研究中意外地发现,在碱性成盐剂和水存在下,以上非质子极性溶剂极易发生高温水解,生成胺类化合物,而胺类化合物进一步与原料4,4'-二氯代二苯基砜反应,在聚砜中引入苯胺类结构,使得材料在挤出注塑等过程中颜色加深,透光率降低,极大影响聚砜在高端领域中的应用。

技术实现要素:

4.为了解决以上技术问题,本发明提出一种低胺基含量聚砜的制备方法。本发明所述的胺基通常情况下一般是指端胺基,该类胺基的存在经本发明人的持续研究发现,会对产品的加工颜色和透光率具有不利影响,本发明通过多种手段的共同作用,可以显著降低聚砜产品中的胺基含量,从而改善产品加工品质,扩大产品的高端应用。

5.为实现上述目的,本发明所采用的技术方案如下:

6.一种低胺基含量聚砜的制备方法,包括以下步骤:

7.1)将双酚类化合物、二氯二苯砜类化合物、成盐剂、非质子极性溶剂加入到反应容器中,搅拌升温并在氮气吹扫条件下回流分水,回流温度为非质子极性溶剂沸点以下10-30℃,脱除理论值的水和部分溶剂;

8.2)将体系升温至非质子极性溶剂的沸点上下5℃,搅拌反应3-10h,得到粘稠的聚砜溶液;

9.3)将体系温度降至80-120℃,加入酰氯类化合物继续反应,清除残留的胺基,制备得到所述低胺基含量聚砜。

10.在本发明的一项优选方案中,所述双酚类化合物和二氯二苯砜类化合物的摩尔比为1:(0.95-1.05),优选1:(0.97-1.03);

11.优选地,所述双酚类化合物和成盐剂的摩尔比为1:(1-2),优选1:(1.1-1.5);

12.优选地,所述非质子极性溶剂在步骤1)中的添加量为使体系固含为10-30%,优选15-25%。

13.在本发明的一项优选方案中,所述二氯二苯砜类化合物具有如下式i所示的结构通式:

[0014][0015]

式i中x各自独立地选自ch3或h,且至少有一个x是甲基;更优选地,所述二氯二苯砜类化合物具有如下式iii所示的结构通式:

[0016][0017]

优选地,所述双酚类化合物选自双酚a、双酚s、双酚f、对苯二酚、间苯二酚、二羟基二苯酮、二羟基二苯醚、4,4

′‑

联苯二酚、六氟双酚a、四溴双酚a、二羟基萘中的一种或多种;

[0018]

优选地,所述成盐剂为碳酸钾和/或碳酸钠;

[0019]

优选地,所述非质子极性溶剂选自n-甲基吡咯烷酮、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺中的一种或多种。

[0020]

在本发明的一项优选方案中,步骤1)中氮气吹扫的流速为0.5-1l/min。

[0021]

在本发明的一项优选方案中,步骤3)中,封端反应时间为1-5h。

[0022]

在本发明的一项优选方案中,步骤3)中,酰氯类化合物的添加量按照摩尔量计,为二氯二苯砜类化合物摩尔量的1-5%。

[0023]

在本发明的一项优选方案中,步骤3)中,酰氯类化合物具有如下式ii所示的结构通式:

[0024][0025]

式ii中,y选自碳原子数为c1-c5的直链或支链烷基、c6-c8的取代或非取代芳基或环己基。

[0026]

本发明通过三种途径协同降低材料中胺基含量:一是优化带水工艺,采用氮气吹扫的方式排除成盐副产物水,从而降低带水温度,避免非质子极性溶剂高温水解;二是采用甲基取代的二氯代二苯基砜代替常规原料4,4'-二氯代二苯基砜,空间位阻效应能有效降低氯端基与有机胺类化合物的反应速率;三是反应结束后加入酰氯类化合物清除残留的胺基,从而进一步提高体系的热稳定性。通过上述方法制备的聚砜外观性能和热稳定性得到极大改善,有利于扩宽市场应用范围。

具体实施方式

[0027]

下面通过具体实施例对本发明做进一步说明,本发明所述实施例只是作为对本发明的说明,不限制本发明的范围。

[0028]

以下实施例如无特殊说明,所用原料均通过市售商业途径购买获得。其中,1-氯-4-(4-氯-3-甲苯基)砜基-2-甲基苯采购自深圳爱拓化学,cas号39022-42-9。

[0029]

本发明涉及的主要测试方法如下:

[0030]

通过凝胶渗透色谱(gpc)测定聚合物分子量和分子量分布;

[0031]

通过核磁共振波谱仪测定聚砜中胺基含量;

[0032]

通过黄色指数测定仪和透光率测试仪分别测定聚砜2mm样片的黄度指数和透光率;聚砜2mm样片的准备方法如下:在熔体温度350~390℃,模具温度140~180℃下将聚砜颗粒注塑成型,裁切成2mm厚的样片。

[0033]

【实施例1】

[0034]

在一个带有油浴加热、搅拌器、分水器和冷凝管的四口反应瓶中,依次加入0.25mol双酚a、0.375mol碳酸钾、0.249mol 1-氯-4-(4-氯-3-甲苯基)砜基-2-甲基苯,500g n,n-二甲基乙酰胺,升温至150℃并以流速0.5l/min持续通入氮气,以吹扫带出成盐反应生成的水和部分溶剂n,n-二甲基乙酰胺,直至体系中水的含量<1000ppm。

[0035]

随后将体系升温至165℃,继续反应5h,得粘稠聚砜溶液。

[0036]

将聚砜溶液降温至80℃,在烧瓶中加入0.0025mol乙酰氯继续反应,反应时间3h。反应结束后,加水析出、过滤、洗涤、干燥,得到低胺基含量聚砜颗粒。

[0037]

【实施例2】

[0038]

在一个带有油浴加热、搅拌器、分水器和冷凝管的四口反应瓶中,依次加入0.1mol双酚s、0.1mol碳酸钠、0.098mol 1-氯-4-(4-氯-3-甲苯基)砜基-2-甲基苯、409.68g n,n-二甲基甲酰胺,升温至130℃并以流速1l/min持续通入氮气,以吹扫带出成盐反应生成的水和部分溶剂n,n-二甲基甲酰胺,直至体系中水的含量<1000ppm。

[0039]

随后将体系升温至150℃,继续反应10h,得粘稠聚砜溶液。

[0040]

将聚砜溶液降温至100℃,在烧瓶中加入0.0049mol丙酰氯继续反应,反应时间5h。反应结束后,加水析出、过滤、洗涤、干燥,得到低胺基含量聚砜颗粒。

[0041]

【实施例3】

[0042]

在一个带有油浴加热、搅拌器、分水器和冷凝管的四口反应瓶中,依次加入1mol双酚a、2mol碳酸钾、0.95mol 1-氯-4-(4-氯-3-甲苯基)砜基-2-甲基苯、0.98kg n,n-二甲基乙酰胺,升温至150℃并以流速0.5l/min持续通入氮气,以吹扫带出成盐反应生成的水和部分溶剂n,n-二甲基乙酰胺,直至体系中水的含量<1000ppm。

[0043]

随后将体系升温至165℃,继续反应5h,得粘稠聚砜溶液。

[0044]

将聚砜溶液降温至120℃,在反应体系中加入0.0285mol苯甲酰氯继续反应,反应时间3h。反应结束后,加水析出、过滤、洗涤、干燥,得到低胺基含量聚砜颗粒。

[0045]

【实施例4】

[0046]

在一个带有油浴加热、搅拌器、分水器和冷凝管的四口反应瓶中,依次加入4mol双酚a、6mol碳酸钾、3.96mol 1-氯-4-(4-氯-3-甲苯基)砜基-2-甲基苯、7.08kg n-甲基吡咯烷酮,升温至180℃并以流速1l/min持续通入氮气,以吹扫带出成盐反应生成的水和部分溶

剂n-甲基吡咯烷酮,直至体系中水的含量<1000ppm。

[0047]

随后将体系升温至200℃,继续反应3h,得粘稠聚砜溶液。

[0048]

将聚砜溶液降温至100℃,在反应体系中加入0.198mol乙酰氯继续反应,反应时间5h。反应结束后,加水析出、过滤、洗涤、干燥,得到低胺基含量聚砜颗粒。

[0049]

【实施例5】

[0050]

参照与实施例1基本相同的方法制备聚砜颗粒,区别仅在于:将反应原料1-氯-4-(4-氯-3-甲苯基)砜基-2-甲基苯替换为相同摩尔量的4,4'-二氯代二苯基砜。

[0051]

【对比例1】

[0052]

参照与实施例1基本相同的方法制备聚砜颗粒,区别仅在于:提高回流分水的温度至溶剂沸点温度,即:

[0053]

在一个带有油浴加热、搅拌器、分水器和冷凝管的四口反应瓶中,依次加入0.25mol双酚a、0.375mol碳酸钾、0.249mol 1-氯-4-(4-氯-3-甲苯基)砜基-2-甲基苯,500g n,n-二甲基乙酰胺,升温至165℃并以流速0.5l/min持续通入氮气,以吹扫带出成盐反应生成的水和部分溶剂n,n-二甲基乙酰胺,直至体系中水的含量<1000ppm。

[0054]

随后保持165℃,继续反应5h,得粘稠聚砜溶液。

[0055]

将聚砜溶液降温至80℃,在烧瓶中加入0.0025mol乙酰氯继续反应,反应时间3h。反应结束后,加水析出、过滤、洗涤、干燥,得到聚砜颗粒。

[0056]

【对比例2】

[0057]

参照与实施例1基本相同的方法制备聚砜颗粒,区别仅在于:回流分水过程中不进行氮气吹扫,该方案显著延长了体系中水达到理论值的操作时间,从原来的6h变成了20h以上,不具有工业应用价值。

[0058]

【对比例3】

[0059]

按照常规工艺制备聚砜颗粒:

[0060]

在一个带有油浴加热、搅拌器、分水器和冷凝管的四口反应瓶中,依次加入0.25mol双酚a、0.375mol碳酸钾、0.249mol 4,4'-二氯代二苯基砜、500g n,n-二甲基乙酰胺,将油浴温度直接升至165℃,蒸除成盐反应生成的水和部分溶剂n,n-二甲基乙酰胺,直至体系中水的含量<1000ppm,继续反应5h,得到黄色粘稠聚砜溶液。反应结束后,加水析出、过滤、洗涤、干燥,得到聚砜颗粒。

[0061]

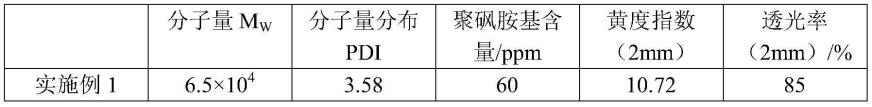

对各实施例、对比例制备的聚砜粉末分别进行表1中性能测试,测试结果如下:

[0062]

表1、产品测试结果

[0063]

[0064][0065]

通过实施、对比例可以看出,采用本发明所述方法制备的聚砜产品其胺基含量明显降低,外观性能得到极大提升。

[0066]

以上所述仅是本发明的优选实施方式,应当指出,对于本领域技术的普通技术人员,在不脱离本发明方法的前提下,还可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1