乙醇脱氢制乙醛分离精制系统和工艺

1.本发明具体涉及一种乙醇脱氢制乙醛分离精制系统和工艺。

背景技术:

2.乙醛是一种重要的有机化工中间体,是乙醇的直接衍生品,可用于生产醋酸、醋酸酯、季戊四醇、巴豆醛、三氯乙醛、乙二醛、醋酸乙烯酯和吡啶类化合物等,在农药、医药、食品和饲料添加剂等领域具有广泛的用途。

3.目前,世界上乙醛的工业生产路线主要有以下几种:乙烯氧化法、乙炔水合法、乙醇法。其中,大量低成本的煤制乙醇为乙醇法生产乙醛提供了大量廉价易得的原料资源。开发乙醇催化脱氢制乙醛的催化剂及工艺,对扩大乙醇的下游市场利润增长点,实现高附加值转化,提高市场竞争力,具有现实的经济效益和可行性。乙醇法又分为乙醇氧化法和乙醇催化脱氢法,乙醇氧化法是乙醇蒸汽在银丝网或膨松银催化剂上与空气混合,在高温带压条件下发生氧化反应,乙醇单程转化率达30%-50%,选择性85%-95%。避免乙醛在高温下发生分解和能量回收是该法生产的重要考虑因素之一,该方法最大的缺点是催化剂价格昂贵及反应温度较高(》400℃);而乙醇脱氢法是乙醇蒸汽在催化剂上催化脱氢合成乙醛,同时副产高纯度氢气,生产成本低,该工艺在固定床反应器中进行,生产操作简单,是乙醛合成中很有工业应用前景的合成路线。

4.目前高活性,长寿命,经济性好的cu基脱氢催化剂已开发生产出来,实现了乙醇催化脱氢制乙醛和氢气。针对于这一新技术,目前尚没有配套的乙醛分离精制系统和工艺,现有技术的乙醛分离精制系统和工艺的分离精度低,操作压力高导致设备投入高、安全性低。所以当前急需开发一种分离精度高、操作压力低的乙醛分离精制系统和工艺。

技术实现要素:

5.本发明解决的技术问题在于克服现有技术中乙醛分离精制系统和工艺存在的分离精度低、操作压力高导致设备投入高、安全性低的缺陷,提供了一种乙醇脱氢制乙醛分离精制系统和工艺。本发明的乙醇脱氢制乙醛分离精制系统和工艺能分离得到高纯度的乙醛,同时分离精制丁醇和乙醇,达到回收循环利用的目的。

6.本发明采用以下技术方案解决上述技术问题:

7.本发明提供了一种乙醇脱氢制乙醛的分离精制系统,其包括:脱轻塔、水吸收塔、乙醛精馏塔、脱丁醇塔和乙醇精馏塔;

8.所述脱轻塔的塔顶与所述水吸收塔的进料口相连,所述水吸收塔的塔底与所述乙醛精馏塔的进料口相连;

9.所述脱轻塔的塔底与所述脱丁醇塔的进料口相连,所述脱丁醇塔的塔顶与所述乙醇精馏塔的进料口相连;

10.所述脱轻塔的理论塔板数为10~20,所述脱轻塔的进料位置为第6~8块理论塔板;所述水吸收塔的理论塔板数为7~14;所述乙醛精馏塔的理论塔板数为10~20,所述乙

醛精馏塔的进料位置为第8~15块理论塔板;所述脱丁醇塔的理论塔板数为不小于50,所述脱丁醇塔的进料位置为第15~20块理论塔板;所述乙醇精馏塔的理论塔板数为不小于15,所述乙醇精馏塔的进料位置为第8~15块理论塔板。

11.本发明中,所述脱轻塔的理论塔板数较佳地为13~16,更佳地为15。

12.本发明中,所述脱轻塔的进料位置较佳地为第7块理论塔板。

13.本发明中,所述水吸收塔的理论板数较佳地为8~12,更佳地为10。

14.本发明中,本领域技术人员常规可以理解,所述水吸收塔的进料位置为塔底。

15.本发明中,所述乙醛精馏塔的理论板数较佳地为13~16,更佳地为15。

16.本发明中,所述乙醛精馏塔的进料位置较佳地为第10~14块塔板,更佳地为第12块理论塔板。

17.本发明中,本领域技术人员一般可以理解,乙醇脱氢制乙醛的产物中包含乙醛、氢气、乙醚、乙醇和丁醇等组分。本发明通过所述分离精制系统得到高纯度的乙醛,同时降低了操作压力,使设备投入降低、操作安全性提高。

18.本发明中,本领域技术人员一般可以理解,所述脱轻塔指的是脱轻精馏塔,用于将待分离体系中的轻组分分离出来。

19.本发明中,本领域技术人员一般可以理解,所述脱轻塔的塔顶一般还连接有脱轻塔顶冷却器和脱轻塔顶回流罐,所述脱轻塔顶冷却器的进口与所述脱轻塔的塔顶相连,所述脱轻塔顶冷却器的出口与所述脱轻塔顶回流罐的进口相连,所述脱轻塔顶回流罐的气相出口与所述水吸收塔的进料口相连,所述脱轻塔顶回流罐的液相出口与所述脱轻塔的回流口相连。

20.其中,较佳地,所述脱轻塔顶回流罐的液相出口通过脱轻塔顶回流泵与所述脱轻塔的回流口相连。

21.其中,较佳地,所述脱轻塔顶回流罐的气相出口通过压缩机与所述水吸收塔的进料口相连,用于对所述水吸收塔的进料气体加压。

22.乙醇脱氢制乙醛的产物经脱轻塔分离,塔顶气中主要包含轻组分乙醛、氢气和乙醚,塔顶气经所述脱轻塔顶冷却器进行冷凝,塔顶气中的少量重组分冷凝为液相,形成气液混合物,随后进入所述脱轻塔顶回流罐进行气液分离,分离出的液相经升压后作为回流全部返回脱轻塔顶,分离出的气相进入水吸收塔。在水吸收塔中绝大部分的乙醛和乙醚经水吸收从水吸收塔的塔底流出,氢气不溶于水,从水吸收塔的塔底流出。

23.本发明中,较佳地,所述水吸收塔的塔顶还连接有新鲜水补给罐,用于补充新鲜的吸收水。

24.本发明中,较佳地,所述水吸收塔的塔顶还连接有氢气变压吸附装置,用于提纯氢气。

25.本发明中,较佳地,所述水吸收塔的塔顶还连接有干燥装置,用于干燥氢气。

26.水吸收塔中经水洗后的气相物流主要为氢气和少量的乙醚,从塔顶排出进入后续的氢气变压吸附装置,获得纯度不低于99.5%的高纯度的工业氢气。

27.本发明中,本领域技术人员一般可以理解,所述乙醛精馏塔的塔顶一般还连接有乙醛精馏塔顶冷却器和乙醛精馏塔顶回流罐,所述水解析顶冷却器的进口与所述乙醛精馏塔的塔顶相连,所述乙醛精馏塔顶冷却器的出口与所述乙醛精馏塔顶回流罐的进口相连,

所述乙醛精馏塔顶回流罐的液相出口与所述水吸收塔的进料口相连,用于部分塔顶液回流。

28.其中,较佳地,所述乙醛精馏塔回流罐的液相出口通过乙醛精馏塔顶回流泵与所述乙醛精馏塔的回流进口相连,用于塔顶液的加压。

29.其中,较佳地,所述乙醛精馏塔顶回流罐的液相出口还与乙醛采出管线相连,用于乙醛产品的采出。

30.本发明中,较佳地,所述乙醛精馏塔的塔釜与所述水吸收塔的塔顶进水口相连,用于水洗水的循环利用。

31.其中,较佳地,所述乙醛精馏塔的塔釜与所述水吸收塔的塔顶进水口之间还连接有水洗水冷却器,用于降低所述水吸收塔的塔顶进水温度。

32.本发明中,所述脱丁醇塔的理论塔板数较佳地为50~80,更佳地为60。

33.本发明中,所述脱丁醇塔的进料位置较佳地为第16~18块理论塔板,更佳地为第17块理论塔板。

34.本发明中,较佳地,所述脱轻塔的塔底通过脱丁醇塔进料泵与所述脱丁醇塔的进料口相连。

35.本发明中,较佳地,所述脱丁醇塔的塔底还连接有脱丁醇塔底冷却器,用于对所述脱丁醇塔的塔釜液进行冷却。

36.较佳地,所述脱丁醇塔的塔底与所述脱丁醇塔底冷却器之间还连接有脱丁醇底泵,用于对所述脱丁醇塔的塔釜液加压。

37.本发明中,较佳地,所述述脱丁醇塔的塔底还连接有脱丁醇塔再沸器,用于将部分所述脱丁醇塔的塔釜液再沸回流。

38.本发明中,较佳地,所述脱丁醇塔的塔顶还依次连接有脱丁醇塔顶冷却器和脱丁醇塔顶回流罐,所述脱丁醇塔顶回流罐的液相出口与所述脱丁醇塔的塔顶回流口相连。

39.较佳地,所述脱丁醇塔顶回流罐的液相出口通过脱丁醇塔顶回流泵与所述脱丁醇塔的塔顶回流口相连。

40.所述脱丁醇塔顶冷却器用于将所述脱丁醇塔的塔顶气冷凝。

41.所述脱丁醇塔顶回流罐用于将气液分离,并将部分液相回流至所述脱丁醇塔。

42.本发明中,所述脱丁醇塔顶回流罐与所述脱丁醇塔的顶部的之间通过脱丁醇塔顶回流泵相连,用于对塔顶回流液加压。

43.本发明中,所述乙醇精馏塔的理论塔板数较佳地为15~30,更佳地为20。

44.本发明中,所述乙醇精馏塔的进料位置较佳地为第13~15块理论塔板,更佳地为第14块理论塔板。

45.本发明中,较佳地,所述乙醇精馏塔的进料口与所述脱丁醇塔顶回流罐的液相出口相连。

46.本发明中,较佳地,所述乙醇精馏塔的塔底还连接有乙醇精馏塔再沸器,用于将所述乙醇精馏塔的塔釜液部分再沸回流。

47.本发明中,所述乙醇精馏塔的塔底还连接有循环乙醇冷却器,用于对采出的塔釜液降温。

48.本发明经精馏分离得到的高纯度乙醇无需进行其他处理可直接循环返回至反应

单元参与乙醇催化脱氢反应。

49.较佳地,所述乙醇精馏塔的塔底和所述循环乙醇冷却器之间还连接有乙醇精馏塔底泵,用于对采出的塔釜液加压。

50.本发明中,较佳地,所述乙醇精馏塔的塔顶还依次连接有乙醇精馏塔顶冷却器和乙醇精馏塔顶回流罐,所述乙醇精馏塔顶回流罐的液相出口与所述乙醇精馏塔的塔顶回流口相连。

51.所述乙醇精馏塔顶冷却器用于将所述乙醇精馏塔的塔顶气冷凝。

52.所述乙醇精馏塔顶回流罐用于气液相分离。

53.较佳地,所述乙醇精馏塔顶冷却器为全凝器。

54.较佳地,所述乙醇精馏塔顶回流罐的液相出口与所述乙醇精馏塔的塔顶回流口之间通过乙醇精馏塔回流泵相连。

55.乙醇精馏塔的塔顶气经过乙醇精馏塔顶冷却器的冷凝后在乙醇精馏塔顶回流罐中进行气液相分离,液相一部分回流,一部分抽出送出装置。

56.本发明中,较佳地,所述乙醇精馏塔顶回流罐与所述乙醇精馏塔的顶部之间还连有乙醇精馏塔顶回流泵。

57.本发明还提供了一种乙醇脱氢制乙醛的分离精制工艺,其包括如下步骤:乙醇脱氢制乙醛的产物在如上所述的乙醛分离精制系统中进行精馏分离,即可。

58.本发明中,本领域技术人员常规可以理解,所述产物包括乙醛、氢气和乙醇。

59.本发明中,所述产物一般地还包括乙醚、丁醇、丁醛和乙酸乙酯中的一种或多种。

60.本发明中,所述脱轻塔的塔顶压力较佳地为0.02~0.04mpa,更佳地为0.03mpa。

61.本发明中,所述脱轻塔的塔底压力较佳地为0.07~0.09mpa,更佳地为0.08mpa。

62.本发明中,所述脱轻塔的塔顶温度较佳地为-5~0℃,更佳地为-2.2℃。

63.本发明中,所述脱轻塔的塔底温度较佳地为80~110℃,更佳地为92.6℃。

64.本发明中,所述脱轻塔的塔顶回流比较佳地为3~5,更佳地为4。

65.本发明中,所述水吸收塔的塔顶压力较佳地为0.15~0.25mpa,更佳地为0.2mpa。

66.本发明中,所述水吸收塔的塔底压力较佳地为0.2~0.3mpa,更佳地为0.25mpa。

67.本发明中,所述水吸收塔的塔顶温度较佳地为20~30℃,更佳地为25℃。

68.本发明中,所述水吸收塔的塔底温度较佳地为40~60℃,更佳地为49.2℃。

69.本发明中,所述乙醛精馏塔的塔顶压力较佳地为0.1~0.2mpa,更佳地为0.15mpa。

70.本发明中,所述乙醛精馏塔的塔底压力较佳地为0.15~0.25mpa,更佳地为0.19mpa。

71.本发明中,所述乙醛精馏塔的塔顶温度较佳地为40~60℃,更佳地为45~53℃,进一步更佳地为48℃。

72.本发明中,所述乙醛精馏塔的塔底温度较佳地为120~140℃,更佳地为132℃。

73.本发明中,所述乙醛精馏塔的塔顶回流比较佳地为不小于2,更佳地为3~6,进一步更佳地为3.5。

74.本发明中,所述脱丁醇塔的塔顶压力较佳地为0.02~0.1mpa,更佳地为0.05mpa。

75.本发明中,所述脱丁醇塔的塔底压力较佳地为0.05~0.2mpa,更佳地为0.08~0.12mpa,进一步更佳地为0.1mpa。

76.本发明中,所述脱丁醇塔的塔顶温度较佳地为70~100℃,更佳地为80~90℃,进一步更佳地为85.4℃。

77.本发明中,所述乙醛精馏塔的塔底温度较佳地为90~110℃,更佳地为96℃。

78.本发明中,所述脱丁醇塔的塔顶回流比较佳地为180~250,更佳地为200。

79.本发明中,所述乙醇精馏塔的塔顶压力较佳地为0.01~0.1mpa,更佳地为0.05mpa。

80.本发明中,所述乙醇精馏塔的塔底压力较佳地为0.05~0.15mpa,更佳地为0.09mpa。

81.本发明中,所述乙醇精馏塔的塔顶温度较佳地为80~100℃,更佳地为89℃。

82.本发明中,所述乙醇精馏塔的塔底温度较佳地为105~120℃,更佳地为113.2℃。

83.本发明中,所述乙醇精馏塔的回流比较佳地为0.3~1,更佳地为0.6。

84.以上压力均为表压。

85.本发明的精馏分离工艺均在常压或微正压下操作,可有效降低设备投入,节省投资,生产和操作过程的安全性更高。

86.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

87.本发明所用试剂和原料均市售可得。

88.本发明的积极进步效果在于:

89.本发明的乙醛分离精制系统和工艺可以得到高纯度工业乙醛,乙醛纯度可达99.7%;同时得到纯度为72%的丁醇以及纯度为99.5%的乙醇,乙醇可循环回反应系统,提高原料利用率。

附图说明

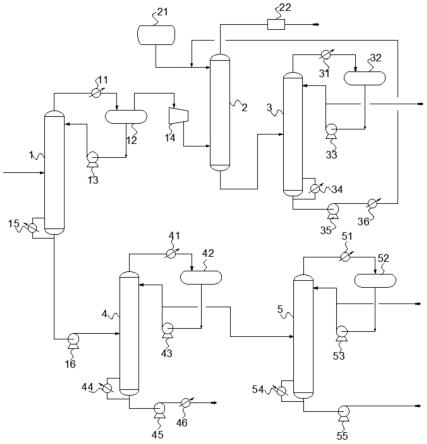

90.图1为实施例1乙醇脱氢制乙醛的分离精制系统图。

91.附图标记

92.1-脱轻塔;11-脱轻塔顶冷却器;12-脱轻塔顶回流罐;13-脱轻塔顶回流泵;14-压缩机;15-脱轻塔底再沸器;2-水吸收塔;21-新鲜水补给罐;22-氢气变压吸附装置;3-乙醛精馏塔;31-乙醛精馏塔顶冷却器;32-乙醛精馏塔顶回流罐;33-乙醛精馏塔顶回流泵;34-乙醛精馏塔底再沸器;35-乙醛精馏塔底泵;36-水洗水冷却器;4-脱丁醇塔;41-脱丁醇塔顶冷却器;42-脱丁醇塔顶回流罐;43-脱丁醇塔顶回流泵;44-脱丁醇塔底再沸器;45-脱丁醇塔底泵;46-脱丁醇塔底冷却器;5-乙醇精馏塔;51-乙醇精馏塔顶冷却器;52-乙醇精馏塔顶回流罐;53-乙醇精馏塔顶回流泵;54-乙醇精馏塔底再沸器;55-乙醇精馏塔底泵。

具体实施方式

93.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

94.实施例1

95.如图1所示,本实施例的乙醇脱氢制乙醛的分离精制系统包括:脱轻塔1、水吸收塔

2和乙醛精馏塔;脱轻塔1的塔顶与水吸收塔的进料口相连,水吸收塔的塔底与乙醛精馏塔的进料口相连;脱轻塔1的理论塔板数为15,进料位置为第7块理论塔板,水吸收塔的理论塔板数为10,进料位置为塔底;乙醛精馏塔的理论塔板数为15,进料位置为第12块理论塔板。脱轻塔1的进料为乙醇脱氢制乙醛的反应产物,主要包括乙醛、氢气、乙醚、乙醇、丁醇、丁醛和乙酸乙酯等组分。脱轻塔1的塔顶压力为0.03mpa,塔底压力为0.08mpa,塔顶温度为-2.2℃,塔底温度为92.6℃。脱轻塔1的塔底连接有脱轻塔底再沸器15,用于将部分塔釜液再沸回流。脱轻塔1的塔顶依次连接有脱轻塔顶冷却器11和脱轻塔顶回流罐12,塔顶组分主要为乙醛、氢气和乙醚等轻组分,经脱轻塔顶冷却器11冷凝,乙醚冷凝为液相,乙醛和氢气仍为气相,再经脱轻塔顶回流罐12进行气液分离,脱轻塔顶回流罐12的液相出口经脱轻塔顶回流泵13与脱轻塔1的回流口相连,将液相的乙醚回流,脱轻塔1的塔顶回流比为4。脱轻塔顶回流罐12的气相出口通过压缩机14与水吸收塔2的进料口相连,用于将气相的乙醛和氢气输送到水吸收塔2。水吸收塔2的塔顶压力为0.2mpa,水吸收塔2的塔底压力为0.25mpa,水吸收塔2的塔顶温度为25℃,水吸收塔的塔底温度为49.2℃。水吸收塔2的塔顶连接有新鲜水补给罐21,用于补充新鲜的吸收水。水在水吸收塔内喷淋,吸收乙醛,从而实现乙醛与“氢气和乙醚”的分离。水吸收塔的塔顶还连接有氢气变压吸附装置22和干燥装置,用于分离提纯和干燥氢气,可以得到高纯度工业氢气。水吸收塔2的塔底与乙醛精馏塔3的进料口相连,用于乙醛的解吸。乙醛精馏塔3的理论板数为15,乙醛精馏塔3的塔顶压力为0.15mpa,塔底压力为0.19mpa,塔顶温度为48℃,塔底温度为132℃。乙醛精馏塔3的塔顶依次连接有乙醛精馏塔顶冷却器31和乙醛精馏塔顶回流罐32,用于将乙醛精馏塔3的塔顶气(高纯度乙醛)冷凝并气液分离,乙醛精馏塔顶回流罐32的液相出口通过乙醛精馏塔顶回流泵33与乙醛精馏塔3的塔顶回流口相连,用于塔顶液的部分回流,其余采出为乙醛产品,乙醛产品纯度为99.7%,乙醛精馏塔的塔顶回流比为3.5。乙醛精馏塔3的塔底连接有乙醛精馏塔底再沸器34,用于部分塔釜液的部分再沸回流。乙醛精馏塔3的塔底还依次连接有乙醛精馏塔底泵35和水洗水冷却器36,水洗水冷却器36的出口与水吸收塔2的塔顶进水口相连,与新鲜水补给罐21的输送的新鲜水汇合进入水吸收塔2,用于吸收水的循环利用。

96.乙醛分离精制系统还包括脱丁醇塔4,脱轻塔1的塔底通过脱丁醇塔进料泵与脱丁醇塔的进料口相连。脱丁醇塔4的理论塔板数为60,进料位置为第18块理论塔板,脱丁醇塔4的塔顶压力为0.05mpa,塔底压力为0.1mpa,塔顶温度为85.4℃,塔底温度为96℃。脱丁醇塔4的塔底通过脱丁醇底泵45与脱丁醇塔底冷却器46相连,用于对部分脱丁塔釜液采出并冷却得到纯度为72%的丁醇产品。脱丁醇塔4的塔底还连接有脱丁醇塔底再沸器44,用于将部分脱丁醇塔4的塔釜液再沸回流。脱丁醇塔4的塔顶还依次连接有脱丁醇塔顶冷却器41和脱丁醇塔顶回流罐42,用于对脱丁醇塔4的塔顶气冷凝和气液分离,脱丁醇塔顶回流罐42的液相出口通过脱丁醇塔顶回流泵43与脱丁醇塔的回流进口相连,用于部分塔顶组分的回流,回流比为200。脱丁醇塔顶回流罐42的液相出口与乙醇精馏塔的进料口相连,用于将其余脱丁醇塔4的塔顶组分进一步精馏分离提纯乙醇。乙醇精馏塔5的理论塔板数为20,进料位置为第14块理论塔板,塔顶温度为89℃,塔底温度为113.2℃,塔顶压力为0.05mpa,塔底温度为0.09mpa。乙醇精馏塔5的塔顶依次连接有乙醇精馏塔顶冷却器51和乙醇精馏塔顶回流罐52,用于对塔顶组分冷凝和气液分离,乙醇精馏塔顶回流罐52的液相出口经乙醇精馏塔顶回流泵53与乙醇精馏塔5的塔顶回流口相连,塔顶回流比为0.6,其余塔顶组分采出,主要包

括丁醛和乙酸乙酯。乙醇精馏塔5的塔底连接有乙醇精馏塔再沸器54,用于将部分乙醇精馏塔5的塔釜液再沸回流。乙醇精馏塔5的塔底还连接有乙醇精馏塔底泵55,用于将部分乙醇精馏塔的塔釜液采出作为循环乙醇输送至反应系统,其中乙醇精馏塔底采出的乙醇纯度为99.5%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1