连续流管式反应器制备7-ANCA中间体的方法与流程

连续流管式反应器制备7-anca中间体的方法

技术领域

1.本发明属于药物合成技术领域,涉及一种连续流管式反应器制备7-anca中间体的方法。

背景技术:

2.7-氨基-3-无-3-头孢环-4-羧酸(7-anca),是制备头孢唑肟和头孢布希的关键中间体。7-anca合成难度大,合成步骤较多,生产工艺及技术水平要求高。其结构式如下:。

3.。

4.现有技术中,制备中间体iii步骤是间歇釜式臭氧氧化和还原反应,其反应温度为-60~-70℃,反应时间4-4.5h,反应条件苛刻,需要超低温,反应时间较长,能耗较高。特别是在臭氧氧化过程中,容易发生过氧化物聚集而产生爆炸,安全隐患很大。目前国内大多采用这种间歇釜式生产工艺,严重阻碍了7-anca的生产,造成该产品在市场上一直供不应求。因此如何开发一种反应条件温和,安全性较高的生产工艺,成为生产实际中的迫切要求。

技术实现要素:

5.为了解决现有技术存在的缺陷,本发明提供一种连续流管式反应器制备7-anca中间体的方法,解决臭氧氧化反应温度低、能耗高等问题,并消除间歇釜式氧化和还原过程中,因过氧化物聚集而产生的爆炸隐患。

6.本发明是通过以下技术方案实现的:本发明的连续流管式反应器制备7-anca中间体的方法,其特征在于:包括以下步骤:步骤一:连续流管式反应器制备7-anca中间体ii:以7-anca中间体i的二氯甲烷溶液为原料液,臭氧为氧化剂,两物料液分别经过液体计量泵和气体流量计进入混合器,再流经管式反应器i,然后进入气液分离罐,得到中间体ii的溶液;hplc确认原料中间体i≤1%即为反应完毕;气液分离罐及时通入n2,排除罐内多余臭氧。

7.步骤二:连续流管式反应器制备7-anca中间体iii:以中间体ii的溶液为原料液,亚磷酸三乙酯为还原剂,两物料分别经过各自的液体计量泵进入混合器,再流经管式反应器ii,进入接受釜,接受釜中加入去离子水,加入对甲基苯磺酸,升温到一定温度进行反应,搅拌,静置分层,分离,水层用溶剂萃取,合并有机相,有机相用5%氯化钠溶液洗涤一次,分层,有机相回流分水至水分<0.1%,得到的7-anca中间体iii溶液,可直接用于下步反应。

8.合成路线如下:。

9.一种优选实施方式,步骤一中,反应溶剂为二氯甲烷、1,2-二氯乙烷、甲醇、乙醇中的一种或多种。

10.一种优选实施方式,步骤一中,中间体i:臭氧摩尔比为1:1.0-5.0。

11.一种优选实施方式步骤一中,混合器和管式反应器i中总反应时间为5s-30s。

12.5s-30s是料液开始流进混合器到出来管式反应器i的时间,料液流动是个连续过程。两种原料相遇就会发生反应,反应时间跟料液量无关,跟流速和反应器长度有关,料液多,只是连续生产时间变长,反应时间不变。

13.一种优选实施方式,步骤一中,反应温度为-30℃~-40℃。

14.一种优选实施方式,步骤二中,反应温度为-30℃~-40℃,与步骤一共用一套冷媒。

15.步骤二中,加入酸提供酸性环境ph值为4-5,升温至8-12℃反应1.5-2.3h后静置分层;加入的酸采用对甲基苯磺酸、冰醋酸或磷酸;有机相用3-8%氯化钠溶液洗涤一次,分层,有机相回流分水至水分<0.1%,得到的7-anca中间体iii溶液,能直接用于下步反应。

16.一种优选实施方式,步骤二中,中间体ii:亚磷酸三乙酯摩尔比为:1:1.5-2.5。

17.一种优选实施方式,步骤二中,混合器和管式反应器ii中总反应时间为5s-15s。

18.本发明的有益效果:将连续流管式反应器应用到制备7-anca中间体中,解决了间歇釜式臭氧氧化步骤和还原步骤中反应温度低、能耗高、反应时间长等问题,并消除间歇釜式氧化和还原过程中,因过氧化物聚集而产生的爆炸隐患,并适合工业化生产。

19.连续流反应,反应时间极短,在管道内接触就反应。因为在混合器和管式反应器中,两种原料各自逐渐送入,反应迅速,送入一点、反应一点、送走一点,避免了大量原料的聚集,避免了大量臭氧造成气压过大,避免发生爆炸,避免了大量液体原料与臭氧接触不足造成反应不充分。

20.反应温度在-30℃~-40℃,反应条件简单、容易达到。

附图说明

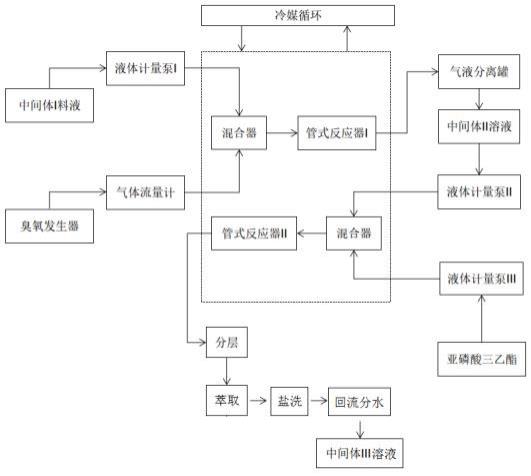

21.图1为本发明的工艺流程示意图。

具体实施方式

22.实施例1:。

23.步骤一:(1)反应瓶中加入2.1kg二氯甲烷,室温搅拌下,加入0.2公斤中间体i,溶清后加入1kg甲醇混匀,得到中间体i的二氯甲烷溶液,溶液与液体计量泵i相连,泵流速设定为12-48 ml/min。

24.(2)打开臭氧发生器的冷却水,打开氧气瓶,将臭氧发生器的氧气流速调至35-140 l/h。该步骤中,中间体i:臭氧摩尔比为1:1.2。

25.(3)管式反应器i和ii温度降为-35℃。打开臭氧发生器电源,气流稳定后,开启液体计量泵i。两物料液预冷后进入混合器,再流经管式反应器i,然后进入气液分离罐,得到中间体ii的溶液,hplc确认原料中间体i≤1%即为反应完毕。气液分离罐及时通入n2,排除罐内多余臭氧。该步骤中,混合器和管式反应器i中总反应时间为15s。

26.步骤二:(1)气液分离罐中的中间体ii溶液与液体计量泵ii相连,泵流速设定为12-48ml/min;亚磷酸三乙酯溶液与液体计量泵iii相连,泵流速设定为0.45-1.8 ml/min。开启液体计量泵iii,稳定后再开启液体计量泵ii。两物料液预冷后进入混合器,再流经管式反应器ii,然后进入接收瓶。该步骤中,混合器和管式反应器ii中总反应时间为5s。

27.(2)向接收瓶中加入去离子水800g,对甲基苯磺酸10g,提供酸性环境ph值为3-4,升至10℃反应2h。静置分层,水层用0.4kg二氯甲烷萃取,合并有机相,有机相加500g的5%氯化钠溶液洗涤一次,分层,有机相回流分水至水分<0.1%,得到的7-anca中间体iii溶液,hplc(高效液相色谱仪)测定含中间体iii 185g,可直接用于下步反应,纯度91%,两步总摩尔收率92.3%。

28.实施例2:步骤一:(1)反应釜中加入21kg二氯甲烷,室温搅拌下,加入2公斤中间体i,溶清后加入10kg甲醇混匀,得到中间体i的二氯甲烷溶液,溶液与液体计量泵i相连,泵流速设定为120-480 ml/min。

29.(2)打开臭氧发生器的冷却水,打开氧气瓶,将臭氧发生器的氧气流速调至525

‑ꢀ

2100 l/h。该步骤中,中间体i:臭氧摩尔比为1:1.8。

30.(3)管式反应器i和ii温度降为-40℃。打开臭氧发生器电源,气流稳定后,开启液体计量泵i。两物料液预冷后进入混合器,再流经管式反应器i,然后进入气液分离罐,得到中间体ii的溶液,hplc确认原料中间体i≤1%即为反应完毕。气液分离罐及时通入n2,排除罐内多余臭氧。该步骤中,混合器和管式反应器i总反应时间为10.1s。

31.步骤二:(1)气液分离罐中的中间体ii溶液与液体计量泵ii相连,泵流速设定为60-240 ml/min;亚磷酸三乙酯溶液与液体计量泵iii相连,泵流速设定为2.25-9 ml/min。

开启液体计量泵iii,稳定后再开启液体计量泵ii。两物料液预冷后进入混合器,再流经管式反应器ii,然后进入接收釜。该步骤中,混合器和管式反应器ii总反应时间为10s。

32.(2)向接收釜中加入去离子水8kg,磷酸100g,提供酸性环境ph值为4-5,升至12℃反应1.5 h。静置分层,水层用4kg二氯甲烷萃取,合并有机相,有机相加5kg的7%氯化钠溶液洗涤一次,分层,有机相回流分水至水分<0.1%,得到的7-anca中间体iii溶液,hplc(高效液相色谱仪)测定含中间体iii 1.86kg,可直接用于下步反应,纯度94%,两步总摩尔收率92.8%。

33.实施例3:步骤一:(1)反应釜中加入20kg1,2-二氯乙烷,室温搅拌下,加入2公斤中间体i,搅拌后加入10kg乙醇混匀,得到中间体i的1,2-二氯乙烷溶液,溶液与液体计量泵i相连,泵流速设定为100-400 ml/min。

34.(2)打开臭氧发生器的冷却水,打开氧气瓶,将臭氧发生器的氧气流速调至729-2916 l/h。该步骤中,中间体i:臭氧摩尔比为1:2.5。

35.(3)管式反应器i和ii温度降为-40℃。打开臭氧发生器电源,气流稳定后,开启液体计量泵i。两物料液预冷后进入混合器,再流经管式反应器i,然后进入气液分离罐,得到中间体ii的溶液,hplc确认原料中间体i≤1%即为反应完毕。气液分离罐及时通入n2,排除罐内多余臭氧。该步骤中,混合器和管式反应器i总反应时间为7.3s。

36.步骤二:(1)气液分离罐中的中间体ii溶液与液体计量泵ii相连,泵流速设定为40-160 ml/min;亚磷酸三乙酯溶液与液体计量泵iii相连,泵流速设定为1.5-6 ml/min。开启液体计量泵iii,稳定后再开启液体计量泵ii。两物料液预冷后进入混合器,再流经管式反应器ii,然后进入接收釜。该步骤中,混合器和管式反应器ii总反应时间为15s。

37.(2)向接收釜中加入去离子水8kg,冰醋酸110g,提供酸性环境ph值为3-4,升至12℃反应1.5 h。静置分层,水层用3.8kg1,2-二氯乙烷萃取,合并有机相,有机相加5kg的4%氯化钠溶液洗涤一次,分层,有机相回流分水至水分<0.1%,得到的7-anca中间体iii溶液,hplc(高效液相色谱仪)测定含中间体iii 1.88kg,可直接用于下步反应,纯度93%,两步总摩尔收率93.8%。

38.臭氧是通过臭氧发生器现产生,臭氧发生器出口浓度大约在80-120mg/l左右,中间体i分子量482.17。为保证反应彻底,臭氧的量要多加。

39.步骤二(3)得到的中间体iii,后续反应可以直接使用,且不影响后步产品纯度。中间体iii不稳定,一般不从溶液内拿出。如果拿到这步的中间体iii固体,纯度会很高,但会影响后步收率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1