一种去除蛋白包裹淀粉颗粒的生产方法与流程

1.本发明涉及改性淀粉制备技术领域,更具体的说是涉及一种去除蛋白包裹淀粉颗粒的生产方法。

背景技术:

2.玉米籽粒中约含有8%-14%的蛋白质,与淀粉颗粒紧密缔合的微量蛋白质包括两种类型。第一种为贮藏蛋白(例如谷蛋白和醇溶蛋白),这些蛋白在提取淀粉精制后仍吸附在淀粉颗粒表面;第二种为淀粉颗粒结合蛋(sgaps),与贮藏蛋白在氨基酸组成和功能上都有明显不同,紧密的结合于淀粉颗粒内部和表面。根据分子量大小及提取的难易程度,可以将淀粉颗粒结合蛋白分为表面结合蛋白和内部结合蛋白。这些蛋白能够对淀粉的合成、品质、结构、理化性质和流学特性等产生很大影响。

3.杨引福用扫描电镜发现在硬质度高的胚乳中呈鞘状结缔状态的蛋白质基质紧密包裹着方形和多角形的淀粉颗粒。han x z研究了淀粉颗粒结合蛋白对淀粉糊流变学性能的影响,表明除去淀粉颗粒结合蛋白,淀粉糊的粘度增加,但凝胶的淀粉糊弹性下降。blaszczak用十二烷基磺酸钠和疏基乙醇提取淀粉颗粒上的蛋白,发现提取蛋白后,淀粉颗粒的结晶类型并未改变,但淀粉颗粒的相对结晶度变高,淀粉的糊化特性随之改变。

4.在玉米胚乳中,淀粉和蛋白质紧密结合难以分离,蛋白质基质在外部将淀粉颗粒包裹住。蛋白质的去除程度对于淀粉颗粒的糊化特性、热特性和消化特性有很大的影响。为使淀粉颗粒能够更好的释放出来,有必要寻找一种所破坏或者削弱蛋白质与淀粉颗粒之间的结合力,促使深埋在蛋白质中的淀粉颗粒在后续的加工中游离出来。

5.因此,提供一种去除蛋白包裹淀粉颗粒的生产方法是本领域技术人员亟需解决的问题。

技术实现要素:

6.有鉴于此,本发明提供了一种去除蛋白包裹淀粉颗粒的生产方法。

7.常规玉米淀粉加工方法为:

8.第一步,净化原料玉米:以优质玉米为原料,去除玉米原料中的碎玉米、杂质;

9.第二步,浸泡工序:将玉米置于浸泡罐中经多罐串联逆流循环浸泡,11 个罐相互贯通串联组成一个浸泡液可以循环的浸泡罐组;浸泡期间浸泡指标参数为老浆浸泡时间4-5h;待破碎玉米罐内新酸so2浓度为0.18-019%,浸泡时长43-45h,加酸量240m3/罐;

10.第三步,粗磨:浸泡后玉米经头道磨和二道磨2道磨,经一二级胚芽旋流器进行胚芽分离;

11.第四步,细磨:去除胚芽的浆液进入针磨及三联筛进行两级细磨剥离纤维内的淀粉;细磨后的浆液进行纤维分离;

12.第五步,纤维分离:细磨后的浆液与洗涤水进入含有压力曲筛系统的7 级纤维洗涤槽进行逆流洗涤,最后由第1和2道曲筛的筛下物共同分出一级粗淀粉乳,去往精制工段

进行淀粉及蛋白分离;

13.第六步,淀粉的分离与精制:一级粗淀粉乳经预浓缩机进行初步浓缩,后进入主分离机,溢流主要为蛋白,进入浓缩机进行浓缩,后进入蛋白加工工序;底流为二级粗淀粉乳,主要是淀粉及少量蛋白的混合液,送至12级旋流洗涤器进行逆流洗涤,后打至精乳罐,进行后续脱水干燥至成品水分≤14%;检测淀粉蛋白含量及淀粉收率。

14.本发明是在上述常规玉米淀粉加工方法的基础上,调整部分加工工艺,降低了蛋白包裹率,提高了淀粉品质及收率。

15.为了实现上述目的,本发明采用如下技术方案:

16.一种去除蛋白包裹淀粉颗粒的生产方法,老浆浸泡采用分阶段浸泡,具体为:

17.先浸泡3h,之后向罐内流加细黄链霉菌、青霉以及乳酸菌的发酵液,三者体积比为1:2:1,继续浸泡2h。

18.所取得的有益效果:细黄链霉菌主要用于产纤维素酶,青霉主要用于产酸性蛋白酶,协同乳酸菌构建分阶段浸泡模式,可以提高后续分离效果,提高玉米稀浆的利用率。

19.进一步的,还包括:根据玉米品种,调整待破碎玉米罐内的浸泡工艺参数,具体为:

20.浸泡烘干粮时,因玉米皮较硬,新酸浓度为0.21-0.23%,加酸量为240m3/ 罐;且额外补加乳酸菌,且乳酸菌用量为加酸量的2%;

21.浸泡陈化粮时,因虫蚀较多,新酸浓度为0.2-0.22%,加酸量为250m3/罐;

22.浸泡新玉米时,因水分较高,新酸浓度为0.23-0.25%,加酸量为230m3/ 罐。

23.进一步的,烘干粮水分含量为10-12%,陈化粮水分含量为12-14%,新玉米水分含量为20-22%。

24.进一步的,还包括:纤维洗涤过程中加入复合蛋白酶,添加量为淀粉干基质量的0.5-1.0

‰

。

25.进一步的,添加量为淀粉干基质量的0.7-0.9

‰

。因复合蛋白酶中有少量淀粉酶,初期是作用在纤维联接淀粉,过多则会作用于淀粉颗粒,造成水解,收率会随之有所降低,且考虑到成本的问题,故优选复合蛋白酶的添加量为淀粉干基质量的0.7-0.9

‰

。

26.进一步的,所述复合蛋白酶由角蛋白酶、谷氨酰胺转氨酶、中性蛋白酶和淀粉酶组成,四者的质量比为1:2:1:3。

27.进一步的,所述复合蛋白酶的添加方式为:先加入角蛋白酶、中性蛋白酶和淀粉酶,待反应0.5h后补加谷氨酰胺转氨酶。

28.所取得的有益效果:通过前3种酶将蛋白由包裹状态转变为游离态,之后利用谷氨酰胺转氨酶的蛋白絮凝特性,一并去除,提高蛋白去除率。

29.进一步的,还包括:在粗磨头道磨后的浆液中,补加亚硫酸,维持二氧化硫含量持续≥0.070%。

30.所取得的有益效果:可以提高生产系统内的酸度,增大水溶性蛋白变性几率,便于后续蛋白淀粉分离。

31.经由上述的技术方案可知,与现有技术相比,本发明取得的有益效果为: (1)依托品种之间的特性差异,选取各自较为适宜的浸泡工艺参数,源头上提高原料浸泡效果,利于淀粉及副产品的分离,提高淀粉品质的同时,提高产品收率;(2)乳酸菌产的乳酸作用于玉米胚乳细胞壁,使其形成一系列的坑或洞,细黄链霉菌产的纤维素酶经坑或洞进入胚乳内

部,借助渗透压实现进一步钝化胚芽,加快可溶性物质的快速渗透。青霉产的酸性蛋白酶主要作用于包围在淀粉颗粒周围的蛋白质网,着重水解球蛋白和白蛋白,促使淀粉颗粒的充分释放;(3)玉米浆中氨基酸和维生素做有机氮源,植酸做磷元素,用来维持细黄链霉菌及青霉生长,无需额外补加无机盐。复配菌群浸泡过程中可消除植酸对矿物质元素和蛋白质的抗营养作用,提高植酸利用率,提高玉米浆做蛋白饲料时畜禽生产性能;复配菌群浸泡模式可适当降低新酸浓度,减轻设备腐蚀性;亦可缩短浸泡周期,提高生产效率;(4)角蛋白酶作用于蛋白质多肽链的游离羧基和氨基末端,将分子内疏水基团暴露,水解度提高;中性蛋白酶作用于肽链内部的酰胺键,瓦解与酰基间的氢键,提高酶与底物酶切位点饱和度,可保证随加酶量增大持续降蛋白效果;谷氨酰胺转氨酶作为催化蛋白质酰基转移反应酶,将蛋白水解得到的水溶肽以共价键方式及时移除体系,避免其作为水解蛋白在底物争夺蛋白酶,保证各水解酶持续降蛋白酶效果。

附图说明

32.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

33.图1为本发明对比例1中浸泡工序中浸泡罐组的示意图;

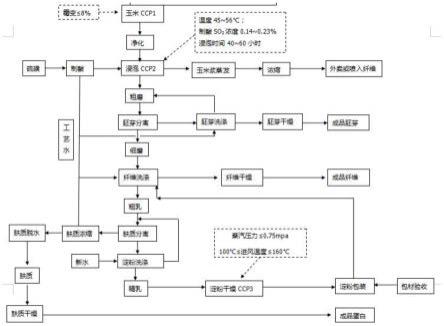

34.图2为本发明对比例1中常规玉米淀粉加工方法工艺流程图。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.本发明所需药剂为常规实验药剂,采购自市售渠道;未提及的实验方法为常规实验方法,在此不再一一赘述。

37.实施例1

38.一种去除蛋白包裹淀粉颗粒的生产方法,生产东北烘干粮,浸泡烘干粮时,新酸浓度(浸泡酸度)为0.21%、0.22%,加酸量为240m3/罐;且额外补加乳酸菌,且乳酸菌用量为加酸量的2%。其余操作和参数同常规玉米淀粉加工方法。

39.对比例为使用东北烘干粮采用常规玉米淀粉加工方法。

40.检测指标包括磷含量、乳酸含量、可溶物、淀粉收率和淀粉成品蛋白含量。检测结果见表1。

41.表1东北烘干粮检测结果

[0042][0043]

实施例2

[0044]

一种去除蛋白包裹淀粉颗粒的生产方法,生产陈化粮,浸泡陈化粮时,新酸浓度(浸泡酸度)为0.20%、0.22%,加酸量为250m3/罐。其余操作和参数同常规玉米淀粉加工方法。

[0045]

对比例为使用陈化粮采用常规玉米淀粉加工方法。

[0046]

检测指标包括磷含量、乳酸含量、可溶物、淀粉收率和淀粉成品蛋白含量。检测结果见表。

[0047]

表2陈化粮检测结果

[0048][0049][0050]

实施例3

[0051]

一种去除蛋白包裹淀粉颗粒的生产方法,浸泡新玉米时,因水分较高,提高新酸浓度(浸泡酸度)为0.24%、0.25%,加酸量为230m3。其余操作和参数同常规玉米淀粉加工方法。

[0052]

对比例为使用新玉米采用常规玉米淀粉加工方法。

[0053]

检测指标包括磷含量、乳酸含量、可溶物、淀粉收率和淀粉成品蛋白含量。检测结果见表3。

[0054]

表3新玉米检测结果

[0055][0056]

实施例4

[0057]

一种去除蛋白包裹淀粉颗粒的生产方法,原料选用新玉米,老浆浸泡采用分阶段浸泡,具体为:

[0058]

先浸泡3h,之后向罐内流加细黄链霉菌、青霉以及乳酸菌的发酵液,三者体积比为1:2:1,继续浸泡2h。并对浸泡参数中新酸浓度及浸泡周期做调整。其余操作和参数同常规

玉米淀粉加工方法。

[0059]

另外设置仅加入乳酸菌的对比例,其余操作同上。

[0060]

检测指标包括成品蛋白含量、植酸钙镁盐浓度和淀粉收率。具体参数及检测结果见表4。

[0061]

表4分阶段浸泡检测结果

[0062][0063]

由表4结果可知,使用复合微生物其植酸钙镁盐浓度远远低于仅使用乳酸菌的,说明提高了植酸的利用率。因玉米浆中存有植酸钙镁,后续需对玉米浆进行蒸”菲汀”除植酸钙镁,细黄链霉菌和青霉的加入,可适当减轻蒸发工序压力。

[0064]

实施例5

[0065]

一种去除蛋白包裹淀粉颗粒的生产方法,原料选用新玉米,于纤维洗涤3 级洗涤槽内分别加入淀粉干基质量分数0.5

‰

、0.7

‰

、0.9

‰

及1.0

‰

复合蛋白酶,所述复合蛋白酶由角蛋白酶、谷氨酰胺转氨酶、中性蛋白酶及淀粉酶组成,质量比例为1:2:1:3。添加过程中,先加入角蛋白酶、中性蛋白酶及淀粉酶3种酶,反应0.5h后再加入谷氨酰胺转氨酶,其余操作和参数同常规玉米淀粉加工方法。

[0066]

对比例为使用新玉米采用常规玉米淀粉加工方法。

[0067]

检测指标包括成品蛋白含量和淀粉收率。检测结果见表5。

[0068]

表5纤维洗涤过程中加入复合蛋白酶检测结果

[0069]

复合蛋白酶加量/

‰

对比例0.50.70.91.0成品蛋白含量/%0.520.430.400.360.34淀粉收率/%68.9370.6171.1571.6171.27

[0070]

实施例6

[0071]

一种去除蛋白包裹淀粉颗粒的生产方法,原料选用新玉米,在粗磨头道磨后的浆液中,补加亚硫酸,维持二氧化硫含量持续≥0.070%,其余操作和参数同常规玉米淀粉加工方法。

[0072]

对比例为使用新玉米采用常规玉米淀粉加工方法。

[0073]

检测指标包括成品蛋白含量和淀粉收率。检测结果见表6。

[0074]

表6粗磨头道磨后的浆液中补加亚硫酸检测结果

[0075]

—成品蛋白含量/%淀粉收率/%对比例0.5368.91实施例60.3370.85

[0076]

实施例7

[0077]

一种去除蛋白包裹淀粉颗粒的生产方法,原料选用新玉米,老浆浸泡采用分阶段浸泡,具体为:先浸泡3h,之后向罐内流加细黄链霉菌、青霉以及乳酸菌的发酵液,三者体积

比为1:2:1,继续浸泡2h;于纤维洗涤3级洗涤槽内加入淀粉干基质量分数0.9

‰

的复合蛋白酶,所述复合蛋白酶由角蛋白酶、谷氨酰胺转氨酶、中性蛋白酶及淀粉酶组成,质量比例为1:2:1:3。添加过程中,先加入角蛋白酶、中性蛋白酶及淀粉酶3种酶,反应0.5h后再加入谷氨酰胺转氨酶;其余操作和参数同常规玉米淀粉加工方法。

[0078]

检测指标包括成品蛋白含量和淀粉收率。检测结果见表7。

[0079]

对比例为使用新玉米采用常规玉米淀粉加工方法。

[0080]

表7检测结果

[0081]

—成品蛋白含量/%淀粉收率/%对比例0.5368.91实施例70.2972.48

[0082]

实施例8

[0083]

一种去除蛋白包裹淀粉颗粒的生产方法,原料选用新玉米,老浆浸泡采用分阶段浸泡,具体为:先浸泡3h,之后向罐内流加细黄链霉菌、青霉以及乳酸菌的发酵液,三者体积比为1:2:1,继续浸泡2h;于纤维洗涤3级洗涤槽内加入淀粉干基质量分数1.0

‰

的复合蛋白酶,所述复合蛋白酶由角蛋白酶、谷氨酰胺转氨酶、中性蛋白酶及淀粉酶组成,质量比例为1:2:1:3。添加过程中,先加入角蛋白酶、中性蛋白酶及淀粉酶3种酶,反应0.5h后再加入谷氨酰胺转氨酶;在粗磨头道磨后的浆液中,补加亚硫酸,维持二氧化硫含量为 0.085%,其余操作和参数同常规玉米淀粉加工方法。

[0084]

对比例为使用新玉米采用常规玉米淀粉加工方法。

[0085]

检测指标包括成品蛋白含量和淀粉收率。检测结果见表8。

[0086]

表8检测结果

[0087]

—成品蛋白含量/%淀粉收率/%对比例0.5569.11实施例80.2373.19

[0088]

对比例1常规玉米淀粉加工方法

[0089]

第一步,净化原料玉米:以优质玉米为原料,去除玉米原料中的碎玉米、杂质;

[0090]

第二步,浸泡工序:将玉米置于浸泡罐中经多罐串联逆流循环浸泡,11 个罐相互贯通串联组成一个浸泡液可以循环的浸泡罐组,浸泡罐组的示意图如图1所示,浸泡罐组各个罐的用途如表9所示;浸泡期间浸泡指标参数为老浆浸泡时间4-5h、待破碎玉米罐内新酸so2浓度为0.18-0.19%,浸泡时长 43-45h,加酸量240m3/罐;

[0091]

表9浸泡罐各个罐用途

[0092]

[0093]

第三步,粗磨:浸泡后玉米经头道磨和二道磨2道磨,经一二级胚芽旋流器进行胚芽分离;

[0094]

第四步,细磨:去除胚芽的浆液进入针磨及三联筛进行两级细磨剥离纤维内的淀粉;细磨后的浆液进行纤维分离;

[0095]

第五步,纤维分离:细磨后的浆液与洗涤水一起进入含有压力曲筛系统的7级纤维洗涤槽的第1级纤维洗涤槽内,筛下物进入下道工序;每道曲筛的筛上物依次送至下一道曲筛进一步筛洗,直至将纤维中的游离淀粉清理干净,纤维从第7级筛面排出;第3-7道曲筛的筛下物,携带着洗涤下来的游离淀粉逐级向前移动,用来稀释和清洗前道曲筛物料集收槽中的筛上物,最后由第1和2道曲筛的筛下物共同分出一级粗淀粉乳,去往精制工段进行淀粉及蛋白分离;

[0096]

第六步,淀粉的分离与精制:一级粗淀粉乳经预浓缩机进行初步浓缩,后进入主分离机,溢流主要为蛋白,进入浓缩机进行浓缩,后进入蛋白加工工序;底流为二级粗淀粉乳,主要是淀粉及少量蛋白的混合液,送至12级旋流洗涤器进行逆流洗涤,后打至精乳罐,此时淀粉乳温度约40℃,进行后续脱水干燥至成品水分≤14%;检测淀粉蛋白含量及淀粉收率。

[0097]

常规玉米淀粉加工方法流程图如图2所示。

[0098]

检测指标包括磷含量、乳酸含量、可溶物、淀粉收率和淀粉成品蛋白含量。检测结果见表10。

[0099]

表10常规玉米淀粉生产工艺检测结果

[0100][0101]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

[0102]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1