一种自具微孔聚合物的制备方法

1.本发明属于高分子制备技术领域,具体涉及一种自聚微孔聚合物的制备方法。

背景技术:

2.酸性废液的无害化、资源化处理是环境领域的热点问题之一。目前,在众多的处理方法中,以阴离子交换膜(aem)为核心的扩散渗析(dd)技术是一种以浓度梯度为推动力的膜分离技术,它主要利用氢离子(h

+

)与不同种类、价态金属离子(m

n+

)在选择性aem中的扩散差异来实现酸的分离回收。该技术具有节能环保、可对废酸进行回收利用等优点,是一种非常有前景的废酸资源化利用技术。但是,dd酸回收用aem目前普遍面临差的选择性瓶颈,使得dd工艺在废酸分离回收领域受到了极大限制。最近,gong(j.membr.sci.624(2021),119115.)等人利用环胺酚酞二酚单体、二卤代烃单体以及相应共聚单体通过亲核取代共聚制备了一系列包含不同环胺基团酚酞聚芳醚砜,然后经过季铵化反应制备了一系列阴离子交换膜,由于该材料独特的cardo基团和强刚性的环铵基团结构,该系列膜在扩散渗析酸回收过程中表现出了超高选择性,但是该系列膜的酸通量有待进一步提高。聚合物自具微孔材料作为分离膜材料往往兼具高通量以及高选择性的特点,被认为是解决传统分离膜高通量和选择性不可兼得的有效手段。

技术实现要素:

3.本发明的主要目的在于,提供一种自具微孔聚合物的制备方法。

4.为了实现上述任务,本发明采取如下的技术解决方案:

5.一种自具微孔聚合物的制备方法,其特征在于,该方法将四酚单体、四卤单体a与naoh或k2co3或cs2co3或na2co3按物质的量比为1:1:2~9配制,然后和适量的无水极性非质子溶剂、甲苯或环己烷共同加入到装有分水器的反应器中,于120~130℃恒温油浴加热,甲苯或环己烷共沸带出反应生成的水,反应2h~3h后,蒸出共沸甲苯或环己烷,继续于100℃~180℃恒温油浴加热,反应3h~10h后,将粘稠的溶液慢慢地倾倒到去离子水中,抽滤,得到纤维状聚合物,再用蒸馏水洗涤上述纤维状聚合物3-5次,真空条件下100℃~130℃干燥至恒重,得到包含侧链胺基自具微孔聚合物;其中:

6.所述四酚单体的的合成方法是,在n2氛围中,将原料、原料修饰物按物质的量比1:2~7的比例加入反应器中,使用极性非质子性溶剂在100℃~200℃恒温油浴中反应1d~10d,然后将反应完成的粘稠溶液慢慢地倾倒到去离子水中,抽滤,干燥得到粗品,再经过重结晶或者柱色谱分离,得到相应四酚单体;

7.所述的原料结构式如下:

[0008][0009]

所述的原料修饰物的结构通式为:

[0010]

nh

2-r;

[0011]

式中,r的结构式为:

[0012][0013]

式中,r1、r2和r3基团为长度为0-12个c、o元素组成的脂肪链结构,其中,r2基团在环胺环上的连接位置为任意位置;

[0014]

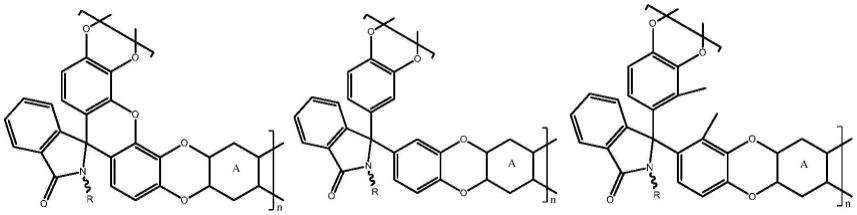

所制备自具微孔聚合物的结构如下式所示:

[0015][0016]

根据本发明,所制备的四酚单体的结构式如下:

[0017][0018]

式中,r为含叔胺基的脂肪胺,结构式为:

[0019][0020]

具体地,所述无水极性非质子溶剂选用n,n-二甲基甲酰胺(dmf)、n,n-二甲基乙酰胺(dmac)、n-甲基吡咯烷酮(nmp)、二甲基亚砜(dmso)其中的任意一种或几种。

[0021]

进一步地,所述的四卤单体a的结构式选择下式所示物质:

[0022][0023]

本发明的自具微孔聚合物的制备方法,所合成的自具微孔聚合物具有化学结构可调性强,原料易得,价格便宜,合成步骤简单等特点。不但可以继承、发展环铵酚酞聚芳醚砜膜在扩散渗析酸回收过程中高选择性的优势,而且有望兼具自具微孔膜材料所具备的优异稳定性和高通量的优势,在气体分离、扩散渗析、电渗析等领域具有广阔的应用前景。

具体实施方式

[0024]

申请人研究发现,在环铵型酚酞聚芳醚砜阴离子交换膜材料结构特点的基础上,

可以制备系列cardo型聚合物自具微孔扩散渗析膜材料。

[0025]

本实施例一种自具微孔聚合物的制备方法,具体的步骤如下:

[0026]

步骤1:四酚单体的合成:在n2氛围中,将原料、原料修饰物按物质的量比1:2~7的比例加入反应器中,所使用的溶剂为n,n-二甲基甲酰胺(dmf)、n,n-二甲基乙酰胺(dmac)、n-甲基吡咯烷酮(nmp)、二甲基亚砜(dmso)等极性非质子性溶剂,优选dmac、nmp和dmso,置于100~200℃恒温油浴中反应1~10d后,将粘稠的溶液慢慢地倾倒到去离子水中,抽滤,干燥得到粗品,再经过重结晶或者柱色谱分离,得到相应四酚单体;

[0027]

步骤2:聚合物的合成:在n2氛围下,将四酚单体、四卤单体a与naoh或k2co3或cs2co3或na2co3(优选k2co3、cs2co3)按物质的量比为1:1:2~9(优选1:1:2~5)配制,然后和适量的无水极性非质子溶剂(dmf、dmac、nmp、dmso等,优选dmac和nmp)、甲苯或环己烷共同加入到装有分水器的反应器中,于120℃~130℃恒温油浴加热,甲苯或环己烷共沸带出反应生成的水,反应2h~3h后,蒸出共沸甲苯(环己烷),继续于100℃~180℃恒温油浴加热,反应3h~10h后,将粘稠的溶液慢慢地倾倒到去离子水中,抽滤,得到纤维状聚合物,再用蒸馏水洗涤上述纤维状聚合物3~5次,真空条件下100℃~130℃干燥至恒重,得到包含侧链胺基自具微孔聚合物。

[0028]

步骤1中所使用原料结构式如下:

[0029][0030]

步骤1所选用的原料修饰物的结构通式如下:

[0031]

nh

2-r

[0032]

式中,r的结构式为:

[0033][0034]

式中,r1、r2和r3基团为长度为0-12个c、o元素组成的脂肪链结构;其中,r2基团在环胺环上的连接位置为任意位置。

[0035]

步骤1中所制备的四酚单体的结构式如下:

[0036][0037]

其中,r为含叔胺基的脂肪胺,结构式为:

[0038][0039]

步骤2中所述的四卤单体a的结构式选择下式所示物质:

[0040][0041]

步骤2中所制备自具微孔聚合物的结构如下式所示:

[0042][0043]

需要说明的是,在以下的实施例中,使用的原料修饰物和原料反应制备包含cardo基团以及环胺基团四酚单体(实施例中所述环胺四酚单体的制备方法均参照中国专利申请,申请号:201610883398所述方法)。包含cardo基团以及环胺基团聚合物基体材料的制备采用上述环胺单体和本技术中提到的四卤单体通过亲核取代反应制备,具体制备方法参照中国专利申请,申请号:cn201911212624.9、申请号:201911241996.4、申请号:202010405412.9所报道方法(本技术中所述聚合物基体材料的制备方法均参照上述公开的专利申请所述方法)。

[0044]

以下是发明人给出的具体实施例,实施例1后续的实施例中所述聚合物基体材料的制备方法同实施例1。

[0045]

实施例1:

[0046]

步骤1:在n2氛围中,将15.95g的原料1、30g的1-(2-氨乙基)吡咯烷加入100ml三颈烧瓶中,置于160℃恒温油浴中反应5d后,将粘稠的溶液慢慢地倾倒到去离子水中,抽滤,干燥得到粗品,再经过柱色谱分离,得到原料1四酚单体纯品。

[0047]

其结构式如下所示:

[0048][0049]

步骤2:在n2氛围保护下,在装有分水器的100ml三颈烧瓶中,将原料1四酚单体(2.3024g,5mmol)、四氟对苯二腈(1.0005g,5mmol)、k2co3(2.073g,15mmol)溶解于10ml无水dmac和30ml甲苯混合溶剂中,于130℃恒温油浴加热,甲苯共沸带出反应生成的水,机械搅拌,2h后,蒸出共沸甲苯,继续于160℃恒温油浴加热,反应6h后,将粘稠的溶液慢慢地倾倒到去离子水中,抽滤,得到纤维状聚合物,再用蒸馏水洗涤纤维状聚合物3次,真空条件下100℃干燥至恒重,得到自具微孔聚合物。

[0050]

所得到的自具微孔聚合物结构式如下所示:

[0051][0052]

该自具微孔聚合物的收率为97.2%。

[0053]

实施例2:

[0054]

步骤1:在n2氛围中,将13.77g的原料1、20g n,n-二甲基乙二胺加入100ml三颈烧瓶中,置于165℃恒温油浴中反应5d后,将粘稠的溶液慢慢地倾倒到去离子水中,抽滤,干燥得到粗品,再经过柱色谱分离,得到原料1四酚单体纯品。

[0055]

其结构式如下所示:

[0056][0057]

步骤2:在n2氛围保护下,在装有分水器的100ml三颈烧瓶中,将原料1四酚单体(2.1722g,5mmol)、四氟对苯二腈(1.0005g,5mmol)、k2co3(2.073g,15mmol)溶解于10ml无水dmac和30ml甲苯混合溶剂中,于130℃恒温油浴加热,甲苯共沸带出反应生成的水,机械搅拌,2h后,蒸出共沸甲苯,继续于160℃恒温油浴加热,反应5h后,将粘稠的溶液慢慢地倾倒到去离子水中,抽滤,得到纤维状聚合物,再用蒸馏水洗涤纤维状聚合物3次,真空条件下100℃干燥至恒重,得到自具微孔聚合物。

[0058]

所得到的自具微孔聚合物的结构式如下所示:

[0059][0060]

该自具微孔聚合物的收率为96.2%。

[0061]

实施例3:

[0062]

步骤1:在n2氛围中,将14.20g的原料1、30g n-(2-氨乙基)哌啶加入100ml三颈烧瓶中,置于160℃恒温油浴中反应7d后,将粘稠的溶液慢慢地倾倒到去离子水中,抽滤,干燥得到粗品,再经过柱色谱分离,得到原料1四酚单体纯品。

[0063]

其结构式如下所示:

[0064][0065]

步骤2:在n2氛围保护下,在装有分水器的100ml三颈烧瓶中,将原料1四酚单体(2.3725g,5mmol)、四氟对苯二腈(1.0005g,5mmol)、k2co3(2.073g,15mmol)溶解于10ml无水dmac和30ml甲苯混合溶剂中,于130℃恒温油浴加热,甲苯共沸带出反应生成的水,机械搅拌,2h后,蒸出共沸甲苯,继续于170℃恒温油浴加热,反应5h后,将粘稠的溶液慢慢地倾倒到去离子水中,抽滤,得到纤维状聚合物,再用蒸馏水洗涤纤维状聚合物3次,真空条件下100℃干燥至恒重,得到自具微孔聚合物。

[0066]

所得到的自具微孔聚合物结构式如下所示:

[0067][0068]

该自具微孔聚合物的收率为97.6%。

[0069]

实施例4:

[0070]

步骤1:在n2氛围中,将13.99g原料1、30g n-(2-氨基乙基)吗啉加入100ml三颈烧瓶中,置于160℃恒温油浴中反应5d后,将粘稠的溶液慢慢地倾倒到去离子水中,抽滤,干燥得到粗品,再经过柱色谱分离,得到原料1四酚单体纯品。

[0071]

其结构式如下所示:

[0072][0073]

步骤2:在n2氛围保护下,在装有分水器的100ml三颈烧瓶中,将原料1四酚单体(2.3824g,5mmol)、四氟对苯二腈(1.0005g,5mmol)、k2co3(2.073g,15mmol)溶解于10ml无水dmac和30ml甲苯混合溶剂中,于130℃恒温油浴加热,甲苯共沸带出反应生成的水,机械搅拌,2h后,蒸出共沸甲苯,继续于165℃恒温油浴加热,反应6h后,将粘稠的溶液慢慢地倾倒到去离子水中,抽滤,得到纤维状聚合物,再用蒸馏水洗涤纤维状聚合物3次,真空条件下100℃干燥至恒重,得到自具微孔聚合物。

[0074]

所得到的自具微孔聚合物结构式如下所示:

[0075][0076]

该自具微孔聚合物的收率为97.5%。

[0077]

实施例5:

[0078]

步骤1:在n2氛围中,将15.34g的原料2、30g 1-(2-氨乙基)吡咯烷加入100ml三颈烧瓶中,置于160℃恒温油浴中反应5d后,将粘稠的溶液慢慢地倾倒到去离子水中,抽滤,干燥得到粗品,再经过柱色谱分离,得到原料2四酚单体纯品。

[0079]

其结构式如下所示:

[0080][0081]

步骤2:在n2氛围保护下,在装有分水器的100ml三颈烧瓶中,将原料2四酚单体(2.2325g,5mmol)、四氟对苯二腈(1.0005g,5mmol)、k2co3(2.073g,15mmol)溶解于10ml无水dmac和30ml甲苯混合溶剂中,于130℃恒温油浴加热,甲苯共沸带出反应生成的水,机械搅拌,2h后,蒸出共沸甲苯,继续于160℃恒温油浴加热,反应8h后,将粘稠的溶液慢慢地倾倒到去离子水中,抽滤,得到纤维状聚合物,再用蒸馏水洗涤纤维状聚合物3次,真空条件下100℃干燥至恒重,得到自具微孔聚合物。

[0082]

所得到的自具微孔聚合物结构式如下所示:

[0083][0084]

该自具微孔聚合物的收率为95.3%。

[0085]

实施例6:

[0086]

步骤1:在n2氛围中,将13.45g的原料2、30g的n-(2-氨基乙基)吗啉加入100ml三颈烧瓶中,置于160℃恒温油浴中反应6d后,将粘稠的溶液慢慢地倾倒到去离子水中,抽滤,干

燥得到粗品,再经过柱色谱分离,得到原料2四酚单体纯品。

[0087]

其结构式如下所示:

[0088][0089]

步骤2:在n2氛围保护下,在装有分水器的100ml三颈烧瓶中,将原料2四酚单体(2.3125g,5mmol)、四氟对苯二腈(1.0005g,5mmol)、k2co3(2.073g,15mmol)溶解于10ml无水dmac和30ml甲苯混合溶剂中,于130℃恒温油浴加热,甲苯共沸带出反应生成的水,机械搅拌,2h后,蒸出共沸甲苯,继续于165℃恒温油浴加热,反应8h后,将粘稠的溶液慢慢地倾倒到去离子水中,抽滤,得到纤维状聚合物,再用蒸馏水洗涤纤维状聚合物3次,真空条件下100℃干燥至恒重,得到自具微孔聚合物。

[0090]

所得到的自具微孔聚合物结构式如下所示:

[0091][0092]

该自具微孔聚合物的收率为98.5%。

[0093]

实施例7:

[0094]

步骤1:在n2氛围中,将14.53g原料3、30g n-(2-氨基乙基)吗啉加入100ml三颈烧瓶中,置于160℃恒温油浴中反应5d后,将粘稠的溶液慢慢地倾倒到去离子水中,抽滤,干燥得到粗品,再经过柱色谱分离,得到原料3四酚单体纯品。

[0095]

其结构式如下所示:

[0096][0097]

步骤2:在n2氛围保护下,在装有分水器的100ml三颈烧瓶中,将原料3四酚单体(2.4527g,5mmol)、四氟对苯二腈(1.0005g,5mmol)、k2co3(2.073g,15mmol)溶解于10ml无水dmac和30ml甲苯混合溶剂中,于130℃恒温油浴加热,甲苯共沸带出反应生成的水,机械搅拌,2h后,蒸出共沸甲苯,继续于165℃恒温油浴加热,反应7h后,将粘稠的溶液慢慢地倾倒到去离子水中,抽滤,得到纤维状聚合物,再用蒸馏水洗涤纤维状聚合物3次,真空条件下100℃干燥至恒重,得到自具微孔聚合物。

[0098]

所得到的自具微孔聚合物结构式如下所示:

[0099][0100]

该自具微孔聚合物的收率为96.5%。

[0101]

实施例8:

[0102]

步骤1:在n2氛围中,将16.56g原料3、30g 1-(2-氨乙基)吡咯烷加入100ml三颈烧瓶中,置于160℃恒温油浴中反应5d后,将粘稠的溶液慢慢地倾倒到去离子水中,抽滤,干燥得到粗品,再经过柱色谱分离,得到原料3四酚单体纯品。

[0103]

其结构式如下所示:

[0104][0105]

步骤2:在n2氛围保护下,在装有分水器的100ml三颈烧瓶中,将原料3四酚单体(2.3727g,5mmol)、四氟对苯二腈(1.0005g,5mmol)、k2co3(2.073g,15mmol)溶解于10ml无水dmac和30ml甲苯混合溶剂中,于130℃恒温油浴加热,甲苯共沸带出反应生成的水,机械搅拌,2h后,蒸出共沸甲苯,继续于160℃恒温油浴加热,反应6h后,将粘稠的溶液慢慢地倾倒到去离子水中,抽滤,得到纤维状聚合物,再用蒸馏水洗涤纤维状聚合物3次,真空条件下100℃干燥至恒重,得到自具微孔聚合物。

[0106]

所得到的自具微孔聚合物结构式如下所示:

[0107][0108]

该自具微孔聚合物收率为96.8%。

[0109]

实施例9:

[0110]

步骤1:在n2氛围中,将15.95g的原料1、30g的1-(2-氨乙基)吡咯烷加入100ml三颈烧瓶中,置于160℃恒温油浴中反应5d后,将粘稠的溶液慢慢地倾倒到去离子水中,抽滤,干燥得到粗品,再经过柱色谱分离,得到原料1四酚单体纯品。

[0111]

其结构式如下所示:

[0112][0113]

步骤2:在n2氛围保护下,在装有分水器的100ml三颈烧瓶中,将原料1四酚单体(2.3024g,5mmol)、2,3,5,6-四氟吡啶-4-腈(0.8803g,5mmol)、k2co3(2.073g,15mmol)溶解于10ml无水dmac和30ml甲苯混合溶剂中,于130℃恒温油浴加热,甲苯共沸带出反应生成的水,机械搅拌,2h后,蒸出共沸甲苯,继续于160℃恒温油浴加热,反应8h后,将粘稠的溶液慢慢地倾倒到去离子水中,抽滤,得到纤维状聚合物,再用蒸馏水洗涤聚合物3次,真空条件下100℃干燥至恒重,得到自具微孔聚合物。

[0114]

所得到的自具微孔聚合物结构式如下所示:

[0115][0116]

该自具微孔聚合物的收率为98.6%。

[0117]

实施例10:

[0118]

步骤1:在n2氛围中,将15.34g的原料2、30g的1-(2-氨乙基)吡咯烷加入100ml三颈烧瓶中,置于160℃恒温油浴中反应5d后,将粘稠的溶液慢慢地倾倒到去离子水中,抽滤,干燥得到粗品,再经过柱色谱分离,得到原料2四酚单体纯品。

[0119]

其结构式如下所示:

[0120][0121]

步骤2:在n2氛围保护下,在装有分水器的100ml三颈烧瓶中,将原料2四酚单体(2.2325g,5mmol)、2,3,5,6-四氟吡啶-4-腈(0.8803g,5mmol)、k2co3(2.073g,15mmol)溶解于10ml无水dmac和30ml甲苯混合溶剂中,于130℃恒温油浴加热,甲苯共沸带出反应生成的水,机械搅拌,2h后,蒸出共沸甲苯,继续于160℃恒温油浴加热,反应8h后,将粘稠的溶液慢慢地倾倒到去离子水中,抽滤,得到纤维状聚合物,再用蒸馏水洗涤聚合物3次,真空条件下100℃干燥至恒重,得到自具微孔聚合物。

[0122]

所得到的自具微孔聚合物结构式如下所示:

[0123][0124]

该自具微孔聚合物的收率为97.2%。

[0125]

实施例11:

[0126]

步骤1:在n2氛围中,将14.20g的原料1、30g的n-(2-氨乙基)哌啶加入100ml三颈烧瓶中,置于160℃恒温油浴中反应7d后,将粘稠的溶液慢慢地倾倒到去离子水中,抽滤,干燥得到粗品,再经过柱色谱分离,得到原料1四酚单体纯品。

[0127]

其结构式如下所示:

[0128][0129]

步骤2:在n2氛围保护下,在装有分水器的100ml三颈烧瓶中,将原料1四酚单体(2.3725g,5mmol)、2,3,5,6-四氟吡啶-4-腈(0.8803g,5mmol)、k2co3(2.073g,15mmol)溶解于10ml无水dmac和30ml甲苯混合溶剂中,于130℃恒温油浴加热,甲苯共沸带出反应生成的水,机械搅拌,2h后,蒸出共沸甲苯,继续于170℃恒温油浴加热,反应7h后,将粘稠的溶液慢慢地倾倒到去离子水中,抽滤,得到纤维状聚合物,再用蒸馏水洗涤聚合物3次,真空条件下100℃干燥至恒重,得到自具微孔聚合物。

[0130]

得到的自聚微孔聚合物的结构式如下所示:

[0131][0132]

该自具微孔聚合物的收率为95.9%。

[0133]

以上的实施例是本发明较优的例子,本发明并不限于这些实施例,凡在本技术技术方案基础上做的增加、等同变换,均应属于本发明的权利要求所限定的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1