一种聚四氟乙烯多腔管及其制备方法与流程

1.本技术涉及聚四氟乙烯技术领域,更具体地说,它涉及一种聚四氟乙烯多腔管及其制备方法。

背景技术:

2.聚四氟乙烯(ptfe),是以四氟乙烯作为单体聚合制得的高分子聚合物,又称“塑料王”,由于其优良的耐化学性和安全性,常被加工为各类产品广泛应用于医疗器械或特殊液体输送领域,其中以ptfe多腔管为例。

3.相关技术中的聚四氟乙烯多腔管包括至少两个腔和一个管头,其各腔由分开制造(挤出成型)的彼此平行的管状管道构成,外侧包覆有使得管体外侧呈圆弧状的外胶层,即附加闭合件。

4.可见上述聚四氟乙烯多腔管虽能满足正常的使用需求,但受限于需采用分步法制造组成单元,生产成本较高,且各组分间结合性较差,力学性能无法保障。因此,本技术特提供一种生产成本低廉、抗拉强度和抗压强度较优的聚四氟乙烯多腔管。

技术实现要素:

5.为赋予聚四氟乙烯多腔管更优力学性能的同时,降低生产成本,本技术提供一种聚四氟乙烯多腔管及其制备方法。

6.第一方面,本技术提供一种聚四氟乙烯多腔管,采用如下的技术方案:一种聚四氟乙烯多腔管,其特征在于,包括至少两个独立的腔道,所述各腔道的直径为多腔管总直径的10-80%;其制备原料为如下重量份数的组分:聚四氟乙烯改性树脂200-250份;填料20-50份;溶剂油30-50份;所述聚四氟乙烯改性树脂由聚四氟乙烯树脂、甲基丙烯酸环氧丙酯、甲基丙烯酸六氟丁酯和碳纤维混合改性制得。

7.通过采用上述技术方案,由上述原料和结构制得的聚四氟乙烯多腔管其力学性能均显著提升,分析其原因可能是由于聚四氟乙烯树脂在经甲基丙烯酸环氧丙酯、甲基丙烯酸六氟丁酯和碳纤维混合改性后,其表面共聚形成有致密的交联网状层,该交联网状层在溶剂油的作用下,可与填料充分结合填充,以此保障成型后聚四氟乙烯多腔管的密实度和结构强度。

8.优选的,所述聚四氟乙烯改性树脂的具体改性步骤如下:a、预处理:先将聚四氟乙烯树脂于320-360℃加热至熔融状态,再接通电极,控制电压为100-200v、通入电流为0.1-0.2a,处理30-60s,得激活态聚四氟乙烯树脂;b、改性处理:向激活态聚四氟乙烯树脂中依次加入甲基丙烯酸环氧丙酯、甲基丙

烯酸六氟丁酯和碳纤维,并于80-120℃、密闭条件下混合15-30min,即得聚四氟乙烯改性树脂。

9.通过采用上述技术方案,经预处理后的聚四氟乙烯树脂,其内部和表面均会产生大量的结合自由基,从而使得聚四氟乙烯树脂与甲基丙烯酸环氧丙酯和甲基丙烯酸六氟丁酯的共聚效果显著提升,碳纤维则是对共聚形成的交联网状层起到骨架支撑作用。

10.优选的,所述聚四氟乙烯改性树脂由聚四氟乙烯树脂、甲基丙烯酸环氧丙酯、甲基丙烯酸六氟丁酯和碳纤维按重量比1:(0.12-0.18):(0.20-0.30):(0.15-0.30)混合改性制得。

11.通过采用上述技术方案,上述配比的聚四氟乙烯树脂、甲基丙烯酸环氧丙酯、甲基丙烯酸六氟丁酯和碳纤维,其共聚改性效果最好,所形成的交联网状共聚物结构最为密实,有利于保障成型后聚四氟乙烯多腔管的结构强度和力学性能。

12.优选的,所述溶剂油为异构烷烃溶剂油,选自d40、d60、d80、d95中的一种或多种。

13.通过采用上述技术方案,上述组分的溶剂油其均无色透明环保、对填料分散性较优的同时,且多组分间具有一定的复配效果。

14.第二方面,本技术提供一种聚四氟乙烯多腔管及其制备方法,采用如下的技术方案:一种聚四氟乙烯多腔管及其制备方法,包括以下步骤:s1、原料混合:将聚四氟乙烯改性树脂研磨过筛,再与填料和助剂油按对应重量份数混合加热进行熟化,制得熟化粉料;s2、压制烧结:先将s1中熟化粉料加入至模具中,再经施压、排气、保压处理后,加热烧结,制得烧结料;s3、冷却成型:将烧结料冷却至室温后,自模具中取出,即可制得聚四氟乙烯多腔管。

15.通过采用上述技术方案,上述制备方法较为简易的同时,各项条件易于控制和达到,且制得聚四氟乙烯多腔管一体成型、性能稳定,均具有优良力学性能,相比组合分步法生产的聚四氟乙烯多腔管,具有极高的经济效益,因而适用于产业化的生产和产品质量管控。

16.优选的,具体步骤如下:s1、原料混合:先将相应重量的聚四氟乙烯改性树脂研磨,过300μm筛后,再与填料和助剂油按对应重量份数混合加热至40-50℃进行熟化6-12h,制得熟化粉料;s2、压制烧结:将熟化粉料加入至模具中,再施加30-45mpa压强,并排气3-5次,控制压强45-60mpa保压处理60-90min后,再升温至350-400℃,烧结10-24h,制得烧结粗胚;s3、冷却处理:自模具中取出烧结粗胚,向烧结粗胚表面和腔内分段通液冷却,液体流量为0.15-0.25l/min,待冷却至室温后,即可制得聚四氟乙烯多腔管。

17.通过采用上述技术方案,经上述操作条件熟化的聚四氟乙烯改性树脂,其在后续压制烧结过程中可快速成型,不易产生微气泡现象的同时,整体结构密实度较高。

18.优选的,先向烧结粗胚表面和腔内通入甲基丙烯酸缩水甘油酯进行冷却5-10min,流量为0.15-0.20l/min;再通入冷却水,流量为0.20-0.25l/min,直至冷却至室温,即可制得聚四氟乙烯多腔管。

19.通过采用上述技术方案,上述分段冷却的方式,除有效保障了聚四氟乙烯多腔管的成型质量,使其不易因热应力的变化而受到影响外,所通入的甲基丙烯酸缩水甘油酯还能与烧结粗胚发生少量结合接枝,以此进一步增强聚四氟乙烯多腔管力学性能。

20.优选的,烧结粗胚在经s3冷却处理前,还经电激活处理,具体步骤如下:自模具中取出烧结粗胚后,先在烧结粗胚两端接通电极,控制电压为200-300v、通入电流为0.2-0.3a,处理45-60s,得激活态烧结粗胚;再向激活态烧结粗胚表面和腔内通入三氟乙酸乙酯进行冷却5-10min,流量为0.15-0.20l/min;再通入冷却水,流量为0.20-0.25l/min,直至冷却至室温,即可制得聚四氟乙烯多腔管。

21.通过采用上述技术方案,烧结粗胚在通电条件下被激活后,表面会产生大量的结合自由基,除进一步促进本身交联网状共聚物间间交联接枝效果的同时,还可促使甲基丙烯酸缩水甘油酯的结合,以此进一步增强聚四氟乙烯多腔管力学性能。

22.综上所述,本技术具有以下有益效果:1、本技术中上述原料和结构的聚四氟乙烯多腔管其力学性能显著提升,分析其原因可能是由于聚四氟乙烯树脂在经改性后,其表面共聚形成有致密的交联网状层,该交联网状层在溶剂油的作用下,可与填料充分结合填充,以此保障成型后聚四氟乙烯多腔管的密实度和结构强度;2、本技术中经预处理后的聚四氟乙烯树脂,会产生大量的结合自由基,从而使得聚四氟乙烯树脂的共聚改性效果显著提升,碳纤维则是对共聚形成的交联网状层起到骨架支撑作用;3、本技术中制备方法较为简易、易于控制条件的同时,所得聚四氟乙烯多腔管一体成型、性能稳定,相比组合分步法生产的聚四氟乙烯多腔管,具有显著的经济效益,因而适用于产业化的生产和产品质量管控;4、本技术中的烧结粗胚在经通电处理后,表面会产生大量的结合自由基,并通过促进交联接枝以进一步增强聚四氟乙烯多腔管力学性能;且分段冷却的方式,不易对聚四氟乙烯多腔管的成型质量产生影响。

具体实施方式

23.以下结合实施例对本技术作进一步详细说明。

24.本技术的各实施例中所用的原料,除下述特殊说明之外,其他均为市售:聚四氟乙烯树脂,cas 9002-84-0;甲基丙烯酸环氧丙酯,cas 106-91-2;甲基丙烯酸六氟丁酯,cas 36405-47-7;甲基丙烯酸缩水甘油酯,cas 106-91-2。

25.制备例制备例1一种聚四氟乙烯改性树脂,其制备步骤如下:a、预处理:先将聚四氟乙烯树脂于360℃加热至熔融状态,再接通电极,控制电压为100v、通入电流为0.1a,处理60s,得激活态聚四氟乙烯树脂;b、改性处理:向激活态聚四氟乙烯树脂中依次加入甲基丙烯酸环氧丙酯、甲基丙

烯酸六氟丁酯和碳纤维,并于80℃、密闭条件下混合30min,即得聚四氟乙烯改性树脂;b中聚四氟乙烯树脂、甲基丙烯酸环氧丙酯、甲基丙烯酸六氟丁酯和碳纤维按重量比1:0.1:0.1:0.1混合。

26.制备例2一种聚四氟乙烯改性树脂,与制备例1的区别之处在于,其制备步骤如下:a、预处理:先将聚四氟乙烯树脂于360℃加热至熔融状态,再接通电极,控制电压为180v、通入电流为0.15a,处理45s,得激活态聚四氟乙烯树脂;b、改性处理:向激活态聚四氟乙烯树脂中依次加入甲基丙烯酸环氧丙酯、甲基丙烯酸六氟丁酯和碳纤维,并于100℃、密闭条件下混合20min,即得聚四氟乙烯改性树脂。

27.制备例3一种聚四氟乙烯改性树脂,与制备例1的区别之处在于,其制备步骤如下:a、预处理:先将聚四氟乙烯树脂于360℃加热至熔融状态,再接通电极,控制电压为200v、通入电流为0.2a,处理60s,得激活态聚四氟乙烯树脂;b、改性处理:向激活态聚四氟乙烯树脂中依次加入甲基丙烯酸环氧丙酯、甲基丙烯酸六氟丁酯和碳纤维,并于120℃、密闭条件下混合15min,即得聚四氟乙烯改性树脂。

28.制备例4一种聚四氟乙烯改性树脂,与制备例1的区别之处在于,其制备步骤如下:a、预处理:先将聚四氟乙烯树脂于360℃加热至熔融状态,再接通电极,控制电压为300v、通入电流为0.3a,处理60s,得激活态聚四氟乙烯树脂;b、改性处理:向激活态聚四氟乙烯树脂中依次加入甲基丙烯酸环氧丙酯、甲基丙烯酸六氟丁酯和碳纤维,并于150℃、密闭条件下混合30min,即得聚四氟乙烯改性树脂。

29.制备例5一种聚四氟乙烯改性树脂,与制备例1的区别之处在于,b中聚四氟乙烯树脂、甲基丙烯酸环氧丙酯、甲基丙烯酸六氟丁酯和碳纤维按重量比1:0.12:0.20:0.15混合。

30.制备例6一种聚四氟乙烯改性树脂,与制备例1的区别之处在于,b中聚四氟乙烯树脂、甲基丙烯酸环氧丙酯、甲基丙烯酸六氟丁酯和碳纤维按重量比1:0.15:0.25:0.20混合。

31.制备例7一种聚四氟乙烯改性树脂,与制备例1的区别之处在于,b中聚四氟乙烯树脂、甲基丙烯酸环氧丙酯、甲基丙烯酸六氟丁酯和碳纤维按重量比1:0.18:0.30:0.30混合。

32.制备例8一种聚四氟乙烯改性树脂,与制备例5的区别之处在于,b中聚四氟乙烯树脂、甲基丙烯酸环氧丙酯、甲基丙烯酸六氟丁酯和碳纤维按重量比1:0.2:0.4:0.4混合。

33.性能检测试验分别选取实施例和对比例中制得的聚四氟乙烯六腔管(内腔直径2mm/外径8mm/六腔呈蜂窝状均匀分布/相邻两腔的圆心距为3mm)作为测试对象,然后分别测试其抗拉强度和抗压强度;具体检测步骤和标准可参照gb/t 1447-2005《纤维增强塑料拉伸性能试验方法》、gb/t 1039-1992《塑料力学性能试验方法总则》和qb/t 4877-2015《聚四氟乙烯管》。

实施例

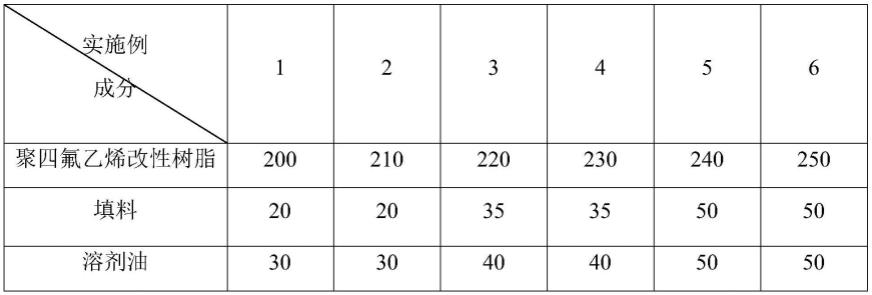

34.实施例1-6一种聚四氟乙烯多腔管,其制备原料的各组分的相应的重量如表1所示,并通过如下步骤制备获得:s1、原料混合:先将相应重量的制备例1中所得的聚四氟乙烯改性树脂研磨,过300μm筛后,再与填料和助剂油按对应重量份数混合加热至40℃进行熟化12h,制得熟化粉料;填料为1mm玻璃纤维;助剂油为异构烷烃溶剂油d40;s2、压制烧结:将熟化粉料加入至模具中,再施加30mpa压强,并排气5次,控制压强45mpa保压处理90min后,再升温至350℃,烧结24h,制得烧结粗胚;s3、冷却处理:自模具中取出烧结粗胚,先向烧结粗胚表面和腔内通入冷却水进行一级冷却5min,流量为0.15l/min;再通入冷却水,流量为0.20l/min,进行二次冷却,直至冷却至室温,即可制得聚四氟乙烯多腔管。

35.表1实施例1-6中各组分的重量(kg)对比例1一种聚四氟乙烯多腔管,与实施例1的不同之处在于,其制备原料中聚四氟乙烯树脂没有进行改性处理。

36.抽取上述实施例1-6和对比例1中制得的聚四氟乙烯多腔管各三组,按上述测量步骤和测量标准测试其抗压强度(mpa)和抗拉强度(mpa),测试结果取平均值记入下表。

37.表:实施例1-6、对比例1性能检测结果

从上表中可以看出,实施例1-6中制得聚四氟乙烯多腔管均具有优良的力学性能,其抗压强度高达29.3-32.2mpa,相比于对比例1提升了45.0-59.4%;抗拉强度高达49.3-53.9mpa,相比于对比例1提升了59.0-73.9%;可见由上述原料和结构制得的聚四氟乙烯多腔管其力学性能均显著提升,相比使用未经改性处理的聚四氟乙烯树脂,即对比例1,其力学性能显著提升;且本领域公知多腔管的腔数越多,力学性能普遍越差。

38.分析其原因可能是由于聚四氟乙烯树脂在经甲基丙烯酸环氧丙酯、甲基丙烯酸六氟丁酯和碳纤维混合改性后,其表面共聚形成有致密的交联网状层,该交联网状层在溶剂油的作用下,可与填料充分结合填充,以此保障成型后聚四氟乙烯多腔管的密实度和结构强度。

39.实施例7-9一种聚四氟乙烯多腔管,与实施例1的不同之处在于,其制备原料中所用聚四氟乙烯改性树脂的使用情况不同,具体对应关系如下表所示。

40.表:实施例7-9中聚四氟乙烯改性树脂使用情况对照表组别聚四氟乙烯改性树脂实施例7由制备例2制得实施例8由制备例3制得实施例9由制备例4制得抽取上述实施例7-9中制得的聚四氟乙烯多腔管各三组,按上述测量步骤和测量标准测试其抗压强度(mpa)和抗拉强度(mpa),测试结果取平均值记入下表。

41.表:实施例1、7-9性能检测结果9性能检测结果从上表中可以看出,实施例1、7-9中制得聚四氟乙烯多腔管均具有优良的力学性能,其抗压强度高达29.1-29.3mpa;抗拉强度高达49.0-49.3mpa;且性能相对稳定均一;可见由上述参数条件制得的聚四氟乙烯改性树脂,其均能显著提升聚四氟乙烯多

腔管的力学性能,且由实施例1、7-8可知,当参数条件控制在一定范围时,其性能基本保持不变,有利于产品的质量把控;分析其原因可能是经上述预处理后的聚四氟乙烯树脂,其内部和表面均会产生大量的结合自由基,从而使得聚四氟乙烯树脂与甲基丙烯酸环氧丙酯和甲基丙烯酸六氟丁酯的共聚效果显著提升,碳纤维则是对共聚形成的交联网状层起到骨架支撑作用,该共聚和支撑作用可稳定进行。

42.实施例10-13一种聚四氟乙烯多腔管,与实施例1的不同之处在于,其制备原料中所用聚四氟乙烯改性树脂的使用情况不同,具体对应关系如下表所示。

43.表:实施例10-13中聚四氟乙烯改性树脂使用情况对照表组别聚四氟乙烯改性树脂实施例10由制备例5制得实施例11由制备例6制得实施例12由制备例7制得实施例13由制备例8制得抽取上述实施例10-13中制得的聚四氟乙烯多腔管各三组,按上述测量步骤和测量标准测试其抗压强度(mpa)和抗拉强度(mpa),测试结果取平均值记入下表。

44.表:实施例1、10-13性能检测结果13性能检测结果从上表中可以看出,实施例1、10-13中制得聚四氟乙烯多腔管均具有优良的力学性能,其抗压强度高达29.3-30.4mpa;抗拉强度高达49.3-51.2mpa;可见上述配比的聚四氟乙烯树脂、甲基丙烯酸环氧丙酯、甲基丙烯酸六氟丁酯和碳纤维,其共聚改性效果最好,所形成的交联网状共聚物结构最为密实,有利于保障成型后聚四氟乙烯多腔管的结构强度和力学性能;此外由上表可知,实施例10-12为优选例,当聚四氟乙烯改性树脂由聚四氟乙烯树脂、甲基丙烯酸环氧丙酯、甲基丙烯酸六氟丁酯和碳纤维按重量比1:(0.12-0.18):(0.20-0.30):(0.15-0.30)混合改性制得时,其对最终性能的提升最为显著。

45.实施例14一种聚四氟乙烯多腔管,与实施例1的不同之处在于,其制备原料中溶剂油为异构

烷烃溶剂油d60。

46.实施例15一种聚四氟乙烯多腔管,与实施例1的不同之处在于,其制备原料中溶剂油由异构烷烃溶剂油d40和d60按重量比1:0.2组成。

47.抽取上述实施例14-15中制得的聚四氟乙烯多腔管三组,按上述测量步骤和测量标准测试其抗压强度(mpa)和抗拉强度(mpa),测试结果取平均值记入下表。

48.表:实施例14-15性能检测结果从上表中可以看出,实施例1、14-15中制得聚四氟乙烯多腔管均具有优良的力学性能,其抗压强度高达29.2-29.5mpa;抗拉强度高达49.3-49.6mpa;可见上述组分的溶剂油其均无色透明环保的同时,对填料的分散性具有较优的促进效果,此外由实施例15还可以看出,不同组分的溶剂油之间具有一定的复配效果。

49.实施例16一种聚四氟乙烯多腔管,其与实施例1的不同之处在于,通过如下步骤制备获得:s1、原料混合:先将相应重量的制备例1中所得的聚四氟乙烯改性树脂研磨,过300μm筛后,再与填料和助剂油按对应重量份数混合加热至45℃进行熟化9h,制得熟化粉料;s2、压制烧结:将熟化粉料加入至模具中,再施加40mpa压强,并排气4次,控制压强50mpa保压处理80min后,再升温至380℃,烧结10-24h,制得烧结粗胚;s3、冷却处理:自模具中取出烧结粗胚,先向烧结粗胚表面和腔内通入冷却水进行一级冷却8min,流量为0.18l/min;再通入冷却水,流量为0.22l/min,进行二次冷却,直至冷却至室温,即可制得聚四氟乙烯多腔管。

50.实施例17一种聚四氟乙烯多腔管,其与实施例1的不同之处在于,增通过如下步骤制备获得:s1、原料混合:先将相应重量的制备例1中所得的聚四氟乙烯改性树脂研磨,过300μm筛后,再与填料和助剂油按对应重量份数混合加热至50℃进行熟化6h,制得熟化粉料;s2、压制烧结:将熟化粉料加入至模具中,再施加45mpa压强,并排气3次,控制压强60mpa保压处理60min后,再升温至400℃,烧结10h,制得烧结粗胚;s3、冷却处理:自模具中取出烧结粗胚,先向烧结粗胚表面和腔内通入冷却水进行一级冷却10min,流量为0.20l/min;再通入冷却水,流量为0.25l/min,进行二次冷却,直至冷却至室温,即可制得聚四氟乙烯多腔管。

51.实施例18

一种聚四氟乙烯多腔管,其与实施例1的不同之处在于,通过如下步骤制备获得:s1、原料混合:先将相应重量的制备例1中所得的聚四氟乙烯改性树脂研磨,过300μm筛后,再与填料和助剂油按对应重量份数混合加热至60℃进行熟化4h,制得熟化粉料;s2、压制烧结:将熟化粉料加入至模具中,再施加20mpa压强,并排气8次,控制压强30mpa保压处理120min后,再升温至320℃,烧结28h,制得烧结粗胚;s3、冷却处理:自模具中取出烧结粗胚,先向烧结粗胚表面和腔内通入冷却水进行一级冷却15min,流量为0.10l/min;再通入冷却水,流量为0.15l/min,进行二次冷却,直至冷却至室温,即可制得聚四氟乙烯多腔管。

52.抽取上述实施例16-18中制得的聚四氟乙烯多腔管各三组,按上述测量步骤和测量标准测试其抗压强度(mpa)和抗拉强度(mpa),测试结果取平均值记入下表。

53.表:实施例1、16-18性能检测结果从上表中可以看出,实施例1、16-18中制得聚四氟乙烯多腔管均具有优良的力学性能,其抗压强度高达28.5-29.4mpa;抗拉强度高达48.8-49.6mpa;可见所得聚四氟乙烯多腔管一体成型,均具有优良力学性能,相比组合分步法生产的聚四氟乙烯多腔管,具有极高的经济效益,因而适用于产业化的生产和产品质量管控;此外由上表可知,实施例1、16-17为优选例,在特定操作条件范围内生产的聚四氟乙烯多腔管其性能稳定,且熟化后的聚四氟乙烯改性树脂,其在后续压制烧结过程中可快速成型,不易产生微气泡现象的同时,整体结构密实度较高。

54.实施例19一种聚四氟乙烯多腔管,其与实施例1的不同之处在于,s3的分段冷却步骤不同,具体如下:自模具中取出烧结粗胚后,先向烧结粗胚表面和腔内通入甲基丙烯酸缩水甘油酯进行冷却5min,流量为0.20l/min;再通入冷却水,流量为0.25l/min,直至冷却至室温,即可制得聚四氟乙烯多腔管。

55.实施例20一种聚四氟乙烯多腔管,其与实施例1的不同之处在于,s3的分段冷却步骤不同,具体如下:自模具中取出烧结粗胚后,先向烧结粗胚表面和腔内通入甲基丙烯酸缩水甘油酯进行冷却8min,流量为0.18l/min;再通入冷却水,流量为0.25l/min,直至冷却至室温,即可制得聚四氟乙烯多腔管。

56.实施例21一种聚四氟乙烯多腔管,其与实施例1的不同之处在于,s3的分段冷却步骤不同,具体如下:自模具中取出烧结粗胚后,先向烧结粗胚表面和腔内通入甲基丙烯酸缩水甘油酯进行冷却10min,流量为0.15l/min;再通入冷却水,流量为0.25l/min,直至冷却至室温,即可制得聚四氟乙烯多腔管。

57.实施例22一种聚四氟乙烯多腔管,其与实施例1的不同之处在于,s3的分段冷却步骤不同,具体如下:自模具中取出烧结粗胚后,先向烧结粗胚表面和腔内通入甲基丙烯酸缩水甘油酯进行冷却20min,流量为0.05l/min;再通入冷却水,流量为0.20l/min,直至冷却至室温,即可制得聚四氟乙烯多腔管。

58.抽取上述实施例19-22中制得的聚四氟乙烯多腔管各三组,按上述测量步骤和测量标准测试其抗压强度(mpa)和抗拉强度(mpa),测试结果取平均值记入下表。

59.表:实施例1、19-22性能检测结果从上表中可以看出,实施例19-22中制得聚四氟乙烯多腔管均具有优良的力学性能,其抗压强度高达29.8-30.4mpa;抗拉强度高达51.0-51.8mpa;相比于实施例1均有不同程度提升;可见上述分段冷却的方式,除有效保障了聚四氟乙烯多腔管的成型质量,使其不易因热应力的变化而受到影响外,所通入的甲基丙烯酸缩水甘油酯还能与烧结粗胚发生少量结合接枝,以此进一步增强聚四氟乙烯多腔管力学性能,具体参见上表实施例1、19-22。

60.此外由上表可知,实施例19-21为优选例,在特定操作条件范围内分段冷却制得的聚四氟乙烯多腔管其性能更优,超出该条件后,则会对实际性能有所降低,参见实施例22。

61.实施例23一种聚四氟乙烯多腔管,其与实施例20的不同之处在于,烧结粗胚在经s3冷却处理前,还经电激活处理,具体步骤如下:自模具中取出烧结粗胚后,先在烧结粗胚两端接通电极,控制电压为200v、通入电流为0.2a,处理60s,得激活态烧结粗胚;再向激活态烧结粗胚表面和腔内通入三氟乙酸乙酯进行冷却5min,流量为0.20l/min;再通入冷却水,流量为0.25l/min,直至冷却至室温,即可制得聚四氟乙烯多腔管。

62.实施例24一种聚四氟乙烯多腔管,其与实施例20的不同之处在于,烧结粗胚在经s3冷却处理前,还经电激活处理,具体步骤如下:自模具中取出烧结粗胚后,先在烧结粗胚两端接通电极,控制电压为250v、通入电流为0.25a,处理50s,得激活态烧结粗胚;再向激活态烧结粗胚表面和腔内通入三氟乙酸乙酯进行冷却8min,流量为0.18l/min;再通入冷却水,流量为0.20l/min,直至冷却至室温,即可制得聚四氟乙烯多腔管。

63.实施例25一种聚四氟乙烯多腔管,其与实施例20的不同之处在于,烧结粗胚在经s3冷却处理前,还经电激活处理,具体步骤如下:自模具中取出烧结粗胚后,先在烧结粗胚两端接通电极,控制电压为300v、通入电流为0.3a,处理45s,得激活态烧结粗胚;再向激活态烧结粗胚表面和腔内通入三氟乙酸乙酯进行冷却10min,流量为0.15l/min;再通入冷却水,流量为0.20l/min,直至冷却至室温,即可制得聚四氟乙烯多腔管。

64.实施例26一种聚四氟乙烯多腔管,其与实施例20的不同之处在于,烧结粗胚在经s3冷却处理前,还经电激活处理,具体步骤如下:自模具中取出烧结粗胚后,先在烧结粗胚两端接通电极,控制电压为400v、通入电流为0.5a,处理15s,得激活态烧结粗胚;再向激活态烧结粗胚表面和腔内通入三氟乙酸乙酯进行冷却20min,流量为0.1l/min;再通入冷却水,流量为0.2l/min,直至冷却至室温,即可制得聚四氟乙烯多腔管。

65.抽取上述实施例23-26中制得的聚四氟乙烯多腔管各三组,按上述测量步骤和测量标准测试其抗压强度(mpa)和抗拉强度(mpa),测试结果取平均值记入下表。

66.表:实施例20、23-26性能检测结果从上表中可以看出,实施例23-26中制得聚四氟乙烯多腔管均具有优良的力学性能,其抗压强度高达30.8-31.2mpa;抗拉强度高达52.9-53.8mpa;相比于实施例20均有不同程度提升;可见上述烧结粗胚在通电条件下被激活后,表面会产生大量的结合自由基,除进一步促进本身交联网状共聚物间间交联接枝效果的同时,还可促使甲基丙烯酸缩水甘油酯

的结合,以此进一步增强聚四氟乙烯多腔管力学性能,具体参见上表实施例23-26。

67.此外由上表可知,实施例23-25为优选例,在特定操作条件范围内经电激活处理制得的聚四氟乙烯多腔管其性能更优,超出该条件后,则会对实际性能有所降低,参见实施例26,分析其原因可能是由于对电压过高以及实际处理实际过长导致烧结粗胚的部分结构发生催化。

68.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1