一种以超高分子量聚乙烯回收料为载体的白色母粒及其制备方法与流程

1.本发明属于废弃料回收再利用技术领域,具体涉及一种以超高分子量聚乙烯回收料为载体的白色母粒及其制备方法。

背景技术:

2.超高分子量聚乙烯(uhmwpe)因其耐磨损、耐冲击、耐化学腐蚀、耐低温且力学性能和耐热性能均明显优于普通聚乙烯或聚丙烯而被广泛应用于锂离子电池隔膜中的高端产品。然而,由uhmwpe生产锂离子电池隔膜在加工过程中会产生超过20%的边角料或洗机料、不合格制品等废弃料。而且,因用于锂离子电池的聚烯烃隔膜对原料的高要求,上述所产生的uhmwpe废弃料的处理方式不适合采用将产生的废弃料混进新材料再生替代部分新材料使用。如果uhmwpe废料仅简单焚烧、填埋而不加以回收再利用,这显然是资源极大浪费,不利于资源的有效利用且还会造成一定的环境问题。因此,uhmwpe废弃料回收再利用是发展循环经济的必然选择,如何合理地利用uhmwpe废弃料已成为锂离子电池聚烯烃隔膜制造厂面临的重要难题之一。

3.当前,常见方法是把回收的uhmwpe废料利用单螺杆或双螺杆(平行同向双螺杆或锥形异向双螺杆挤出机)再次造粒作为档次较低制品用下游产品。但是,在熔融过程中因超高分子量聚乙烯形成的熔体呈现无规线团状,分子链段制件的缠结严重,致使其熔体黏度大(甚至可达108pa

·

s),而且其熔体加工挤出的临界剪切速率低,熔体易破裂,形成鲨鱼皮裂纹。剪切过程也会导致uhmwpe分子结构被进一步破坏,使其特有性能消失,无法体现在获得的产品,而且小分子物质变多,加剧了后续在产品中析出的风险。综上所述,这些不利因素使得其在加工成型上面临巨大的挑战,严重制约了uhmwpe废弃料的循环再利用发展前景。

技术实现要素:

4.本发明的目的在于,解决由生产锂离子电池隔膜而生产的大量uhmwpe采用传统处理方式,比如,添加流动性好的物料聚丙烯混合造粒,这没有充分再次利用超高分子量聚乙烯特有性能,比如卓越的耐磨耐损性能、抗冲击性能、自润滑性等性能,而赋予其下游产品高附加值。鉴于此,本发明提供一种以超高分子量聚乙烯废弃料为主要载体,通过解缠复配物协同解缠,利用拉伸流场支配的偏心转子挤出机以克服其加工过程中超高分子量聚乙烯熔体呈现出橡胶状的高弹态导致其加工流动性极差的缺点的基础上开发出一种着色效果好、经济效益高的具有对下游被着色制品增强、增韧效果的白色母粒。

5.为了解决上述技术问题,本发明采用如下技术方案:

6.一种以超高分子量聚乙烯回收料为载体的白色母粒,包括如下重量份的原料:无机白色颜料30~50份、超高分子量聚乙烯回收料30~50份解缠复配物1~10份、线性低密度聚乙烯5~15份、助剂1~5份。

7.优选的,所述解缠复配物包括液体石蜡油、聚乙二醇、二甲苯中的多种。

8.优选的,所述解缠复配物包括液体石蜡油:聚乙二醇:二甲苯按质量比为1:0.1~0.5:0.1~1.5复配而成。

9.经过研究发现,液体石蜡油、聚乙二醇、二甲苯具有粘度较低、分子量适当等特点,加入到uhmwpe中能产生很好的解缠作用。特别是,当液体石蜡油:聚乙二醇:二甲苯按质量比为1:0.1~0.5:0.1~1.5复配,并将uhmwpe预先浸渍在其中后,能极大地增强uhmwpe的流动性,使其加工性能得到很大的提升,并且能在保留uhmwpe卓越的耐磨耐损性能、抗冲击性能、自润滑性等特有性能的同时,避免其缠结问题,使获得的产品特性得到巨大提升。

10.优选的,所述液体石蜡油包括10#白油(运动粘度(40℃)9~11m2/s)、15#白油(运动粘度(40℃)13.5~16.5m2/s)、26#白油(运动粘度(40℃)24~28m2/s)、32#白油(运动粘度(40℃)28.8~35.2m2/s)中的一种或多种。

11.优选的,所述超高分子量聚乙烯回收料包括锂离子电池隔膜在湿法制备过程中产生的废料回收获得。

12.优选的,所述废料包括边角料、洗机料、不合格产品中的一种或多种。

13.优选的,所述无机白色颜料包括聚硅氧烷包膜纳米钛白粉颜料、三羟甲基丙烷包膜纳米钛白粉、有机包膜纳米碳酸钙、有机包膜纳米硫酸钡、有机包膜纳米氧化锌一种或多种;所述线性低密度聚乙烯熔融指数为0.4~2g/10min(astm d-1238)。

14.一种上述以超高分子量聚乙烯回收料为载体的白色母粒的制备方法,包括如下步骤:

15.a、废料预处理:将所述超高分子量聚乙烯回收料粉碎后,按比例浸渍在所述液体复配物中,离心获得物料a,备用;

16.b、按比例称取所述无机白色颜料、所述线性低密度聚乙烯、所述助剂混合后进行第一段高速混合,之后按比例投入所述物料a,进行第二段高速混合,获得物料b;

17.c、所述物料b经挤出、切粒,冷却成形,制备出所述以超高分子量聚乙烯回收料为载体的白色母粒。

18.优选的,步骤a中,浸渍时间为1~5小时,温度控制在80~130℃;步骤b中,所述高速混合的转速为500~1000rpm,时间5~15min;步骤c中,经过偏向转子挤出机挤出,所述偏向转子挤出机设定温度从加料段到模头分别为135℃、140℃、150℃、160℃、165℃,转速为20~40rpm。

19.优选的,步骤a中,所述粉碎在粉碎机中进行,压力为0.5mpa、温度为90℃以下;步骤c中,所述偏向转子挤出机设定温度从加料段到模头分别为135℃、140℃、150℃、160℃、165℃,转速为20~40rpm。

20.与现有技术相比较,实施本发明,具有如下有益效果:

21.本发明制备的白色母粒是由uhmwpe废弃料、三羟甲基丙烷包膜钛白粉、线性低密度聚乙烯、液体复配物和助剂组成。利用液体复配物与uhmwpe废料间具有较好的相容性,在高温和机械作用下渗入到其分子链间使得其大分子链间距增大,实现降低其物理交联点的密度;同时线性低密度聚乙烯和助剂的加入能进一步改善uhmwpe熔融状态流动性,而且借助拉伸流场共同作用下提高超高分子量聚乙烯的结晶能力,使得晶粒尺寸变大,减少最终色母粒制品的熔融缺陷,且能有效地保持超高分子量聚乙烯的分子量。由此,这不仅解决了

uhmwpe废料原有加工性能的不足,且所开发出的白色母料应用于下游制品如聚丙烯、聚乙烯类制品等除实现着色外,还能对其产生增强、增韧的功效,是一种全新用途的uhmwpe废弃料的应用途径。

具体实施方式

22.为使本发明的目的、技术方案和优点更加清楚,下面将结合具体实施例对本发明作进一步地详细描述。

23.实施例1

24.首先,称取已粉碎、筛选后的uhmwpe废弃料30kg浸渍在液体复配物中(10#白油3kg,聚乙二醇0.3kg,二甲苯1.7kg),升温80℃,3小时,离心获得备用料a;

25.其次,称取有机包膜纳米碳酸钙20kg、聚硅氧烷包膜纳米钛白粉30kg、线性低密度聚乙烯13.5kg、聚硬脂酸锌1.5kg,混合后进行第一段高速混合,温度速度500rpm,时间10分钟;之后,将上述备用料a加入混合器中,进行第二段高速混合,混合速度1000rpm,时间15min;

26.最后,将混合均匀的物料加入到偏向转子挤出机中,偏向转子挤出机设定温度从加料段到模头分别为135℃、140℃、150℃、160℃、165℃,转速为30rpm,挤出、切粒,冷却成形,制备出所述以超高分子量聚乙烯回收料为载体的白色母粒。

27.实施例2

28.首先,称取已粉碎、筛选后的uhmwpe废弃料50kg浸渍在液体复配物中(15#白油6.0kg,聚乙二醇1.4kg,二甲苯0.6kg),升温100℃,5小时,离心获得备用料a;

29.其次,称取聚硅氧烷包膜纳米钛白粉30kg、线性低密度聚乙烯9kg、聚乙烯蜡1.5kg、石蜡1.5kg,混合后进行第一段高速混合,混合速度500rpm,时间15分钟;之后,将上述备用料a加入混合器中,进行第二段高速混合,混合速度800rpm,时间10min;

30.最后,将混合均匀的物料加入到偏向转子挤出机中,偏向转子挤出机设定温度从加料段到模头分别为135℃、140℃、150℃、160℃、165℃,转速为20rpm,挤出、切粒,冷却成形,制备出所述以超高分子量聚乙烯回收料为载体的白色母粒。

31.实施例3

32.首先,称取已粉碎、筛选后的uhmwpe废弃料45kg浸渍在液体复配物中(26#白油2.5kg,聚乙二醇1kg,二甲苯2.5kg),升温130℃,1小时,离心获得备用料a;

33.其次,称取有机包膜纳米氧化锌20kg、聚硅氧烷包膜纳米钛白粉20kg、线性低密度聚乙烯7kg、石蜡1.5kg,混合后进行第一段高速混合,温度速度500rpm,时间10分钟;之后,将上述备用料a加入混合器中,进行第二段高速混合,混合速度1000rpm,时间15min;

34.最后,将混合均匀的物料加入到偏向转子挤出机中,偏向转子挤出机设定温度从加料段到模头分别为135℃、140℃、150℃、160℃、165℃,转速为40rpm,挤出、切粒,冷却成形,制备出所述以超高分子量聚乙烯回收料为载体的白色母粒。

35.实施例4

36.首先,称取已粉碎、筛选后的uhmwpe废弃料37.5kg,浸渍在液体复配物中(32#白油3.5kg,聚乙烯二醇1.5kg,二甲苯2.5kg),升温80℃,3小时,离心获得备用料a;

37.其次,称取有机包膜纳米碳酸钙10kg、有机包膜纳米硫酸钡10kg、三羟甲基丙烷包

膜钛白粉25kg、线性低密度聚乙烯8kg、聚硬脂酸锌1kg、聚硬脂酸锌1kg,混合后进行第一段高速混合,温度速度600rpm,时间10分钟;之后,将上述备用料a加入混合器中,进行第二段高速混合,混合速度1000rpm,时间15min;

38.最后,将混合均匀的物料加入到偏向转子挤出机中,偏向转子挤出机设定温度从加料段到模头分别为135℃、140℃、150℃、160℃、165℃,转速为25rpm,挤出、切粒,冷却成形,制备出所述以超高分子量聚乙烯回收料为载体的白色母粒。

39.对比例1

40.首先,称取已粉碎、筛选后的uhmwpe废弃料37.5kg,聚乙烯二醇7.5kg,升温80℃,3小时,离心获得备用料a;

41.其次,称取有机包膜纳米碳酸钙10kg、有机包膜纳米硫酸钡10kg、三羟甲基丙烷包膜钛白粉25kg、线性低密度聚乙烯8kg、聚硬脂酸锌1kg、聚硬脂酸锌1kg,混合后进行第一段高速混合,温度速度600rpm,时间10分钟;之后,将上述备用料a加入混合器中,进行第二段高速混合,混合速度1000rpm,时间15min;

42.最后,将混合均匀的物料加入到偏向转子挤出机中,偏向转子挤出机设定温度从加料段到模头分别为135℃、140℃、150℃、160℃、165℃,转速为25rpm,挤出、切粒,冷却成形,制备出所述以超高分子量聚乙烯回收料为载体的白色母粒。

43.对比例2

44.首先,称取已粉碎、筛选后的uhmwpe废弃料37.5kg,浸渍在32#白油7.5kg中,升温80℃,3小时,离心获得备用料a;

45.其次,称取有机包膜纳米碳酸钙10kg、有机包膜纳米硫酸钡10kg、三羟甲基丙烷包膜钛白粉25kg、线性低密度聚乙烯8kg、聚硬脂酸锌1kg、聚硬脂酸锌1kg,混合后进行第一段高速混合,温度速度600rpm,时间10分钟;之后,将上述备用料a加入混合器中,进行第二段高速混合,混合速度1000rpm,时间15min;

46.最后,将混合均匀的物料加入到偏向转子挤出机中,偏向转子挤出机设定温度从加料段到模头分别为135℃、140℃、150℃、160℃、165℃,转速为25rpm,挤出、切粒,冷却成形,制备出所述以超高分子量聚乙烯回收料为载体的白色母粒。

47.对比例3

48.首先,称取已粉碎、筛选后的uhmwpe废弃料37.5kg,浸渍在二甲苯7.5kg中,升温80℃,3小时,离心获得备用料a;

49.其次,称取有机包膜纳米碳酸钙10kg、有机包膜纳米硫酸钡10kg、三羟甲基丙烷包膜钛白粉25kg、线性低密度聚乙烯8kg、聚硬脂酸锌1kg、聚硬脂酸锌1kg,混合后进行第一段高速混合,温度速度600rpm,时间10分钟;之后,将上述备用料a加入混合器中,进行第二段高速混合,混合速度1000rpm,时间15min;

50.最后,将混合均匀的物料加入到偏向转子挤出机中,偏向转子挤出机设定温度从加料段到模头分别为135℃、140℃、150℃、160℃、165℃,转速为25rpm,挤出、切粒,冷却成形,制备出所述以超高分子量聚乙烯回收料为载体的白色母粒。

51.效果例1

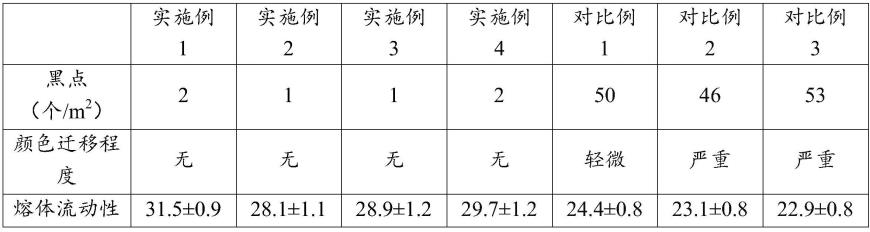

52.将实施例1~4和对比例1~3制备出的白色母粒样品,将其对聚丙烯(牌号z30s,中国石化有限公司,熔体流动速率25g/10min)制品进行着色,白粉色粉添加量控制0.4%,通

过压膜制备成厚度约0.1mm的薄膜样品,而机械性能测试参考测试表征制备相应的样品。然后,按照下流测定方法测定对应的指标(结果如表1所示):

53.(1)分散性测试,将制备出的着色后的制品置于晶点检测仪下观察黑点数目。

54.(2)颜色迁移程度测试,将制备出的着色后的制品,与未添加色母粒的薄片制品重合,并在80℃的烘箱中施加1磅/平方英尺的压力,持续5小时,观察未添加色母粒薄片制品的外观,按颜色深浅将结果分为,无迁移,轻微迁移,中等迁移和严重迁移。

55.(3)熔体流动性:参照gb/t 3682-2000,测试温度190℃,载荷2.16kg,使用熔体流动速率测试仪,测试5次取平均值。

56.(4)机械性能:在dy235型万能材料试验机上,拉伸强度按照gb/t 1040-2006测试,130

×

10

×

4mm3拉伸速度为10mm/min,每个样品测试5次,取平均值。参照gb/t1043-93,冲击强度测试采用xj-6型简支梁摆锤冲击试验机进行测试,每组实验样条数5条,结果取平均值。

57.表1测试数据

[0058][0059][0060]

从表1中可发现,实施例1~4制备出的色母粒及对比例1~3制备出的色母粒在相同工艺条件制备出的着色制品;实施例1~4的色母粒对应的着色制品在黑点、颜色迁移程度以及拉伸强度、抗冲击强度和熔体流动性方面明显优于对比例1、对比例2和对比例3。制备过程中对比例1、对比例2和对比例3存在挤出拉条易断、表面较粗糙等问题,这可能与单一解缠剂无法完全解决uhmwpe加工过程中缠结严重的问题有关。

[0061]

综上,分析认为实施例1~4使用了解缠复配物,基本消除了加工过程中的过度缠结问题,并且获得色母粒无机颜料分散均匀,在色母粒体系中相容性好,使得它们除了对制品具有较好的着色性能外,同时实现对下游制品增韧、增强功效,这是因为它们在对下游制品着色应用时,制品连续相中引入了一种超长链高分子材料,使得制品基体中形成合适的凝聚缠结结构,从而达到提高所着色制品的机械强度和韧性的效果。

[0062]

以上所揭露的仅为本发明的较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1