一种连续生产硅橡胶生胶的方法

1.本发明属于聚硅氧烷生产工艺领域,涉及一种连续生产硅橡胶生胶的方法,特别涉及采用磷腈制备的碱胶和环硅氧烷单体在连续反应器中进行连续聚合反应的方法。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.硅橡胶自二十世纪四十年代问世以来,因其独特的结构和优异的性能,在工业生产中占有重要地位,广泛应用于电子电气、航空航天、交通、纺织、机械、化工、建筑、食品、医药卫生等行业,使用量逐年增加。硅橡胶产业已涉及经济各个领域和成为支柱产业,硅橡胶产业的发展将牵涉到其上游及下游产业的共同发展,因此开发高性能硅橡胶新产品及新的合成方法对安全和经济的发展具有深远意义,特别是在航空航天等特殊需求领域。

4.未经硫化的基础硅橡胶生胶与硅橡胶的性能密切相关,是一类高摩尔质量的线型聚硅氧烷,主要有二甲基硅生胶、甲基乙烯基硅生胶、甲基苯基乙烯基硅生胶及甲基三氟丙基硅生胶等。聚硅氧烷的制备方法可分为两大类,缩聚反应和环硅氧烷的开环聚合反应。其中开环聚合反应可控性较好,在硅橡胶生胶制备中应用较多。目前开环聚合制备硅橡胶生胶主要采用催化平衡工艺,多采用釜式反应,生产中主要通过延长聚合反应时间来实现高分子量生胶的制备,后期需要长时间高温脱低,整个生产过程条件苛刻,产率低、低沸点挥发物含量高,能耗高,可重复性差,且操作工艺复杂。因此,开发温和高效的连续聚合方法对改进硅橡胶生胶的工业化生产具有十分重要的意义。

技术实现要素:

5.为了解决上述问题,本发明提供了一种连续生产硅橡胶生胶的方法。本发明的方法普适性好,可连续生产具有不同硅氧烷链节的硅橡胶生胶,生产能力大,生产效率高,生产过程容易控制且能耗低,所得硅橡胶生胶质量稳定且分子量在很宽的范围内可调。

6.为了实现上述目的,本发明采用如下技术方案:

7.本发明的第一个方面,提供了一种连续生产硅橡胶生胶的方法,包括:

8.在惰性气体保护下,将无水八甲基环四硅氧烷、2,4,6,8-四甲基-2,4,6,8-四乙烯基环四硅氧烷、第三环硅氧烷单体混合均匀,得到混合单体;

9.在惰性气体保护下,将磷腈催化剂和起始剂、促进剂混合均匀,得到混合物;

10.在惰性气体保护下,将所述混合物与混合单体接触,进行聚合反应,待聚合反应接近终点时,加入封头剂和和终止剂,使聚合反应终止,脱低,即得。

11.本发明的第二个方面,提供了上述的方法制备的硅橡胶生胶,硅橡胶生胶为式(i)所示的化合物,

[0012][0013]

其中,式(i)所示的化合物中的r1与r2分别或同时为甲基、苯基或三氟丙基,r3为起始剂,r4包括但不局限于h、sime3、sime2h、sime2vi、sime2allyl、sime2ch2ch2cf3、sime2ch2cl、sime2ch2br、sime2ph、sime2c6f5、siet3、si(oet3),n为1~6的任意整数。

[0014]

本发明的第三个方面,提供了上述的硅橡胶生胶在电子电气、航空航天、交通、纺织、机械、化工、建筑、食品、医药卫生领域中的应用。

[0015]

本发明的有益效果

[0016]

(1)本发明的方法普适性好,可连续生产具有不同硅氧烷链节的硅橡胶生胶,生产能力大,生产效率高,生产过程容易控制且能耗低,所得硅橡胶生胶质量稳定且分子量在很宽的范围内可调。

[0017]

(2)本发明制备方法简单、实用性强,易于推广。

具体实施方式

[0018]

应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

[0019]

一种聚硅氧烷碱胶的制备方法。根据本发明的实施例,该方法包括:

[0020]

(1)在氮气保护下,将无水八甲基环四硅氧烷(d4)、2,4,6,8-四甲基-2,4,6,8-四乙烯基环四硅氧烷(d

4vi

)、第三环硅氧烷单体在室温条件下混合均匀;

[0021]

(2)在氮气保护下,磷腈催化剂和起始剂、促进剂接触,混合均匀,与步骤(1)所述的环硅氧烷单体混合物接触,在室温条件下发生聚合反应,得到聚硅氧烷碱胶。

[0022]

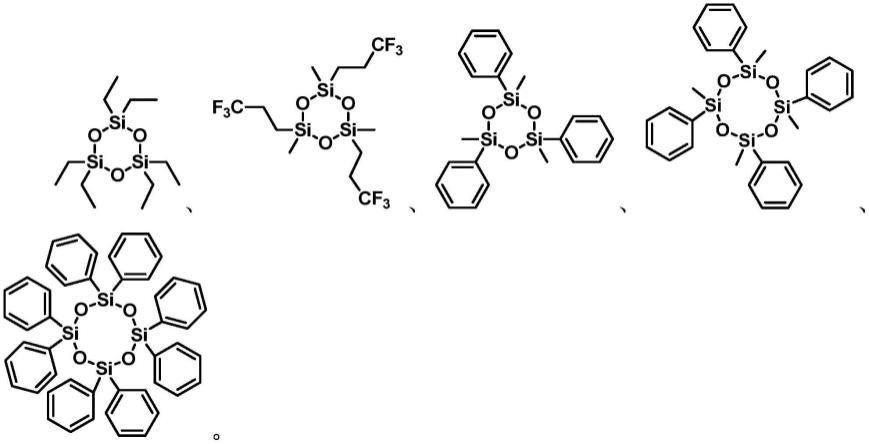

在本发明的一些实施例中,在步骤(1)中,采用以下化合物中的至少之一作为第三环硅氧烷单体,

[0023]

[0024]

所述八甲基环四硅氧烷(d4)、2,4,6,8-四甲基-2,4,6,8-四乙烯基环四硅氧烷(d

4vi

)和所述第三环硅氧烷单体的摩尔比为(10~10000):(1~100):(10~10000)。

[0025]

在本发明的一些实施例中,在步骤(2)中,采用以下化合物中的至少之一作为磷腈催化剂,

[0026][0027][0028]

其中,r为任选烷基或芳基,所述环硅氧烷单体和所述起始剂的摩尔比为(100~100 000):(0~100),所述磷腈催化剂的用量为所述环硅氧烷单体总质量的10~10 000ppm,所述促进剂的用量为所述环硅氧烷单体总体积的0%~100%。

[0029]

在本发明的一些实施例中,在步骤(2)中,所述起始剂包括水,醇类包括但不局限于苄醇、甲醇、乙醇、乙二醇、2-丁基-2-乙基-1,3-丙二醇、新戊二醇、丙三醇、季戊四醇、烯丙醇、炔丙醇,胺类包括但不局限于乙醇胺、三乙醇胺、苯胺、正丁胺、乙二胺、二异丙胺,酸类包括但不局限于甲酸、乙酸、丙酸、丁酸、苯甲酸,所述促进剂为非质子性溶剂,包括但不局限于苯、甲苯、二甲苯、四氢呋喃、正己烷、二氯甲烷,所述聚合反应是在室温下进行30秒~30分钟完成的。

[0030]

在本发明的第二方面,本发明提出了一种连续生产硅橡胶生胶的方法。根据本发明的实施例,该方法包括:

[0031]

(1)将碱胶和预混好的环硅氧烷单体分别通过两个精确计量的进料泵连续加入预

热完成的连续反应器中进行聚合反应;

[0032]

(2)物料到达连续反应器末端时开始通过精确计量的进料泵在反应器末端连续加入封头剂和终止剂,使连续聚合反应终止;

[0033]

(3)所得聚合产物经刮板式薄膜蒸发器进行脱低处理,得到挥发分小于1%的硅橡胶生胶。

[0034]

在本发明的一些实施例中,所述硅橡胶生胶为式(i)所示的化合物,

[0035][0036]

其中,式(i)所示的化合物中的r1与r2分别或同时为甲基、苯基或三氟丙基,r3为起始剂,r4包括但不局限于h、sime3、sime2h、sime2vi、sime2allyl、sime2ch2ch2cf3、sime2ch2cl、sime2ch2br、sime2ph、sime2c6f5、siet3、si(oet3),n为1~6的任意整数。

[0037]

在本发明的一些实施例中,在步骤(1)中,所述碱胶采用上述实施例的方法制备得到,所述预混好的环硅氧烷单体与碱胶中的单体种类和比例相同,所述碱胶与所述预混好的环硅氧烷单体的体积比为1:(1~100)。

[0038]

在本发明的一些实施例中,在步骤(1)中,连续反应器中聚合温度为20~150℃,持液时间为5分钟~2小时。

[0039]

在本发明的一些实施例中,在步骤(2)中,所述封头剂包括但不局限于六甲基二硅氧烷、四甲基二乙烯基二硅氧烷、四甲基二氢二硅氧烷、1,3-双(3-氨基丙基)四甲基二硅氧烷,所述终止剂包括但不局限于乙酸、磷酸、酸胶。

[0040]

下面结合具体的实施例,对本发明做进一步的详细说明,应该指出,所述具体实施例是对本发明的解释而不是限定。

[0041]

以下实施例中,除特殊说明外,各原料皆为市售产品。

[0042]

实施例1

[0043]

将2000g八甲基环四硅氧烷(d4)、6.0g四甲基四乙烯基环四硅氧烷(d

4vi

)、9.0g去离子水混合均匀,加入1.0g磷腈碱催化剂,磷腈碱催化剂为室温反应1h,得到碱胶。将8000g八甲基环四硅氧烷(d4)、24g四甲基四乙烯基环四硅氧烷(d

4vi

)混合均匀,得单体预混物。碱胶和单体预混物按照1:4的流速通过进料泵加入连续反应器,反应器内反应温度30℃,持液时间为1h,反应混合物到达反应器末端后通过进料泵匀速加入封头剂四甲基二乙烯基二硅氧烷,出料前通过进料泵匀速加入终止剂乙酸。所得聚合物使用刮板式薄膜蒸发器脱低处理,挥发分<1%,分子量为1.98万,分子量分布为1.75。

[0044]

实施例2

[0045]

将1000g八甲基环四硅氧烷(d4)、3g四甲基四乙烯基环四硅氧烷(d

4vi

)、0.9g去离

子水混合均匀,加入1.0g磷腈碱催化剂,磷腈碱催化剂为室温反应1h,得到碱胶。氮气保护条件下,将9000g八甲基环四硅氧烷(d4)、27g四甲基四乙烯基环四硅氧烷(d

4vi

)混合均匀,得单体预混物。碱胶和单体预混物按照1:9的流速通过进料泵加入连续反应器,反应器内反应温度60℃,持液时间为1小时,反应混合物到达反应器末端后通过进料泵匀速加入封头剂四甲基二乙烯基二硅氧烷,出料前通过进料泵匀速加入终止剂乙酸。所得聚合物使用刮板式薄膜蒸发器脱低处理,挥发分<1%,得到聚硅氧烷分子量为19.4万,分子量分布为1.83。

[0046]

实施例3

[0047]

在氮气保护条件下,将200g八甲基环四硅氧烷(d4)、0.6g四甲基四乙烯基环四硅氧烷(d

4vi

)、0.3g去离子水混合均匀,加入1.0g磷腈碱催化剂,磷腈碱催化剂为室温反应1h,得到碱胶。将9800g八甲基环四硅氧烷(d4)、29.4g四甲基四乙烯基环四硅氧烷(d

4vi

)混合均匀,得单体预混物。碱胶和单体预混物按照1:49的流速通过进料泵进入连续反应器,反应器内反应温度60℃,持液时间为0.5小时,反应混合物到达反应器末端后通过进料泵匀速加入封头剂四甲基二乙烯基二硅氧烷,出料前通过进料泵匀速加入终止剂乙酸。所得聚合物使用刮板式薄膜蒸发器脱低处理,挥发分<1%,得到聚硅氧烷分子量为57.8万,分子量分布为1.88。

[0048]

实施例4

[0049]

在氮气保护条件下,将125g八甲基环四硅氧烷(d4)、2.5g四甲基四乙烯基环四硅氧烷(d

4vi

)、0.6g去离子水混合均匀,加入1.0g磷腈碱催化剂,磷腈碱催化剂为室温反应1h,得到碱胶。将9875g八甲基环四硅氧烷(d4)、197.5g四甲基四乙烯基环四硅氧烷(d

4vi

)混合均匀,得单体预混物。碱胶和单体预混物按照1:79的流速通过进料泵进入连续反应器,反应器内反应温度60℃,持液时间为45分钟,反应混合物到

达反应器末端后通过进料泵匀速加入封头剂四甲基二乙烯基二硅氧烷,出料前通过进料泵匀速加入终止剂乙酸。所得聚合物使用刮板式薄膜蒸发器脱低处理,挥发分<1%,得到聚硅氧烷分子量为28.8万,分子量分布为1.85。

[0050]

实施例5

[0051]

在氮气保护条件下,将500g八甲基环四硅氧烷(d4)、1.5g四甲基四乙烯基环四硅氧烷(d

4vi

)、66.9g八苯基环四硅氧烷(d

48ph

)、10.2g去离子水混合均匀,加入1.1g磷腈碱催化剂,磷腈碱催化剂为室温反应1h,得到碱胶。氮气保护条件下,将9500g八甲基环四硅氧烷(d4)、28.5g四甲基四乙烯基环四硅氧烷(d

4vi

)、1270.2g八苯基环四硅氧烷(d

48ph

)混合均匀,得单体预混物。碱胶和单体预混物按照1:19的流速通过进料泵进入连续反应器,反应器内反应温度90℃,持液时间为0.5小时,反应混合物到达反应器末端后通过进料泵匀速加入封头剂四甲基二乙烯基二硅氧烷,出料前通过进料泵匀速加入终止剂乙酸。所得聚合物使用刮板式薄膜蒸发器脱低处理,挥发分<1%,得到聚硅氧烷分子量为1.94万,分子量分布为1.74。

[0052]

实施例6

[0053]

在氮气保护条件下,将200g八甲基环四硅氧烷(d4)、0.6g四甲基四乙烯基环四硅氧烷(d

4vi

)、26.7g八苯基环四硅氧烷(d

48ph

)、1.0g去离子水混合均匀,加入1.1g磷腈碱催化剂,磷腈碱催化剂为室温反应1h,得到碱胶。氮气保护条件下,将9800g八甲基环四硅氧烷(d4)、29.4g四甲基四乙烯基环四硅氧烷(d

4vi

)、1310.3g八苯基环四硅氧烷(d

48ph

)混合均匀,得单体预混物。碱胶和单体预混物按照1:49的流速通过进料泵进入连续反应器,反应器内反应温度100℃,持液时间为0.5小时,反应混合物到达反应器末端后通过进料泵匀速加入封头剂四甲基二乙烯基二硅氧烷,出料前通过进料泵匀速加入终止剂乙酸。所得聚合物使用刮板式薄膜蒸发器脱低处理,挥发分<1%,得到聚硅氧烷分子量为18.7万,分子量分布为1.84。

[0054]

实施例7

[0055]

在氮气保护条件下,将125g八甲基环四硅氧烷(d4)、0.4g四甲基四乙烯基环四硅氧烷(d

4vi

)、16.7g八苯基环四硅氧烷(d

48ph

)、0.34g去离子水混合均匀,加入1.1g磷腈碱催化剂,磷腈碱催化剂为室温反应1h,得到碱胶。氮气保护条

件下,将9875g八甲基环四硅氧烷(d4)、29.6g四甲基四乙烯基环四硅氧烷(d

4vi

)、1320.3g八苯基环四硅氧烷(d

48ph

)混合均匀,得单体预混物。碱胶和单体预混物按照1:79的流速通过进料泵进入连续反应器,反应器内反应温度100℃,持液时间为0.5小时,反应混合物到达反应器末端后通过进料泵匀速加入封头剂四甲基二乙烯基二硅氧烷,出料前通过进料泵匀速加入终止剂乙酸。所得聚合物使用刮板式薄膜蒸发器脱低处理,挥发分<1%,得到聚硅氧烷分子量为59.2万,分子量分布为1.91。

[0056]

实施例8

[0057]

在氮气保护条件下,将200g八甲基环四硅氧烷(d4)、0.6g四甲基四乙烯基环四硅氧烷(d

4vi

)、53.5g八苯基环四硅氧烷(d

48ph

)、4.6g去离子水混合均匀,加入1.2g磷腈碱催化剂,磷腈碱催化剂为室温反应1h,得到碱胶。氮气保护条件下,将9800g八甲基环四硅氧烷(d4)、29.4g四甲基四乙烯基环四硅氧烷(d

4vi

)、2620.5g八苯基环四硅氧烷(d

48ph

)混合均匀,得单体预混物。碱胶和单体预混物按照1:49的流速通过进料泵进入连续反应器,反应器内反应温度120℃,持液时间为1h,反应混合物到达反应器末端后通过进料泵匀速加入封头剂四甲基二乙烯基二硅氧烷,出料前通过进料泵匀速加入终止剂乙酸。所得聚合物使用刮板式薄膜蒸发器脱低处理,挥发分<1%,得到聚硅氧烷分子量为4.7万,分子量分布为1.81。

[0058]

实施例9

[0059]

在氮气保护条件下,将100g八甲基环四硅氧烷(d4)、0.3g四甲基四乙烯基环四硅氧烷(d

4vi

)、13.78g六乙基环三硅氧烷(d

3et

)、0.3g去离子水混合均匀,加入0.6g磷腈碱催化剂,磷腈碱催化剂为室温反应1h,得到碱胶。氮气保护条件下,将9900g八甲基环四硅氧烷(d4)、29.7g四甲基四乙烯基环四硅氧烷(d

4vi

)和1364g六乙基环三硅氧烷(d

3et

)混合均匀,得单体预混物。碱胶和单体预混物按照1:99的流速通过进料泵进入连续反应器,反应器内反应温度30℃,持液时间为0.5小时,反应混合物到达反应器末端后通过进料泵匀速加入封头剂四甲基二乙烯基二硅氧烷,出料前通过进料泵匀速加入终止剂乙酸。所得聚合物使用刮板式薄膜蒸发器脱低处理,挥发分<1%,得到聚硅氧烷分子量为57.6万,分子量分布为1.93。

[0060]

实施例10

[0061]

在氮气保护条件下,将200g八甲基环四硅氧烷(d4)、0.6g四甲基四乙烯基环四硅氧烷(d

4vi

)、82.7g六乙基环三硅氧烷(d

3et

)、1.3g去离子水混合均匀,加入1.4g磷腈碱催化

剂,磷腈碱催化剂为室温反应1h,得到碱胶。氮气保护条件下,将9800g八甲基环四硅氧烷(d4)、29.4g四甲基四乙烯基环四硅氧烷(d

4vi

)和4052.3g六乙基环三硅氧烷(d

3et

)混合均匀,得单体预混物。碱胶和单体预混物按照1:49的流速通过进料泵进入连续反应器,反应器内反应温度30℃,持液时间为1h,反应混合物到达反应器末端后通过进料泵匀速加入封头剂四甲基二乙烯基二硅氧烷,出料前通过进料泵匀速加入终止剂乙酸。所得聚合物使用刮板式薄膜蒸发器脱低处理,挥发分<1%,得到聚硅氧烷分子量为18.4万,分子量分布为1.84。

[0062]

实施例11

[0063]

在氮气保护条件下,将200g八甲基环四硅氧烷(d4)、0.6g四甲基四乙烯基环四硅氧烷(d

4vi

)、25g三氟丙基甲基环三硅氧烷、0.7g去离子水混合均匀,加入1.1g磷腈碱催化剂,磷腈碱催化剂为室温反应1h,得到碱胶。氮气保护条件下,将9800g八甲基环四硅氧烷(d4)、29.4g四甲基四乙烯基环四硅氧烷(d

4vi

)和1224.02g三氟丙基甲基环三硅氧烷混合均匀,得单体预混物。碱胶和单体预混物按照1:49的流速通过进料泵进入连续反应器,反应器内反应温度30℃,持液时间为20分钟,反应混合物到达反应器末端后通过进料泵匀速加入封头剂四甲基二乙烯基二硅氧烷,出料前通过进料泵匀速加入终止剂乙酸。所得聚合物使用刮板式薄膜蒸发器脱低处理,挥发分<1%,得到聚硅氧烷分子量为29.2万,分子量分布为1.85。

[0064]

由此可知,本技术的工艺可连续生产聚硅氧烷,聚合反应温度低,时间短,不需要单体脱水和氮气鼓泡过程,操作方便,单体转化率高,工艺稳定性好,脱低容易。

[0065]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1