一种凝胶珠固定化短乳杆菌细胞连续催化制备GABA的方法与流程

本发明属于生物,涉及一种凝胶珠固定化短乳杆菌细胞连续催化制备gaba的方法。

背景技术:

1、γ-氨基丁酸(γ-aminobutyric acid,简称gaba)是国家卫健委批准的一种新食品原料,是人体内天然存在的抑制性神经递质,有辅助睡眠的功能,主要体现在入睡时间的缩短以及深度睡眠时间的延长,市场上主要作为功能性膳食补充剂使用。除此之外,在农业上、饲料上以及医药领域均有一定的应用,具有广阔的市场前景。

2、gaba的制备方法有化学合成法、生物合成法,其中化学合成法大多以吡咯烷酮或者n-甲基吡咯烷酮为底物,底物本身具有毒性,使用到食品行业具有安全风险;而生物合成法包括酶催化法和直接发酵法。酶催化法具有产物浓度高、周期短且产品易于分离、纯度高的特点,具有明显的成本优势。而酶催化法所使用的酶都是谷氨酸脱羧酶,其微生物来源众多,而目前国家允许应用到食品原料中的微生物只有希氏乳杆菌和短乳杆菌。而希氏乳杆菌和短乳杆菌的发酵菌体浓度与大肠杆菌、枯草芽孢杆菌等模式化菌株有很大的差距,单位菌浓的gaba产量偏低,就导致gaba的生产成本偏高。而固定化细胞或者固定化酶技术的应用可以在很大程度上提高单位菌浓或者单位酶活的gaba产量,国内科研工作者也针对如何提高单位菌浓的gaba产量做了大量的工作。cn 101838672 b中将植物乳杆菌先与海藻酸钠混合均匀,再将其滴入0.2mol/l的氯化钙溶液中,制备海藻酸钙凝胶,催化制备gaba。该法为最基本的包埋法固定化细胞工艺,缺点是制备的凝胶珠底物和产物的进出通道受阻,导致酶的催化活性无法表现出来,导致催化效率变慢,3g/l的l-谷氨酸为底物,反应24h,平均转化率仅91.2%。cn 107345233 b中将732强酸性阳离子交换树脂与固定化屎肠球菌细胞柱偶联形成连续转化系统,其固定化细胞方法为海藻酸钙包埋法,在控制催化反应ph的前提下节省了酸的用量,也在一定程度上利用732树脂实现了gaba的预纯化过程。但以l-glu为底物催化制备gaba的过程本身可以通过补加底物l-glu控制ph,而不需要额外的补充酸溶液;使用732树脂必然会涉及到树脂的洗脱和再生,产生大量的酸碱废液,增加环保处理压力。cn 107287253 b中将d101大孔吸附树脂柱与固定化屎肠球菌细胞柱偶联形成连续转化系统,与cn 107345233 b存在同样的问题。而cn 108642039 a中以改性的二氧化硅颗粒为载体,制备谷氨酸脱羧酶的固定化酶催化制备gaba,转化反应结束后直接离心分离载体,但谷氨酸转化率较低,仅为78%;同时,固定化载体的制备成本较高,也不适合规模化生产。

技术实现思路

1、本发明的目的是提供一种凝胶珠固定化短乳杆菌细胞连续催化制备gaba的方法。

2、本发明提供了一种凝胶珠固定化短乳杆菌细胞连续催化制备gaba的方法,包括如下步骤:

3、1)以壳聚糖和戊二醛对短乳杆菌进行先吸附后交联的预处理;

4、2)经步骤1)中预处理后的短乳杆菌与海藻酸钠溶液混合,滴入氯化钙溶液中形成胶球,收集胶球;

5、3)在壳聚糖溶液中,将所述胶球进行第一次覆膜处理,得到第一次覆膜后的胶球;

6、4)对所述第一次覆膜后的胶球在所述海藻酸钠溶液中进行第二次覆膜处理,得到第二次覆膜后的胶球;

7、5)将所述第二次覆膜后的胶球与柠檬酸钠溶液或edta溶液混合反应,得到相对中空的微胶囊凝胶珠,即为固定化细胞;

8、6)将所述固定化细胞催化l-谷氨酸反应液进行转化反应,得到转化液;通过电渗析将所述转化液中gaba移出并富集gaba,然后将残留的转化液再转入转化罐,加入新的l-谷氨酸连续进行所述固定化细胞催化反应,即得到gaba。

9、本发明中,所述质量体积百分浓度(%)的单位均以g/100ml计。

10、上述的方法中,步骤1)中,所述壳聚糖和所述戊二醛的终质量体积浓度可为0.1~0.5%;

11、所述短乳杆菌的菌体湿重的初始质量体积浓度可为5~20%,具体可为10%;

12、所述壳聚糖和所述戊二醛占所述短乳杆菌湿菌重的质量比分别是0.2~0.5%和2~5%。

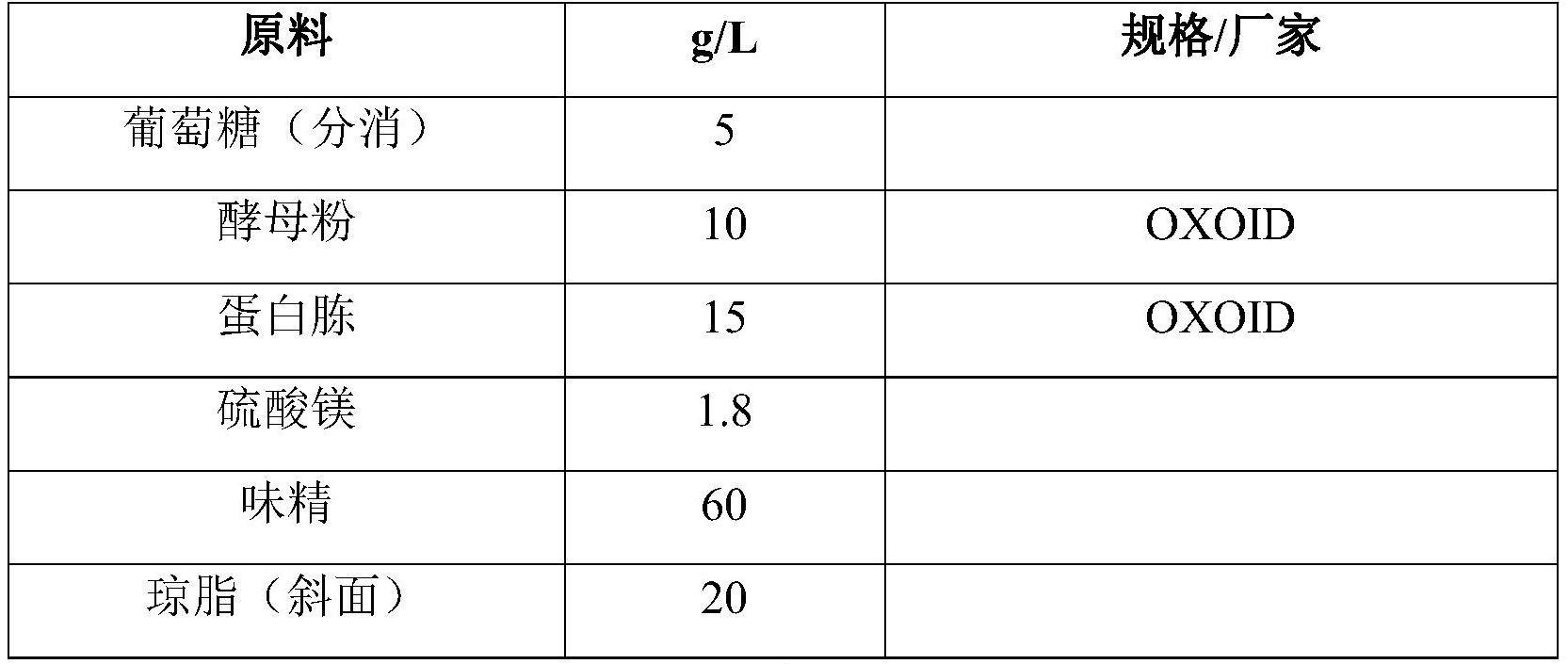

13、上述的方法中,所述预处理的过程如下:离心收集的短乳杆菌与生理盐水混匀,加入配制好的质量体积浓度为0.6~1.0%壳聚糖溶液;然后滴加质量体积浓度为2~4%的戊二醛溶液,使所述壳聚糖和所述戊二醛的终质量体积浓度为0.1~0.5%,调节体系的ph为5.0~7.0,具体采用氢氧化钠溶液控制ph;

14、步骤1)中还包括离心收集预处理后的短乳杆菌的菌体,用生理盐水洗涤(具体洗涤两次)后待用。

15、上述的方法中,步骤2)中,混合前所述海藻酸钠的质量体积百分浓度可为2.0~5.0%,具体可为2.0%;

16、混合前所述氯化钙的质量体积百分浓度为1.0~5.0%,具体可为1.5%;

17、步骤2)中所述海藻酸钠溶液、所述氯化钙溶液与所述短乳杆菌的菌体湿重的体积质量比为5ml:(15~50)ml:1g。

18、上述的方法中,步骤3)中,所述壳聚糖的初始质量体积百分浓度为0.5~2.0%,具体可为1.0%,其ph为3.0~5.5,具体可为3.5;

19、上述的方法中,步骤4)中,所述海藻酸钠的初始质量体积百分浓度可为1.0~3.0%,具体可为2.0%。

20、上述的方法中,步骤5)中,所述柠檬酸钠的初始质量体积百分浓度可为1.0~5.0%;

21、所述edta溶液的质量体积百分浓度可为0.5~2.0%,具体可为2.0%;用氢氧化钠溶液调所述反应体系的ph为6.0~10.0,具体可为10.0。

22、上述的方法中,所述固定化细胞催化在转化罐中进行,所述电渗析在电渗析设备中进行;

23、所述固定化细胞催化电渗析偶联的方式为所述转化罐与所述电渗析设备连接;其中,所述转化罐的底部设置筛网,用于将所述固定化细胞与所述转化液分离;

24、所述固定化细胞连续催化反应具体步骤为:待第一批l-谷氨酸反应液反应完成时,将所述转化液转移入所述电渗析设备进行第一次电渗析处理,将gaba迁移出进行富集,同时将第二批l-谷氨酸反应液加入所述转化罐开始反应;所述第一次电渗析处理结束后,先将所述第二批l-谷氨酸反应液转移入中转罐,再将所述第一次电渗析处理后料液转入所述转化罐,分批补充底物l-谷氨酸至145g/l,所述第二批l-谷氨酸反应液进行电渗析处理;依此连续反应,至电渗析gaba浓缩室中gaba浓度达500g/l时停止收集,更换纯水后继进行收集。

25、本发明中,所述固定化细胞催化电渗析偶联反应具体可进行40批次反应。

26、上述的方法中,所述转化反应的初始体系ph为4.0~4.5,初始底物l-谷氨酸的浓度为60g/l;

27、所述转化反应过程中跟踪检测所述转化罐中l-谷氨酸残留,浓度低于10g/l时,补充所述转化罐中l-谷氨酸浓度到50g/l,添加总浓度值145g/l时停止补充,至所述转化液中谷氨酸含量低于0.2g/l时反应结束。

28、上述的方法中,所述电渗析的操作电压为25~50v,电渗析为两室双极膜解离池,所述转化罐中转化终点ph为5.0~6.0,所述电渗析处理后料液迁移至所述l-谷氨酸反应液的原液ph至4.5时停止。

29、本发明具有以下有益效果:

30、1、与全细胞催化和直接发酵法相比,固定化细胞转化液具有杂质少、产品易于分离纯化的优点;由于转化液在经过电渗析处理后循环使用,极大的降低了后期浓缩结晶的能耗以及废水处理量。

31、2、固定化细胞进行连续催化反应,提高单位时间单位体积的产率;

32、3、电渗析处理后残余反应液补充l-谷氨酸后继续进行下一批转化反应,提高l-谷氨酸的转化率至99.5%以上。

- 还没有人留言评论。精彩留言会获得点赞!