一种高阻燃低电阻型消防车轮胎及其制造工艺的制作方法

本技术涉及一种高阻燃低电阻型消防车轮胎及其制造工艺,属于消防车轮胎。

背景技术:

1、近年来,消防车作为火灾保障救援的主要装备,其自身的安全保护极为重要,因此保障消防车的安全运行是救援工作顺利展开的首要前提。

2、由于消防车救援环境通常较为恶劣,消防车在运行中,轮胎不断与不平整或高温的道路界面摩擦,使汽车车体静电积累、电压上升,易发生火灾、电击现象,阻碍救援工作的开展,并且易造成事故的二次伤害。

3、现有的消防车专用胎主要致力于提高轮胎的阻燃性和耐火性,并未关注如何消除轮胎在行驶过程中的静电积累,因此安全系数较低,故无法满足火灾救援需求。

技术实现思路

1、为了解决上述问题,提供了一种高阻燃低电阻型消防车轮胎及其制造工艺,该轮胎的胎面中含有改性导电填料和功能助剂,二者结合能够在消防车轮胎的使用过程中及时消除静电,降低轮胎的电阻,并提高轮胎的阻燃和导热性,能够用于各种恶劣环境,尤其是能够在高温或存在蔓延火的地面上长时间使用。

2、根据本技术的一个方面,提供了一种高阻燃低电阻型消防车轮胎,包括胎面、缓冲层、帘布层和胎圈,所述胎面由胎面胶组合物混炼并硫化制成,所述胎面胶组合物包括:

3、天然橡胶30-50份、氯丁橡胶50-70份、炭黑40-60份、改性导电填料10-20份、功能助剂10-30份、活化剂3-6份、硫化剂1-3份、防老剂1-3份、促进剂1-2份、防焦剂1-2份;

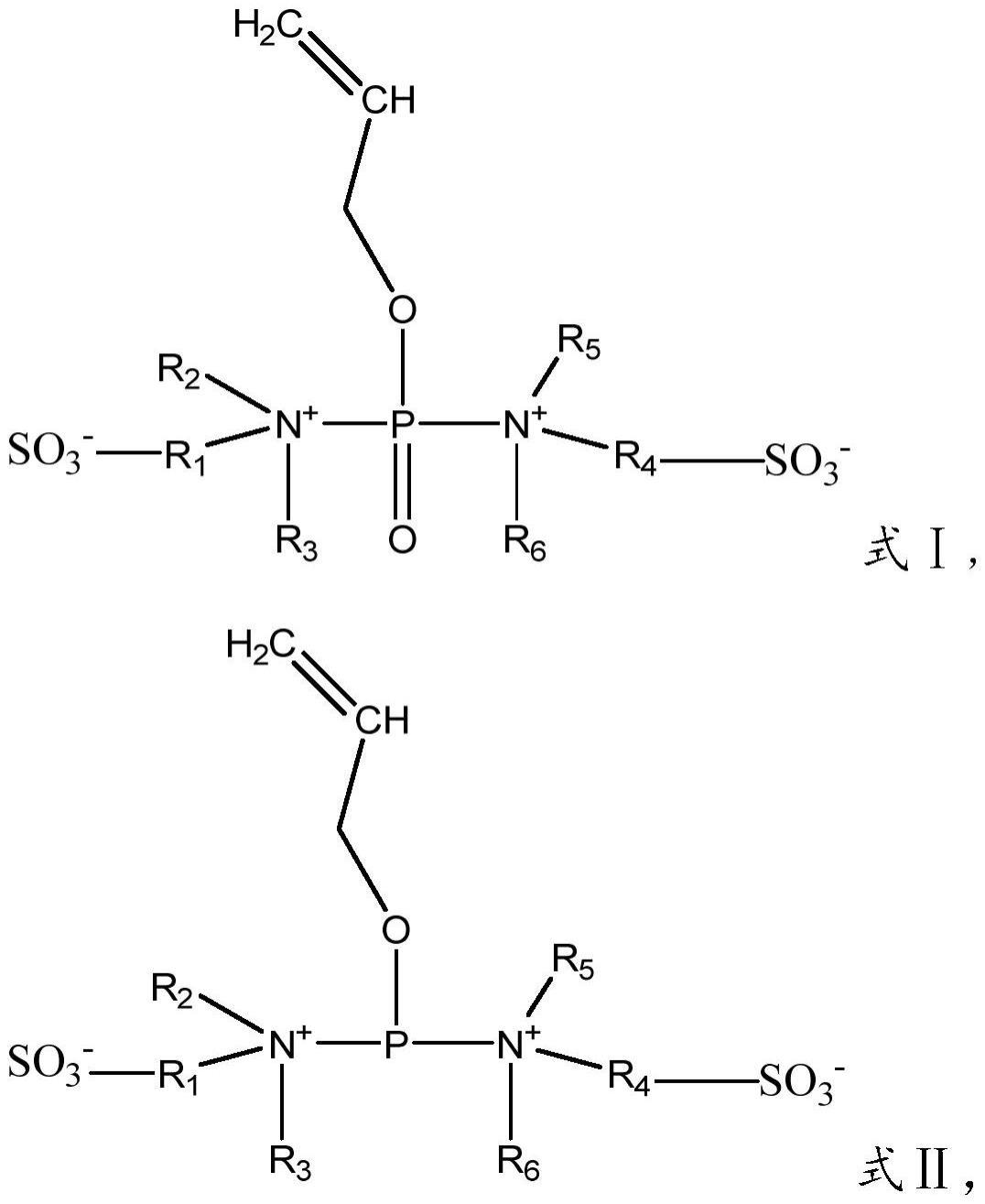

4、所述功能助剂的结构式为式ⅰ和/或式ⅱ:

5、

6、其中r1和r4独立的选自包含直链或支链的c3-c8烷基中的一种,r2和r3、r5和r6独立的选自包含直链或支链的c1-c3烷基中的一种。

7、为了适应消防车在高温以及可能存在蔓延火的路面上行驶的需求,本技术中的消防车轮胎采用独特的胎面胶组合物制备得到了一种高阻燃、低电阻及高导热型轮胎。该胎面胶组合物以天然橡胶和氯丁橡胶作为基材,上述基材的分子链能够在混炼中相互交叉,便于后期轮胎的硫化交联,且氯丁橡胶自身含有氯原子,能够赋予轮胎阻燃和耐腐蚀性能,使其耐油、耐热、耐燃、耐化学试剂等性能显著提高,延长轮胎的使用寿命。

8、在天然橡胶和氯丁橡胶作为基材的基础上,胎面胶组合物中还加入了功能助剂,根据上述功能助剂的结构式可知,该功能助剂中含有双键,因此添加的此功能助剂能够与天然橡胶和氯丁橡胶交联,从而使得功能助剂与橡胶基材形成交联网络,提高功能助剂在胎面中的分散性,并且功能助剂中含有的磺酸根基团、磷氧键和磷氮键,不仅能够赋予轮胎阻燃性,还能够与炭黑和改性导电填料协同形成导电阻燃层,从而有效消除轮胎在使用过程中产生的静电,降低轮胎的电阻。

9、胎面胶组合物中的炭黑和改性导电填料能够增加轮胎的导电性和耐磨性,二者相互配合有利于在轮胎内部形成导电通路,降低轮胎的电阻,从而消除轮胎在行驶过程中的静电积累,提高轮胎的使用安全系数,以便于在消防过程中维持轮胎的性能稳定性,即使在高温或者存在蔓延火的情况下,也能够起到高耐磨、高导电、高导热的作用,有利于消防救援工作的顺利进行。

10、可选地,所述功能助剂为式ⅰ和式ⅱ的混合物,式ⅰ结构的功能助剂和式ⅱ结构的功能助剂的重量比为1:(2-4)。式ⅰ结构的功能助剂相比于式ⅱ结构的功能助剂多一个磷氧双键,该基团虽然能够增加轮胎的阻燃性和导电性,但是若数量过多将会导致功能助剂与橡胶基材的交联反应性降低,不利于功能助剂在交联网络中均匀分散,并且带有磺酸根的侧链也会向磷原子靠拢,降低该功能助剂分子链的运动能力,从而降低轮胎的阻燃性、导电性和导热性。

11、可选地,所述功能助剂由单体a和单体b反应制备得到,所述单体a选自烯丙基n,n,n',n'-四乙基磷二酰胺或2-丙烯基n,n,n',n'-四异丙基亚磷酰二胺;

12、所述单体b选自丙磺酸内酯、丁磺酸内酯、戊磺酸内酯、己磺酸内酯、庚磺酸内酯或辛磺酸内酯中的至少一种。

13、单体a和单体b反应得到功能助剂,单体a中叔胺与单体b的磺酸内酯基团反应得到磺酸根,从而提高轮胎的阻燃性和耐酸碱盐腐蚀性,并且上述单体a和单体b中带有的烷基基团一是能够增加功能助剂的运动能力,便于分子链的伸展,降低轮胎的滞后生热,二是能够增加与橡胶基材的相容性,提高其与橡胶基材的交联性,便于功能助剂均匀分散在交联网络中,三是可增加与炭黑和改性导电填料的相容性,在该功能助剂的带动下,炭黑和改性导电填料能够在基材中均匀分散。

14、可选地,所述功能助剂的制备方法为:

15、将摩尔比为1:(1-1.1)的所述单体a和单体b溶于第三溶液中,在50-130℃下搅拌反应3-5h后得到。

16、可选地,所述第三溶液选自乙醇、异丙醇或丙酮。

17、可选地,所述改性导电填料为经过(3-氨基丙基)-三乙氧基硅烷和磷酰氯类化合物改性后的碳纳米管和氧化铝,(3-氨基丙基)-三乙氧基硅烷先对碳纳米管和氧化铝进行胺化得到胺化产物,之后胺化产物再与磷酰氯类化合物反应得到改性导电填料。

18、可选地,所述改性导电填料的制备方法为:

19、将碳纳米管和氧化铝置于含有(3-氨基丙基)-三乙氧基硅烷的第一溶液中,在100-120℃下胺化15-20h,离心干燥后得到胺化产物;

20、将摩尔比为1:(1-1.1)的胺化产物和磷酰氯类化合物在第二溶液中混合,在室温下反应2-4h,过滤干燥后即得所述改性导电填料。

21、可选地,第一溶液选自甲苯或二甲苯,所述第二溶液选自氯仿。

22、采用碳纳米管和氧化铝作为导电填料,能够提高与炭黑的配合与分散效果,提高炭黑和改性导电填料自身的分散性,从而降低损耗因子,提高轮胎的导电性能。使用(3-氨基丙基)-三乙氧基硅烷对碳纳米管和氧化铝进行胺化,一是能够使得碳纳米管和氧化铝表面含有氨基,提高与功能助剂的相容性,便于其沿功能助剂的交联网络进行均匀分散,从而提高导电填料在轮胎中的分散均匀性;二是(3-氨基丙基)-三乙氧基硅烷能够增加轮胎中的o-si-o键和烷基的数量,促进轮胎分子链的运动,提高改性导电填料的耐迁移性,拓宽轮胎的使用温域。胺化产物与磷酰氯类化合物发生反应,从而使得改性导电填料表面含有-p=o键,该键能够使得改性导电填料具有自阻燃性能,提高轮胎的抓地性能和耐湿滑性,并且还能够增加与功能助剂的相容性,从而使得改性导电填料能够在功能助剂分子链的带动下,均匀分散在基材中,避免团聚,与功能助剂协同增强轮胎的阻燃和导电效果。

23、可选地,所述碳纳米管和氧化铝的重量比为(4-9):1,

24、所述氧化铝的粒径为500-800nm。

25、上述氧化铝的粒径能够减少其在轮胎中的团聚,促进其均匀分散,并且和上述碳纳米管和氧化铝的重量比结合,碳纳米管的直径在500-800nm范围内,能够使得氧化铝均匀分布碳纳米管之间,起到填充碳纳米管缝隙的作用,使得二者在功能助剂的协同下能够形成致密的导电阻燃层,便于隔绝氧气,抑制轮胎燃烧,同时降低轮胎电阻,及时消除静电,防止发生电击。若是氧化铝的粒径偏小,则易造成团聚,使得导电阻燃层的导电能力差异性增大,造成轮胎局部静电累积过多,无法有效消除,增加轮胎的局部电阻值;若是氧化铝的粒径偏大,则氧化铝无法有效填充于碳纳米管之间,使得氧化铝和碳纳米管的导电通路不连贯,从而降低导电和阻燃性能,导致轮胎的电阻增加,安全系数降低。因此上述两种物质比例及参数能够协同影响导电阻燃层的性能,在本技术限定的范围内,能够在保证导电、阻燃、防腐效果的基础上,还能够提高轮胎的力学性能,降低滚动阻力和滞后生热。

26、可选地,所述磷酰氯类化合物选自苯膦酰二氯、二氯磷酸甲酯、二氯磷酸乙酯、1-丙基二氯化磷、叔丁基二氯磷酰中的至少一种。

27、上述磷酰氯类化合物均含有两个磷酰氯基团,一是能够增加其与胺化产物的反应活性,便于对碳纳米管和氧化铝进行改性,二是能够增加碳纳米管和氧化铝表面上磷酰氯基团的数量,进一步提高该轮胎的阻燃性、导电性和耐腐蚀性。

28、可选地,所述磷酰氯类化合物为重量比为1:(4-5)的苯膦酰二氯和1-丙基二氯化磷。

29、苯膦酰二氯使得改性导电填料表面含有苯环,可提高改性导电填料的改性稳定性,1-丙基二氯化磷中的丙基基团能够增加与功能助剂的相容性,利于改性导电填料沿功能助剂的交联网络均匀分散,上述两种物质的重量比能够最大限度的协同该改性导电填料自身的阻燃和导电性能,又能够兼顾与功能助剂的相容性,提高该改性导电填料在基材中分散性和稳定性。

30、可选地,所述活化剂选自氧化锌、氧化镁、季铵盐中的至少一种;

31、所述硫化剂选自过氧化二苯甲酰、二硫化四甲基秋兰姆、过氧化钡、过氧化镉、过氧化镁、过氧化锌、过氧化双(2,4-二氯基甲酰)、过氧化二叔丁基、1,4-双叔丁基过氧异丙基苯、过氧化二异丙苯、叔丁基过苯甲酸脂、叔丁基异丙苯基过氧化物、过氧化异氯丙苯、叔丁基碳酸异丙酯、叔丁基过氧化碳酸脂中的至少一种;

32、所述促进剂选自二丁基二硫代氨基甲酸锌、六亚甲基二胺氨基甲酸盐、亚乙基二胺基甲酸盐、n,n’-间苯撑双马来酰亚胺中的至少一种。

33、可选地,胎面包括胎冠、胎肩和胎侧。

34、根据本技术的另一个方面,提供了上述任一项所述的高阻燃低电阻型消防车轮胎的制造工艺,包括下述步骤:

35、(1)将所述天然橡胶、氯丁橡胶和功能助剂进行一步混炼,之后加入炭黑、改性导电填料、活化剂、防老剂和防焦剂进行二步混炼后排胶得到混炼胶;

36、(2)将所述混炼胶、促进剂和硫化剂进行三步混炼,排胶冷却后得到所述胎面胶组合物;

37、(3)将所述帘布层、缓冲层和胎圈组合成型,并将所述胎面胶组合物附着于所述缓冲层上形成胎胚,之后对所述胎胚硫化,即得所述轮胎。

38、步骤(1)中先将功能助剂和两种橡胶基材进行一步混炼,增加三者之间的混合均匀性,有利于功能助剂在橡胶基材中均匀分散,在功能助剂均匀分散的基础上,再加入炭黑和改性导电填料进行二步混炼,功能助剂上含有的基团能够改善炭黑和改性导电填料的分散均匀性,使得炭黑、改性导电填料和功能助剂的分子链形成致密的导电阻燃层。

39、可选地,所述一步混炼的温度为40-50℃,时间为5-15min;

40、所述二步混炼的温度为130-150℃,时间为5-10min;

41、所述三步混炼的温度为50-70℃,时间为2-3min。

42、本技术的有益效果包括但不限于:

43、1.本技术的高阻燃低电阻型消防车轮胎,轮胎的胎面由胎面胶组合物混炼并硫化制成,使得该消防车轮胎在高温或者存在少量明火的地面上行驶时,仍能够维持较好的阻燃及导热性能,并且还能够形成导电通路,降低轮胎的电阻,及时消除轮胎内部的静电,以便于消防救援工作的顺利进行。

44、2.根据本技术的高阻燃低电阻型消防车轮胎,制造工艺中先将功能助剂与橡胶基材混合,便于功能助剂在橡胶基材中先行分散均匀,之后再添加炭黑和改性导电填料,能够使得炭黑和改性导电填料在功能助剂的带动下快速且均匀分散在基材中,以提高导电阻燃层的均匀性和致密性,从而有效隔绝氧气。

45、3.根据本技术的高阻燃低电阻型消防车轮胎,胎面胶组合物中采用的功能助剂和改性导电填料协同配合,从而使得改性导电填料和功能助剂形成一个致密的导电阻燃层,可与轮辋直接接触,能够隔绝氧气并消除静电积累,从而提高轮胎的阻燃性、耐腐蚀性、导热性、耐磨性和力学强度,并降低轮胎的电阻。

46、4.根据本技术的高阻燃低电阻型消防车轮胎,磷酰氯类化合物对碳纳米管和氧化铝进行改性,磷酰氯类化合物中的不同基团能够赋予改性导电填料多功能性,可在提高轮胎阻燃、导电和导热性能的基础上,提高轮胎的结构稳定性、耐磨性和耐腐蚀性,延长消防车轮胎在恶劣环境下使用寿命。

47、5.根据本技术的高阻燃低电阻型消防车轮胎,功能助剂与橡胶基材交联形成交联网络,无需额外增加阻燃剂,即可起到阻燃、导电效果,且功能助剂中的烷基基团数量较多,能够增加橡胶分子链的运动活性,从而提高轮胎的弹性,扩大轮胎的使用温域范围。

- 还没有人留言评论。精彩留言会获得点赞!