一种含硅N-甲基吡咯烷酮的提纯方法与流程

本发明涉及超高纯试剂提纯,具体涉及一种含硅n-甲基吡咯烷酮的提纯方法。

背景技术:

1、随着半导体生产中晶圆尺寸的不断增大,芯片集成度越来越高,对高纯溶剂的要求也越来越高。超高纯试剂是集成电路生产过程中重要的原材料,其中,n-甲基吡咯烷酮(nmp)是一种重要的有机溶剂,主要用于面板行业及半导体行业pi(聚酰亚胺)胶的溶剂及剥离液成分。

2、目前在n-甲基吡咯烷酮的制备过程中通常采用含硅载体材料进行催化剂的负载,例如介孔二氧化硅、硅藻土等,甚至有的催化剂本身就含有硅元素,例如氧化硅-氧化铝、硅胶、氧化硅-氧化镁等催化剂,进而使得制备的n-甲基吡咯烷酮中或多或少地存在着硅,而随着半导体行业的要求越来越高,由于硅可能会影响后续制程的导电性,对集成电路有比较大的潜在危害,所以对硅的有效去除也变成一个比较紧迫的任务。但是目前关于n-甲基吡咯烷酮的提纯主要关注金属阳离子、颗粒物以及常见的酸根阴离子,对于硅的去除,基本未见提及。

技术实现思路

1、本发明的目的是克服现有技术的一个或多个不足,提供一种能够显著降低硅含量的含硅n-甲基吡咯烷酮的提纯方法。

2、为达到上述目的,本发明采用的技术方案是:

3、一种含硅n-甲基吡咯烷酮的提纯方法,该提纯方法包括:

4、(1)以含硅的工业级n-甲基吡咯烷酮为原料,对含硅的工业级n-甲基吡咯烷酮依次进行脱水、颗粒去除、有机杂质去除;

5、(2)对经步骤(1)处理后的n-甲基吡咯烷酮采用能够解离出氢离子的阳离子交换树脂进行处理,通过解离出的氢离子调节体系的ph值,除去包含含硅阳离子在内的阳离子杂质;

6、(3)采用通氮气或惰性气体的除碳器对经步骤(2)处理后的n-甲基吡咯烷酮进行处理,除去碳酸根和二氧化碳在内的部分杂质;

7、(4)向经步骤(3)处理后的n-甲基吡咯烷酮中加入絮凝剂进行絮凝;

8、(5)将经步骤(4)处理后的n-甲基吡咯烷酮通过反渗透膜进行处理,除去絮凝剂和含硅阳离子在内的部分杂质;

9、(6)对经步骤(5)处理后的n-甲基吡咯烷酮采用能够解离出碱性基团的阴离子交换树脂进行处理,通过解离出的碱性基团调节体系的ph值,除去包含含硅阴离子在内的阴离子杂质;

10、(7)对经步骤(6)处理后的n-甲基吡咯烷酮采用能够解离出氢离子的阳离子交换树脂进行处理;

11、(8)对经步骤(7)处理后的n-甲基吡咯烷酮采用纳米级滤芯进行过滤。

12、根据本发明的一些优选方面,步骤(1)中,所述脱水采用多级精馏的方式进行,精馏压力控制在0.005-0.25mpa,回流比为1-5,精馏温度为110-180℃,塔板数为12-16。

13、进一步优选地,所述的多级精馏包括依次进行的一级减压精馏、二级减压精馏、常压精馏和三级减压精馏;

14、优选地,所述一级减压精馏中,塔板数为12-14,进料口塔板为第8-9级,回流比为3-5,精馏温度为160-180℃,精馏压力控制在0.01-0.1mpa;

15、优选地,所述二级减压精馏中,塔板数为12-14,进料口塔板为第6-7级,回流比为1.5-3,精馏温度为130-150℃,精馏压力控制在0.01-0.1mpa;

16、优选地,所述常压精馏中,塔板数为12-14,进料口塔板为第8-9级,回流比为3-5,精馏温度为160-180℃,精馏压力控制在0.05-0.15mpa;

17、优选地,所述三级减压精馏中,塔板数为12-14,进料口塔板为第5-6级,回流比为1-1.5,精馏温度为110-130℃,精馏压力控制在0.01-0.1mpa。

18、根据本发明的一些具体方面,步骤(1)中,控制脱水后的n-甲基吡咯烷酮中水分在50ppm以下。

19、根据本发明的一些优选且具体的方面,步骤(1)中,所述的颗粒去除采用微米级滤芯;优选地,该微米级滤芯的材质为聚四氟乙烯。

20、根据本发明的一些优选且具体的方面,步骤(1)中,所述的颗粒去除依次采用粒径为3-5μm、1-2μm的滤芯进行过滤。

21、根据本发明的一些优选方面,步骤(1)中,所述有机杂质去除采用大孔吸附树脂,该大孔吸附树脂的骨架为丙烯酸类。

22、在本发明的一些实施方式中,步骤(1)中,所述大孔吸附树脂优选选自seplitelsa-5bg、amberlite xad4等。

23、根据本发明的一些优选且具体的方面,步骤(2)中,能够解离出氢离子的阳离子交换树脂采用弱酸性阳离子交换树脂;优选地,所述弱酸性阳离子交换树脂为选自amberlitehpr8300h阳离子交换树脂、amberlite irc76crf阳离子交换树脂、争光116阳离子交换树脂中的一种或组合。

24、根据本发明的一些优选且具体的方面,步骤(7)中,能够解离出氢离子的阳离子交换树脂采用弱酸性阳离子交换树脂;优选地,所述弱酸性阳离子交换树脂采用amberliteirc83h阳离子交换树脂。

25、根据本发明的一些优选且具体的方面,步骤(6)中,能够解离出碱性基团的阴离子交换树脂采用弱碱性阴离子交换树脂;优选地,所述弱碱性阴离子交换树脂为amberliteira67阴离子交换树脂和/或争光d301阴离子交换树脂。

26、根据本发明的一些优选方面,步骤(3)中,在采用通氮气或惰性气体的除碳器进行处理的过程中,以氮气或惰性气体作为流动相从除碳器的下部通入并自下而上,经步骤(2)处理后的n-甲基吡咯烷酮从除碳器的上部通入并自上而下。

27、根据本发明的一些优选方面,步骤(4)中,所述絮凝剂采用聚丙烯酰胺。

28、进一步地,步骤(4)中,所述絮凝剂的添加量为1-10ppm,可以是2ppm、3ppm、4ppm、5ppm、6ppm、7ppm、8ppm、9ppm等。

29、根据本发明的一个具体方面,所述絮凝剂为阴离子型聚丙烯酰胺。

30、根据本发明的一些优选且具体的方面,步骤(5)中,所述反渗透膜采用改性聚酰亚胺膜,该改性聚酰亚胺膜包括赢创t2 duramem。

31、根据本发明的一些优选且具体的方面,步骤(8)中,所述纳米级滤芯的材质为聚四氟乙烯。

32、在本发明的一些优选实施方式中,步骤(8)中,过滤采用孔径依次为35-45nm、16-25nm、6-15nm、1-5nm的滤芯进行。

33、在本发明的一个具体实施方式中,含硅n-甲基吡咯烷酮的提纯方法采用如下实施方式:

34、(a)脱水:将含硅工业级nmp原料通过四级精馏进行脱水(在脱水的过程中还可以实现低沸点有机杂质去除),脱水后的nmp中水分控制在50ppm以下;

35、(b)颗粒处理:脱水后nmp溶液经过滤芯过滤,一般采用孔径3μm、1μm的ptfe滤芯依次进行;

36、(c)有机杂质处理:经过滤芯初步处理的nmp溶液进入大孔吸附树脂进行部分有机杂质的去除;

37、(d)阳离子去除:经过大孔吸附树脂处理后的nmp溶液通过能够解离出氢离子的阳离子交换树脂进行阳离子去除;

38、(e)除碳器:经过阳离子去除处理的nmp通过除碳器对碳酸根和二氧化碳进行去除;

39、(f)絮凝剂:将去除碳酸根后的nmp使用聚丙烯酰胺絮凝剂进行包含硅在内杂质的去除;

40、(g)反渗透:使用反渗透膜将絮凝剂及硅杂质等进行去除;

41、(h)阴离子去除:使用能够解离出碱性基团的阴离子交换树脂将含硅酸根的阴离子在内的阴离子杂质进行去除;

42、(i)重整:使用能够解离出氢离子的阳离子交换树脂对去除含硅酸根阴离子在内的阴离子杂质的nmp溶液进行重整;

43、(j)颗粒控制:最后让nmp溶液依次经过孔径为40nm,20nm,10nm,5nm的滤芯,得到最终的nmp产品。

44、由于上述技术方案运用,本发明与现有技术相比具有下列优点:

45、本发明基于现有关于n-甲基吡咯烷酮的提纯未对硅的去除进行操作,使得含硅的n-甲基吡咯烷酮在半导体制程中的使用受到一定限制;

46、经过大量实验与研究,分析发现,硅在n-甲基吡咯烷酮中的存在形式较为复杂,并不完全是以颗粒形式存在,还存在含硅阴离子、含硅阳离子等形式,然而,实践发现,采用常规的颗粒过滤以及阴阳离子交换树脂进行离子交换,对于硅的去除能力有限,难以达到理想要求;

47、经过进一步的研究,发明人认为,之所以出现上述硅的去除效果有限的原因,应是n-甲基吡咯烷酮溶液本身是弱碱性的原因,而常规的去除方式并不必然带来对溶液体系ph值的调控,进而使得在颗粒过滤以及离子交换过程中,部分硅难以被有效去除;

48、实践过程中,意外发现,先使呈弱碱性的n-甲基吡咯烷酮溶液向酸性方向偏移(即降低了ph值)时能够最大化活化体系中的阳离子,此时容易去除含硅阳离子,在去除含硅阳离子后再往碱性方向偏移又能够尽可能地活化体系中的阴离子,此时容易去除含硅阴离子,而如果在本身呈弱碱性的n-甲基吡咯烷酮溶液不改变ph值时选择先在碱性条件下去除含硅阴离子,然后再调控ph值在酸性条件下去除含硅阳离子,如此操作反而不利于活化阴阳离子,难以实现最大化去除;此外,本发明进一步在阳离子交换与阴离子交换之间增设除碳器处理与絮凝剂处理,不仅强化了对含硅阳离子的去除,而且还为后续含硅阴离子的去除奠定了ph值变换的微环境基础;同时由于本发明含硅阴离子去除位于含硅阳离子去除之后,体系的ph值环境偏向了碱性,进一步在纳米级滤芯进行过滤之前设置能够解离出氢离子的阳离子交换树脂进行重整,调控了体系的ph值环境,一方面,将更微量的阳离子去除,另一方面是使纳米级滤芯更好地发挥作用,提高体系纯净度。

49、说明书附图

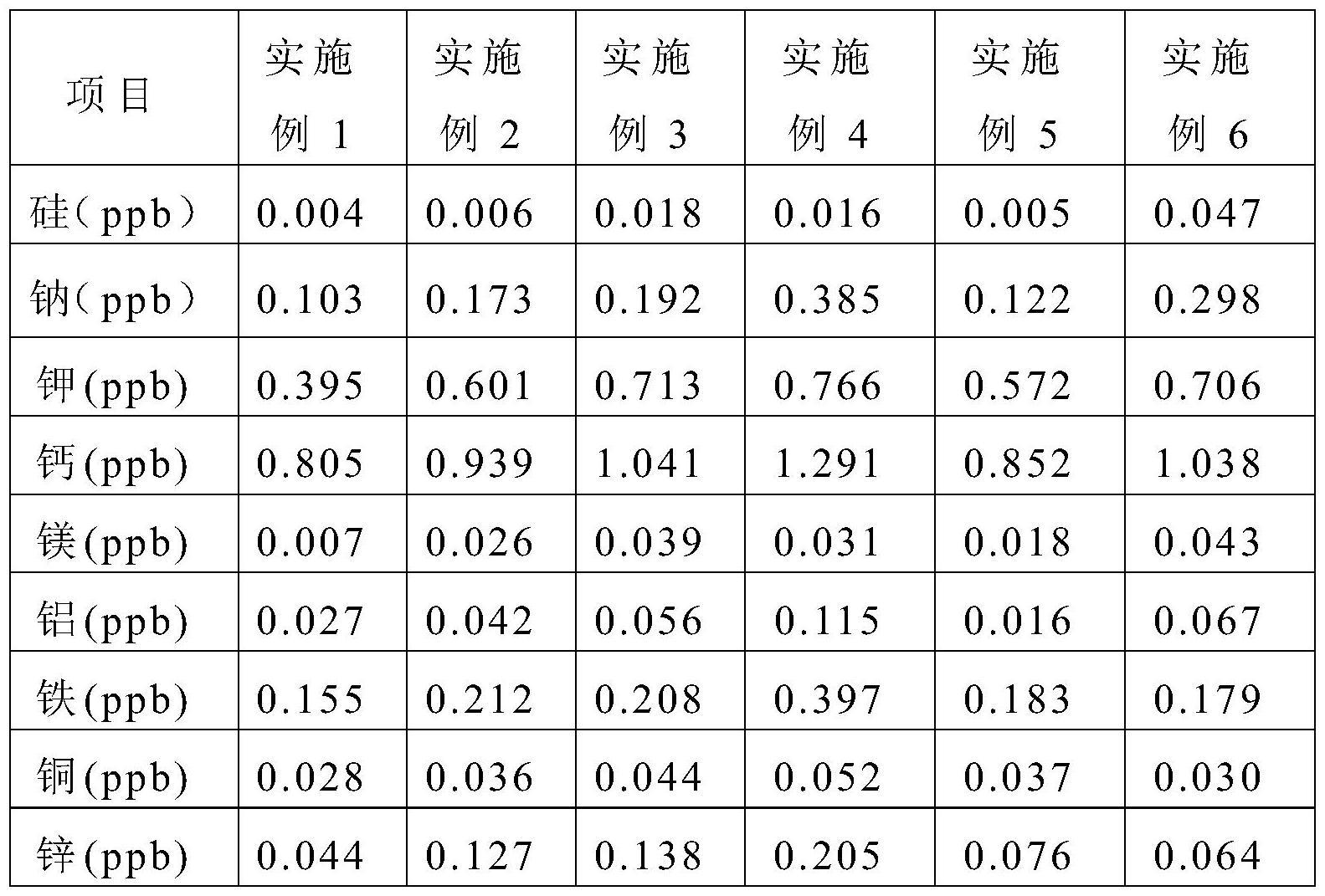

50、图1为本发明实施例中采用的工艺流程图。

- 还没有人留言评论。精彩留言会获得点赞!