一种通孔结构聚丙烯疏水泡沫、制备方法及其应用

本发明涉及高分子成型加工,具体涉及一种通孔结构聚丙烯疏水泡沫、制备方法及其应用。

背景技术:

1、随着人们对轻量化和低碳环保的要求越来越高,泡沫塑料越来越广泛应用于人们生产和生活的各领域。与普通塑料材料相比,泡沫塑料由于其内部大量多孔结构,不仅可以实现制品的轻量化,还可赋予制品优良的隔音、隔热、抗冲和吸附等诸多功能,更好地满足聚合物材料轻量化和功能化的市场应用需求。聚丙烯由于其价格低廉,良好的化学稳定性、机械性能,耐热性、加工性能,使得聚丙烯泡沫材料成为了增长最快的聚合物泡沫材料之一,拥有着广阔的应用需求和市场前景。

2、近年来,作为一种轻量化的新型环保材料,具有质轻、阻隔和吸附等优异性能的聚丙烯泡沫成为了国内外研究的热点。而在轻量化和吸附材料应用中,要求聚丙烯泡沫材料同时具有具有高的发泡倍率和高连通的开孔结构,以提高其吸附性能。然而,由于普通pp分子链为线型结构,其分子量分布相对较窄,熔程较短,导致pp的抗熔垂性能与熔体强度差,在发泡加工过程中易于发生泡孔塌陷,难以成型稳定的泡孔结构和优质的发泡制品。因此,如何提高聚丙烯的发泡性能,并通过泡孔结构调控在泡沫材料内部设计及制备高连通的开孔泡孔结构对聚丙烯泡沫在吸附领域的应用有着重要的意义。

3、疏水性是材料表面的特殊性质,在防水、防雾、防污染等领域有着广泛的应用,对科学研宄和生产生活有着重要的意义。但聚丙烯材料由于表面化学能较高,导致其疏水性能较差,难以满足疏水材料的要求。往往需要对聚丙烯泡沫材料进行疏水改性处理,提高其疏水性能。目前,聚丙烯泡沫材料的疏水改性大多是通过在泡沫表面疏水涂层涂覆实现。然而,涂层工艺复杂,往往需要使用大量有机试剂,造成化学污染,且疏水涂层材料往往难以均匀进入泡沫内部,易于脱落,导致聚丙烯泡沫材料疏水均一性和持久性能差,严重制约了其应用。因此,开发一种工艺简单、低成本和绿色环保的无涂层聚丙烯疏水泡沫,实现其高吸附性和疏水性,可广泛地拓宽聚丙烯泡沫在原油和有机污染物的超疏水油水分离等领域的应用,有着具有巨大应用潜力。

技术实现思路

1、鉴于以上现有技术的不足之处,本发明提出了一种通孔结构聚丙烯疏水泡沫、制备方法及其应用,改善聚丙烯材料的发泡性能,提高聚丙烯泡沫的通孔结构和疏水性,制备无涂层聚丙烯高疏水泡沫,从而克服传统聚丙烯疏水泡沫存在的吸附效果弱,疏水性能低,疏水涂层环保性能差、均一性和持久性差等缺陷。

2、为实现上述目的,本发明提供一种通孔结构聚丙烯疏水泡沫,所述的通孔结构聚丙烯疏水泡沫是由聚丙烯(pp)、聚二甲基硅氧烷大分子单体(pdms)、硅烷偶联剂、抗氧剂和引发剂经二步法熔融接枝,结合超临界发泡技术制备而成;

3、通过所述二步法熔融挤出将所述的聚丙烯和聚二甲基硅氧烷大分子单体分别在引发剂和硅烷偶联剂的作用下制备成为聚二甲基硅氧烷接枝共聚物(pp-g-pdms)疏水复合材料;

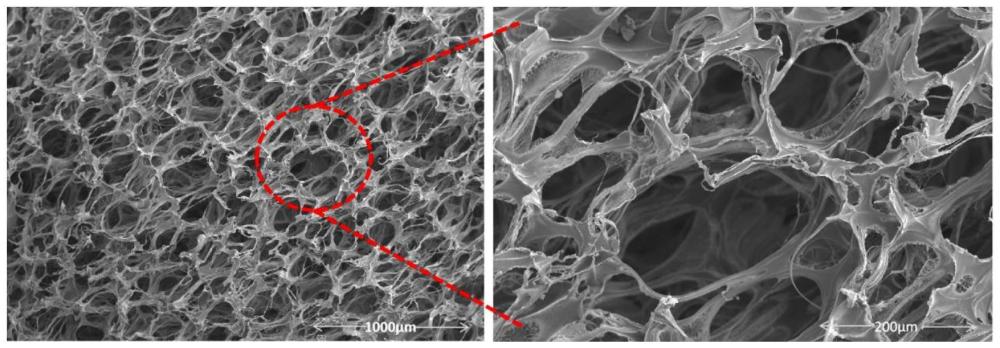

4、通过所述超临界发泡技术将pp-g-pdms疏水复合材料制备成为具有高通孔率的疏水微孔泡沫。

5、进一步的,按质量份数计,制备通孔结构聚丙烯疏水泡沫的原料是:聚丙烯100份、聚二甲基硅氧烷大分子单体1-20份、硅烷偶联剂1-20份、抗氧剂0.1-1份、引发剂0.1-1份。

6、进一步的,所述引发剂选自烷基过氧化物、过硫酸盐、过氧化苯甲酰、偶氮二异丁腈等偶氮类、过氧类和氧化还原类引发剂中的一种或者几种的组合;

7、所述抗氧剂选自受阻酚类抗氧剂、硫代受阻酚类抗氧剂、亚磷酸酯类抗氧剂、胺类抗氧剂中的一种或者几种的组合。

8、进一步的,所述硅烷偶联剂选自kh550、kh560、kh570中的一种。

9、进一步的,受阻酚类抗氧剂选自抗氧剂1010、抗氧剂1076中的一种。

10、进一步的,所述二步法熔融挤出接枝是先通过引发剂引发聚丙烯和聚二甲基硅氧烷大分子单体形成自由基,再在硅烷偶联剂的协同作用下改善聚丙烯和聚二甲基硅氧烷的相容性,促进自由基接枝反应,制备得到高接枝效率的聚二甲基硅氧烷接枝共聚物(pp-g-pdms)复合材料。

11、进一步的,超临界发泡技术中使用了超临界发泡介质,超临界发泡介质选自超临界二氧化碳。

12、本发明还提供一种制备前述通孔结构聚丙烯疏水泡沫的方法,包括以下步骤:

13、步骤s1:先按质量份数将聚丙烯100份、聚二甲基硅氧烷大分子单体1-20份、抗氧剂0.1-1份、引发剂0.1-1份加入到高效混合器中进行熔融混合,引发自由基反应形成聚丙烯和聚二甲基硅氧烷自由基;再按质量份数加入硅烷偶联剂1-20份,在上述混合工艺下,使得硅烷偶联剂与所形成的聚丙烯自由基、聚二甲基硅氧烷自由基均匀混合,利用硅烷偶联剂与聚丙烯、聚二甲基硅氧烷的相容作用,提高聚丙烯自由基和聚二甲基硅氧烷自由基的相容性,促进自由基接枝反应,形成支链结构的pp-g-pdms,经造粒机切粒得到pp-g-pdms复合材料;

14、步骤s2:通过超临界二氧化碳物理发泡方法将得到的pp-g-pdms复合材料进行微孔发泡,制备得到具有高通孔率和高疏水性的微孔结构聚丙烯泡沫。

15、进一步的,步骤s1中所述高效混合器为具有高剪切塑化单元的挤出机、密炼机、开炼机中的一种;熔融混合温度为150-230℃,螺杆或转子转速为30-300r/min;使得聚丙烯完全熔融,并在引发剂的作用下引发聚丙烯和聚二甲基硅氧烷分子链断裂和反应,形成聚丙烯和聚二甲基硅氧烷自由基,熔融混合时间为1-5分钟,造粒机的切粒速度为10-200r/min。

16、进一步的,步骤s2中发泡温度为80-140℃,发泡压力为5-25mpa。一方面,利用pp-g-pdms分子链上的聚二甲基硅氧烷大分子接枝基团对二氧化碳的高溶解度特性,提高聚丙烯中的超临界二氧化碳吸附量和吸附效率,并通过超临界二氧化碳发泡制备出高通孔率的聚丙烯微孔结构泡沫;另一方面,利用超临界二氧化碳物理发泡所形成的微孔结构结合聚二甲基硅氧烷和硅烷偶联剂的高疏水性能实现其高疏水性能;

17、进一步的,所述超临界二氧化碳物理发泡方法为超临界二氧化碳挤出发泡、超临界二氧化碳注塑发泡和超临界二氧化碳间歇发泡中的一种。

18、本发明还保护一种如前所述的通孔结构聚丙烯超疏水泡沫在原油和有机污染物的超疏水油水分离的应用。

19、本发明相对于现有技术取得了以下有益效果:

20、1.本发明通过二步熔融接枝制备而成的聚丙烯-聚二甲基硅氧烷接枝共聚物疏水复合材料,利用聚二甲基硅氧烷对二氧化碳高溶解度增加聚丙烯基体中二氧化碳的吸附量和吸附效率,解决聚丙烯的高倍率发泡,并通过分散在聚丙烯中的硅烷偶联剂作为聚合物复合材料的软段结构,在超临界发泡过程中导致泡孔膨胀破裂,形成聚丙烯泡沫的高通孔率结构,从而制备出低密度、高通孔率的微孔泡沫,实现聚丙烯泡沫的高吸附性能。

21、2.利用pp-g-pdms分子链上的聚二甲基硅氧烷大分子接枝基团和硅烷偶联剂的疏水特性协同聚丙烯微孔泡沫表面的微结构,解决泡沫材料的疏水性能的提高和调控问题,实现聚丙烯泡沫的高疏水性能。

22、3.本发明结合高效熔融共混和超临界二氧化碳微孔发泡技术制备得到无涂层聚丙烯高疏水泡沫,很好地解决现有的聚丙烯泡沫材料的疏水涂层均一性和持久性差的缺陷,该方法具有工艺简单、制备成本低、绿色环保,可实现批量生产的技术效果,有着具有巨大应用潜力。

- 还没有人留言评论。精彩留言会获得点赞!