一种聚膦腈改性聚酯亚胺水性导热涂料的制备方法与流程

1.本发明涉及水性涂料技术领域,特别涉及一种聚膦腈改性聚酯亚胺水性导热涂料的制备方法。

背景技术:

2.大多数聚合物基涂层不导热或低导热,甚至是绝热的(如导弹外热防护涂层)。然而,在某些散热或热传导场合却需要涂层具有较高导热性能,如用于灯具散热器、电子电器的导热涂层,因填加金属粒子而赋予涂层高热导率,但又丧失了本身应该具有的绝缘特性。此外,在电子电气行业使用的导热涂层有时还须具备良好的电绝缘性,即绝缘导热涂料,才能满足绝缘场合下的散热。以往的导热材料多采用有机硅(硅橡胶)和导热填料复合而成,以其优越的耐温性而用于航空航天、电子电器等领域。然而有机硅不溶于水,并不能很好的在水中分散,形成不了水性涂料。中国专利cn105949951b公开了一种一种用于散热器的水性导热涂料及其制备方法,使用了硅溶胶防腐填料及导热填料(氮化铝、玻璃粉、硫酸钡和钛白粉等重量比的混合物比例不明),并且采用水解制备有机硅树脂,然而有机硅仍然并不溶于水,造成涂料的应用性能并不好,而且依然使用导热粒子,因为物质间并不相容,导热效果并不好,市场上还有导热陶瓷涂料,例如cn106587965b公开的金属基材的低温烧结高导热陶瓷涂料,但仍需要650~900℃温度下加热烧结,导热陶瓷涂料是一种用于高温设备的高效导热节能环保产品,可直接喷涂在各种高温导热体的表面,提高导热体的导热能力,烧结后形成一层坚硬的陶瓷釉面硬壳,起到保护炉体、延长炉龄、增强水冷壁导热、从而起到节燃料的作用,然而韧性较差,成本高,成型工艺复杂,难以在不耐高温的灯具塑料散热器、电子电器等场合使用,针对于以上问题,如何制备具有导热性能良好、阻燃耐热、应用方便,能够水性施用、无污染能够起到绝缘、减振、保护的涂覆于导热体表面可获得显著传热效果,且满足小型化以及薄型化的马达控制器、电源灯具塑料散热器、计算机、汽车电子的应用,具有提高传热能力的水性导热涂料,而且目前市场上还未有水性聚酯亚胺涂料,本领域技术人员亟待开发出一种聚膦腈改性聚酯亚胺水性导热涂料的制备方法,以满足更高的使用需求和市场需求。

技术实现要素:

3.本发明的目的是针对现有的问题,提供了一种聚膦腈改性聚酯亚胺水性导热涂料的制备方法。

4.一种聚膦腈改性聚酯亚胺水性导热涂料的制备方法,包括以下步骤:(1)按重量份数计,在反应釜中加入157.8~161.5份4

‑

溴萘

‑

1,8

‑

二甲酸酐、34.5~37.8份顺丁烯二酸酐、62.5~64.8份己二胺、68.5~71份二甲基丙二醇、27.3~31.9质量份二羟甲基丙酸、18~21份的螺二醇,升温至130~135℃,待反应釜中物料溶解后,开启搅拌0.5~1h,加入0.47~0.51质量份催化剂钛酸四丁酯并持续通入二氧化碳气体,二氧化碳气体的流量为0.1~0.2m3/min,升温至180℃~185℃保温反应4~5h后停止通入二氧化碳,再加入48~53质量份双环戊二烯和25

~27质量份二甲硫基甲苯二胺,在搅拌下,釜内物料以5℃/h的速度升温至185℃~190℃,搅拌0.5~1h后,加入12~14份氢醌,再在195℃~200℃搅拌保温反应1~2h,再降温至145℃~150℃,在氮气氛围的保护下,加入枝接催化剂并逐滴滴加甲基丙烯酸缩水甘油酯38~41份搅拌进行反应,35~40min内滴加完毕,保温继续搅拌1~2.5h可反应停止,然后降温至60~65℃,加入二甲氨基乙氧基乙醇12~14份、乳化剂0.02~0.05份,然后缓慢加入去离子水,高速分散15~20min,调节体系ph为7~8,固含量为46.5~48%,即得聚酯亚胺乳液;4

‑

溴萘

‑

1,8

‑

二甲酸酐是重要的染料中间体,用以制造荧光黄、荧光橙等荧光染料。(2)按重量份数计,将45~53份聚酯亚胺乳液、35~55质量份漆酚聚膦腈乳液、1~2份固化剂、14~16份无机聚合导热微粒、促进剂0.3~0.6份,在65℃~70℃搅拌均匀,加水调节至固含量为36~38%,即制得聚膦腈改性聚酯亚胺水性导热涂料;所述漆酚聚膦腈乳液的合成方法包括以下步骤:安瓿瓶的干燥,安瓿瓶在使用前依次用铬酸洗液、蒸馏水反复超声清洗三次至洁净,于150℃干燥箱中干燥2h,

‑

0.08mpa真空下冷却至25℃,将六氯环三膦腈置于安瓿瓶中,室温下抽真空20~30min,在

‑

0.08mpa真空下使用酒精喷灯熔封瓶口,将密封好的安瓿瓶置于有控温装置的加热炉中,于250℃下缩聚反应,反应时间为6~10h,得白色聚膦腈预聚物,另将478~491质量份质量百分比为45~50%的漆酚溶液加入装有搅拌器、温度计和冷凝管的反应釜中,启动搅拌,加入得到的280~285质量份白色聚膦腈预聚物,33~34%甲醛溶液53~56份和乌洛托品1.2~1.5份、质量分数14~15%的氨水18~20份搅拌均匀,在80~90℃下搅拌反应50~60min,然后,将温度升高至120~130℃,保温1~2h,降至室温,加入0.2~0.4的乳化剂em90并搅拌均匀,升温至50~60℃,在1000~2000r/min的搅拌速率下,以重量份/min的速率加去离子水,直到发生相反转后,继续搅拌0.5~1h后,在65℃~70℃搅拌均匀后,加水调节至固含量为36~38%,得漆酚聚膦腈乳液。

5.聚膦腈其主链是由以单、双键交替连结的交替的氮、磷原子构成的,每一个磷原子上连有两个侧基,是一种无机高分子,与金属、无机氧化物、无机氮化物粒子具有本质性的不同。

6.漆酚生漆的主要成分为邻苯二酚的几种带有不饱和支链的衍生物的混合物。

7.进一步的,所述步骤(2)导热微粒子为聚膦腈纳米管、聚膦腈微球中的其中一种。

8.进一步的,所述步骤(2)固化剂为过氧化氢异丙苯或过硫酸钾、季铵基

‑

二疏基

‑

1,3,4

‑

三氨唑中的其中一种或多种。

9.季铵基

‑

二疏基

‑

1,3,4

‑

三氨唑是三唑二巯基胺盐,无味,环保,白色水溶性粉末。

10.进一步的,所述步骤(2)促进剂为醋酸钾、三亚乙基二胺、二乙基二硫代氨基甲酸锌中的其中一种。

11.进一步的,所述步骤(1)乳化剂为衣康酸单十二酯丙基磺酸钠、丙烯酰胺基异丙基磺酸钠、烯丙氧基羟基磺酸钠中的其中一种。

12.进一步的,所述步骤(1)枝接催化剂为过硫酸铵、偶氮二异丁脒盐酸盐中的其中一种。

13.本发明所涉及的反应机理简式如下所述:

本发明的有益效果:本发明公开的聚酯亚胺水性导热涂料的制备方法简便易行步骤简单,以往的导热涂料由金属导热填料(金、银、铜、铝等)、导热粒子(氮化铝、碳化硅等)或是碳纤维、石墨烯等新型碳材料制备,本发明并没有使用以上填料,本发明先是制备漆酚聚膦腈乳液,通过漆酚与聚膦腈预聚物进行反应,聚二氯膦腈与漆酚反应,将氯原子取代为漆酚聚膦腈,后续漆酚聚膦腈与甲醛在氨水的催化下反应时发生羟甲基反应,苯环上剩余的一个活泼氧与甲醛形成加聚物,另外的羟甲基再与另一分子漆酚苯核上的活泼氢缩合脱去一分子水,从而形成以次甲基桥相桥接的线型预聚合物,进一步提高分子量,并可以在乌洛托品存在下进一步发生交联固化反应,并在乳化剂em90存在下,相反转制备,漆酚聚膦腈乳液,漆酚的引入提高了聚膦腈的耐水性,磷、氮的引入使水性涂料获得更高的耐热性和阻燃性,聚膦腈具备良好的耐热性和阻燃性,而部分未反应的六氯环三膦腈与漆酚生成膦腈结构的漆酚取代膦腈阻燃剂,不用额外步骤除去未反应的六氯环三膦腈单体,进一步提高涂料的阻燃性和润

滑加工性能,进一步的,聚酯亚胺的合成过程中,采用含溴的4

‑

溴萘

‑

1,8

‑

二甲酸酐、二羟甲基丙酸为反应原料制备聚酯亚胺,且含溴,可以与聚膦腈中的磷氮形成协同阻燃效用,而无需添加额外的阻燃剂,并通过甲基丙烯酸缩水甘油酯与聚酯亚胺主链中的羧基进行枝接反应,提高可固化双键的含量,交联点增加,固化后可形成性能优异的网状结构,并且通过长乳化支链的作用下降低与水的界面张力,更好的在乳化剂的存在条件下分散在水中,其次,本发明意外的使用导热微粒子是与涂料主体原料的漆酚聚膦腈具有相似结构的无机聚合物聚膦腈纳米管和微球,发现具有良好的分散效果,而无需复杂的表面处理工序,降低成本,并且能从本质上改善原本填充粒子与聚合物基体的有序性,形成局域有序结构和导热通道增强热传递效果。其中无机聚膦腈(微球或纳米管)可以通过与其同源的相似聚膦腈结构与聚酯亚胺、漆酚聚膦腈组成的聚合物基体形成相互接触的导热通路,聚合物基体的热阻胶大,而热流沿着导热性烧好的导热粒子网链通路由高温向低温快速传递。而本申请制备的分子主链中含有酯基和亚胺基的聚酯亚胺与漆酚聚膦腈相容性较好,含有更多的极性基团,较易极化,且可以在相近的固化体系下发生固化交联反应,而且良好的导热性的前提是漆膜具有良好的耐热性,良好的耐化学药品稳定性,高的机械强度,耐热性能良好。

14.相比现有技术本发明具有如下优点:本发明公开的制备方法通过漆酚聚膦腈改性水性聚酯亚胺乳液,涂层结构致密,保护基体,有很好的绝缘、耐腐蚀性和导热性能。与涂覆基体结合力强,耐机械冲击和热冲击,高强度耐磨、耐腐蚀、耐高温和阻燃性能,不用额外的使用金属导热垫料和碳导热材料,水性无毒环保、无气味、可挥发物极少、不燃不爆的高安全性,可以广泛用于绝缘阻燃场合需要传热及散热的部位,还可应用于电子电器等绝缘场合的散热或热传导,原料来源广泛,制备方法简便,在需要耐高温以及导热的表面应用该涂料,可以得到有效保护和绝缘性能,延长使用寿命。

具体实施方式

15.下面用具体实施例说明本发明,但并不是对本发明的限制。

16.实施例1第一步、按重量份数计,在反应釜中加入161.5份4

‑

溴萘

‑

1,8

‑

二甲酸酐、37.8份顺丁烯二酸酐、64.8份己二胺、71份二甲基丙二醇、31.9质量份二羟甲基丙酸、21份的螺二醇,升温至135℃,待反应釜中物料溶解后,开启搅拌1h,加入0.51质量份催化剂钛酸四丁酯并持续通入二氧化碳气体,二氧化碳气体的流量为0.2m3/min,升温至185℃保温反应5h后停止通入二氧化碳,再加入53质量份双环戊二烯和27质量份二甲硫基甲苯二胺,在搅拌下,釜内物料以5℃/h的速度升温至190℃,搅拌1h后,加入14份氢醌,再在200℃搅拌保温反应2h,再降温至150℃,在氮气氛围的保护下,加入枝接催化剂并逐滴滴加甲基丙烯酸缩水甘油酯41份搅拌进行反应,40min内滴加完毕,保温继续搅拌2.5h可反应停止,然后降温至65℃,加入二甲氨基乙氧基乙醇14份、乳化剂0.05份,然后缓慢加入去离子水,高速分散20min,调节体系ph为8,固含量为48%,即得聚酯亚胺乳液;第二步、按重量份数计,将53份聚酯亚胺乳液、55质量份漆酚聚膦腈乳液、2份固化剂、16份无机聚合导热微粒、促进剂0.6份,在70℃搅拌均匀,加水调节至固含量为38%,即制得聚膦腈改性聚酯亚胺水性导热涂料;所述漆酚聚膦腈乳液的合成方法包括以下步骤:安瓿瓶的干燥,安瓿瓶在使用前依次用铬酸洗液、蒸馏

水反复超声清洗三次至洁净,于150℃干燥箱中干燥2h,

‑

0.08mpa真空下冷却至25℃,将六氯环三膦腈置于安瓿瓶中,室温下抽真空30min,在

‑

0.08mpa真空下使用酒精喷灯熔封瓶口,将密封好的安瓿瓶置于有控温装置的加热炉中,于250℃下缩聚反应,反应时间为10h,得白色聚膦腈预聚物,另将491质量份陕西平利牛王沟质量百分比为45%的漆酚溶液加入装有搅拌器、温度计和冷凝管的反应釜中,启动搅拌,加入得到的285质量份白色聚膦腈预聚物,34%甲醛溶液56份和乌洛托品1.5份、质量分数15%的氨水20份搅拌均匀,在90℃下搅拌反应60min,然后,将温度升高至130℃,保温2h,降至室温,加入0.4的德固赛abil乳化剂em90并搅拌均匀,升温至60℃,在1000r/min的搅拌速率下,以重量份/min的速率加去离子水,直到发生相反转后,继续搅拌1h后,在70℃搅拌均匀后,加水调节至固含量为36%,得漆酚聚膦腈乳液,所述步骤(2)导热微粒子为聚膦腈微球,所述步骤(2)固化剂为过氧化氢异丙苯,所述步骤(2)促进剂为三亚乙基二胺,所述步骤(1)乳化剂为衣康酸单十二酯丙基磺酸钠,所述步骤(1)枝接催化剂为过硫酸铵。使用的聚膦腈微球通过周圆圆,薛立伟,毛吉富,蔡晴,金日光.静电喷雾法制备聚膦腈微球[j].高分子学报,2010(01):125

‑

130公开的制备方法制得,其中粒径d

50

为1.8μm。

[0017]

实施例2第一步、按重量份数计,在反应釜中加入157.8份4

‑

溴萘

‑

1,8

‑

二甲酸酐、34.5份顺丁烯二酸酐、62.5份己二胺、68.5份二甲基丙二醇、27.3质量份二羟甲基丙酸、18份的螺二醇,升温至130℃,待反应釜中物料溶解后,开启搅拌0.5h,加入0.47质量份催化剂钛酸四丁酯并持续通入二氧化碳气体,二氧化碳气体的流量为0.1m3/min,升温至180℃保温反应4h后停止通入二氧化碳,再加入48质量份双环戊二烯和25质量份二甲硫基甲苯二胺,在搅拌下,釜内物料以5℃/h的速度升温至185℃,搅拌0.5h后,加入12份氢醌,再在195℃搅拌保温反应1h,再降温至145℃,在氮气氛围的保护下,加入枝接催化剂并逐滴滴加甲基丙烯酸缩水甘油酯38份搅拌进行反应,35min内滴加完毕,保温继续搅拌1h可反应停止,然后降温至60℃,加入二甲氨基乙氧基乙醇12份、乳化剂0.02份,然后缓慢加入去离子水,高速分散15min,调节体系ph为7,固含量为46.5%,即得聚酯亚胺乳液;第二步、按重量份数计,将45份聚酯亚胺乳液、35质量份漆酚聚膦腈乳液、1份固化剂、14份无机聚合导热微粒、促进剂0.3份,在65℃搅拌均匀,加水调节至固含量为36%,即制得聚膦腈改性聚酯亚胺水性导热涂料;所述漆酚聚膦腈乳液的合成方法包括以下步骤:安瓿瓶的干燥,安瓿瓶在使用前依次用铬酸洗液、蒸馏水反复超声清洗三次至洁净,于150℃干燥箱中干燥2h,

‑

0.08mpa真空下冷却至25℃,将六氯环三膦腈置于安瓿瓶中,室温下抽真空20min,在

‑

0.08mpa真空下使用酒精喷灯熔封瓶口,将密封好的安瓿瓶置于有控温装置的加热炉中,于250℃下缩聚反应,反应时间为10h,得白色聚膦腈预聚物,另将478质量份陕西平利牛王沟质量百分比为50%的漆酚溶液加入装有搅拌器、温度计和冷凝管的反应釜中,启动搅拌,加入得到的280质量份白色聚膦腈预聚物,33%甲醛溶液53份和乌洛托品1.2份、质量分数14%的氨水18份搅拌均匀,在80℃下搅拌反应50min,然后,将温度升高至120℃,保温1h,降至室温,加入0.2份的德固赛abil乳化剂em90并搅拌均匀,升温至50℃,在1000r/min的搅拌速率下,以重量份/min的速率加去离子水,直到发生相反转后,继续搅拌0.5h后,在65℃搅拌均匀后,加水调节至固含量为36%,得漆酚聚膦腈乳液,所述步骤(2)导热微粒子为聚膦腈纳米管,所述步骤(2)固化剂为过氧化氢异丙苯或过硫酸钾、季铵基

‑

二疏基

‑

1,3,4

‑

三氨唑中的按质量比1∶1∶1的混

合物,所述步骤(2)促进剂为二乙基二硫代氨基甲酸锌,所述步骤(1)乳化剂为丙烯酰胺基异丙基磺酸钠,所述步骤(1)枝接催化剂为偶氮二异丁脒盐酸盐引发剂v

‑

50,季铵基

‑

二疏基

‑

1,3,4

‑

三氨唑为购自广东洽展化工的硫化剂fsh,使用的聚膦腈纳米管通过朱路,黄小彬,唐小真. 一步法制备新颖的交联聚膦腈纳米管[a]. 中国化学会高分子学科委员会.2005年全国高分子学术论文报告会论文摘要集[c].中国化学会高分子学科委员会:中国化学会,2005:1公开的制备方法制得,平均外径130nm,内径20nm。

[0018]

对比例1本对比例与实施例2相比,在步骤(2)中,省去导热微粒子成分,除此外的方法步骤均相同。

[0019]

对比例2本对比例与实施例2相比,在步骤(2)中,省去漆酚聚膦腈乳液成分,除此外的方法步骤均相同。

[0020]

对比例3本对比例与实施例2相比,在步骤(2)中,使用的漆酚聚膦腈乳液中制备过程中并不含有聚膦腈,除此外的方法步骤均相同。

[0021]

对比例4本对比例与实施例2相比,在步骤(1)中,省去枝接催化剂,除此外的方法步骤均相同。

[0022]

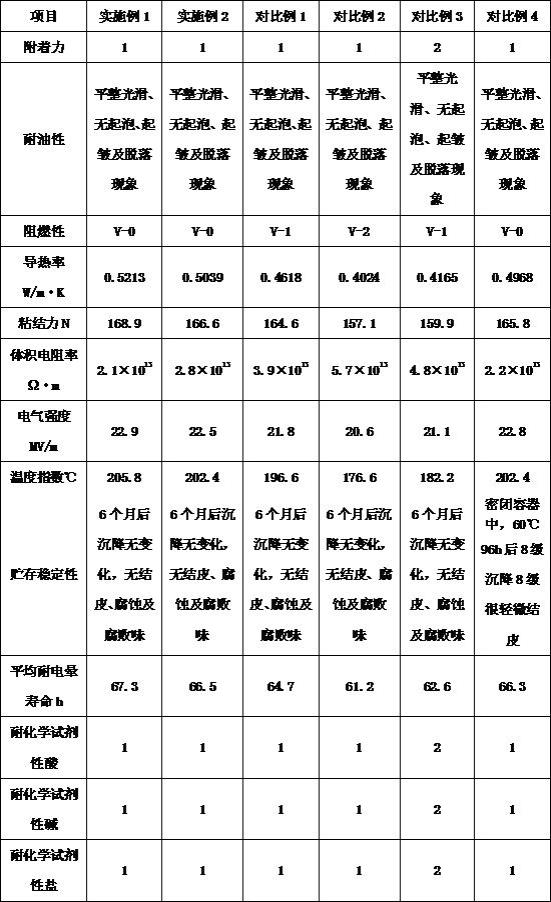

将实施例1~2和对比例1~4聚膦腈改性聚酯亚胺水性导热涂料进行性,测试结果见表1表1实施例1~2和对比例1~4聚膦腈改性聚酯亚胺水性导热涂料的性能测试结果

注:参考以下标准进行检测,粘结力按gb/t15022.2

‑

2007中的有关条款进行;体积电阻率按gb/t15022.2

‑

2007中的有关条款进行;电气强度按gb/t15022.2

‑

2007中的有关条

款进行;温度指数按gb/t11026.8

‑

2014和iec60216.6

‑

2006电气绝缘材料长期耐热性等标准的规定进行;耐电晕寿命在高频脉冲测试仪上测试,绞线对法,测试条件:温度155℃,脉冲上升时间50ns,频率2khz,电压3kv;gb/t15022.1

‑

2009电气绝缘用树脂基活性复合物第1部分:定义及一般要求;gb/t15022.2

‑

2007电气绝缘用树脂基活性复合物第二部分:试验方法;gb/t1981.4

‑

2009电气绝缘用漆第4部分:聚酯亚胺浸渍漆;耐油性按hg/t 3857

‑

2006绝缘漆漆膜耐油性测定法的试验方法测定;按照gb/t1720

‑

1979检验涂层的附着力;耐化学试剂性试件用光滑玻璃板,在板上涂覆阻燃涂料,要求试验前试件上的涂层已实干,每种试剂使用三个试件,每个试件面积50cm

2 ,将试件涂层的2/3浸入浓度均为3%的酸(硫酸)、碱(氢氧化钠)或盐(氯化钠)试剂中,1/3暴露于空气中,然后将试件及试剂容器放入烘箱,在25min~30min内升温至80℃,保持24h用清水洗净试件,然后在实验室标准条件下25℃,50%rh静置48h,按照gb/t1720检验涂层的附着力;耐磨性按gb/t1689的规定进行试验;贮存稳定性按gb/t6753.3

‑

1986的试验方法执行;电气性能涂料的电气性能按下列方法进行试验:阻燃性ul94;热导率导热性能试验根据 astmd5470

‑

95用于薄导热固态电绝缘材料热导性质测试的方法。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1