超薄水性膨胀型钢结构纳米阻燃涂料的制备方法

超薄水性膨胀型钢结构纳米阻燃涂料的制备方法

1.本技术是专利申请号为“201911169881.9”、申请日为“2019年11月26日”、名称为“超薄水性膨胀型钢结构纳米阻燃涂料及其制备方法”的分案申请。

技术领域

2.本发明属于阻燃材料技术领域,具体涉及一种超薄水性膨胀型钢结构纳米阻燃涂料的制备方法。

背景技术:

3.钢结构作为现代建筑的主要形式,因具有质量轻、强度高,抗震性能好,施工周期短,建筑工业化程度高,空间利用率大,节省投资等优点。钢材力学性能的临界温度在540℃,而当建筑物发生火灾时,火场的温度在几分钟之内即可达到1000℃左右,裸露的钢材很快就会上升到540℃的临界温度以上,其承载力就会急剧下降而导致建筑物坍塌,从而成巨大的财产损失和严重的人员伤亡。因此,对钢结构进行防火保护是必须的,使用防火涂料就是一种理想的保护方法。

4.目前国内钢结构防火中大量应用的是超薄型钢结构防火涂料,其是一种膨胀型涂料,其用量几乎占全部防火涂料的90%。膨胀型钢结构防火涂料是以天然或者合成的高聚物(一般为树脂或乳液)为基料,填加脱水成炭催化剂、成炭剂、发泡剂,再辅以一些无机调料和助剂的混合体,在常温下形成厚度1.5mm至3mm的涂层,火灾时发生膨胀炭化,形成40mm至100mm的炭化层,起到防火保护作用。而普通的水性防火阻燃涂料存在诸多的不足,主要表现为防火性能不佳,遇火膨胀后涂层强度差,会剥离,影响防火性能,耐久性和耐老化性能不佳,涂层与基材结合力会逐渐下降,影响防火性能,遇火时存在烟气安全问题。

5.研究表明,纳米材料由于其自身具有量子尺寸效应、表面效应、宏观量子隧道效应及荷叶双疏特性,应用于防火涂料中,能够显著提高防火涂料的耐火极限、粘接强度、附着力、防水性、耐候性及色泽性,然而,纳米材料由于自身的团聚性,不能很好的分散在涂料的溶剂体系中,导致纳米防火涂料的防火性能受限。

6.现有技术中,提供的部分纳米型防火涂料及其制备方法,将纳米材料,如纳米二氧化硅、纳米氢氧化铝、纳米氢氧化镁、纳米蒙脱土等进行改性,例如使用偶联剂、修饰剂等进行偶联、接枝,以提高纳米材料的分散性。然而,不管是使用偶联剂还是修饰剂,都改变了纳米材料的表面性质,使防火涂料的表面迁移能力增强,降低了纳米型防火涂料的耐火极限及与基材结合时的附着力和粘结强度,且一定程度上增加了防火涂料的涂层厚度,使得纳米型防火涂料的应用受限。

技术实现要素:

7.有鉴于此,有必要提供一种超薄水性膨胀型钢结构纳米阻燃涂料的制备方法,以解决现有技术中存在的对纳米材料进行改性后,降低了纳米材料的表面性能,降低了纳米型防火涂料的耐火极限及与基材结合时的附着力和粘结强度的技术问题。

8.一种如超薄水性膨胀型钢结构纳米阻燃涂料的制备方法,包括以下步骤:

9.a.无机纳米阻燃复合物的制备:

10.a1.按重量比(1~3):1称取石墨烯和纳米二氧化硅,在高温环境下,使石墨烯和二氧化硅充分混合,制备a无机混合物;

11.a2.称取与石墨烯等重量的纳米氢氧化铝,在高温环境下,加入到a无机混合物中,并使纳米氢氧化铝与a无机混合物充分混合,制备无机纳米阻燃复合物;

12.b.超薄水性膨胀型钢结构纳米阻燃涂料的制备:

13.b1.按重量,将聚磷酸铵10份~15份;季戊四醇10份~20份;三聚氰胺15份~25份;纳米二氧化钛填料8份~20份;助剂0.15份~1份在10份~30份水中充分混合均匀,经研磨得到b浆液;

14.b2.将b浆液膜化于接触混合器的器壁上,形成c浆液膜;

15.b3.按重量,将5份~25份的无机纳米阻燃复合物以0.2份/min~0.5份/min的速率与c浆液膜接触,得到d混合液;

16.b4.将d混合液充分搅拌,并向其中加入15份~45份的成膜剂,高速混合,制备超薄水性膨胀型钢结构纳米阻燃涂料;

17.其中,所述接触混合器包括接触槽及固相沙漏,b浆液由所述接触槽的槽壁流入,并成膜于所述接触槽的内壁上,所述固相沙漏的下端开有喇叭口状的下料口,所述下料口靠近所述接触槽的内壁;无机纳米阻燃复合物由所述固相沙漏的所述下料口均匀流下,并与形成于所述接触槽的内壁上的液膜接触,随b浆液落入所述接触槽的槽底;所述接触槽的槽底设置有搅拌桨,对槽底混合有无机纳米阻燃复合物的b浆液充分搅拌,使得无机纳米阻燃复合物充分分散于b浆液中。

18.优选地,所述接触槽包括混合内槽及储液外槽,所述储液外槽套设于所述混合内槽外部,且所述储液外槽的内槽壁与所述混合内槽的外槽壁之间形成用于盛放b浆液的储液腔;所述混合内槽的槽壁上靠近所述混合内槽的上端开设有成膜溢流孔,所述储液外槽设置有活动升降板,所述活动升降板与所述混合内槽的外壁及所述储液外槽的内壁接触且密封,且所述活动升降板能够沿所述储液腔上下滑动。

19.优选地,所述活动升降板的上端设置提手。

20.优选地,所述活动升降板的底部设置升降油缸或升降气缸。

21.优选地,所述固相沙漏包括储料腔、下料管及下料腔,所述储料腔的底部缩径,并与所述下料管连接,所述下料腔的上部缩径,并与所述下料管连接,所述下料腔内设置有锥形的下料分布器,所述下料分布器的定点靠近所述下料管的下端,且位于所述下料管下端的几何中心处;所述下料分布器与所述下料腔的腔壁之间形成物料分散腔,所述物料分散腔的底部设置有所述下料口,所述下料口的出料方向与所述下料腔的下端相切,且所述下料口靠近所述混合内槽的内壁。

22.优选地,所述下料管上设置有下料阀,所述下料阀为一长圆杆,所述下料阀插接于所述下料管的中部,且能够沿所述下料管左右滑动;所述下料阀上开设有若干大小不一的下料孔。

23.优选地,在所述混合内槽与所述储液外槽之间设置连通管,通过空气压缩将b浆液输送回所述储液外槽。

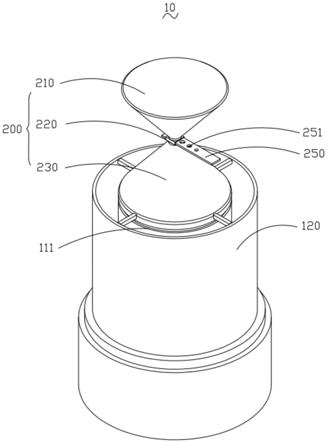

24.优选地,所述成膜剂包括有机硅树脂、丙烯酸树脂、氨基树脂、乙烯基酯树脂、苯丙乳液、纯丙乳液、硅丙乳液中的至少一种。

25.优选地,步骤a1及步骤a2中,所述高温环境为100℃~150℃。

26.优选地,所述助剂包括重量比为1:(0.5~0.8):(0.1~0.5):(1~2)的疏水剂、流平剂、消泡剂及阻燃协效剂。

27.以传统的聚磷酸铵(app)

‑

三聚氰胺(mel)

‑

季戊四醇(per)为膨胀阻燃体系,以二氧化肽为填料,加入包含纳米氢氧化铝、石墨烯与纳米二氧化硅的无机纳米阻燃复合物,制备超薄水性膨胀型钢结构纳米阻燃涂料,所制备的超薄水性膨胀型钢结构纳米阻燃涂料性能优良,极限氧指数(loi)达到36%以上,垂直燃烧等级可达ul94 v

‑

0级,烟密度达到gb/t8627规定的a级阻燃涂料sdr≤15的要求,涂层膨胀迅速且均匀,炭层致密。将石墨烯与纳米二氧化硅首先混合,在高温下,纳米二氧化硅与石墨烯分子间剧烈碰撞,纳米二氧化硅镶嵌进入石墨烯的层间结构中,形成稳定的纳米二氧化硅

‑

石墨烯体系,其次将纳米氢氧化铝在高温下与纳米二氧化硅

‑

石墨烯体系混合,形成al

‑

o

‑

si的弱键连接,提高所制备的超薄水性膨胀型钢结构纳米阻燃涂料与基材的附着力和粘结度。

附图说明

28.图1为一实施例中接触混合器的结构示意图。

29.图2为一实施例中接触混合器的剖视图。

30.图3为图2所示的a部的局部放大图。

31.图中:接触混合器10、接触槽100、混合内槽110、成膜溢流孔111、储液外槽120、活动升降板121、固相沙漏200、下料口201、储料腔210、下料管220、下料腔230、下料分布器240、下料阀250、下料孔251。

具体实施方式

32.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

33.需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”、“顶部”、“底部”、“底端”、“顶端”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

34.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使

对本发明的公开内容理解的更加透彻全面。

35.在一实施方式中,一种如上所述的超薄水性膨胀型钢结构纳米阻燃涂料的制备方法,包括以下步骤:

36.a.无机纳米阻燃复合物的制备:

37.a1.按重量比(1~3):1称取石墨烯和纳米二氧化硅,在高温环境下,使石墨烯和二氧化硅充分混合,制备a无机混合物;

38.a2.称取与石墨烯等重量的纳米氢氧化铝,在高温环境下,加入到a无机混合物中,并使纳米氢氧化铝与a无机混合物充分混合,制备无机纳米阻燃复合物;

39.b.超薄水性膨胀型钢结构纳米阻燃涂料的制备

40.b1.按重量,将聚磷酸铵10份~15份;季戊四醇10份~20份;三聚氰胺15份~25份;纳米二氧化钛填料8份~20份;助剂0.15份~1份在10份~30份水中充分混合均匀,经研磨得到b浆液;

41.b2.将b浆液膜化于接触混合器的器壁上,形成c浆液膜;

42.b3.按重量,将5份~25份的无机纳米阻燃复合物以0.2份/min~0.5份/min的速率与c浆液膜接触,得到d混合液;

43.b4.将d混合液充分搅拌,并向其中加入15份~45份的成膜剂,高速混合,制备超薄水性膨胀型钢结构纳米阻燃涂料。

44.通过上述方法所制备的超薄水性膨胀型钢结构纳米阻燃涂料性能优良,极限氧指数(loi)达到36%以上,垂直燃烧等级可达ul94 v

‑

0级,烟密度达到gb/t8627规定的a级阻燃涂料sdr≤15的要求,涂层膨胀迅速且均匀,炭层致密。将石墨烯与纳米二氧化硅首先混合,在高温下,纳米二氧化硅与石墨烯分子间剧烈碰撞,纳米二氧化硅镶嵌进入石墨烯的层间结构中,形成稳定的纳米二氧化硅

‑

石墨烯体系,其次将纳米氢氧化铝在高温下与纳米二氧化硅

‑

石墨烯体系混合,形成al

‑

o

‑

si的弱键连接,提高所制备的超薄水性膨胀型钢结构纳米阻燃涂料与基材的附着力和粘结度。其次,所述超薄水性膨胀型钢结构纳米阻燃涂料的制备过程中,无机纳米阻燃复合物与各组分均匀混合形成的b浆液,采用膜接触混合,并控制无机纳米阻燃复合物的接触混合速度,使得无机纳米阻燃复合物能够进一步均匀地分散于b浆液体系中,避免纳米材料直接加入液相中,纳米材料团聚,造成纳米材料分布不均匀,导致纳米阻燃涂料的品质降低。

45.下面结合具体实施例对所述超薄水性膨胀型钢结构纳米阻燃涂料及其制备方法进行说明,以进一步理解所述超薄水性膨胀型钢结构纳米阻燃涂料及其制备方法的发明构思。

46.在一实施例中,一种超薄水性膨胀型钢结构纳米阻燃涂料的制备方法,包括以下步骤:

47.s10.无机纳米阻燃复合物的制备。

48.s11.按重量比(1~3):1称取石墨烯和纳米二氧化硅,在高温环境下,使石墨烯和二氧化硅充分混合,制备a无机混合物。具体地,按重量比(1~3):1称取石墨烯和纳米二氧化硅,放入可加热的混合容器中,将混合容器放入油浴锅中,控制油浴温度为100℃~150℃,优选为120℃,手动缓慢搅拌30min~60min,使纳米二氧化硅能够充分镶嵌进入石墨烯的层间结构内。进一步地,停止搅拌后,维持油浴温度在100℃~150℃,静置保持10min~

30min,使得纳米二氧化硅与石墨烯形成的体系稳定。

49.s12.称取与石墨烯等重量的纳米氢氧化铝,在高温环境下,加入到a无机混合物中,并使纳米氢氧化铝与a无机混合物充分混合,制备无机纳米阻燃复合物。具体地,称取与石墨烯等重量的纳米氢氧化铝,即纳米氢氧化铝与石墨烯的质量比维持在1:1附近,将所称取的纳米氢氧化铝加入上述混合容器中,控制油浴温度为100℃~150℃,优选为120℃,手动缓慢搅拌30min~60min,使纳米氢氧化铝与纳米二氧化硅和石墨烯的混合体系混合均匀,并且形成al

‑

o

‑

si的弱键连接。混合完成后,停止搅拌,缓慢降温至室温,即在混合容器中得到无机纳米阻燃复合物。

50.s20.超薄水性膨胀型钢结构纳米阻燃涂料的制备。

51.s21.按重量,将聚磷酸铵10份~15份;季戊四醇10份~20份;三聚氰胺15份~25份;纳米二氧化钛填料8份~20份;助剂0.15份~1份在10份~30份水中充分混合均匀,经研磨得到b浆液。具体地,按重量称取上述物质,加入去离子水中,搅拌使充分混合,形成浆液,将得到的浆液在球磨机中充分研磨,得到b浆液。

52.需要说明的是,上述过程中,并不对各物质的重量做严格的限定,例如,将聚磷酸铵12份,季戊四醇15份,三聚氰胺15份,纳米二氧化钛填料10份,助剂1份在30份水中充分混合。作为优选,所配置的得到的b浆液的粘度为8pa

·

s~15pa

·

s,以使得所得到的b浆液具有较好的流动性及较强的粘滞性。

53.例如,上述助剂包括重量比为1:(0.5~0.8):(0.1~0.5):(1~2)的疏水剂、流平剂、消泡剂及阻燃协效剂。作为优选,疏水剂、流平剂、消泡剂及阻燃协效剂的重量比为1:0.5:0.1:2。

54.例如,所述阻燃协效剂包括蛭石、可膨胀石墨、珍珠岩中的至少一种,作为优选,所述阻燃协效剂为可膨胀石墨,以能够进一步促进所述薄水性膨胀型钢结构纳米阻燃涂料在遇高温后,形成致密的碳化层。

55.s22.将b浆液膜化于接触混合器的器壁上,形成c浆液膜,即使所得到的b浆液顺着接触混合器的内壁流淌而下,此时,b浆液在接触混合器的器壁上形成一层均匀分布的液膜,即为c浆液膜,c浆液膜的厚度可根据b浆液的进料速度控制。

56.s23.按重量,将5份~25份的无机纳米阻燃复合物以0.2份/min~0.5份/min的速率与c浆液膜接触,得到d混合液。

57.为便于实施本发明所采用的膜接触混合程,请参看图1至图3,一具体实施方式中,提供一种接触混合器10,所述接触混合器10包括接触槽100及固相沙漏200,b浆液由所述接触槽100的槽壁流入,并成膜于所述接触槽100的内壁上,所述固相沙漏200的下端开有喇叭口状的下料口201,所述下料口靠近所述接触槽100的内壁。无机纳米阻燃复合物由所述固相沙漏200的所述下料口201均匀流下,并与形成于所述接触槽100的内壁上的液膜接触,随b浆液落入所述接触槽100的槽底。所述接触槽的槽底设置有搅拌桨,对槽底混合有无机纳米阻燃复合物的b浆液充分搅拌,使得无机纳米阻燃复合物充分分散于b浆液中。

58.具体地,所述接触槽100包括混合内槽110及储液外槽120,所述储液外槽120套设于所述混合内槽110外部,且所述储液外槽120的内槽壁与所述混合内槽110的外槽壁之间形成用于盛放b浆液的储液腔。所述混合内槽110的槽壁上靠近所述混合内槽110的上端开设有成膜溢流孔111,所述储液外槽120设置有活动升降板121,所述活动升降板121与所述

混合内槽110的外壁及所述储液外槽120的内壁接触且密封,且所述活动升降板121能够沿所述储液腔上下滑动。当所述活动升降板121位于最低点时,向所述储液腔中加入制备好的b浆液,缓慢向上抬起所述活动升降板121,b浆液的液面上升,并从所述成膜溢流孔111溢流进入所述混合内槽110,并在所述混合内槽110的内槽壁上形成均匀的液膜。可以在所述活动升降板121的上端设置提手,手动控制所述活动升降板121的上升速度,也可以在所述活动升降板121的底部设置升降油缸或升降气缸,以可以自动控制所述活动升降板121的上升速度,使得所述活动升降板121匀速上升,保证成膜的厚度均匀。

59.进一步地,为保证无机纳米阻燃复合物能够均匀的洒落在所述混合内槽110的内槽壁上的液膜上,所述固相沙漏200包括储料腔210、下料管220及下料腔230,所述出料腔210的底部缩径,并与所述下料管220连接,所述下料腔230的上部缩径,并与所述下料管220连接,所述下料腔230内设置有锥形的下料分布器240,所述下料分布器240的定点靠近所述下料管220的下端,且位于所述下料管220下端的几何中心处。所述下料分布器240与所述下料腔230的腔壁之间形成物料分散腔,所述物料分散腔的底部设置有所述下料口201,所述下料口201的出料方向与所述下料腔230的下端相切,且所述下料口201靠近所述混合内槽110的内壁。

60.将称量好的无机纳米阻燃复合物倒入所述储料腔210中,无机纳米阻燃复合物从所述储料腔210底部经所述下料管220流入所述下料腔230中,在所述下料分布器240的分散作用下,沿所述下料分布器240的侧壁散落而下,并由所述下料口201处导出,与所述混合内槽110内壁上的液膜进行接触,并随液膜流至所述混合内槽110的底部,在搅拌作用下,均匀混合,提高无机纳米阻燃复合物的分散度。

61.进一步地,为使得无机纳米阻燃复合物的下料量可控,所述下料管220上设置有下料阀250,所述下料阀250为一长圆杆,所述下料阀250插接于所述下料管220的中部,且能够沿所述下料管220左右滑动。所述下料阀上开设有若干大小不一的下料孔251。沿垂直所述下料管220的方向滑动所述下料阀250,使得所述下料管与不同位置处的所述下料孔251导通,实现以不同流量下料,从而控制无机纳米阻燃复合物的下料量。

62.一实施例中,b浆液能够循环,通过循环的b浆液小量多次的将无机纳米阻燃复合物与b浆液接触混合,使混合更加均匀,无机纳米阻燃复合物更加分散。此时,可通过多种方式实现,例如,在所述混合内槽110与所述储液外槽120之间设置连通管,通过空气压缩等将b浆液输送回所述储液外槽120。

63.s24.将d混合液充分搅拌,并向其中加入15份~45份的成膜剂,高速混合,制备超薄水性膨胀型钢结构纳米阻燃涂料。

64.例如,所述成膜剂包括有机硅树脂、丙烯酸树脂、氨基树脂、乙烯基酯树脂、苯丙乳液、纯丙乳液、硅丙乳液中的至少一种。作为优选,所述成膜剂为丙烯酸树脂,或者为丙烯酸树脂和有机硅树脂的混合物,以提高所述薄水性膨胀型钢结构纳米阻燃涂料的成膜性能。

65.以下通过具体实施例,进一步说明本发明技术方案及技术方案所产生的技术效果。

66.实施例1

‑667.按照下表所示的物料的重量比,称量并配置各物料,并采用上述具体实施方式的方法制备超薄水性膨胀型钢结构纳米阻燃涂料,其中,石墨烯和纳米二氧化硅混合时的温

度为150℃,搅拌30min,停留30min,纳米氢氧化铝混合时的温度为150℃,搅拌30min。其中,无机纳米阻燃复合物以0.2份/min的速率与b浆液循环混合。

68.表一实施例1

‑

6的物料配置清单

[0069][0070]

实施例1

‑

6保持其他组分相同,仅改变纳米氢氧化铝、石墨烯及纳米二氧化硅的重量份数,通过相同的工艺条件,所制备的6种超薄水性膨胀型钢结构纳米阻燃涂料,采用国标方法,测试其性能,如下表。

[0071]

表二实施例1

‑

6所制备的超薄水性膨胀型钢结构纳米阻燃涂料性能评价表

[0072]

[0073][0074]

由上表可知,采用本发明所提供的方法所制备的超薄水性膨胀型钢结构纳米阻燃涂料具有优良的性能,尤其是在对耐冷热循环性、耐水性、附着力等方面表现出优异的性能。

[0075]

实施例7

‑

12

[0076]

按照下表所示的物料的重量比,称量并配置各物料,并采用上述具体实施方式的方法制备超薄水性膨胀型钢结构纳米阻燃涂料,其中,石墨烯和纳米二氧化硅混合时的温度为100℃,搅拌60min,停留10min,纳米氢氧化铝混合时的温度为100℃,搅拌60min。其中,无机纳米阻燃复合物以0.5份/min的速率与b浆液循环混合。

[0077]

表三实施例7

‑

12的物料配置清单

[0078][0079]

实施例1

‑

6保持纳米氢氧化铝、石墨烯及纳米二氧化硅的重量份数相同,改变不同

的成膜剂、阻燃体系物、填料及助剂的配比,通过相同的工艺条件,所制备的6种超薄水性膨胀型钢结构纳米阻燃涂料,采用国标方法,测试其性能,如下表。

[0080]

表四实施例7

‑

12所制备的超薄水性膨胀型钢结构纳米阻燃涂料性能评价表

[0081]

[0082][0083]

由上表可知,采用本发明所提供的方法所制备的超薄水性膨胀型钢结构纳米阻燃涂料具有优良的性能,尤其是在对耐冷热循环性、耐水性、附着力等方面表现出优异的性能。

[0084]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0085]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1